某车型侧围外板整形模具设计

黄 涛,何鹏申,阮林凡,徐 肖,李 辉

(安徽江淮汽车股份有限公司 技术中心,安徽 合肥 230601)

侧围外板由复杂的空间曲面形状组成,因此无法通过拉延工艺一步到位,一般先通过拉延成形基本轮廓,再通过后序若干整形工艺实现各种空间曲面形状特征实现。在整形设计过程中,会出现一些内部或边角区域整形无法设计压料的情况,使整形区域出现起皱、回弹问题,无法保证零件整形后符合形位公差要求。因此整形工艺设计的合理性,是决定侧围外板产品精度和外观质量合格与否的关键因素。

侧围外板是典型的车身A类覆盖件。本文结合我司某车型侧围外板工装开发实例,提出一种带内嵌压料整形冲压工艺及机构[1],可有效解决一些内部或边角区域整形无法设计压料引起的整形起皱、回弹,以及无法保证整形后符合形位公差要求等质量不可控的难题。

1 侧围外板工艺分析

冲压工艺方案设计,主要从冲压操作方便、安全性、模具结构合理、工件及废料排出顺畅、工序最优化等要求的基础上考虑,根据零件结构形状和相关技术要求,确定拉延、修边、冲孔、翻边、整形等工序排布及各工序具体内容设计[2]。

图1 侧围外板示意图

侧围外板结构如图1所示,该车型侧围外板材质选用DC56D+ZF,料厚0.7mm。目前侧围外板后保搭接I区域存在安装匹配要求,先通过拉延将I区设计为过拉延,再通过后续整形工艺实现,压料通过正压料芯压住②区域A面部分实现,然后对①区域进行整形,这种压料方式存在后保搭接区域整形过程料流不可控,易出现起皱、回弹及形位公差不符等质量不可控问题。尤其当整形量大、特征复杂时,极易出现起皱、回弹及刚度不足等难题[3]。本文针对某车型后保搭接特征复杂且落差大,提出了一种通过拉延把后保搭接某一平整区域一次成形到位,后续I区域整形时,采用内嵌压料机构对成形到位的平整区域进行压料,再对周圈其他搭接区域进行整形,实现整形过程料流可控,解决以往该区域整形起皱、回弹,及无法保证整形后符合形位公差要求等质量难题。另外,该车型侧围外板除落料外共有四序,依次为:拉延→完成周圈修边、部分冲孔及整形→与顶盖焊接边和后保搭接区域整形及部分修冲→完成剩下孔和边的修冲及部分整形,如图2所示。

2 整形模具设计

图2 侧围外板冲压成形工艺

本文主要阐述侧围外板带内嵌压料整形机构整形模具的工艺和结构设计,主要工作内容为后保搭接I区域整形、下端门槛部位正整形、上端与顶盖搭接边侧整形及部分修冲,其中后保搭接I区域整形,主要难度在于这部分拉延采用过拉延,把这部分特征预成形,然后在OP30序整形到位,以往结构先通过压料芯对①区A面区域进行压料,再对②区域进行整形,这种整形压料方式存在②区域整形料流不可控,易引起起皱、回弹及形位公差不符等质量不可控问题。尤其当整形量大,特征复杂时,极易出现起皱、回弹及成形不充分等难题。设计一种通过对I区域内某一部分进行内嵌压料整形,选择内嵌压料区域要求特征尽量平缓,实现后保搭接I区域其他部分整形过程料流可控,解决以往该区域整形起皱、回弹,以及无法保证零件整形后符合形位公差要求等质量不可控难题。

2.1 模具结构设计

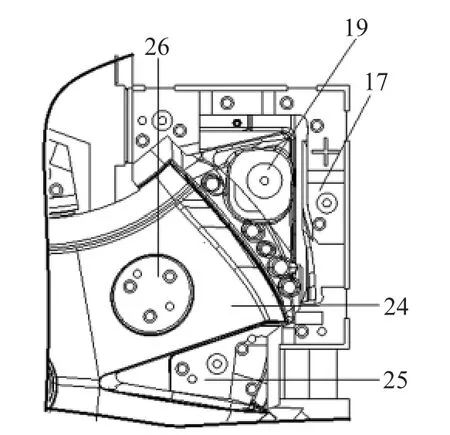

如图3所示,本文所述带内嵌压料整形机构的整形模具,主要包括上模座、主压料芯、下模座、分体式凸模、内嵌压料整形机构及其他相关组件组成,其中上模主要由上模座10、主压料芯24、主压料氮气缸23、内嵌压料芯本体19、内嵌压料氮气缸21及后保整形刀块17等组成,其中主压料芯通过侧销组件挂设于上模座10,内嵌压料芯本体通过后保整形刀块17挂设在上模座,分别通过主压料氮气缸23、内嵌压料氮气缸21进行压料力供给;下模主要包括下模座14、分体式凸模16、侧整形斜楔12、滑车机构13等工作组件组成[4]。

该整形模具通过主压料芯24,辅之内嵌压料芯本体19进行压料,充分保障零件成形过程压料效果;该内嵌压料芯本体19通过导板20安装挡墙下平面19-1配合后保整形刀块17实现工作及安全限位,后保整形过程:通过主压料芯24对①区A面压料和内嵌压料芯19对拉延到位平缓区域压料,实现整形区域内外压料区分,以保证整形过程料流可控,且为变薄拉整形,使整形区域成形充分。同时为了保证内嵌压料区域的安装精度,在后保整形刀块17整形完成后,在模具闭合时,通过镦死块22对该区域进行压料芯镦死。该内嵌压料整形机构确保了后保搭接区域I的刚性及A面质量,解决了整形引起的回弹和起皱难题。

2.2 带内嵌压料整形机构及原理

通过对侧围外板结构及模具功能需求分析,决定采用内嵌压料工艺对后保搭接区域进行整形,如图4所示,通过带内嵌压料芯整形机构对后保安装搭接区域进行整形工序内容,通过主压料芯24对整形分模线2-3以内①区域进行压料,辅之内嵌压料芯19对内嵌压料分模线2-2内区域进行压料,形成整形区域内外进行区分压料,提高整形区域成形性,有效控制整形过程料流走向,降低起皱和回弹风险,保证面品要求,同时该结构简单紧凑,稳定性好,有效降低组立和调试的劳动强度,节约工序,降低工装开发成本。

图3 修边模具结构示意图

图4 内嵌压料工艺简图

如图5所示,本文所设计的带内嵌压料芯整形机构,包含后保整形刀块17、内嵌压料芯19、导板20、镦死块22及内嵌压料氮气缸等组成;整个机构设置在上模,设有压料力源、导向、缓冲及限位装置及整形工作组件[5],同时结构紧凑合理,独立于主压料芯24外,便于组立及后期拆卸维护。通过内嵌压料整形机构实现后保整搭接安装区域I的整形过程,料流可控,且为变薄整形,保证A面质量及刚度,同时有效解决整形起皱和回弹的难题。

图5 上模内嵌压料整形机构区域局部俯视图

带内嵌压料整形机构工作流程如下:如图6所示,冲压工作前,通过机械手将制件放置于分体式凸模16上,接着上模座带动上模组件下行,此时内嵌压料芯主体19挂在后保整形刀块17上;通过插刀驱动11驱使滑车机构13迫使凸模滑块到位[6],然后依次通过主压料芯24对①区域进行压料→内嵌压料芯本体19对内嵌压料分模线2-2以内区域进行压料,接着后保整形刀块开始对后保搭接安装区域I进行整形工作,完成整形后,通过镦死块22对内嵌压料分模线2-2以内区域进行压料芯镦死,以保证内嵌压料区域成形到位,如图7所示;最后上模回退,带动滑车机构13回退,后保整形刀块17带动内嵌压料芯本体19上行回退,上模回退完成后,气路15驱动举升托料机构托起工序件[7],最后机械手取出制件,完成一次带内嵌压料芯整形工序内容。

图6 带内嵌压料整形机构压料前剖视图

图7 带内嵌压料整形机构整形闭合剖视图

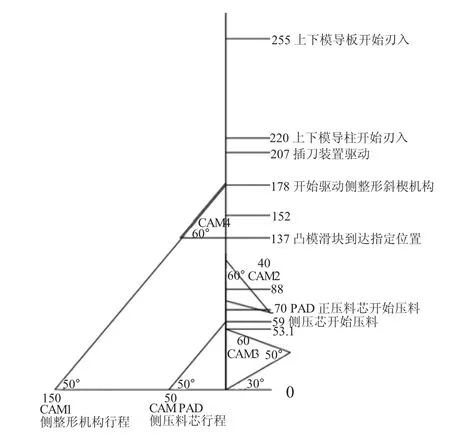

3 行程回退校核

模具设计完成后,需对模具运动结构进行回退校核[8],该带内嵌压料芯整形修边模具的工作行程图如图8所示。为保障工序件在冲压前后放取件便捷,以及确保工序件整形工作前预压充分,需要对整形模具结构进行回退校核,保证模具先导向,后压料,再工作[9],且要求内嵌压料芯压料迟于正压料芯压料10mm;下模凸模滑块退出后,保证20mm安全量,以不干涉工序件Z向放、取件;最后保证主压料芯24先于内嵌压料芯本体19压料(ST主>ST内嵌+10mm),以保证整形过程压料效果[10]。

图8 工作行程图

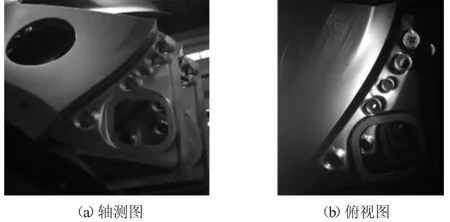

4 产品实物验证

通过带内嵌压料整形机构的侧围外板整形模进行实际生产发现,制件精度达标,生产稳定,有效解决了以往后保搭接I区域整形过程料流不可控、成形起皱和回弹等难题,提高了侧围外板的外观后保搭接安装区域刚度及外观质量。该侧围外板产品实物如图9、10所示。通过生产验证,带内嵌压料侧整形机构可有效解决后保搭接I区域其他部分整形过程料流可控,解决以往该区域整形起皱、回弹等质量难题,并保证整形后零件形位公差满足要求。

图9 侧围外板产品实物图

图10 侧围外板产品后保搭接安装区域局部实物图

5 结论

侧围外板作为核心外覆盖件,合理的冲压工艺及结构设计方案可节约模具开发成本,缩短模具调试周期,提高生产效率,保证外观质量。本文通过侧围冲压工艺分析、结构设计要点梳理、带内嵌压料整形模结构设计及行程回退校核,完成了合理而紧凑的整形模具结构设计。该模具不仅有效解决后保搭接区域因料流不可控导致的整形起皱、回弹问题,同时有效缩短模具调试周期,提高了侧围外板的刚度及外观质量。另外,该整形模实际生产中,生产稳定,精度和外观质量满足技术要求。