虚拟制造在改善行李厢外板表面质量上的应用

文/高硕遥,石强,程岩、苏传义·一汽集团奔腾事业本部

一辆好的汽车始于产品成于工艺,模具工艺是整车装备制造业的重要组成部分。随着自动化程度逐步提升和制造过程不断前移,长期依赖钳工、以钳工为核心的粗放型作坊式的生产管理模式,正逐渐被以工艺为依托、以设计和虚拟制造为中心的集约型现代化生产管理模式所替代。市场竞争的压力使模具制造周期不断缩短,调试问题被提前到冲压工艺设计阶段解决,已经成为当前被广泛应用的模式。

目前,通过CAE仿真模拟同步调试,优化模具工艺设计,减少返工返修时间,提高装配、调试的效率,最终缩短调试周期,降低调试成本,模具工艺设计和调试过程已经真正形成了一个闭环制造系统。

案例背景

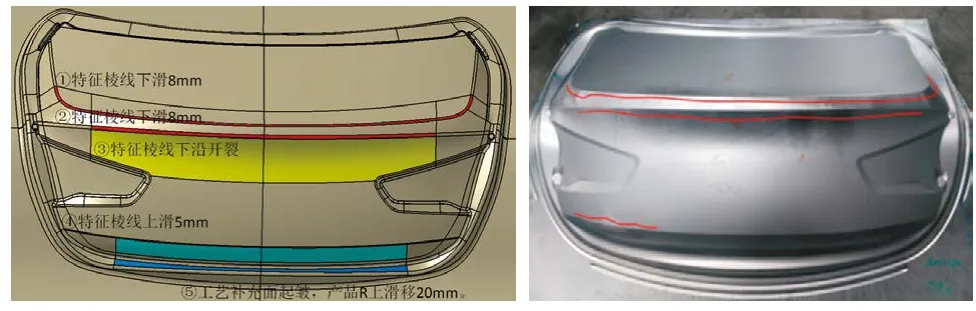

轿车某车型外覆盖件行李厢外板采用的材料为H140DZ-05-60/60,料厚为0.65mm。该行李厢外板在调试期间产品存在如下问题:特征棱线滑移、主棱线下方破裂、工艺补充台面存在波浪、二次冲击痕迹明显等,如图1所示。此时,该产品的Audit评审为6分,目标是1分。厂家几轮攻关,改善效果不明显。为了保证项目周期的正常进行,技术部成立攻关组。

图1 行李厢外板缺陷示意和现场实物

案例难点

核查板料性能

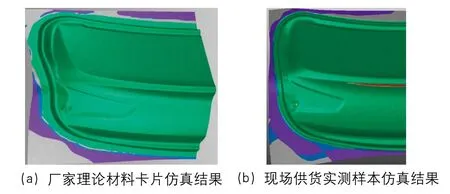

工艺规划用厂家理论材料卡片仿真结果模拟分析无明显面品问题,现场供货实测样本仿真结果面品问题严重,和实发缺陷问题一致,如图2所示。面对现场突发的面品问题,攻关组首先核查工艺规划模拟分析用材料卡片中的材料参数性能,并与现场供货实测样本的材料参数性能进行对比,如表1所示。根据近三年的供货样本(图3)判定,模拟用材料和供货样本材料的参数性能均在材料供货样本及技术协议波动范围内,属于合格材料。

替换板料的可行性

面对项目周期的零余量局面,优先考虑用成本相近、材料性能更优的ST07Z(DC56DZF)替换H140DZ-05-60/60。在材料改变、其他条件不变的情况下,经过一轮相同的模面分析,不同材料性能模拟分析结果如图4、图5所示,对比结果显示,ST07Z(DC56DZF)的模拟分析结果在开裂趋势和二次冲击轨迹上均有减轻,但是减轻效果不明显,因此预期通过使用ST07Z(DC56DZF)替换H140DZ-05-60/60解决面品问题不具备可行性。

图2 材料参数变化导致模拟分析结果差异

图3 H140DZ-05-60/60材料性能正态分布图

表1 材料参数的差异

图4 H140DZ-05-60/60材料模拟分析结果

图5 ST07Z(DC56DZF)材料模拟分析结果

冲压方向的合理性

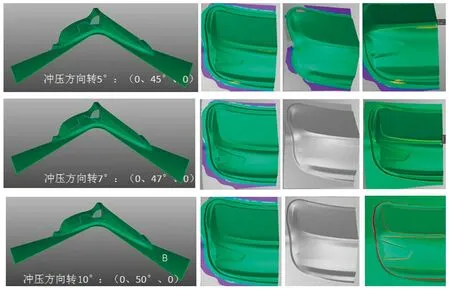

当生产用材料没有模拟分析用材料性能佳时,厂家对冲压角度的可行性提出了质疑。厂家通过在原有冲压方向(0°、40°、0°)的基础上转角5°、7°、10°来实现冲压的合理性预判。对比分析发现:当转角为5°时,中间破裂区域减薄率为26%,冲压成形过程出现波纹,特征棱线滑出圆角为2mm;当转角为7°时,产品中间无破裂区域,冲压成形过程出现轻微波纹,特征棱线滑移可控,未滑出圆角;当转角为10°时,产品中间无破裂区域,冲压成形过程未见波纹,特征棱线滑移可控,未滑出圆角,如图6所示。厂家提出,调整冲压方向,重开拉延模。

图6 冲压角度变化对模拟分析结果的影响

经过自动线连线验证,转角为10°时,虽然消除了面品质量,但是此时产品型面的B点相对于原模具的B点变低,制件上下模的空间变小,进而导致端拾器进出模具的空间变小,端拾器进出模具时易和下模发生碰撞,增加了自动线生产的不稳定性和自动化调试的难度。

经过项目评估,重开拉延模具需要追加模具投资105万元,导致成本的增加。厂家预期通过调整冲压方向解决行李厢外板面品质量问题不具备可行性。

优化工艺方案

板料成形过程中可能出现两种失稳现象,一种是拉伸失稳,即板料在拉应力作用下局部出现颈缩或断裂;一种是压缩失稳,即板料在压应力作用下出现起皱。在本案例中,行李厢外板后保位置同时出现开裂和起皱,增加了本案例的难度。

解决减薄和开裂的办法是改变法向接触力和切向摩擦力的分布,降低拉裂区域应变值。通常采取的工艺手段是调整拉延筋系数、调整板料尺寸、调整压边力、改善润滑条件、增加产品圆弧或拔模角度等辅助工艺内容。

然而,解决起皱的办法是准确预测材料的流动情况,增加起皱处的法向接触力。通常采取的工艺手段是:通过改善产品形状,在模具工艺补充上增加吸皱筋或反槛,增大压边力,增加拉延筋数量或增加拉延筋高度等。

两种手段截然相反,经过分析观察开裂和起皱出现的部位,决定采取“先中央,后地方”的策略,即先除裂后消皱。

优化拉延筋和板料

⑴调整拉延筋。

通过观察产品在冲压方向上主特征棱线的滑移趋势,在不加剧滑移和冲击的前提下,经过几次调整确定局部外筋风窗侧拉延筋系数由40.4N/mm到25N/mm(凹筋圆角由3mm到5mm),尾灯侧拉延筋系数由40.4N/mm到21.2N/mm(凹筋圆角由3mm到6mm),里侧筋风窗侧拉延筋系数由71.2N/mm到61.6N/mm(凹筋圆角由2.5mm到3mm),尾灯侧拉延筋系数由61.6N/mm到57.7N/mm(凹筋圆角由3mm到3.3mm)。

⑵板料尺寸在宽度方向上减少5mm。

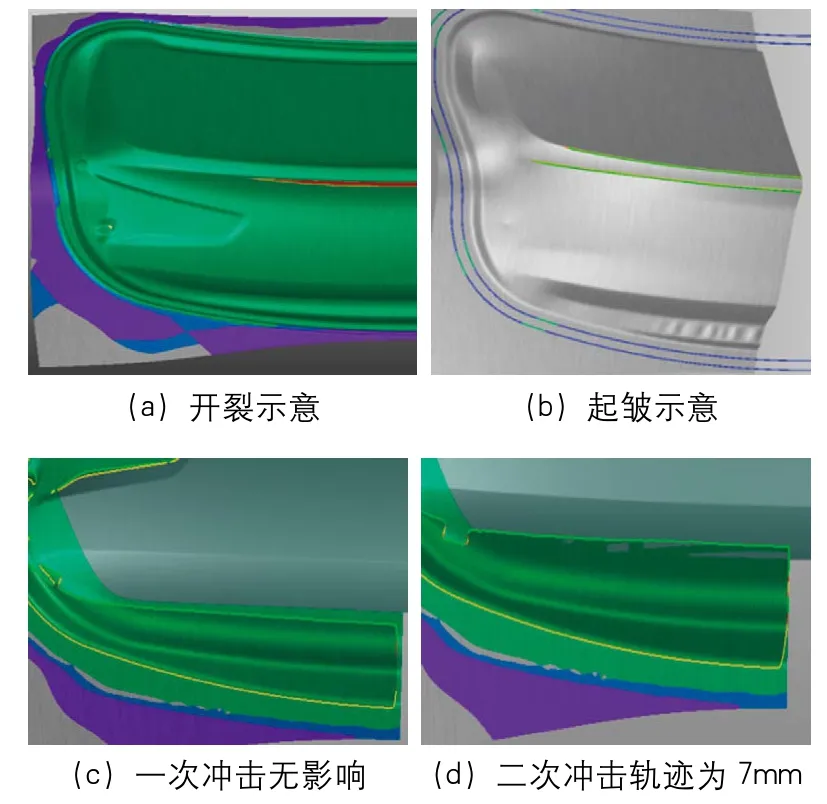

通过模拟分析结果发现滑移减轻,产品中间破裂风险减轻(减薄率为25%),后保位置依旧起皱、有波纹;一次冲击无问题,二次冲击轨迹不可避免爬上产品A级曲面上,如图7、图8所示。

图7 制件破裂和起皱示意图

图8 制件滑移和冲击示意图

优化工艺补充

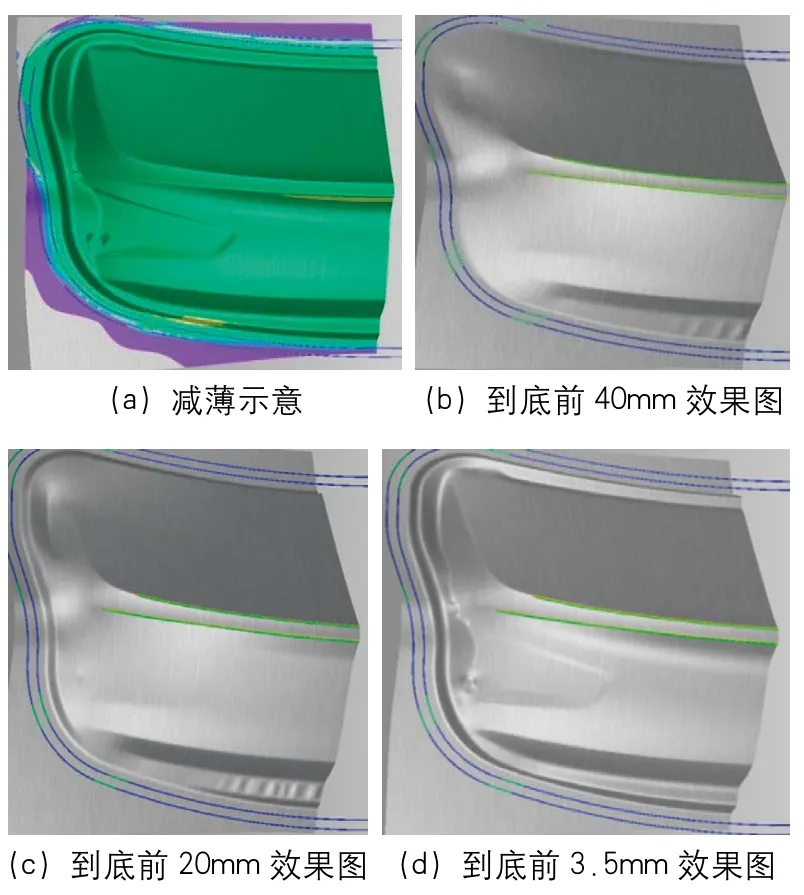

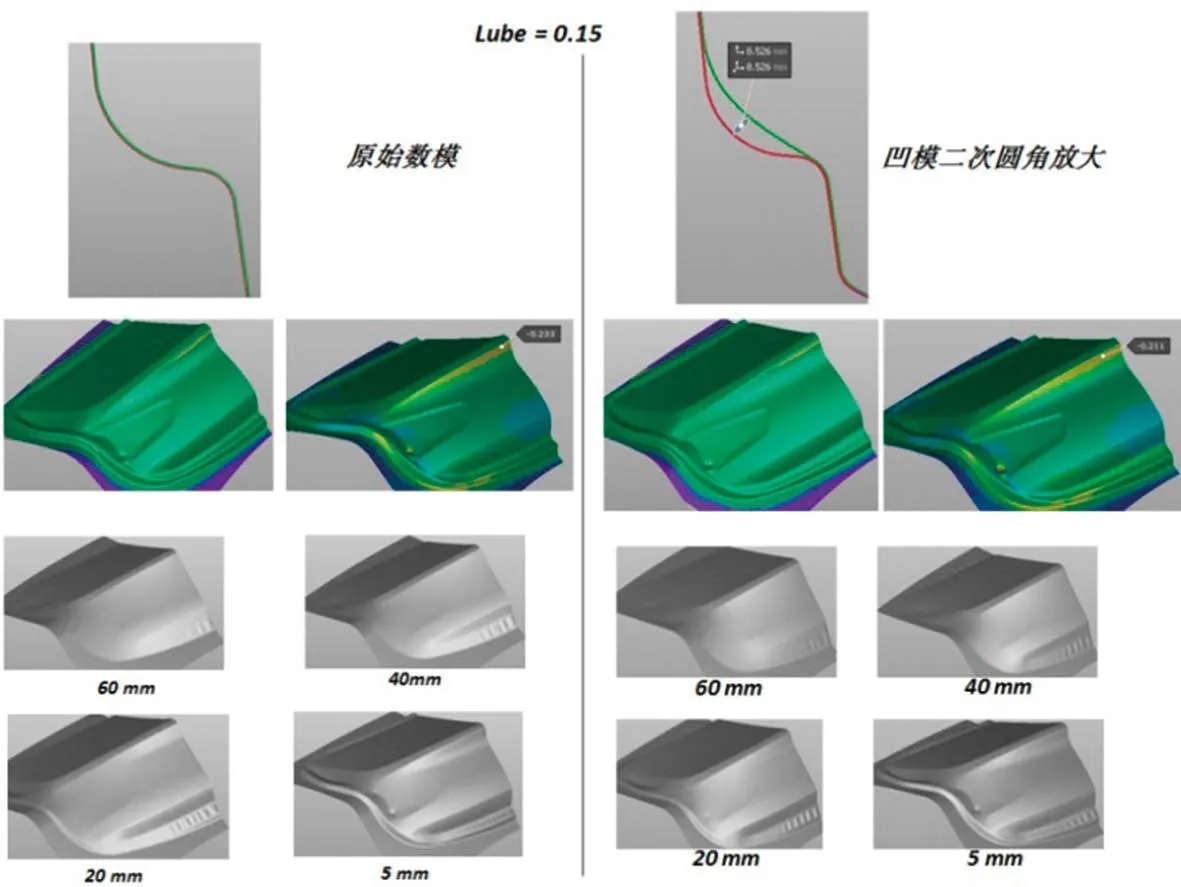

通过调整开裂已经处于临界,针对后保位置波纹问题修改工艺补充,即凹模二次圆角放大到30mm,如图9所示。

通过模拟分析结果发现,产品中间破裂区域减薄率依旧为25%,但是后保位置轻皱波纹微弱减轻,针对后保位置工艺补充更改起到了一些作用,但是效果不理想。

针对上述更改,继续放大凹模二次圆角,由30mm放大到50mm。通过模拟分析结果发现,产品中间破裂风险消除,减薄率变为20%,但依旧存在波纹,如图10所示。预期通过优化工艺补充达到消除褶皱的目的不理想,但是完全消除了开裂。

调整拔模角度

在上述优化工艺补充的基础上凸模轮廓内收(最大量14.38mm),拔模角度由8°变为5°。保证中间主特征棱线不动,调整产品主特征棱线的触料状态,使特征棱线两侧走料达到平衡,打破反R成形时同时开裂和起皱的矛盾点。

通过模拟分析结果发现,产品中间无破裂区域,冲压成形过程未见波纹,特征棱线滑移可控,未滑出圆角(图6);一次冲击无问题,二次冲击轨迹爬上产品A级曲面2mm处,涂漆不可见,如图11、图12所示。

图9 放大圆角到30mm前后对比示意

图10 放大圆角到50mm示意图

图11 制件滑移和冲击示意图

图12 制件拉延和起皱示意图

实际出件情况如图13所示,虚拟制造引导调试方向,达到了Audit 1分级的要求,缩短了调试周期,保证了项目的正常进度,节约重开拉延模具成本105万元。

图13 行李厢外板现场出件状态

结束语

虚拟制造介入轿车覆盖件模具的开发和制造,通过全工序模拟,提前预测和解决模具调试阶段可能出现的各类缺陷,缩短了模具制造周期,提高了产品零件品质,具有良好的经济效益。对内规范产品,使产品更好的适应我们的生产线;对外约束厂家,使自主花出去的每一分钱都物有所值。轿车公司不断完善提升虚拟制造能力,最终达到提升模具工艺设计质量、减少返工返修时间、提高模具供应商装配和调试的效率、缩短制造周期、降低白车身成本的目的,使产品在合适的时机推向市场,实现良性产品线循环的终极目标。