ω形弹条扣件作业存在问题及其扣压力 在线检测仪研究

王留军

(郑州铁路局 郑州科学技术研究所,河南 郑州 450000)

扣件系统作为铁路轨道结构中的关键部件,连接钢轨与轨枕并使之构成轨排,承受列车荷载,抵抗纵横向作用力,对保证轨道弹性和几何尺寸起着重要作用。这就要求在铺设和养护维修作业中将扣压力设置在一个合理的范围,且具有较好的一致性。我国铁路正在使用的多种扣件系统中,提供扣压力的弹条形式绝大部分是ω形弹条。通常的作业方法是通过紧固螺旋道钉或螺母方式将ω形弹条扣压在钢轨底部,扣压力的大小取决于紧固时的扭矩。

1 ω形弹条扣压力设置作业中存在的问题

1.1 作业标准问题

目前在ω形弹条扣压力设置作业中,不论是有砟轨道还是无砟轨道,均是根据不同的弹条型号规定一个“弹条中部前端下颚与钢轨扣压面间的离缝值范围”和一个“紧固时的扭矩范围”作为作业合格的验收标准,这样的标准不够严谨,可操作性较差。原因如下:

按“离缝值”作业,由于测量空间狭小,仅用塞尺抽检,基本无法保证此“离缝值”可控。普铁扣件作业一般用离缝值为零的“三点接触法”来抽检作业合格与否。而弹条中部前端下颚与钢轨扣压面间的接触程度是不可控的,尤其是使用机动扳手时情况更加严重。其后果是造成弹条过度施压失去弹性甚至断裂,或将螺栓拔出或造成轨枕竖向裂纹。对于无砟轨道会损坏轨枕中预埋塑料螺旋套管,造成弹条窜出歪斜,螺旋道钉锤击退出,甚至打车底事故。

按“紧固扭矩”作业,根据螺纹紧固的“5-4-1”法则,施加的紧固扭矩50%左右被螺栓端部内表面间的摩擦力损耗,40%左右被螺纹副间的摩擦力损耗,仅有10%左右转变为扣压力。由于作业现场条件复杂,很难控制90%左右的摩擦阻力处于一个较稳定的数值,结果会造成扣压力准确度低,离散度大,大部分无法达到“离缝值”要求。

1.2 缺乏合适的作业和检测手段

我国高速铁路发展很快,采用的扣件系统和技术标准与普速铁路有较大差别,但作业标准、作业机具和检测手段存在一定滞后。适合大面积高铁扣件作业的可控扭矩作业机具的研发力度较小,ω形弹条扣压力的检测方式还是通过扭矩检测的间接检测方式,不能够准确反映扣压力,缺乏对ω形弹条扣压力的直接在线检测手段,造成扣件的实际扣压力到底是多少,只有理论值没有实际值的尴尬局面,非常不利于轨道结构稳定以及高铁列车的安全运行。

2 便携式ω形弹条扣压力检测仪研究

2.1 ω形弹条扣压力检测技术方案

正常状态下,ω形弹条的两个侧肢下颚与钢轨的扣压面接触,分别向钢轨施加扣压力。对于高铁扣件系统,其中肢前端下颚与钢轨的扣压面间要保持一定离缝值且不允许有力的传递。在线检测ω形弹条扣件扣压力,比较科学的方法是采用“力转移法”,即:弹条侧肢扣压在钢轨上,扣压力完全作用于钢轨,当通过特殊设计的夹具夹持弹条并向上刚刚完全提起弹条的侧肢时,扣压力将全部转移到夹具上,这时测量两个侧肢与钢轨扣压面间与轨底面垂直的力即为扣压力。

采用“力转移法”提起两个侧肢的方案有三个:

(1)采用夹具同步夹持并提起两个侧肢。由于现场ω形弹条的安装情况和弹条本身的外形差异,经常会出现一个能够夹持牢固并提起,另外一个不能正常夹持的现象,不利于现场方便地测量。

(2)采用两个相同的夹具分别夹持两个侧肢后同步提起。测量时须分别操作以保证夹持牢固。采用一只拉力传感器施力提起时,易出现偏载现象,造成测力不准,测量机架受力不均;采用两套测力装置,测量效果较好,但存在测量机构过于复杂,体积和重量较大,不便于在线检测,仪器的最终成本也较高。

(3)采用单个夹具一次仅提起一个侧肢,两个侧肢分别进行测量后,通过电子检测部分将两次测量结果自动相加也可以实现方案(2)的效果,兼顾了测量准确度和使用方便性,且仪器的成本较低。

经过试验和对比分析认为:方案(3)的优势较明显,通过采用不同型号的夹钳,还可以实现对e形弹条扣压力的检测。

2.2 测量机架的定位与锁紧方式

测量机架及其定位与锁紧设计是保证检测结果准确性的基础。作为便携式在线使用的测量仪器,设计时应考虑其体积、重量以及使用的方便性,还应考虑钢轨磨耗情况。本研究的检测仪采用以钢轨一侧下颚非磨耗面为固定定位点,另一侧下颚非磨耗面和轨顶面为活动定位点的三点定位方式。为了方便检测时仪器的安装和取下以及适应钢轨的不同磨耗量,横向通过活动定位架和楔形锁紧块锁紧,垂向通过有一定调整量的锁紧螺丝锁紧。

2.3 弹条的夹持与微提升机构

弹条夹持机构采用杠杆原理设计。两个夹钳可看作是两根杠杆,定位销为支点,两个钳口绕定位销旋转,两个导向销固定于夹钳座并可在夹钳的斜槽中滑动,斜槽的倾斜角度保证在夹住并提起弹条过程中,产生的横向分力能够可靠地夹紧弹条。由于弹条与钢轨间可利用的空间位置很小,特别是弹条与扣压面间,夹钳夹住并提起弹条时夹钳的钳口下部、与销轴接触的斜槽和销轴本身要承受很大的内应力和接触应力,夹钳和销轴除选用综合力学性能较好的合金结构钢并经调质处理外,还应做表面处理,以抵御局部过大的接触应力。

由于检测扣压力过程中,仅需将弹条提起很小的位移,使弹条刚刚离开扣压面即可,但要求提升力不小于7 kN,考虑到实现的难易程度、操作方便性以及操作力不易很大,检测仪采用了小升角单螺旋微提升机构,检测中可方便地将夹持的弹条提起。

2.4 扣压力检测点自动判别

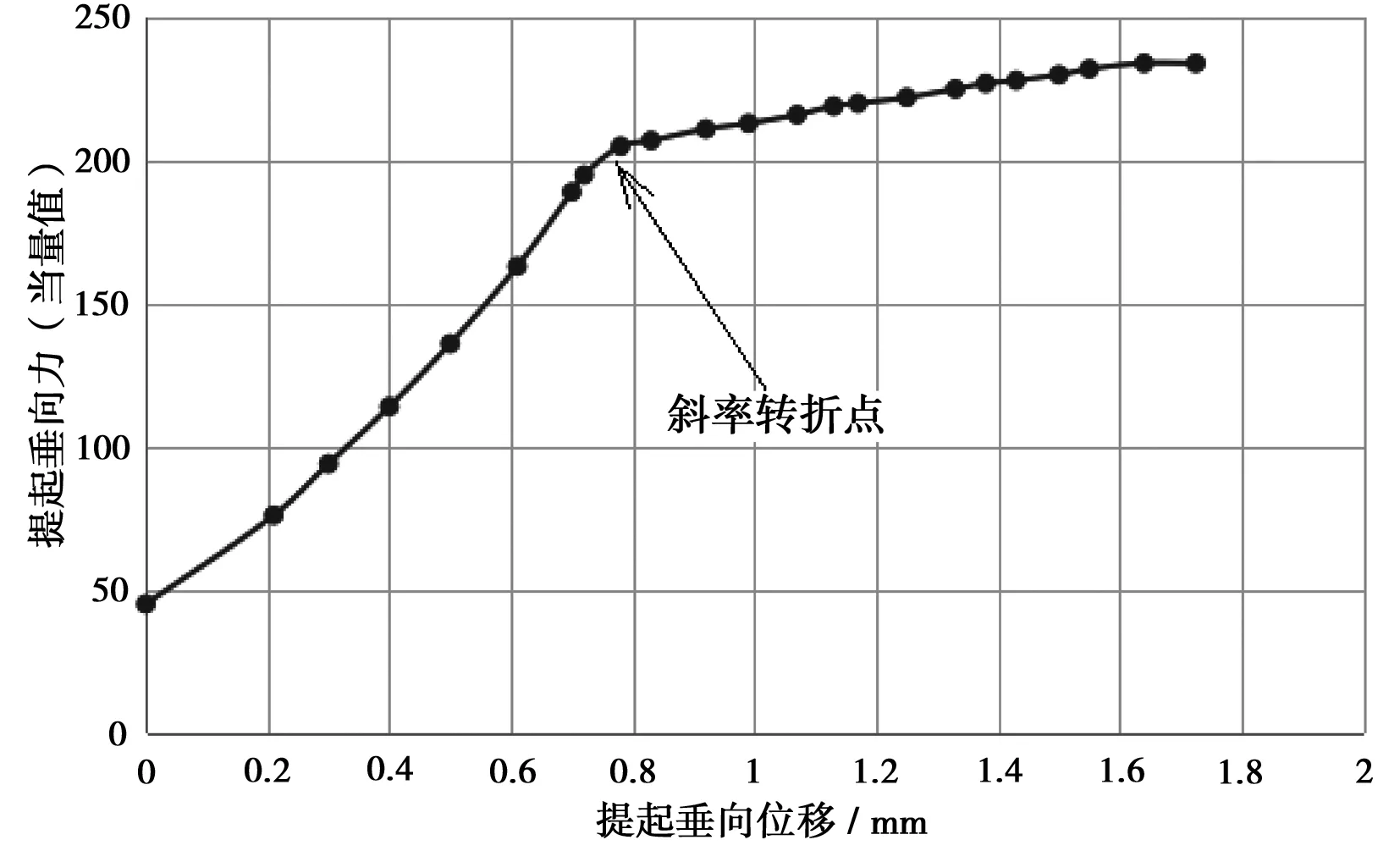

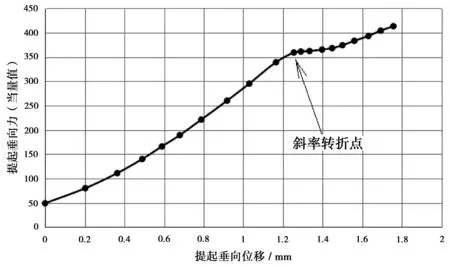

准确检测出弹条扣压力的技术难点是判断弹条侧肢刚刚脱离开扣压面的时刻。采用简单测量提起位移的弊端是测出的位移值中包含有弹条受力过程中消除的多个机构间的间隙,造成一定的测量误差。采用光电元件检测弹条侧肢刚刚脱离开扣压面很准确,但存在可靠性和安装问题。为了探索更好的检测方法,采用不同型号的ω形弹条以不同扣压力扣压钢轨,分别测量提起弹条过程中垂向力与垂向位移的变化情况,得到如图1至图3的试验结果。

图1 扣压力小于合格值

图2 扣压力等于合格值

图3 扣压力大于合格值

由图1至图3可以看出,不论扣压力是否满足验收标准要求,当夹钳牢固夹住弹条并垂向提起过程中,提升力与提升位移间均存在明显的斜率分段并急剧变化现象。利用这一现象,采用力和位移传感器以及微处理器系统实时采集垂向提升时的力与位移值,建立数学模型,实时判别斜率的变化情况,得到两个斜率的交点,此交点对应的力值就是要检测的实际扣压力值。

3 试验与验证

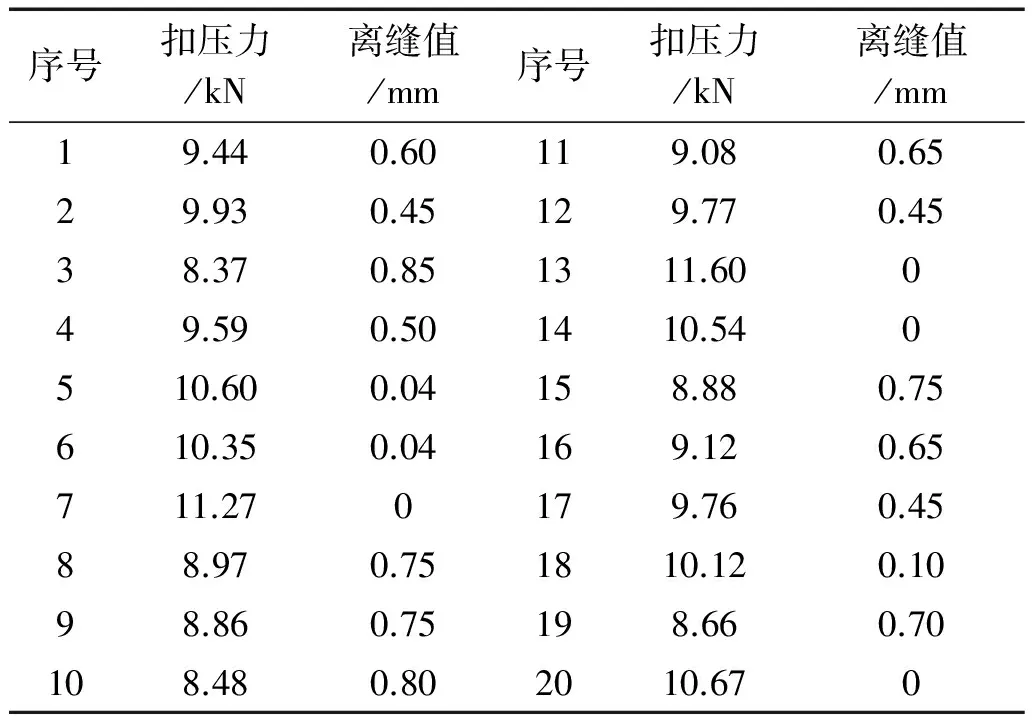

根据上述方案研制的ω形弹条扣压力检测仪,在我们前期研制的“弹条扣件作业机具校准测试台”上进行了验证试验,并在现场进行了实际检测试验,试验结果如表1和表2所示。

表1 测试台上扣压力测试结果(SKL15B型弹条)

表2 现场在线扣压力测试结果(W1型弹条)

由表1可以看出,当SKL15B型弹条的扣压力大于正常值6 kN后,其中部前端下颚与钢轨扣压面接触并逐渐受力,此时测得的扣压力值与实际值误差也逐渐增大。A、B两侧肢的测量值稍有不同,一方面是由于存在测量误差,另一方面是由于弹条存在制造误差,两侧肢存在跷脚现象,造成受力稍有不同,但总体试验结果与预期基本相符。

现场测试试验在京广高铁郑州东站南端进行,采用抽检方式在200 m范围内随机检测了20个点,弹条中部前端下颚与绝缘轨距块间的离缝值用塞尺测量。从表2测试数据可以看出:靠控制紧固扭矩来施加的扣压力基本符合标准要求,但离散度较大,一致性差;扣压力值与离缝值正相关,但离缝值为零后,扣压力值偏大。抽检过程中也发现有个别弹条的扣压力特别小,经检查是由于紧固力矩太大,预埋螺旋套管损坏造成的。可见对于高铁扣件系统,必须按作业规范要求,采用控扭准确度较高的作业机具并通过试验确定扣压力后再大面积作业,才能保证扣压力设置准确,轨道稳定性好。

4 结语

针对目前ω形弹条扣压力设置作业中存在的问题及带来的安全隐患,提出研究一种便携式在线检测ω形弹条扣压力的检测仪器的必要性。就该仪器的实现方案及关键技术点进行了分析,并对研制的样机进行了试验验证。ω形弹条扣压力检测仪为ω形弹条扣件作业提供了一种检查手段,解决了长期以来弹条实际扣压力处于“未知”状态这一尴尬局面,对于保证轨道铺设及养护维修时ω形弹条扣压力的正确设置和轨道状态稳定具有积极意义。

[1]赵才友,王平.扣件弹条动力特性现场测试与研究[J].中国安全科学学报,2012,22(5):126-132.

[2]伍曾,李洁青,黄伟,等.WJ-7型无砟轨道扣件扣压力损失的室温蠕变试验研究[J].铁道标准设计,2014,58(8):60-62.

[3]高玉和.钢轨扣件扣压力检测仪开发设计[D].南昌:南昌大学,2012.

[4]周昌盛.高速铁路无砟轨道扣件刚度温变特性及其影响研究[D].成都:西南交通大学,2016.

[5]张志远.钢轨扣件扣压力变化规律研究[D].上海:同济大学,2013.

[6]李心,王进,林达文,等.扣压力对重载线路扣件系统试验的影响[J].铁道建筑,2015(4):155-157.