激光重熔镍铝青铜组织、腐蚀及空蚀行为研究

(河海大学机电工程学院,江苏常州213022)

0 前言

随着海洋开发、海防安全以及国际交往与运输的频繁,对船舶性能的要求越来越高。螺旋桨是船舶的重要推进装置,它在海水中长期浸泡及高速旋转,面临腐蚀和空泡腐蚀(空蚀)问题。其中,空蚀是一种由于液态内部压力起伏引起的气泡形核、生长以及溃灭的空化过程所导致的材料损伤形式[1]。在腐蚀介质中,空蚀和腐蚀之间存在着交互作用,加速材料的损伤失效。

镍铝青铜(Nickel aluminum bronze,NAB)具有优异的力学性能、耐海水腐蚀及耐空蚀性能等,成为制备船用螺旋桨的重要材料之一[2]。大型螺旋桨多采用铸造制备而成,然而镍铝青铜组织转变复杂,铸态组织粗大且不均匀[3]。研究表明,铸态NAB在海水中会发生选择相腐蚀[4],在空蚀应力下,不同相对空蚀应力的响应不同,导致一些化合物κ相脱落而增加空蚀损伤[5],继而缩短NAB螺旋桨的使用寿命。

目前,激光表面改性技术包括激光表面熔敷、重熔及热处理等,越来越广泛地应用于材料表面工程领域[6-7]。其中,激光重熔处理(Laser surface melting,LSM)无需添加额外材料且重熔层与基体之间冶金结合。研究表明,LSM显著提高了X65钢的硬度和耐冲刷-腐蚀性能[8];通过LSM,奥氏体不锈钢和双相不锈钢中的碳化物及σ相发生重熔,耐晶间腐蚀能力得到显著提高[9];Zhang等人[10]的研究表明,LSM细化了铸态镁合金AM50的微观组织并提高了其硬度和摩擦磨损性能;Tang等人[11]指出,铸态Mn-Ni-Al青铜经过LSM后获得细小均匀的单相组织,硬度显著提高,空蚀失重降至铸态的1/5.3。基于此,本研究采用LSM处理铸态NAB并改变LSM参数,研究微观组织、硬度、腐蚀和空蚀行为。

1 实验方法

1.1 材料及激光重熔处理

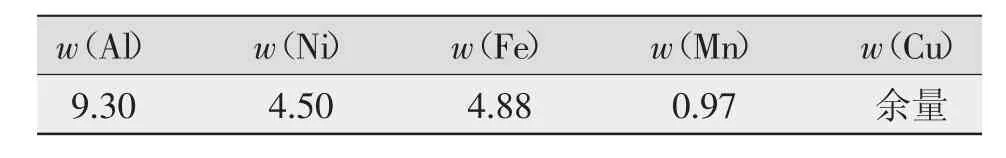

实验用材料为铸态NAB,化学成分如表1所示。将尺寸200 mm×50 mm×8 mm的NAB板打磨、喷砂处理后进行激光重熔处理。激光设备为光大激光焊机GD-ECYW300,激光光斑直径1 mm,具体参数如表2所示。激光焊道之间的搭接率为50%,处理过程中采用Ar气保护。

1.2 微观组织及硬度测试

打磨、抛光不同参数LSM NAB的横截面,之后用5 g FeCl3+2 ml HCl+95 ml C2H5OH溶液进行蚀刻,采用光学显微镜及扫描电镜JEOL ISM-6480观察微观组织。采用维氏显微硬度试验机测试距离LSM NAB表面不同深度处的硬度,载荷200 g,持续时间15 s。每个深度处硬度测试点不少于10个,以保证测试结果的准确性。

表1 铸态镍铝青铜(LSM)的化学成分Table 1 Chemical composition of the as-cast NAB %

表2 LSM参数Table 2 LSM parameters used

1.3 电化学测试实验

利用Gamry 1000E电化学工作站进行电化学测试。采用典型的三电极体系,其中铸态及LSM NAB为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极。腐蚀介质为由分析纯氯化钠试剂和蒸馏水配制而成的3.5%NaCl溶液。将试样在3.5%NaCl中浸泡30 min以获得稳定的开路电位,然后进行电化学阻抗谱(Electrochemical Impedance Spectroscopy,EIS)和极化曲线测试。每种材料至少选择3个平行试样,以保证实验结果的可重复性。

1.4 空蚀实验

采用超声振动空蚀实验设备并依照ASTM G32-10[12]标准进行空蚀实验。振幅60 μm,振动频率为20 kHz,超声振动探头位于试样正上方0.5 mm处,试样表面沉浸于3.5%NaCl溶液内,试样表面与液面距离15 mm。每种材料均选择3个平行试样进行测试。采用SEM观察空蚀后试样的表面形貌。

2 实验结果和讨论

2.1 微观组织及硬度分析

铸态及LSM NAB的微观组织如图1所示。铸态NAB由粗大的魏氏体α相、多种κ相以及β'相组成。其中κ相包括球状或花瓣状的κⅠ和κⅡ、片层状的κⅢ以及分布在基体α相内部的粒状κⅣ。κⅠ,κⅡ和κⅣ均是基于Fe3Al的金属间化合物,κⅠ和κⅡ的成分和结构均相同,但前者尺寸较大[3]。κⅢ是基于NiAl的金属间化合物[3],存在于共析组织α+κⅢ内。经过LSM后,NAB微观组织发生了显著变化。由图1可知,从LSM NAB表面到铸态基体依次为激光重熔区、热影响区(HAZ)以及基体。重熔区为细小柱状魏氏体组织,魏氏体α晶粒方向垂直于熔池界面,这是因为激光热源使重熔区发生熔化,由于铜基体具有良好的导热性能,重熔区迅速凝固形成魏氏体组织,魏氏体α呈柱状晶形状,定向凝固使得柱状晶的长轴垂直于熔池界面。熔池下方为热影响区,加热温度低于NAB熔点,未发生重熔,主要包含较粗大的等轴晶以及柱状晶组织。这是由于在加热过程中,NAB发生向高温β相转变,在冷却过程中β相转变为魏氏体α相,由于该区域温度梯度相对于重熔区较小,柱状晶不明显,且出现等轴晶α相,而该处过冷度较小,导致形核率较小,因此晶粒较为粗大。

图1 铸态及LSM NAB的微观组织Fig.1 Optical microstructures of cast and LSM NAB

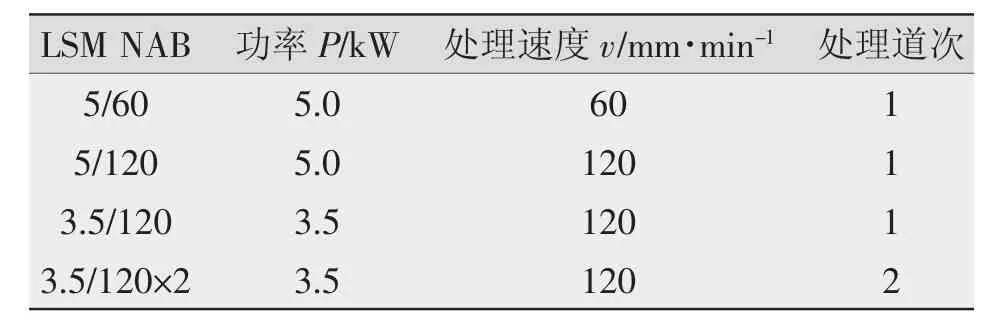

在4种参数的LSM NAB中,5/60和5/120的重熔层深度可达近190 μm。3.5/120×2和3.5/120的重熔区深度约160 μm。相比于激光处理速度和道次等参数,激光功率对重熔区深度的影响较为显著。LSM NAB沿厚度方向的硬度分布结果如图2所示。4种参数LSM NAB的硬度结果较为接近,重熔区硬度值为285~325 HV,热影响区硬度为230~260 HV之间,铸态NAB基体的硬度均值为188 HV。与铸态NAB相比,LSM将硬度提高了50%~70%。重熔区组织为细小的魏氏体组织,硬度值远大于基体,而热影响区组织相对粗大,硬度值低于重熔区。

图2 LSM NAB距表面不同距离处的硬度分布情况Fig.2 Microhardness profiles of cross-section of LSM NAB

2.2 电化学测试结果和分析

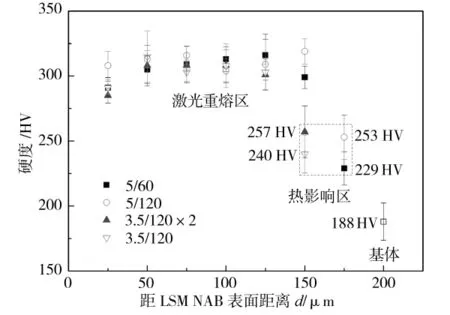

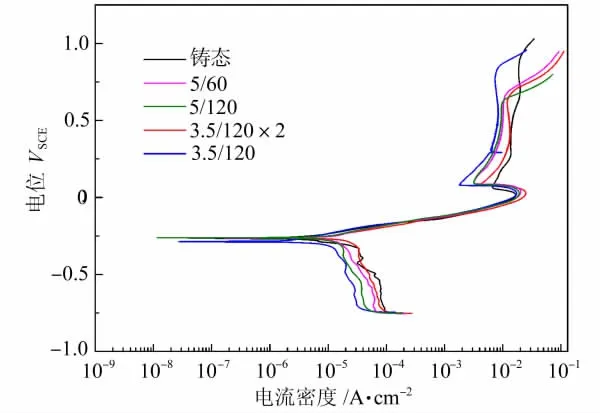

铸态及LSM NAB的Nyquist图和极化曲线图分别如图3、图4所示。由图3可知,5种材料的Nyquist曲线均包含一个容抗弧和一个Warburg阻抗,表明其电极过程类似。但4种LSM NAB的容抗弧半径均大于铸态NAB,显示LSM NAB的耐腐蚀性能较铸态有所提高。其中,3.5/120的容抗弧半径最大,即腐蚀性能最优。由图4可知,5种材料的阴极和阳极过程非常接近。阴极段显示出其腐蚀速率受氧扩散控制,阴极反应为:O2+4H2O+4e-→4OH-。因此认为腐蚀速率与氧阴极还原的极限扩散电流密度一致。这5种材料的阴极段略有不同,3.5/120的氧极限扩散电流最低,即腐蚀速率最小,腐蚀性能最优,铸态的极限扩散电流密度最大,即腐蚀速率最大。这一结果与Nyquist图的结果一致。铸态组织不均匀,在β'相和共析组织α+κⅢ处优先发生腐蚀,耐蚀性较差,LSM显著均匀化了铸态组织,并使共析组织α+κⅢ发生重熔,因此提高了NAB的耐腐蚀性。由于5/60和5/120的热输入量较大,导致凝固后在LSM NAB内部残留较大的残余应力,此外,高的热输入还会导致低熔点元素(如Al元素)烧损,这些都会降低耐腐蚀性能。同理,相对于单道次处理,双道次处理进一步增加了低熔点元素的烧损,因此3.5/120×2的耐蚀性略低于3.5/120。

2.3 空蚀实验结果及分析

图3 铸态及LSM NAB在3.5%NaCl溶液中的Nyquist图Fig.3 Nyquist plots of cast and LSM NAB in 3.5%NaCl solution

图4 铸态及LSM NAB在3.5%NaCl溶液中的极化曲线图Fig.4 Polarization curves of cast and LSM NAB in 3.5%NaCl solution

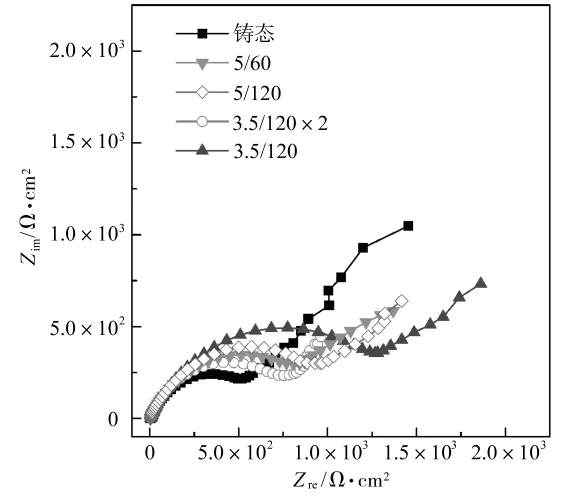

铸态及LSM NAB的空蚀失重与时间关系曲线如图5所示。空蚀5 h后,铸态NAB的空蚀失重率为0.975 mg·cm-2·h-1;5/60 失重率与铸态较为接近,高达0.9833mg·cm-2·h-1;5/120和3.5/120的失重率分别为 0.6917 mg·cm-2·h-1和 0.675 mg·cm-2·h-1;双道处理 3.5/120×2 的失重率最小,约 0.588 9 mg·cm-2·h-1,仅为铸态基体的3/5。

图5 铸态及LSM NAB在3.5%NaCl溶液中的空蚀失重-时间曲线Fig.5 Cavitation erosion mass loss results of cast and LSM NAB in 3.5%NaCl solution

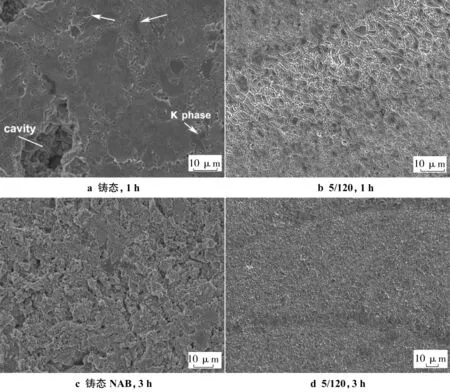

空蚀不同时间后的表面形貌如图6所示。空蚀1 h后,铸态NAB的κ相周围出现裂纹(见图6a),这是由于铸态组织中κ与α相之间成分、结构均不同,导致对空蚀应力的响应不一致,因此在相界面处萌生裂纹[5],随着裂纹的扩展,κ相将脱落。此外,在铸态表面已经出现较大空蚀坑。对LSM NAB而言(见图6b),空蚀损伤较轻且均匀,裂纹在空蚀应力下沿着细晶α相的相界面萌生并扩展。随着空蚀时间的延长,空蚀坑遍布整个铸态NAB的表面,原NAB基体组织已无法辨认,表面非常粗糙(见图6c);而LSM NAB的表面损伤程度较铸态明显减轻,且表面损伤均匀,粗糙度远小于铸态NAB(见图6d)。可见,由于组织的均匀化、细化和硬度的升高,LSM显著提高了铸态NAB的空蚀抗力。3.5/120×2的空蚀性能最优,这是由于双道次处理使得组织进一步均匀化。5/60失重较大是由于其热输入量较大,内部残余应力较大,导致表面加工硬化能力较差,疲劳强度降低,因此耐空蚀抗力降低。

3 结论

图6 铸态及LSM NAB在3.5%NaCl溶液中空蚀不同时间后的表面形貌Fig.6 Surface morphologies of cast and LSM NAB after cavitation erosion in 3.5%NaCl solution for different time

(1)铸态NAB组织为粗大的魏氏体α、多种κ以及β'相。LSM显著细化了铸态组织,LSM NAB重熔区组织为细小的柱状晶,柱状晶长轴垂直于熔池界面,热影响区组织为晶粒较粗大的柱状晶和部分等轴晶。由于组织的细化,LSM NAB硬度比铸态基体提高了50%~70%。

(2)在3.5%NaCl溶液中,LSM NAB与铸态的电极反应过程类似,极化曲线显示LSM NAB阴极反应过程较缓慢,腐蚀速率较小,腐蚀性能较优,与EIS结果一致。

(3)由于硬度的提高和组织的均匀化,LSM NAB在3.5%NaCl溶液中的空蚀损伤较轻且均匀,无铸态表面存在的较大空蚀坑,3.5/120×2的空蚀失重率降至铸态NAB的3/5。

[1] 陈大融.空化与空蚀研究[J].中国基础科学,2010(6):3-7.

[2] 宋德军,胡光远,卢海,等.镍铝青铜合金的应用与研究现状[J].材料导报,2007(21):450-452+459.

[3]A Jahanafrooz,F Hasan,G W Lorimer,et al.Microstructural development in complex nickel-aluminium bronzes[J].Metallurgical Transactions A,1983,14(10):1951-1956.

[4] S Neodo,D Carugo,J A Wharton,et al.Electrochemical behaviour of nickel-aluminium bronze in chloride media:Influence of pH and benzotriazole[J].Journal of Electroanalytical Chemistry,2013(695):38-46.

[5]A Alhashem,P G Caceres,W T Riad,et al.Cavitation corrosion behavior of cast nickel-aluminum bronze in seawater[J].Corrosion,1995,51(5):331-342.

[6] 应小东,李午申,冯灵芝.激光表面改性技术及国内外发展现状[J].焊接,2003(1):5-8.

[7] 王赛玉,熊惟皓.激光技术在材料科学中的应用[J].金属热处理,2005(30):31-36.

[8] W Zhao,C Wang,T Zhang,et al.Effects of laser surface melting on erosion-corrosion of X65 steel in liquid-solid jet impingement conditions[J].Wear,2016(362-363):39-52.

[9] U K Mudali,R K Dayal.Improving intergranular corrosion resistance of sensitized type 316 austenitic stainless steel by laser surface melting[J].Journal of Materials Engineering and Performance,1992(1):341-345.

[10]Y Zhang,J Chen,W Lei,et al.Effect of laser surface melting on friction and wear behavior of AM50 magnesium alloy[J].Surface&Coatings Technology,2008(202):3175-3179.

[11]C H Tang,F T Cheng,H C Man.Effect of laser surface melting on the corrosion and cavitation erosion behaviors of a manganese-nickel-aluminium bronze[J].Materials Science and Engineering A,2004(373):195-203.

[12]ASTM International G32-10,Standard test for cavitation erosion using vibratory apparatus[S].