保护气体对06Cr19Ni10钢焊接接头疲劳性能的影响

(大连交通大学材料科学与工程学院,辽宁大连116028)

0 前言

奥氏体不锈钢因其自重轻、防腐蚀性能好、抗拉强度高、经济耐用、美观安全的优点,广泛应用于200 km/h以下的准高速车辆[1]。采用在氩气中加入少量活性气体(CO2或O2)的MAG焊焊接不锈钢,可以克服MIG和TIG焊接时阴极斑点漂移现象并改善焊缝成形。

车体焊接部位往往是车体结构强度最薄弱部位,在列车服役期间容易发生疲劳断裂失效,焊接结构的疲劳可靠性决定车体的疲劳可靠性。铁路车辆速度的提升和运输质量的增加,对奥氏体不锈钢车体焊接结构的疲劳强度提出新的要求[2]。通过金相组织分析和脉动拉伸疲劳试验,深入研究两种保护气氛下(φ(Ar)95%+φ(CO2)5%与 φ(Ar)97%+φ(O2)3%)06Cr19Ni10不锈钢MAG焊对接接头疲劳性能,为奥氏体不锈钢MAG焊保护气体的选择提供理论依据。

1 试验材料及试验方法

1.1 试验材料

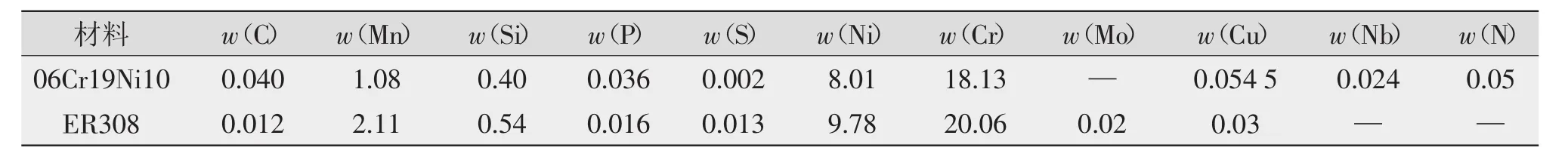

试验材料选用06Cr19Ni10奥氏体不锈钢,焊接材料为直径φ1.0 mm的ER308实心焊丝。试验材料和焊接材料化学成分及力学性能分别如表1和表2所示。

表1 试验材料和焊接材料的化学成分Table 1 Chemical composition of the experimental and welding materials %

表2 试验材料和焊接材料的力学性能Table 2 Mechanical properties of the experimental and welding materials

1.2 试验方法

采用MAG焊、对接方式进行焊接,焊后试板尺寸 350 mm×150 mm×3 mm,I型坡口,分别使用 φ(Ar)95%+φ(CO2)5%和 φ(Ar)97%+φ(O2)3%作为保护气体进行焊接工艺试验。试件焊后均进行外观(ISO17637)、渗透(ISO23277)、射线(ISO17636)检查。要求试板平直,尽量减少变形。焊接工艺参数如表3所示。

表3 焊接工艺参数Table 3 Welding process parameters

对焊后试板进行加工,经过研磨、抛光后选用FeCl3溶液进行侵蚀,并在金相显微镜下观察接头的金相组织。

疲劳性能是金属材料的重要力学性能指标,分别对两种保护气氛下的MAG焊接头进行拉伸疲劳试验。试验设备为PLG-100型微机控制高频疲劳试验机,其技术规格为:静态负荷精度±1%,动负荷平均波动度±1%,动负荷振幅波动度±2%。试验采用的循环应力比R=0.1,指定循环寿命1×107次[3]。试验时按常规方法进行S-N曲线测定,各S-N曲线的水平段均是通过升降法确定的指定寿命为1×107次时的中值疲劳极限强度σ0.1。加工的所有疲劳试件正反打磨,去掉余高,疲劳试件具体尺寸如图1所示。

图1 疲劳试验加工件Fig.1 Work pieces of fatigue test

2 试验结果及分析

2.1 金相组织

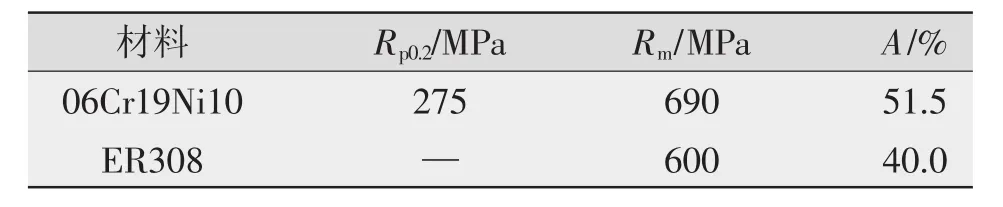

两种保护气氛下的焊接接头的显微组织如图2a、2b所示,两种保护气体下的焊缝显微组织形态大致相同。焊缝的显微组织基体为白色奥氏体,基体上分布黑色网状和骨骼状δ铁素体,黑色铁素体由共晶反应产生,分布在原奥氏体的胞晶或枝晶晶界[4]。通过舍夫勒图和熔合比分析,铁素体含量约为5%,为A-F凝固模式,少量铁素体分布在亚晶界上,可以有效避免热裂纹的产生,并提高焊缝抗晶间腐蚀和应力腐蚀的能力。熔合线显微组织形态如图2c、2d所示,左侧为焊缝,右侧为热影响区。焊缝侧奥氏体呈柱状形态,而网状和蠕虫状铁素体由亚晶界向晶内生长。热影响区的熔合区组织是白色奥氏体基体+少量蠕虫状和网状铁素体,过热区为块状的奥氏体+链状铁素体,链状铁素体分布在块状奥氏体晶界边缘,由于焊接热循环的影响,此处晶粒有所长大。

2.2 疲劳试验结果及分析

图2 焊接接头的显微组织Fig.2 Microscopic structure of welded joints

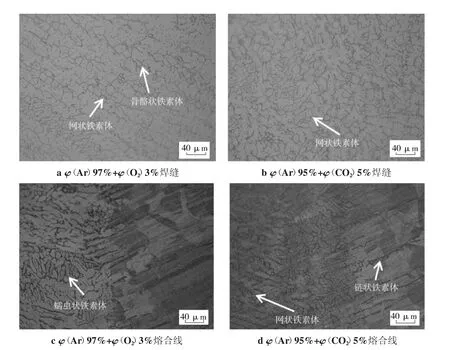

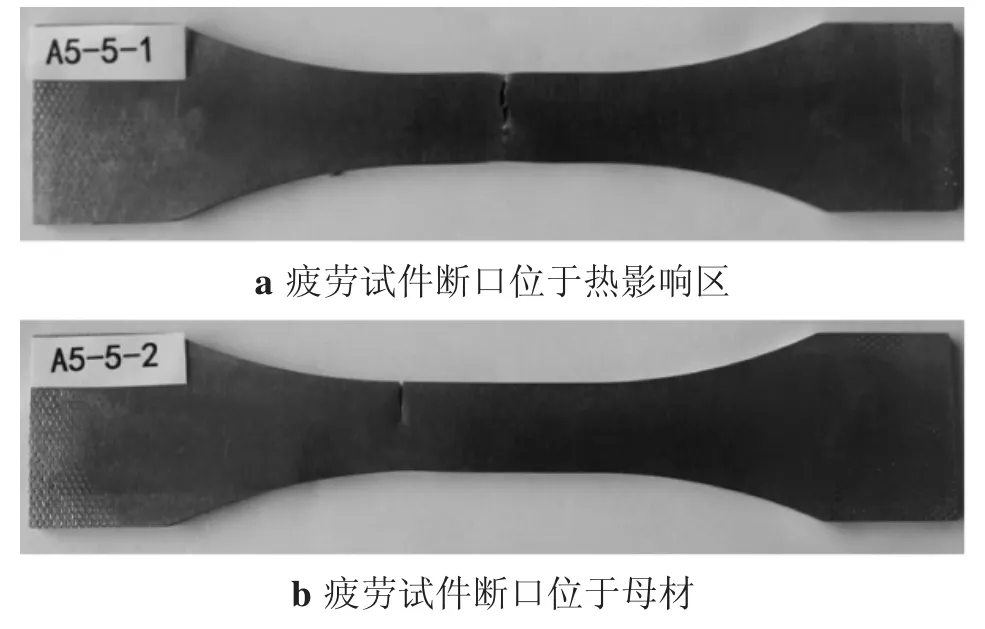

疲劳试件宏观图片如图3所示。φ(Ar)97%+φ(O2)3%保护气体下所有疲劳试件断裂位置全部位于热影响区,φ(Ar)95%+φ(CO2)5%保护气体下疲劳试件有2个断于母材,其他9个断于热影响区。裂纹都是从试件一侧的边缘启裂,观察金相组织可知,焊缝组织中的网状铁素体分布在亚晶界上,增大了奥氏体晶体内部位错密度,限制了裂纹的产生与扩展,且奥氏体柱状晶生长方向与疲劳试验施加载荷方向一致,此方向上奥氏体柱状晶有着较好的力学性能。而过热区晶粒较大,难以抵抗多次拉伸载荷作用,因此疲劳裂纹极易产生在热影响区[5-6]。

图3 疲劳试件宏观图片Fig.3 Macrophotograph of fatigue specimen

通过升降法确定在不同保护气氛中06Cr19Ni10不锈钢接头指定寿命为1×107次循环下疲劳极限。对保护气氛为 φ(Ar)97%+φ(O2)3%的疲劳试验,应力水平3级,有效试样数12个,子样对4个;对保护气氛为 φ(Ar)95%+φ(CO2)5%的疲劳试验,应力水平3级,有效试样数11个,子样对4个。两者疲劳极限升降图如图4所示(×为断裂;○为未断裂)。

图4 不同保护气体下疲劳极限升降Fig.4 Fatigue limit lift figure with different protective atmosphere

由升降法计算出两种焊接接头的中值疲劳强度分别为

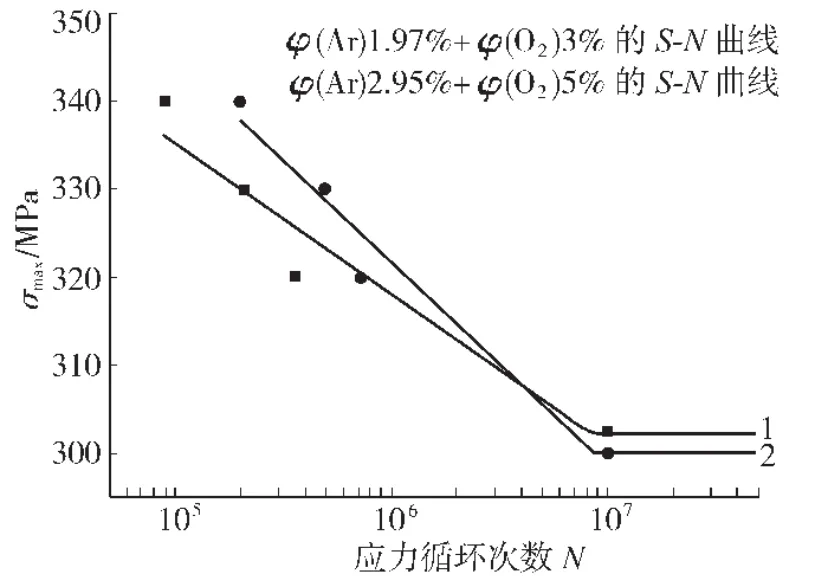

对比两种焊接接头脉动拉伸疲劳的中值S-N曲线,如图5所示。两种保护气体下焊接接头的疲劳强度十分接近,说明在 φ(Ar)97%+φ(O2)3%与 φ(Ar)95%+φ(CO2)5%两种保护气体下的 MAG 焊接头都具有良好的疲劳性能。

2.3 疲劳断口扫描分析

图5 不同保护气体下疲劳中值S-N曲线对比Fig.5 Fatigue median S-N curve contrast with different protective atmosphere

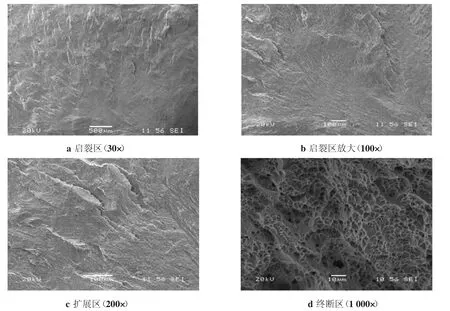

采用JSM-6360LV型扫描电镜扫描分析断口微观形貌,两者的疲劳裂纹启裂区、扩展区、终断区的扫描照片均较为相似,以 φ(Ar)97%+φ(O2)3%的断口形貌为例,如图6所示。由图6a可知,启裂区并没有夹杂、夹渣等焊接缺陷,有明显启裂源,放大启裂区可以清晰地看到扩展纹;扩展区(见图6c)疲劳纹清晰,疲劳纹大小随疲劳循环次数的增加而增大;终断区(见图6d)密集分布着大量浅韧窝。

图6 疲劳试件断口形貌Fig.6 Fracture appearance of welding specimen

3 结论

(1)φ(Ar)97%+φ(O2)3%和 φ(Ar)95%+φ(CO2)5%两种保护气体下接头的焊缝基体组织均为白色奥氏体+少量黑色网状和骨骼状δ铁素体;熔合线处焊缝组织均为白色奥氏体+黑色网状和蠕虫状铁素体;热影响区组织均为块状黑白色相间的奥氏体和少量黑色链状δ铁素体。

(2)06Cr19Ni10不锈钢MAG焊对接接头指定寿命为1×107次的中值疲劳极限强度σ0.1分别为:φ(Ar)95%+φ(CO2)5%作保护气体时为 300 MPa,φ(Ar)97%+φ(O2)3%作保护气体时则为 302.5 MPa。二者疲劳性能十分相近。两者疲劳试件断口形貌表明,启裂区无缺陷,有明显裂纹源,扩展区疲劳纹清晰,终断区有大量浅韧窝。

[1] 姚明哲.不锈钢轨道车辆的特点[J].装备机械,2015(3):10-13.

[2] 魏小华.保护气氛对06Cr19Ni10钢焊接接头组织和力学性能的影响[J].电焊机,2015,45(10):151-153.

[3] 钮旭晶,许鸿吉,刘春宁,等.一、二次补焊时高速列车用铝合金焊接接头疲劳性能的影响[J].电焊机,2011,41(11):44-46

[4]孙咸.不锈钢焊缝金属的组织演变及其影响[J].机械制造文摘—焊接分册,2012(6):6-10.

[5] 高中稳,刘磊,李明娜,等.304不锈钢高温焊接残余应力研究[J].石油化工设备,2015,44(5):25-29.

[6]刘庆东.国产304钢及其焊接结构的疲劳性能研究[D].辽宁:东北大学,2009.