650轧机轧辊埋弧焊修复工艺

(广西工业职业技术学院,广西南宁530003)

0 前言

某初轧厂650轧机为3架横列式轧机,第一架轧机和第二架轧机为3辊轧机,机前设有翻钢滑板,机后设有升降台;第三架为二辊轧机。650轧机所用主要锭型为710 kg锭、850轧机开坯240 mm×260 mm、电渣坯 255 mm×255 mm、锻坯 255 mm×255mm、连铸坯240mm×240mm和320mm×280mm。在生产轧制过程中,由第一架轧机向第二架轧机精轧提供 170方、160方、150方、140方、120方等坯料,依次经过第二架轧机的扁孔型、立压孔型以及椭圆孔型,最后由第三架轧机的圆钢成品孔型后轧制成φ80~160 mm圆钢。其中轧机轧辊承担着缩减坯料断面的任务,而且坯料经加热炉后钢坯温度高达1 000℃,在坯料轧制过程中,轧辊表面温度将近600℃,轧制温度高,轧辊工作条件恶劣。当轧辊孔型磨损到一定程度影响轧材表面质量后,需更换轧辊。对于换下来的轧辊,目前最常用的较为先进的工艺方法是孔型堆焊修复工艺,对已磨损的轧辊孔型表面进行堆焊修复,再经退火处理和重新加工后使用。焊接材料的选择和焊接工艺决定轧辊的强度、表面硬度、抗裂性能和高温耐磨性能[1]。因此制定合理的轧辊孔型修复焊接工艺尤为重要。

1 焊前准备

1.1 轧辊表面清理

采用车削工艺去除轧辊表面疲劳层和缺陷,直至无锈斑、表面光亮以及探伤剂检验无裂纹。对于经过多次修复的轧辊,累计车削量达轧辊尺寸的1/3时应做报废处理[2]。

1.2 焊接设备及焊接材料

轧辊的堆焊使用MZ-1-1000型变速式电弧电压反馈调节系统埋弧自动焊机,配用直流电源,具有陡降的电源外特性。该埋弧焊机的焊丝送给速度能随电弧电压的变化而变化,对于堆焊修复时发生电源电压的波动能较快速地恢复到正常状态。

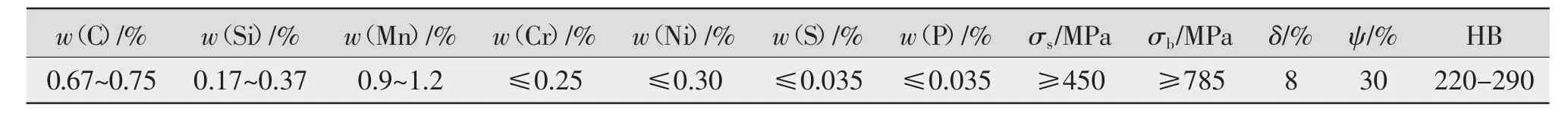

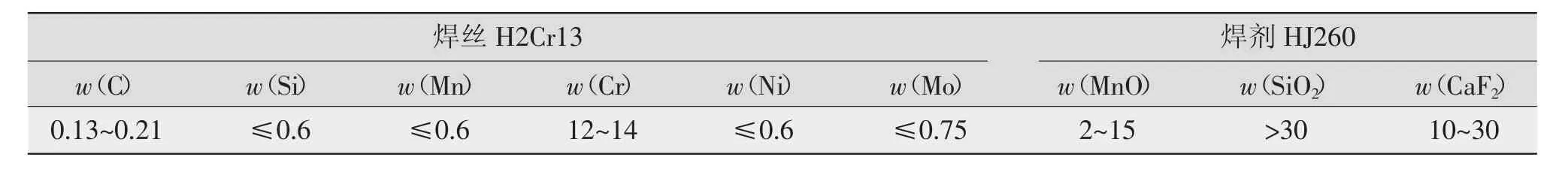

该初轧厂的轧辊母材为低合金高强度钢,牌号70Mn,其化学成分及力学性能见表1,选用低锰高硅焊剂HJ260配合不锈钢焊丝H2Cr13,如表2所示,焊丝规格 φ4.0 mm。焊剂中的 Mn、Si、Ca、Al与焊丝中的Cr、Ni、Mo等元素可满足轧辊孔型表面堆焊层金属的硬度要求、抗裂性要求和高温耐磨性要求[3]。

表1 轧辊母材70Mn化学成分及力学性能

表2 焊丝与焊剂的主要化学成分%

2 焊接工艺要点

2.1 埋弧焊焊接工艺参数

为减少熔化母材对堆焊金属的稀释,堆焊第一层选用较小的焊接规范,第二层、第三层可适当增大焊接规范。具体工艺参数:焊接电流400~450 A,电弧电压28~32 V,焊接速度400 mm/min,横向螺旋堆焊焊道搭接量为焊道宽的1/3~1/2。

2.2 焊前预热

为防止因堆焊层金属结晶偏析而产生热裂纹,需要降低轧辊堆焊层金属的冷却速度。轧辊焊前在加热炉中缓慢加热至500℃并保温5 h,以减小淬硬倾向,加速氢逸出,并消除部分内应力[4]。

2.3 轧辊孔型圆角的焊接工艺

650轧机示意如图1所示,主要生产规格为φ80~160 mm的圆钢。轧辊有一系列深浅不等的轧槽,当堆焊轧槽圆弧处时,由于焊道的焊缝成形系数低,容易形成窄而深的焊缝。熔池凝固结晶过程中的杂质在窄而深的焊缝中易形成区域偏析,特别是含有较多合金元素的焊接材料加剧了区域偏析程度,极易出现热裂纹。因此堆焊轧槽圆弧处时应降低焊接电流,避免产生窄而深的焊缝。

2.3 堆焊过程保温及焊后热处理

轧辊修复是多层多道焊,焊层在多次热影响作用下会降低焊层硬度,增大拘束应力,需在堆焊机床上设置电加热保温装置,保持层间温度在300℃以上。堆焊工作必须连续进行直至完工,不能中途停止。为消除焊接残余应力,焊后以0.5℃/min的速率加热至550~600℃,保温7 h后,以0.4℃/min速率缓慢冷却到轧辊温度低于100℃可出炉空冷[5]。

图1 650轧机轧辊示意

3 机加工与检验

堆焊后的轧辊按孔型图加工至所需尺寸,经超声波探伤检查无超出规定的焊接缺陷,硬度测试合格可投复使用。

4 结论

严格按照此焊接工艺修复的轧辊,在该初轧厂使用过程中不仅能满足生产的质量要求,而且堆焊材料的高硬度和高耐磨性使轧辊的使用寿命提高近一倍;降低了轧辊消耗费用,经济效益显著。轧辊堆焊修复能够使辊芯重复使用,节约了金属合金材料,充分合理地利用资源,具有较好的社会效益。

[1] 张潆月,包晔峰,蒋永锋,等.轧辊堆焊的现状和发展趋势[J].电焊机,2010,40(10):17-20.

[2] 胡健,顾双全,付鹏.轧辊堆焊修复工艺的实践[C].2012全国轧辊使用与制造技术交流会论文集,2012:46-47.

[3] 朱艳.φ650轧机轧辊使用烧结焊剂的堆焊修复[J].机械设计与制造,1997(3):37-38.

[4] 谭文振,高明杰.φ650/φ630 mm型钢轧机轧辊堆焊技术优化及应用[J].轧钢,2006,23(3):28-30.

[5] 任大春.普通轧辊孔型的堆焊和经济性分析[J].特钢技术,2009,15(58):51-52.