SiC颗粒增强铝基复合材料连接研究进展

刘浩博 ,杨尚磊 ,2,谢超杰 ,张 琪 ,曹亚明

(1.上海工程技术大学材料工程学院,上海201620;2.上海工程技术大学上海市高强激光智能加工装备关键技术产学研开发中心,上海201620)

0 前言

SiC颗粒增强的铝合金复合材料具有比强度高、耐腐蚀、耐磨损、导电导热性好等优点,近年来受到国内外广大学者的关注,在航空航天、船舶、汽车等领域有着广阔的应用前景,目前SiC铝基复合材料已经实现了大规模的生产[1]。但其复杂的理化特性导致材料间相互连接成为了一项技术难题,解决铝基复合材料的连接问题成为推广应用该材料的重要步骤。本研究综述了近年来国内外铝基复合材料连接的相关研究,讨论采用熔化焊、电阻焊、高能束焊、瞬间液相扩散焊、钎焊等方法焊接该种材料的优缺点以及改进的途径和方向。

1 熔化焊(TIG、MIG)

熔化焊是应用最广的焊接方法,其成本低、操作灵活、效率高,对试样的尺寸要求不严格,同时TIG和MIG焊焊接铝合金能获得优良的接头质量,因此熔化焊成为最早用于铝基复合材料的焊接方法,但结果并不理想,出现了如下问题。

(1)熔化焊温度较高,在焊接过程中接头处母材熔化,熔化状态下的母材中固态增强相SiC颗粒大量混入熔池中,降低了熔池的流动性,使其发生粘滞,影响母材和填充金属的充分混合。同时熔池流动性下降导致熔池中的氢逸出困难最终形成气孔。

(2)熔池凝固过程中容易发生增强相的偏析,导致焊缝部分区域无增强相,而部分区域出现增强相的聚集,严重影响接头性能。

(3)在高温下基体会与增强相发生反应

Al4C3将以薄片状沉淀析出,Si以块状沉淀析出,Al4C3作为脆性相分布在SiC界面周围严重削弱了增强相的作用,Si则作为夹杂进一步降低了接头处的强度。

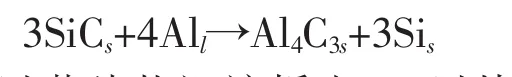

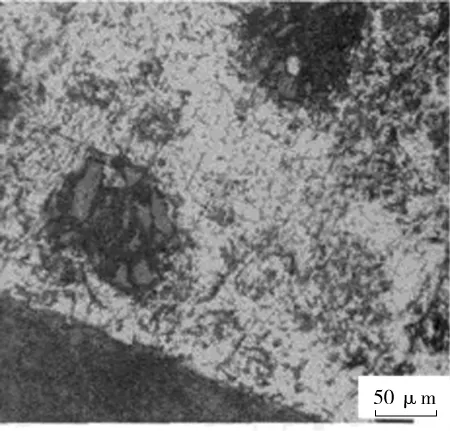

TIG焊铝基复合材料焊缝处的显微组织照片如图1所示[2],可以明显看出原本应该弥散分布在Al基中的SiC增强相团聚出现在焊缝中,使得增强相成为焊缝的夹杂。焊接接头的拉伸端口如图2所示,焊缝中存在明显的气孔。上述两种缺陷降低了TIG焊铝基复合材料接头的力学性能,焊缝的最大抗拉强度只有母材的51%。

图1 焊缝底部微观组织[2]

图2 焊接接头焊缝拉伸断口形貌[2]

对于以上问题,近年来许多学者提出了新的改进方案,如在填充金属中添加合金元素以改善焊缝金属的性能;发展电弧跟踪控制系统实时跟踪并优化焊接过程;进行焊后热处理等。虽然这些措施可以使得熔化焊基本适合铝基复合材料的焊接,但焊接质量依旧不稳定[3-4]。由此可见,熔化焊对铝基复合材料的焊接性较差。

2 电阻焊

电阻点焊铝基复合材料较熔化焊(MIG/TIG)成形更好,这是因为电焊加热速度快、焊接时间短,因此焊接过程中基体材料不会与增强相发生剧烈反应,避免了脆性相的析出。在电阻电焊铝基复合材料的过程中,若工艺控制不当会出现气孔、裂纹、喷溅等缺陷。气孔的出现是由于电焊时间过长且冷却速度过快导致氢气来不及逸出,同时增强相提高了熔池粘度,这更增加了气孔出现的几率,因此控制焊接时间十分重要。热裂纹的出现也与增强相降低熔池流动性有关。喷溅则是由于焊接电流过大和焊接压力过小所导致,虽然可以通过控制工艺而避免,但一旦出现工艺控制不当喷溅会造成焊接接头铝基大量损失,进而出现增强相的偏聚影响接头性能[5]。

因此,电阻电焊铝基复合材料必须严格控制工艺,这无疑增加了工程应用的难度,同时电阻焊对焊件尺寸、形状有很大限制且不能焊长焊缝,严重阻碍了其复合材料的实际应用。因此电阻焊也不是铝基复合材料焊接的有效方法。

3 高能束焊

电子束焊和激光焊相比传统焊接方式有着高效、可控和接头优质等诸多特点,因此受到国内外学者的广泛关注并迅速应用到多种材料的连接。但目前在铝基复合材料的连接上两者仍不成熟[6-7]。

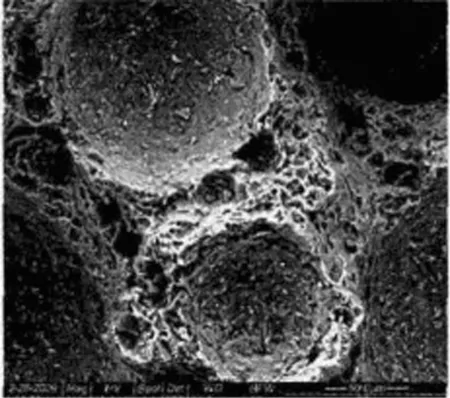

电子束焊铝基复合材料存在许多问题,如电子束对中焊会造成热输入过大、铝基蒸发、使得增强相浓度升高,这增加了熔池粘度从而影响焊缝成形;同时熔池中铝基和增强相发生反应生成针状或片状的Al4C3脆性相,对接头强度影响较大。这些问题虽然可以通过降低电流或者进行偏束焊接等减小热输入的方法来控制但效果有限,如图3所示,且热输入降低会影响增强相与铝基的润湿性,导致增强相偏聚[8-9]。

图3 焊缝中的针状Al4C3相[8]

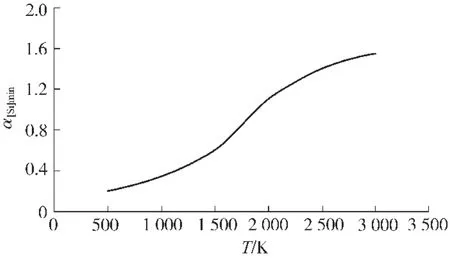

激光焊焊接铝基复合材料过程中铝基与增强相也会发生反应生成Al4C3脆性相和Si块进而影响接头性能。其原因是铝基复合材料中的增强相对激光的吸收率高于铝基,导致在焊接过程中SiC温度先于基材提高,再通过热传导将热量传到基材,这种加热机制使得增强相与其附近的基体Al发生反应。为了消除这种反应,牛济泰[10]提出临界硅活度α[Si]min这一概念,即只要熔池中α[Si](硅在铝液中的活度)大于α[Si]min增强相,与铝基的界面反应就不易发生,因此要求α[Si]min尽可能低。α[Si]min和熔池温度之间的关系如图4所示。

图4 临界硅活度α[Si]min与温度T的关系曲线

由上述内容可知,高能束焊接铝基复合材料的问题主要为:Al4C3脆性相出现、增强相偏聚以及熔池润湿性较差。虽然有学者进行了改进,但这些方法并不完善,还有待进一步研究。

4 搅拌摩擦焊

搅拌摩擦焊是20世纪出现的一种新型固相连接方式,具有接头质量高、焊接变形小、无污染等特点,被誉为继激光焊后又一次革命性的焊接技术。目前利用搅拌摩擦焊成功连接了铝合金、不锈钢、低碳钢等同种或异种材料,关于铝基复合材料的连接研究较少,但不失为一种有效的连接方式[11-12]。

相比前面提到的各种方法,搅拌摩擦焊焊接铝基复合材料的焊接接头表面成形良好、无飞边、下压量适中,缩孔位置非常光滑、无裂缝。但在焊接过程中在搅拌头的作用下焊核区部分SiC增强相会被排挤到焊核外,使得该区域增强相减少,同时热机影响区出现增强相堆积,但对接头性能的影响仍在可接受范围内。不过,对于纤维增强相铝基复合材料来说该方法不适用,因为搅拌头会破坏增强相的连续性,这也限制了搅拌摩擦焊的应用[13]。

针对基建项目财务管理来说,现阶段的资本性支付和收益性支出的区别有所变化,但实际上,会计核算和税务筹划等都有着不同的含义,新形势下,新的会计制度取消了长期分摊费用的墙纸规定,企业在进行收益性支出中可以选择新的利益收入方式,这也就减轻了企业的纳税压力,但实际上资本性支出和收益性支出的划分方面仍然有严格规定。不管是将收益性支出划入到资本性支出,还是将资本性支出划入到收益性支出,都是不正确也不合理的。

5 钎焊

钎焊是比较适合焊接铝基复合材料的一种连接方式,其焊接温度低,母材基本不熔化,不会出现增强相与铝基之间的反应,接头成形良好,强度达标(为母材的60%)。此外该方法简单易行,除真空钎焊外一般无需其他设备,且在焊件尺寸上的自由度很大。但是钎焊铝基复合材料依旧有许多问题亟待解决。

(1)Al2O3氧化膜对焊接质量的影响。

由于铝基复合材料的基体是Al,在空气中会与氧反应生成致密、稳定的Al2O3薄膜,Al2O3极其稳定,钎焊过程中一般不会熔化,这严重影响钎料在母材表面的润湿与铺展。且焊接结束后氧化膜会成为夹杂存在于钎缝中影响接头强度。

(2)钎缝中易出现SiC的偏聚。

这是由于钎焊的保温过程中,钎料中的活性元素如Si、Ge等易向母材中扩散,引起母材液相线下降,造成部分母材发生熔化,在随后的冷却过程中,SiC与α-Al的晶体结构相差较大,因此SiC无法成为形核中心,靠近母材的金属液体先一步结晶,将SiC排挤到钎缝区,最后在钎缝区形成增强相的偏聚,而在母材一侧则出现增强相的贫化[14]。

可在钎料中添加Cu等元素改善钎料对SiC的润湿性提高其流动性;同时可以利用超声波实现氧化膜的去除和SiC的均布,甚至可以在焊接前通过超声波去除接头处的SiC,实现Al-Al的微连接避免SiC对钎料润湿和钎缝质量的影响[15-17]。

6 瞬间液相连接

瞬间液相连接(TLP)是扩散焊的一种,不同于固相扩散焊,它是利用低熔点的中间层材料熔化形成低熔点共晶,在接头的连接面处形成液态薄膜,随后等温凝固形成组织均匀的焊接接头。该方法焊接温度低,不会发生增强相与铝基的反应,同时不需要或只需很小的压力,且对于工件表面要求不高,即使有表面氧化膜也不影响接头性能。因此十分适合铝基复合材料的焊接[18]。

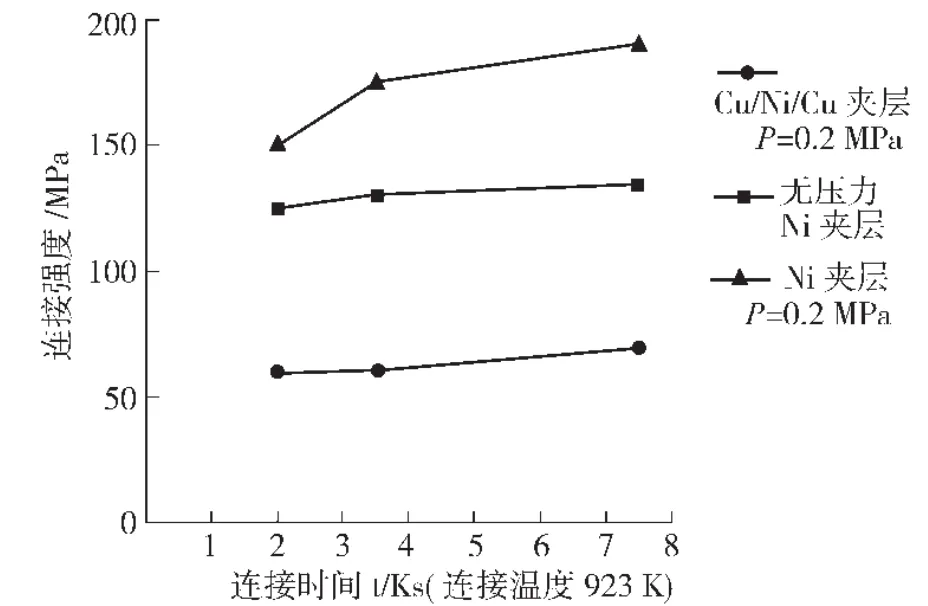

TLP焊接铝基复合材料的要点在于中间层、保温时间以及压力的选择。TLP中的压力较低,一般约为0.7 MPa,加压可以有效减少接头中氧化物夹杂的数量,同时加快等温凝固过程完成,从而提高接头性能。目前中间层一般为Cu,但单纯用Cu作为中间层,接头强度只能达到母材的50%,为了提高接头强度,有学者选用Ni或Cu-Ni-Cu作为新的中间层,如图5所示,Ni作为中间层可以大大提高接头强度,Cu-Ni-Cu作为中间层的焊接温度更低且其接头强度更高,达到母材的85%,更适合作为中间层。其原因是焊接过程中Cu-Ni-Cu中的Cu先与Ni熔化形成液态薄膜,在压力的作用下被不断从接头处挤出同时带走大量的氧化膜夹杂和表面润湿性较差的SiC增强相,随后形成Al-Ni液态合金,最终等温凝固后形成牢固链接。这个过程中Cu并不参与最后的连接,其作用是排出接头处的氧化膜和有缺陷的增强相,从而提高接头性能。保温时间对接头的性能影响较大,如果保温时间过短会导致中间层来不及扩散在接头处形成明显的连接界面,进而影响接头强度,可以通过加压达到缩减保温时间的目的[19-20]。

瞬间液相连接除了适合铝基复合材料的焊接外还适合异种材料的焊接,如铝基复合材料和铝合金的焊接、铝基复合材料和低碳钢的焊接,虽然这方面的发展还不成熟,但可以通过进一步研究实现,这大大扩展了铝基复合材料的应用空间,实现更全面的工程应用[21]。

7 结论

图5 用Ni和Cu/Ni/Cu中间层的连接接头强度

随着SiC颗粒增强铝基复合材料在工业生产中的广泛应用,其连接技术的开发成为重中之重,连接质量的好坏直接决定此种材料的应用前景。目前,铝基复合材料的制备已日趋成熟,利用现有技术可以获得不同规格的材料。但是由于铝基复合材料的基体与增强相之间的物理、化学性能差别较大,因此其连接难度较大。虽然通过上述讨论发现钎焊和瞬间液相连接可以实现该材料的焊接,尤其是瞬间液相连接技术,但仍需深入研究接头增强相的结构、形貌、偏析、力学性能的影响等机理。同时,中间层材料的选择也需要新的尝试,研究复合中间层和合金类中间层是提升铝基复合材料TLP焊接性能的重要方法。因此,全面分析现有技术和开发新的焊接方法迫在眉睫。关于铝基复合材料焊接接头机械性能和疲劳损伤机理的研究也应同步展开。

[1] 金朝阳,顾晓波,邹家生,等.铝基复合材料连接研究进展[J].华东船舶工业学院学报,2000,14(5):67-71.

[2] 程东锋,王鹏,牛济泰,等.SiCp/6061Al复合材料的钨极氩弧焊工艺研究[J].热加工工艺,2015,44(5):178-180.

[3] 牛济泰,汪喜和,周广涛,等.SiCp颗粒增强铝基复合材料 TIG 焊工艺研究[J].载人航天,2006(5):31-34.

[4]GARCIA R,LOPEZ V H,MORELIA E B.A comparative study of the MIG welding of Al/TiC composites using direct and indirect electric arc processes[J].Journal of Materials Science,2003,10(38):2771-2779.

[5] 李杏瑞,牛济泰,杨顺成,等.SiCp/6061铝基复合材料电阻点焊接头中的缺陷分析[J].机械工程材料,2013,37(4):14-16.

[6] 季小辉,王少刚,赵小群,等.SiC颗粒增强铝基复合材料的电子束焊接研究现状[J].轻金加工技术,2009,37(1):11-15.

[7] 崔海超,芦凤桂,唐新华,等.颗粒增强铝基复合材料激光焊接研究现状及展望[J].焊接,2009(5):35-37.

[8] 陈国庆,张秉刚,杨勇,等.SiCp/2024与2219铝合金电子束焊接[J].焊接学报,2015,36(3):27-30.

[9]Chawla N,Ganesh V V,Wunsch B.Three-dimensional(3D)microstructure visualization and finite element modeling of the mechanical behavior of SiC particle reinforced aluminum composites[J].Scriptamaterialia,2004,51(2):161-165.

[10]牛济泰,王慕珍,来忠红,等.SiCW/6061Al铝基复合材料激光焊机理[J].焊接学报,2000,21(1):1-3.

[11]张婧,封小松,黄珲,等.铝/铝基SiC复合材料搭接微搅拌摩擦焊工艺特性[J].稀有金属材料与工程,2016,45(3):720-725.

[12]Huseyin Uzun.Friction stir welding of SiC particulate reinforced AA2124 aluminium alloy matrix composite[J].Materials and Design,2007(28):1440.

[13]冯涛,郁振其,韩洋,等.SiCp/2024Al铝基复合材料搅拌摩擦焊接头微观组织[J].航空材料学报,2013,33(4):27-31.

[14]张贵锋,张建勋,钟明波,等.铝基复合材料/低碳钢异种材料过渡液相扩散焊[J].焊接学报,2007,28(9):59-62.

[15]王少刚,刘红霞.SiC颗粒增强铝基复合材料的钎焊性[J].材料科学与工程学报,2009,27(2):186-189.

[16]田金峰,徐冬霞,王东斌,等.SiC颗粒增强铝基复合材料钎焊技术的研究进展[J].硅酸盐通报,2014,33(9):2276-2279.

[17]Halil Arik,Mustafa Aydin,Adem Kurt,et al.Weldability of Al4C-Al composites via fusion welding technique[J].Materials and Design,2005(26):555-560.

[18]陈铮,金朝阳,赵其章,等.SiCP颗粒增强Al基复合材料的瞬间液相连接[J].焊接学报,2001,22(6):57-60.

[19]陈铮,金朝阳,顾晓波,等.用Cu箔中间层瞬间液相连接SiCP/Al复合材料的界面现象与连接强度[J].焊接学报,2001,22(5):27-30.

[20]Askew J R,Wilde J F,Khan T I.Transient liquid phase bonding of 2124 aluminum metal matrix composite[J].Materials Science and Technology,1998(14):920-924.

[21]Li Z,Fearis W,North T H.Particulate segregation and mechanical properties in transient liquid phase bonded metal matrix composite[J].Material.Materials Science and Technology,1995,30(11):363-369.