液膜法提取废水中的扑热息痛

高瑞昶,李明雪,刘 乔,武艳艳

(天津大学化工学院,天津 300072)

扑热息痛又称对乙酰氨基酚,主要用于解热镇痛,其疗效好、副作用小[1],也常作为中间体来合成其他药物.国内生产该药的过程中会产生大量扑热息痛废液,这些废液大都以催化氧化[2-3]的方式进行降解处理,并未得到回收利用.

乳化液膜技术因高选择性、高效率而被广泛应用于水治理[4]、金属元素去除[5-6]、气体吸收[7]、抗生素提取[8]、有机弱酸[9]以及酸性染料[10]的回收等领域.Chaouchi等[1]以 Aliquat 336为载体制备了乳化液膜,该液膜仅针对10,mg/L的低质量浓度扑热息痛去除效果显著,应用范围较窄.目前乳化液膜在较高质量浓度扑热息痛溶液处理方面未见报道.

制乳过程决定了乳液的质量.一般的制乳方法要求较高转速[11],且内相试剂要在限定时间内逐滴滴加至有机相,操作不易控制.2013年,Kiani等[12]尝试用先搅拌后超声方法制备了稳定的乳化液膜,并将其用于含砷水溶液的处理.Hu等[13]对该方法进行了改进,有效地去除了水中的 1-萘酚.由于对转速要求较低,内相试剂可与油相直接混合,操作可控性强,该方法逐渐得到广泛应用.

破乳对乳液的再利用至关重要.工业上破乳方法较多,加热法[14]对以Span-80为表面活性剂的乳液作用甚微,且会导致热敏性物质扑热息痛的变质;膜法[15]和离心法[1]成本较高;电击法[16]对含水量较高(≥50.0%,)的液膜体系破乳效果差;化学法[17]破乳容易引入杂质等.这些方法均不适用于该液膜体系.冷冻-解冻破乳技术在W/O型液膜应用中起步较晚,20世纪末,Aronson等[18]发现低温冷冻可以导致W/O 型乳化液膜的破损.陈国华等[19]、林畅等[20]将其应用于不同体系 W/O型液膜中,取得了较好的破乳效果.目前,该技术正处于机理研究阶段,在实际过程中应用较少.

笔者以温和的搅拌-超声技术制备了稳定的乳化液膜体系,并对该液膜进行冷冻-解冻破乳研究.以扑热息痛水溶液为研究对象,利用单因素实验确定了最佳实验条件和破乳条件,讨论了溶液初始质量浓度对总包传质系数的影响,有效降低了水中扑热息痛的质量浓度,使乳液得到再利用,有利于减少水体污染,为工业上废水处理提供了实验依据.

1 实验部分

1.1 实验原料及仪器

对乙酰氨基酚(质量分数≥99.0%,)、三辛胺(TOA,95%,),上海笛柏生物科技有限公司;苯、煤油、正己烷、氢氧化钠、液体石蜡、Span-80、盐酸,AR,天津市元立化工有限公司.

系列磁力搅拌器,上海越众仪器设备有限公司;KQ3200B 型超声波清洗机,昆山市超声仪器有限公司;TU-1901双光束紫外可见分光光度计,北京普析通用仪器有限责任公司;AL104 型分析天平、FE20实验室 pH 计,梅特勒-托利多仪器有限公司;BCD-198WECX冰箱,合肥美菱股份有限公司;80-1低速离心机,常州国华电器有限公司;秒表.

1.2 实验方法

1.2.1 乳液制备

取适量膜溶剂与 Span-80、液体石蜡、TOA 混合均匀,倒入定量 NaOH 溶液,低速(720,r/min)搅拌10,min,振荡超声8,min,得到白色乳状液.

1.2.2 扑热息痛含量测定

扑热息痛在 244,nm处有最大吸收峰,利用分光光度法测量溶液质量浓度,并通过式(1)对提取率e(%)进行计算.

式中0r、tr分别代表扑热息痛初始质量浓度和传质t(min)时外相中溶质质量浓度,mg/L.

2 实验结果与讨论

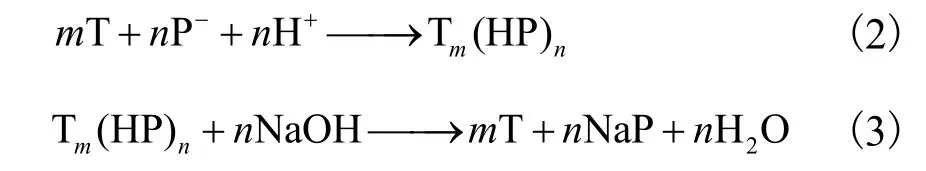

扑热息痛的 pKa为 9.50[1],溶液呈酸性时,分子态的扑热息痛先与 TOA以微弱氢键结合,之后,被内相试剂反萃生成钠盐.膜界面之间反应如下:

式中:T表示 TOA分子;P-表示扑热息痛阴离子.扑热息痛的传质机理如图1所示.

图1 乳化液膜提取扑热息痛传质机理Fig.1 Extraction mechanism of parcetamol by emulsion liquid membrane

2.1 单因素实验

实验考察了乳液组成和操作条件对扑热息痛提取率的影响.单个影响因素变化时,其他因素均与最佳实验条件保持一致.

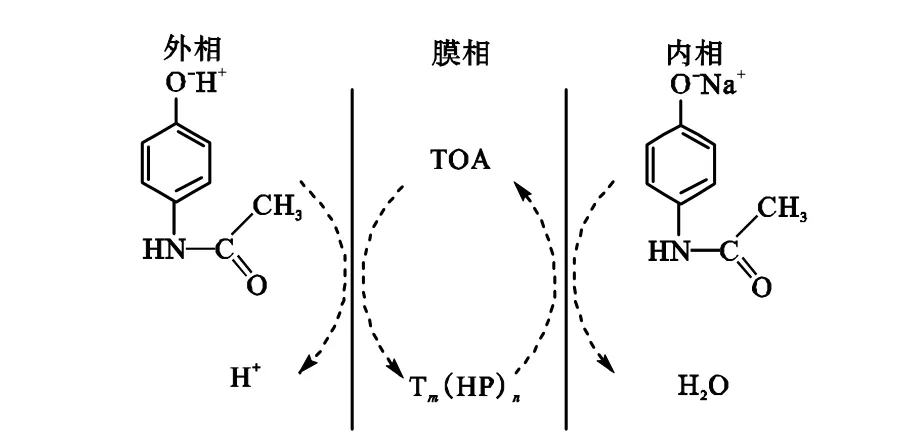

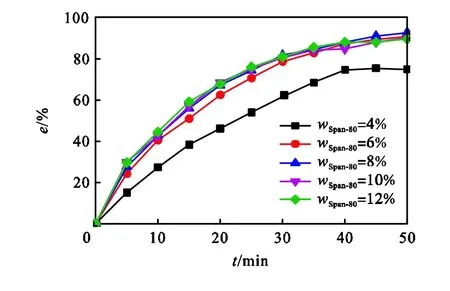

2.1.1 膜溶剂种类

膜溶剂是膜相的主要组成部分,图 2表示苯、煤油、正己烷为溶剂时对扑热息痛提取率的影响.由图2可知,正己烷为溶剂时提取率最高(93.65%,),煤油次之(92.47%,),苯较差(83.25%,).但由于正己烷黏度较小,形成的乳液稳定性差,传质30,min便出现明显的溶胀现象.考虑到液膜的稳定性,溶剂类型为煤油比较合适.

图2 溶剂类型对提取率的影响Fig.2 Influence of solvent type on extraction rate

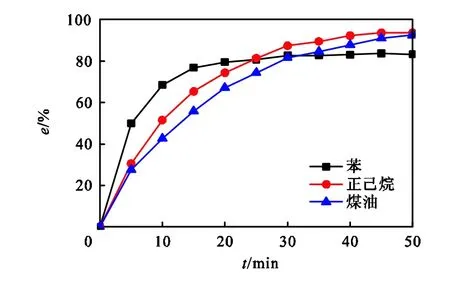

2.1.2 表面活性剂Span-80

Span-80可以改变油水界面张力,影响液膜的传质与稳定性.Span-80质量分数wSpan-80对扑热息痛提取率的影响见图 3.当wSpan-80=4%,时,溶液传质速率明显较低,此时液膜破损严重.在wSpan-80增大到8%,时,扑热息痛提取效果最佳,且 50,min时乳液仍保持良好的稳定性.继续增加Span-80的含量对提取率和乳液稳定性促进作用不明显,因此本研究确定wSpan-80为 8%,.

图3 Span-80用量对提取率的影响Fig.3 Influence of Span-80 mass fraction on extraction rate

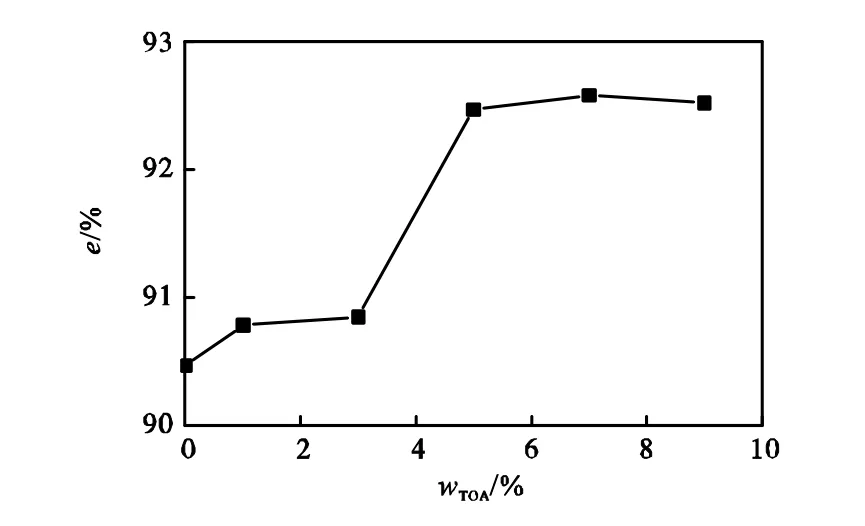

2.1.3 TOA

TOA影响传质效果以及乳液的稳定性,其含量wTOA对扑热息痛提取率的影响见图4.由图4可以看出,TOA对扑热息痛的提取有一定的促进作用.TOA含量较低时,e值不足 91%,;当wTOA=5%,时,e值可达 92.47%,.此外,不加 TOA 时,乳液会出现轻微溶胀现象,可见适量 TOA的加入有利于维持液膜的稳定性.因此,TOA的质量分数确定为5%,.

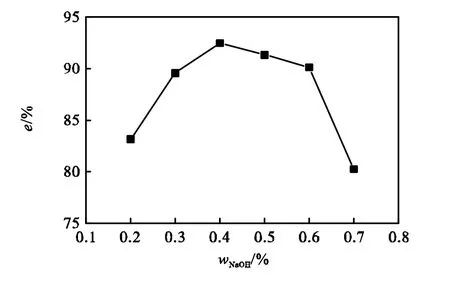

2.1.4 内相NaOH

NaOH与扑热息痛反应生成钠盐,钠盐在液膜中不溶解,从而液膜两侧可保持一定的溶质浓度梯度,促进溶质传递.图 5表示在内相试剂充分的条件下,NaOH质量分数对提取率的影响.

图4 TOA含量对提取率的影响Fig.4 Influence of TOA mass fraction on extraction rate

图5 NaOH用量对提取率的影响Fig.5 Influence of NaOH mass fraction on extraction rate

由图 5知,wNaOH=0.4%时提取效果最佳.当wNaOH=0.7%,时,内相溶液碱性过大,影响液膜的稳定性,乳液在传质20,min时溶胀严重,降低了溶质提取率.因此,实验选取质量分数为 0.4%,的 NaOH 溶液作为内相.

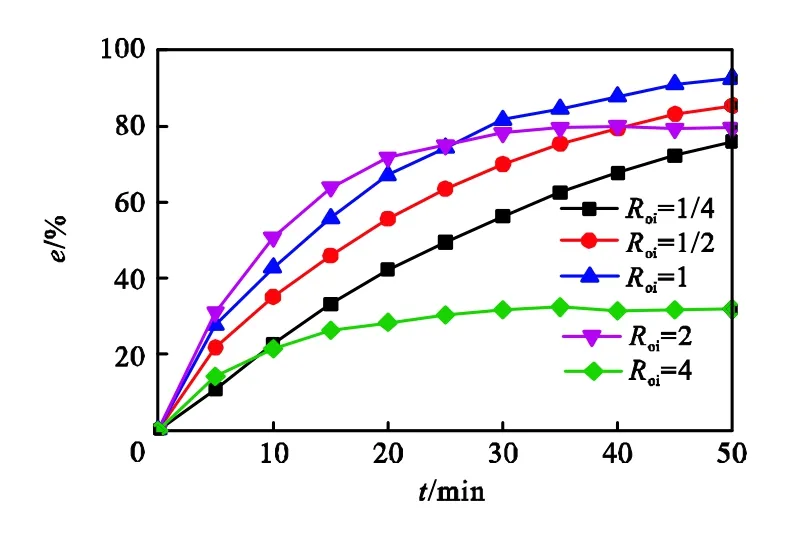

2.1.5 油内比Roi

定义乳液油相与内相 NaOH溶液的体积比为Roi,Roi的变化对提取率的影响见图 6.Roi<1时,形成的乳滴厚度较薄,乳液容易破裂,导致总体提取效果不理想.Roi>1时,乳滴厚度增加,稳定性增强的同时也降低了传质速率,从而造成扑热息痛提取率的下降.因此,油内比为1较合适.

图6 Roi对提取率的影响Fig.6 Influence of Roi on extraction rate

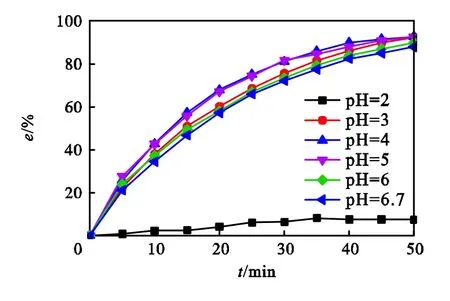

2.1.6 扑热息痛溶液初始pH值

弱酸性环境有利于扑热息痛以分子态存在,外相溶液酸度对提取率的影响见图 7.由图 7可知,当外相溶液初始 pH值在 4~5之间时效果最好,且提取过程无明显区别.当 pH=2时,酸性过大,Span-80容易发生水解,传质过程中小乳滴快速聚成大乳滴,并逐渐破损,大大降低了溶质的提取效果.pH>5时,酸性减弱,不利于维持扑热息痛的分子形式,从而影响传质的进行.因此,外相溶液的初始 pH值在4~5之间比较合适.为了减少实验误差,其他实验中均将扑热息痛溶液的初始pH值控制在5左右.

图7 溶液初始pH值对提取率的影响Fig.7 Influence of pH value in initial solution on extraction rate

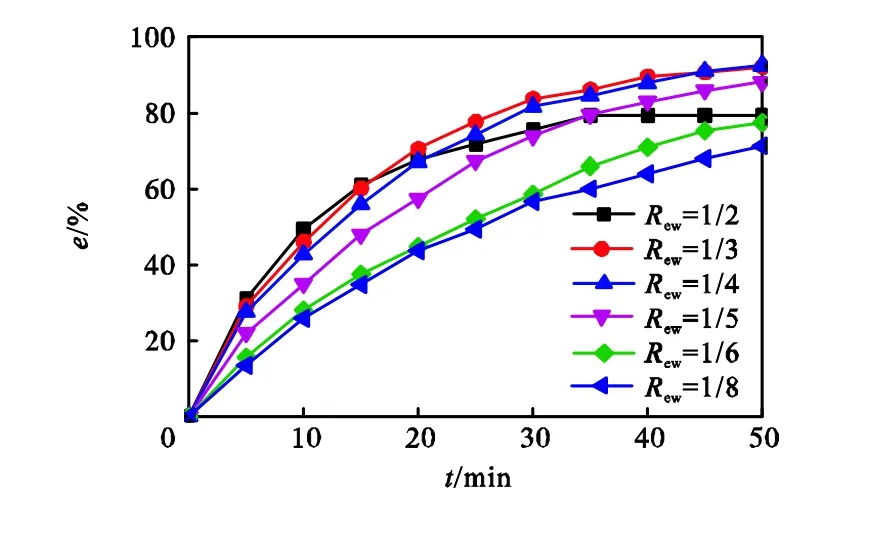

2.1.7 乳水比Rew

定义乳液与外水相的体积比为Rew,Rew对传质效果的影响见图 8.当Rew=1/3或 1/4时,扑热息痛提取率较高.Rew较小时,乳液体积少,形成的总液膜面积有限;而Rew太大,乳液不能充分地分散到水溶液中,形成的液膜较厚,均导致提取效果有所下降.综合考虑,乳水比优选为1/4.

图8 Rew对提取率的影响Fig.8 Influence of Rew on extraction rate

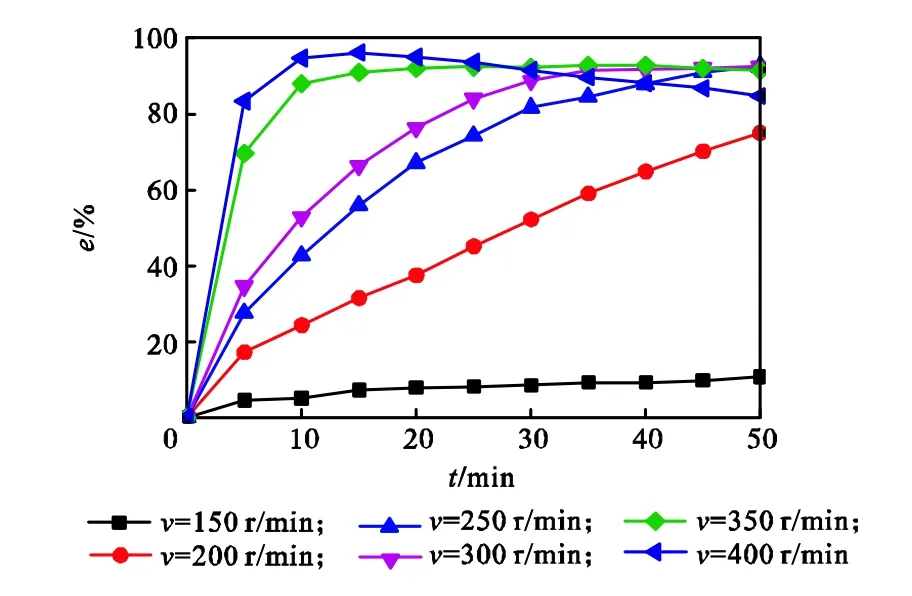

2.1.8 搅拌速率v

搅拌速率v对传质过程影响较大,其对提取率的影响见图9.当v=150,r/min时,传质50,min,提取率仍不足 15%.当v≥350,r/min时,传质速度很快,但乳液逐渐破损,外相浑浊,提取率下降.因此,v取值在250~300,r/min之间比较合适,优选为250,r/min.

图9 搅拌速率v对提取率的影响Fig.9 Influence of stirring speed v on extraction rate

2.1.9 扑热息痛初始质量浓度ρ0

研究ρ0在 50~300,mg/L之间变化时,反应50,min后提取率之间的差异,结果见图10.

图10 扑热息痛初始质量浓度ρ0对提取率的影响Fig.10 Influence of initial mass concentration ρ0 of paracetamol on extraction rate

ρ0主要通过改变传质推动力而影响提取效果.由图 10知,当ρ0在 50~200,mg/L之间时,反应50,min,e值均在 92%,以上,说明该乳化液膜体系对扑热息痛溶液具有较宽的浓度适用性.继续增加ρ0值,e值下降.考虑到溶质的提取效果与实用经济性,实验均选用ρ0=200,mg/L的扑热息痛溶液.

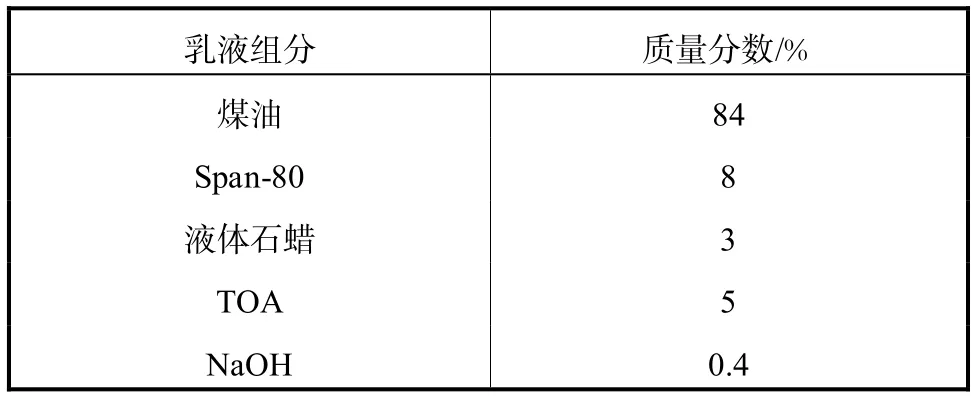

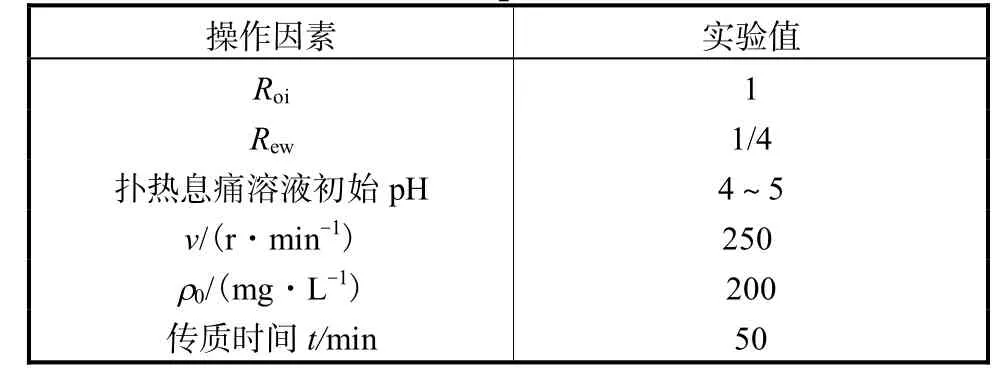

通过对各因素的考察,确定提取扑热息痛的最佳实验条件见表1和表2.

表1 乳液最佳组成Tab.1 Optimal components of the emulsion

表2 适宜操作条件Tab.2 Suitable operation conditions

2.2 破乳与乳液重复利用

2.2.1 冷冻破乳

冷冻破乳机理复杂,对于 W/O型乳液,Clausse等[21]提出破乳主要是水滴的不均匀冻结引起的.陈国华等[19]认为是水滴遇冷发生相变过程中引发了界面活性物质团聚,在解冻时活性物质不能重新分散而发生油滴聚并破乳.

破乳过程中先将乳水分离,取 20,mL乳液在冰箱(-20~-25,℃)中冷冻数小时,再放置一定温度(16~18,℃)下解冻足够长时间,直到水、乳、油三相体积不发生变化,最后3,000,r/min离心30,s.破乳率(%)的计算式为

式中:Vt表示冷冻前乳液总体积,mL;Vl表示解冻后剩余乳液体积,mL.

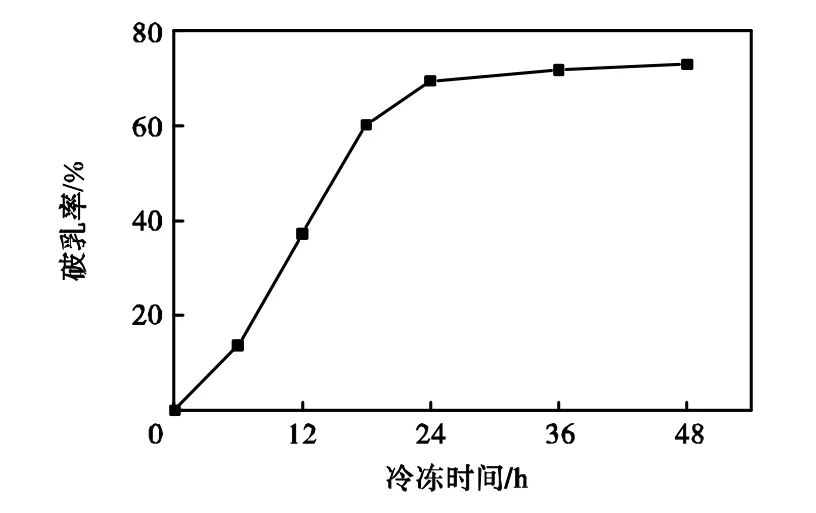

破乳效果与冷冻时间关系见图 11.由图 11可知,冷冻时间决定破乳效果.-20~-25,℃条件下冷冻 24,h,乳液破乳率可达 69.42%,.延长冷冻时间对破乳率促进作用较小,因此破乳冷冻时间为24,h.

图11 破乳率与冷冻时间的关系Fig.11 Relationship between demulsification rate and freezing time

2.2.2 乳液的重复利用

将冷冻破乳后的油相加入适量 NaOH溶液,搅拌-超声重新制乳并循环利用,提取率的变化如图 12所示.

由图 12知,乳液重复利用 5次,提取效果依然显著(e=82.34%).在不引入杂质、不对溶质组分造成破坏的前提下,对油相进行了有效再利用.但随着重复次数继续增加,油相中有效组分逐渐流失,使扑热息痛提取率下降明显.该方法操作简单,适用于W/O型乳化液膜在热敏物质提取中的破乳研究,具有良好的工业前景.

图12 循环次数对提取率的影响Fig.12 Influence of times of recycling on extraction rate

2.3 传质过程分析

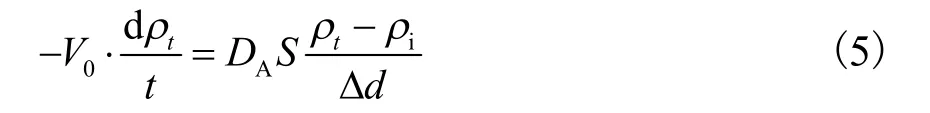

在最佳实验条件下,考察r0对传质过程的影响.扑热息痛含有酚羟基,有关酚类物质的液膜提取,工程上常用平板模型进行初步设计.对于促进迁移过程有

式中:ir代表扑热息痛内相质量浓度;DA为液膜传递系数;S为定速传质形成的膜面积;V0为扑热息痛的初始体积;d为乳液形成乳滴的半径;∆d为同乳液、定转速下形成膜的厚度.假设乳液足够稳定,S和∆d在传质过程中为定值.内相 NaOH足够过量,ir可近似为零.这里用总传递系数DB,式(5)经变换并积分,得

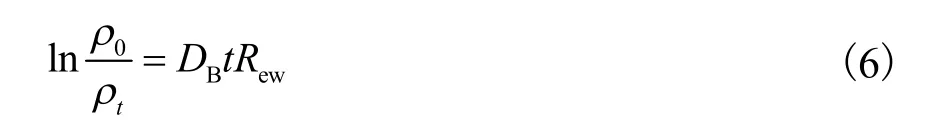

由于乳液稳定,传质过程中Rew不发生变化,故可视为常数,进而有传质系数DC,式(6)简化为

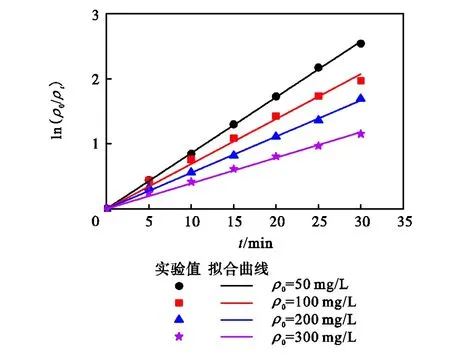

取反应30,min内所测数据,在0r分别为50,mg/L、100,mg/L、200,mg/L、300,mg/L 时,考察初始质量浓度对传质系数DC的影响,见图13.

进一步对式(7)进行浓度修正得式(8).

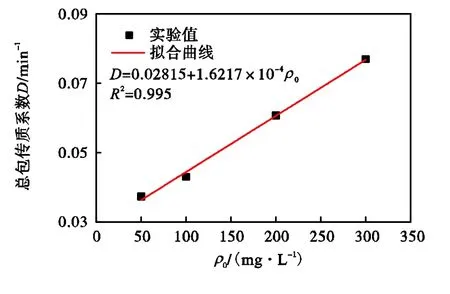

式中:r为内相NaOH与外相初始溶液中扑热息痛的质量比;D为总包传质系数.由此计算并得出D与0r之间的关系见图14.

图13 ρ0对传质系数DC的影响Fig.13 Effect of ρ0 on mass transfer coefficient DC

图14 总包传质系数D与初始质量浓度关系Fig.14 Relationship between overall mass transfer coefficient D and initial mass concentration

由图13和图14知,在最佳实验条件下,当外相初始质量浓度0r在50~300,mg/L之间变化时,传质系数DC随0r的增大而减小,总包传质系数D随0r的增大而线性增大.

3 结 论

(1) 采用搅拌-超声技术制乳,并利用单因素实验确定了处理扑热息痛水溶液的最佳工艺.其中乳液组成为:操作条件为:Roi=1,Rew=1/4,扑热息痛溶液初始 pH=4~5,搅拌速率v=250,r/min.该液膜体系适用于处理质量浓度为50~200,mg/L的扑热息痛废水. 当0r=200,mg/L时,扑热息痛提取率e=92.47%,.

(2) 采用冷冻-解冻的方式进行破乳,可获得69.42%的破乳率.油相重复利用 5次后仍具有良好传质效果(e≥82.34%).该方法为乳化液膜在热敏性物质提取方面的破乳研究提供了新思路.

(3) 最佳实验条件下,0r在50~300,mg/L范围内变化时,总包传质系数D与0r之间存在线性正相关关系.

(4) 可在该实验的基础上,针对实际工业废水进行深入研究,为其工业化应用提供更合理的科学依据.

[1] Chaouchi S,Hamdaoui O. Acetaminophen extraction by emulsion liquid membrane using aliquat 336 as extractant[J].Separation and Purification Technology,2014,129(1):32-40.

[2] Yang L,Yu L E,Ray M B. Degradation of paracetamol in aqueous solutions by TiO2photocatalysis[J].Water Research,2008,42(13):3480-3488.

[3] Tan C,Gao N,Zhou S,et al. Kinetic study of acetaminophen degradation by UV-based advanced oxidation processes[J].Chemical Engineering Journal,2014,253(7):229-236.

[4] Noah N F M,Othman N,Jusoh N. Highly selective transport of palladium from electroplating wastewater using emulsion liquid membrane process[J].Journal of the Taiwan Institute of Chemical Engineers,2016,64(1):134-141.

[5] Ma H,Kökkılıç O,Waters K E. The use of the emulsion liquid membrane technique to remove copper ions from aqueous systems using statistical experimental design[J].Minerals Engineering,2017,107:88-99.

[6] Sabry R,Hafez A,Khedr M,et al. Removal of lead by an emulsion liquid membrane[J].Desalination,2007,212(1):165-175.

[7] Bhatti I,Bhutto A W,Qureshi K,et al. Hydrodynamics study of the modified rotating disc contactor for CO2absorption from natural gas using emulsion liquid membrane[J].Chemical Engineering Research and Design,2016,111(1):465-478.

[8] Lee S C. Effect of volume ratio of internal aqueous phase to organic membrane phase(W/O ratio)of water-in-oil emulsion on penicillin G extraction by emulsion liquid membrane[J].Journal of Membrane Science,1999,163(2):193-201.

[9] Lee S C. Removal of acetic acid from simulated hemicellulosic hydrolysates by emulsion liquid membrane with organophosphorus extractants[J].Bioresour Technol,2015,192:340-345.

[10] Dâas A,Hamdaoui O. Extraction of anionic dye from aqueous solutions by emulsion liquid membrane[J].Journal of Hazardous Materials,2010,178(1/2/3):973-981.

[11] Barad J M,Chakraborty M,Bart H. Stability and performance study of water-in-oil-in-water emulsion:extraction of aromatic amines[J].Industrial & Engineering Chemistry Research,2010,49(12):5808-5815.

[12] Kiani S,Mousavi S M. Ultrasound assisted preparation of water in oil emulsions and their application in arsenic(V)removal from water in an emulsion liquid membrane process[J].Ultrasonics Sonochemistry,2013,20(1):373-377.

[13] Hu M,Ma H,Qiao N,et al. Ultrasound-assisted preparation of emulsion and its application in 1-naphthol wastewater treatment[J].Materials Research Innovations,2015,19(S2):161-166.

[14] Peng W,Xu C J. Removal of phenol by a new emulsion liquid membrane system and its heat-induced demulsification[J].Advanced Materials Research,2011,356/357/358/359/360:1675-1678.

[15] Kocherginsky N M,Tan C L,Lu W F. Demulsification of water-in-oil emulsions via filtration through a hydrophilic polymer membrane[J].Journal of Membrane Science,2003,220(1/2):117-128.

[16] Edward C. Hsu N N L. Membrane recovery in liquid membrane separation processes[J].Separation Science and Technology,1985,20(2/3):115-130.

[17] Lemos R C B,Da Silva E B,Dos Santos A,et al.Demulsification of water-in-crude oil emulsions using ionic liquids and microwave irradiation[J].Energy &Fuels,2010,24(8):4439-4444.

[18] Aronson M P,Ananthapadmanabhan K,Petko M F,et al. Origins of freeze-thaw instability in concentrated water-in-oil emulsions[J].Colloids and Surface A,1994,85(2/3):199-210.

[19] Chen G,He G. Separation of water and oil from waterin-oil emulsion by freeze/thaw method[J].Separation and Purification Technology,2003,31(1):83-89.

[20] Lin C,He G,Li X,et al. Freeze/thaw induced demulsification of water-in-oil emulsions with loosely packed droplets[J].Separation and Purification Technology,2007,56(2):175-183.

[21] Clausse D,Pezron I,Komunjer L. Stability of W/O and W/O/W emulsions as a result of partial solidification[J].Colloids and Surfaces,1999,152(1):23-29.