Ti6Al4V钛合金QPQ盐浴复合处理工艺的优化

,利国,,,

(江南大学机械工程学院,无锡 214122)

0 引 言

QPQ(淬火-抛光-淬火)盐浴复合处理是一种新的金属表面强化技术,该技术将盐浴氮碳共渗和盐浴氧化过程进行复合,可以起到提高金属表面耐磨、耐腐蚀性能和对表面进行热处理的双重作用。在熔融状态下的基盐和氧化盐浴中,多种元素同时渗入金属表层,形成碳化物和氧化物的复合渗层,从而达到改善金属表面性能的目的[1]。因此,经QPQ处理后,工件的变形程度很小,其耐磨性和耐蚀性均得到显著提高。

Ti6Al4V钛合金具有较高的比强度、良好的耐蚀性和耐热性、无磁性、良好的低温力学性能等优点,已被广泛应用于航空、航天、船舰、化工、汽车和生物医学等领域[2-5]。然而,钛合金作为运动副零部件材料时,会出现耐磨性差等问题,从而限制了其应用范围[5-6]。在Ti6Al4V钛合金表面形成镀层是提高其耐磨性的最经济有效的途径,国内外学者对此进行了较多的研究[7-9]。目前,常见的工艺方法主要包括溅射镀、离子镀、离子碳化、离子注入技术、电镀与化学镀、微弧氧化法以及复合型表面处理技术等[10-11]。其中,盐浴氮碳共渗是工业中常用的一种处理工艺,但是处理后钛合金的耐磨性能并不是十分理想。因此,为了提高钛合金的耐磨性能,作者对Ti6Al4V钛合金进行QPQ盐浴复合处理,观察和分析钛合金的显微组织和相组成,通过正交试验研究了QPQ盐浴复合处理工艺参数对钛合金耐磨性的影响,并与盐浴氮碳共渗处理后的钛合金试样进行对比。

1 试样制备与试验方法

试验中采用Ti6Al4V钛合金作为基体材料,其化学成分(质量分数/%)为6.7Al,4.2V,0.1Fe,0.07Si,0.03C,0.14O,0.015N,0.003H,余Ti,硬度为370.65 HV,组织为α+β相。QPQ盐浴复合处理所用基盐和氧化盐分别由金马热处理材料有限公司和九星热处理材料有限公司提供,其中基盐由尿素、碳酸钠、碳酸钾等合成,氧化盐由亚硝酸钠、硝酸钠、硝酸钾和氢氧化钠等盐碱混合而成。将试验合金加工成20 mm×20 mm×5 mm试样,打磨后,用PS-08A型超声波清洗机脱脂,再在SX-4-10型箱式电阻炉中于70 ℃保温10 min烘干。将试样在450 ℃恒温预热15 min,放入SQ1213型盐浴炉中进行盐浴复合处理,处理工艺[12]为在580 ℃盐浴中氮碳共渗3.5 h,再在400 ℃氧化盐浴中氧化40 min,试验结束后,用冷水对试样进行清洗后,在70 ℃热水中清洗,最后干燥、浸油。取仅进行氮碳共渗(580 ℃共渗3.5 h)处理的试样作为对比试样。

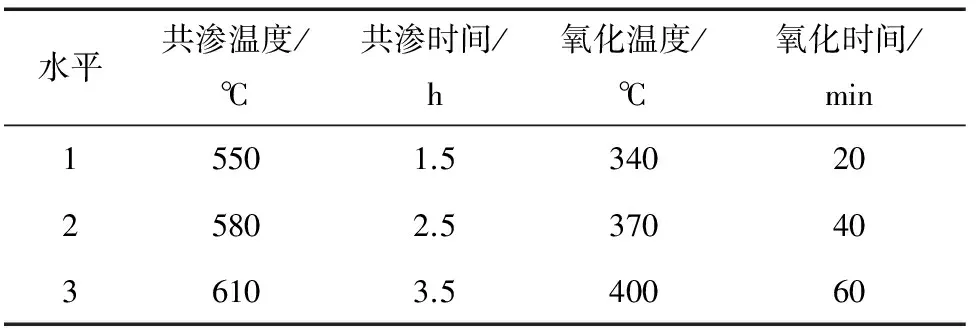

在QPQ盐浴复合处理工艺中,共渗时间、共渗温度、氧化时间和氧化温度等工艺参数均会影响钛合金表面渗层的显微组织和相组成,从而影响其耐磨性能,因此选取共渗温度、共渗时间、氧化温度和氧化时间等工艺参数作为正交试验的4个因素。Ti6Al4V钛合金QPQ盐浴复合处理的共渗温度为550~610 ℃,氧化温度为340~400 ℃[12],每一因素分别取3个水平,进行4因素3水平的正交试验,其因素水平表如表1所示。

表1 正交试验的因素水平Tab.1 Factors and levels for orthogonal test

QPQ盐浴复合处理过的试样经打磨、抛光和由10 mL硝酸、10 mL氢氟酸和20 mL去离子水组成的混合溶液腐蚀后,在JMS-5600VL型扫描电镜(SEM)上对试样截面形貌进行观察,并测出渗层的厚度。QPQ盐浴复合处理试样的表面经2000#精细砂纸打磨后,采用理学智能X射线衍射仪(XRD)进行物相分析。

采用MFT-5000型Rtec多功能摩擦磨损试验机进行常温干摩擦试验,载荷为5 N,试验频率为1 Hz,行程为10 mm,摩擦形式为往复运动,对磨件为直径10 mm的GCr15钢球,硬度为620 HV。对试验前后的试样进行清洗和烘干处理,然后用精度为0.01 mg的XS205型精密电子天平称取磨损前后试样的质量,以磨损前后的质量差为试样的磨损量,摩擦因数可从试验机显示器上读出,做3次试验取平均值。摩擦试验后采用JMS-5600VL型扫描电镜(SEM)观察试样表面的磨损形貌。

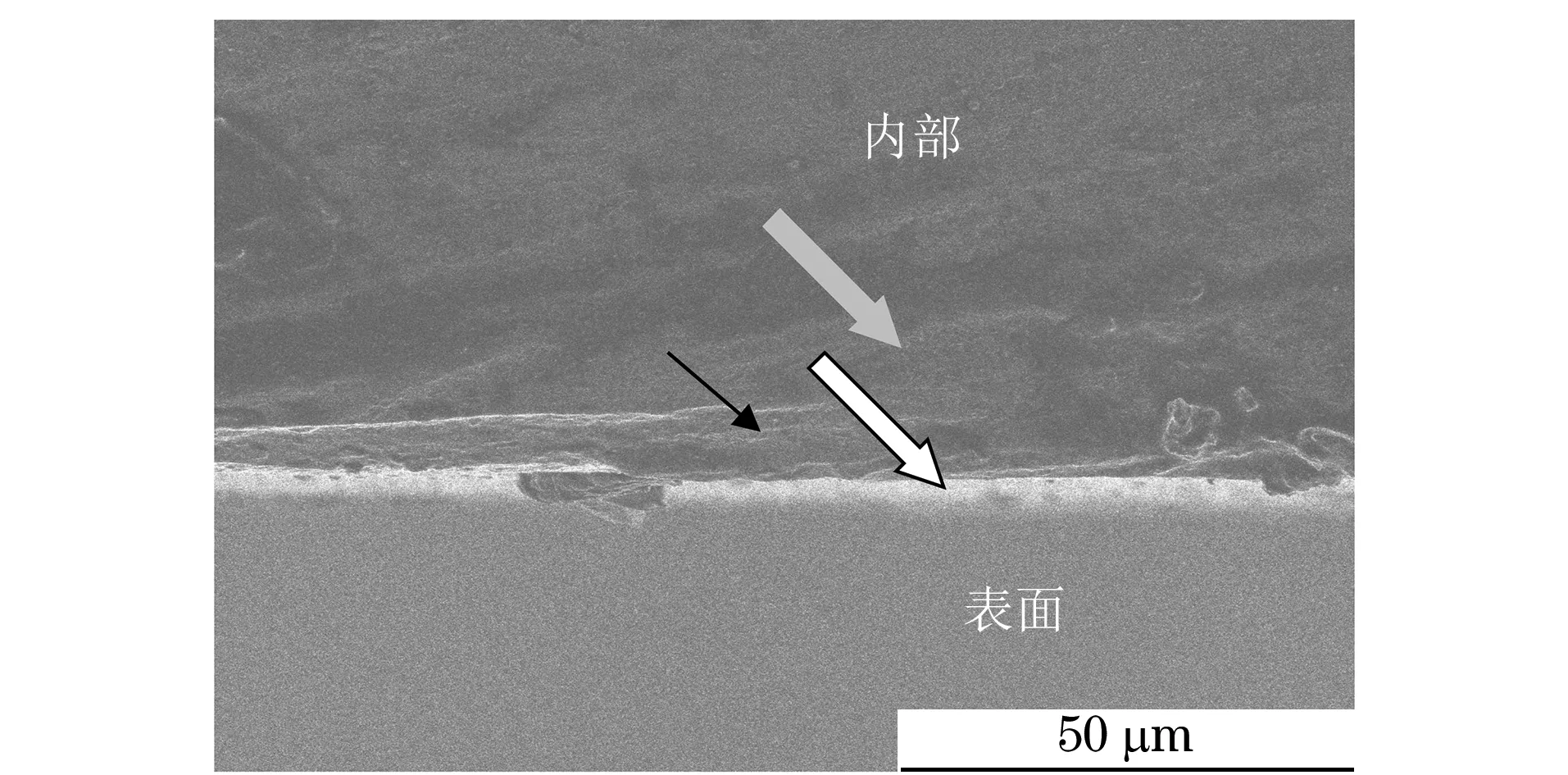

图1 580 ℃共渗3.5 h,400 ℃氧化40 min后试样截面的SEM形貌Fig.1 SEM morphology of cross section of the sample after carbonitriding at 580 ℃ for 3.5 h and oxidation at 400 ℃ for 40 min

2 试验结果与讨论

2.1 显微组织

由图1知:经580 ℃共渗3.5 h,400 ℃氧化40 min后,试样表面形成的渗层由表面至内部依次为氧化层(图中白色空心箭头所指)、化合物层(图中黑色实心箭头所指)、扩散层(图中灰色箭头所指);其中,氧化层厚度约为5 μm,化合物层厚度为5~15 μm,扩散层厚度约为10 μm。

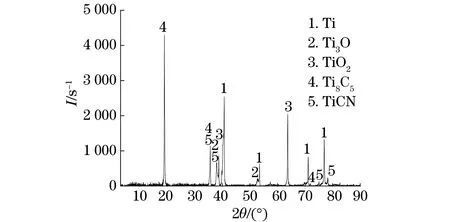

由图2可知,经580 ℃共渗3.5 h,400 ℃氧化40 min后,试样渗层中存在Ti8C5、TiCN、TiO2和Ti3O等化合物。氧化层是在氧化盐浴中经保温所形成的[13],其主要成分为TiO2和Ti3O。化合物层是QPQ盐浴复合处理后合金中最重要的组织,该层的硬度较高,决定着渗层的耐磨性[14];Ti8C5和TiCN是氮碳共渗时所形成的金属化合物,是化合物层的主要组成部分[12],其中Ti8C5属于高硬化合物,可以提高试样的硬度,降低摩擦因数,改善试样的耐磨性,而TiCN是TiC和TiN的固溶体,兼具两者的特性[15]。

图2 580 ℃共渗3.5 h,400 ℃氧化40 min后试样表面的XRD谱Fig.2 XRD pattern of the sample surface after carbonitriding at 580 ℃ for 3.5 h and oxidation at 400 ℃ for 40 min

2.2 工艺参数的优化

由表2可知:对平均磨损量影响最大的因素为氧化温度,其次为共渗温度,再次为氧化时间,最后为共渗时间,由极差分析得到的最佳工艺为610 ℃共渗3.5 h,400 ℃氧化40 min。将试样在上述最佳工艺下进行QPQ盐浴复合处理后,测得其平均磨损量为2.13 mg,这是因为在610 ℃共渗时,随着共渗时间的延长,盐浴挥发严重,盐浴中的氰酸根(CNO-)不稳定,导致产生较厚的疏松层,因此试样的磨损量增大。由此得出,获得最小磨损量的最佳工艺为610 ℃共渗1.5 h,400 ℃氧化40 min。

由表2还可知:对平均摩擦因数影响最大的因素为共渗温度和氧化温度,其次为氧化时间,最后为共渗时间,由极差分析得到的最佳工艺参数为580 ℃共渗3.5 h,400 ℃ 氧化40 min。将试样在上述工艺下进行QPQ盐浴复合处理后,其平均摩擦因数为0.246 7,这是因为在氧化盐浴中所生成氧化层的摩擦因数较低,当氧化温度较高时,渗层中的氧化层更加致密,因此摩擦因数更低。由此得出,获得最小平均摩擦因数的最佳工艺为580 ℃共渗3.5 h,400 ℃氧化40 min。

表2 正交试验结果Tab.2 Orthogonal test results

2.3 优化工艺处理后的性能

为了研究QPQ盐浴复合处理后Ti6Al4V钛合金的耐磨性能,将获得最小平均磨损量QPQ盐浴复合处理试样和获得最小平均摩擦因数QPQ盐浴复合处理试样的干摩擦试验结果与盐浴氮碳共渗试样的作对比。由试验结果可知:当钛合金在610 ℃共渗1.5 h,400 ℃氧化40 min时,其磨损量为1.11 mg,比盐浴氮碳共渗试样的降低了38.3%;当钛合金在580 ℃共渗3.5 h,400 ℃氧化40 min时,其平均摩擦因数为0.246 7,比盐浴氮碳共渗试样的降低了21.8%。因此,经过优化的QPQ盐浴复合处理后,试样的耐磨性得到明显提高。

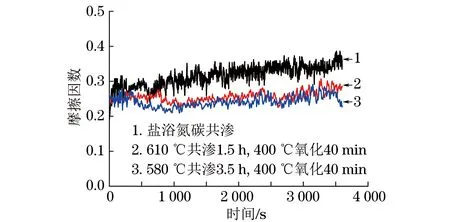

由图3可以看出:盐浴氮碳共渗试样的摩擦因数明显大于优化QPQ盐浴复合处理试样的,并且其摩擦因数曲线上下波动较大,这说明QPQ盐浴复合处理有利于提高摩擦过程的稳定性;在磨损开始阶段,不同试样的摩擦因数均呈先升高后降低的趋势,这是因为在摩擦磨损初期,试样表面存在小的凸起,会阻碍试样的相对运动,所以摩擦因数增大[13],当磨合以后,摩擦因数降低;当磨损时间大于300 s后,盐浴氮碳共渗试样的摩擦因数随时间增加而增大,这说明试样的磨损程度不断加剧;当磨损时间为300~1 000 s时,优化QPQ盐浴复合处理试样的摩擦因数均呈下降趋势,这是因为经QPQ盐浴复合处理后,试样表面生成的氧化层有利于降低摩擦因数、提高耐磨性能[13],当磨损时间大于1 000 s后,摩擦因数呈不断升高的趋势,这说明试样表面的氧化层逐渐被磨掉。

图3 经不同优化QPQ盐浴复合处理与盐浴氮碳共渗后试样的摩擦因数曲线Fig.3 Friction factor curves of samples treated by different optimized QPQ complex salt bath treatment and salt bath nitrogen carburizing

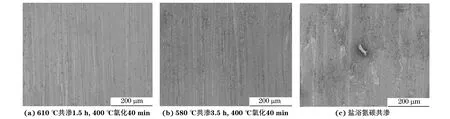

由图4可知:经优化QPQ盐浴复合处理后,试样表面磨痕中存在犁沟和少量的黏着磨屑,这说明磨损机理为磨粒磨损和轻微的黏着磨损;盐浴氮碳共渗试样表面磨痕中出现黏着磨屑和撕裂痕迹,这说明试样在磨损过程中产生了塑性流变,磨损机理为黏着磨损。因此,QPQ盐浴复合处理试样的耐磨性能比盐浴氮碳共渗试样的有明显提高。

图4 经不同优化QPQ盐浴复合处理与盐浴氮碳共渗后试样表面磨损SEM形貌Fig.4 Wear SEM morphology of samples treated by different optimized QPQ complex salt bath treatment and salt bath nitrogen carburizing: (a) carbonitriding at 610 ℃ for 1.5 h and oxidation at 400 ℃ for 40 min; (b)carbonitriding at 580 ℃ for 3.5 h and oxidation at 400 ℃ for 40 min and (c) salt bath nitrogen carburizing

3 结 论

(1) QPQ盐浴复合处理后,Ti6Al4V钛合金表面所形成的渗层由表面至内部依次为氧化层、疏松层和化合物层、扩散层。其中,氧化层厚度约为5 μm,疏松层和化合物层厚度为5~15 μm,扩散层厚度约为10 μm。

(2) QPQ盐浴复合处理对磨损量影响最大的因素为氧化温度,其次为共渗温度,再次为氧化时间,最后为共渗时间,获得最小磨损量的最佳工艺为610 ℃共渗1.5 h,400 ℃氧化40 min;对摩擦因数影响最大的因素为共渗温度和氧化温度,其次为氧化时间,最后为共渗时间,获得最小平均摩擦因数的最佳工艺为580 ℃共渗3.5 h,400 ℃氧化40 min。

(3) 采用优化的QPQ盐浴复合处理后,最小平均磨损量和最小平均摩擦因数分别为1.11 mg和0.246 7,比氮碳共渗试样的分别降低了38.3%和21.8%。

[1] 李远辉,罗德福,代燕芹.QPQ处理的N80油田钢管的抗腐蚀性能[J].金属热处理,2007,32(2):46-49.

[2] 张高会,张平则,崔彩娥,等.钛合金及其表面处理的现状与展望[J].世界科技研究与发展,2003,25(4):62-67.

[3] 陈飞,周海,张跃飞,等.钛合金表面加弧辉光离子无氢渗碳层的摩擦磨损性能研究[J].摩擦学学报,2005,25(2):121-125.

[4] 郭华锋,孙涛,李菊丽,等.TC4钛合金表面等离子喷涂Ni基WC涂层的组织及性能分析[J].中国表面工程,2013,26(2):21-28.

[5] GURRAPPA I.Characterization of titanium alloy Ti-6Al-4V for chemical,marine and industrial applications[J].Materials Characterization,2003,51(2/3):131-139.

[6] LI J,YU Z,WANG H,etal.Microstructural characterization of titanium matrix composite coatings reinforced by in situ synthesized TiB + TiC fabricated on Ti6Al4V by laser cladding[J].Rare Metals,2010,29(5):465-472.

[7] 张文光,王成焘,刘维民.钛合金表面改性层的摩擦学性能[J].摩擦学学报,2003,23(2):91-94.

[8] ANANTH M P,RAMESH R.Reciprocating sliding wear performance of hard coating on modified titanium alloy surfaces[J].Tribology Transactions,2015,58(1):169-176.

[9] 姬寿长,李争显,杜继红,等.Ti6Al4V合金表面无氢渗碳层分析[J].稀有金属材料与工程,2010,39(12):87-91.

[10] 魏超,罗勇,强颖怀,等.钛合金的表面渗碳工艺及其耐磨性能[J].机械工程材料,2008,32(1):37-39.

[11] MARIN E,OFFOIACH R,REGIS M,etal.Diffusive thermal treatments combined with PVD coatings for tribological protection of titanium alloys[J].Materials & Design,2016,89:314-322.

[12] LIU X,LIU L,SUN B,etal.The preparation of titanium carbide thin film of Ti6Al4V at low temperature and study of friction and wear properties[J].Journal of Measurements in Engineering,2016,4(3):167-172.

[13] LI Y H,LUO D F,WU S X.Effect of QPQ salt bath oxidation on corrosion resistance[J].Solid State Phenomena,2006,118(5):209-214.

[14] 罗德福,李惠友.QPQ技术的现状和展望[J].金属热处理,2004,29(1):39-44.

[15] LI X M,HAN Y.Mechanical properties of Ti(C0.7N0.3) film produced by plasma electrolytic carbonitriding of Ti6Al4V alloy[J].Applied Surface Science,2008,254(20):6350-6357.