喷水推进泵空化性能数值模拟与试验验证

刘承江,丁江明,苏永生,古成中

(1.海军工程大学 动力工程学院,武汉 430033;2.武汉理工大学 交通学院,武汉 430063;3.91663部队,山东 青岛 266001)

0 引 言

喷水推进器不但是一种有别于螺旋桨的特种推进器,而且是一种特殊的泵装置,其进水流道相当于泵本体的吸入装置[1-2]。航速较高时,进水流道提供的净正吸头往往高于泵所需的净正吸头,此时喷水推进泵不会发生空化。所以,抗空化能力强是喷水推进器的一个显著优点。在固定转速情况下降低航速,进水流道提供的净正吸头会下降,此时喷水推进泵可能会发生空化。所以,限制低航速时喷泵的转速并不是像螺旋桨那样为了避免主机超负荷,而是为了避免推进器空化[3-6]。如果喷水推进泵空化性能优异,则会提高同转速下的临界航速。所以,提高泵本身的空化性能是提高整个喷水推进器空化性能的重要途径,是内因在起作用。空化性能的好坏通常采用试验测试的方法判断。随着计算流体力学(CFD)技术的迅速发展,其在叶轮机械空化性能预报中的应用越来越多。文献[7]对离心泵空化及其诱导的振动噪声进行了研究,基于CFD方法研究了叶片数、叶片进口冲角和叶片包角对不同比转数离心泵必需净正吸头的影响,并通过了试验验证。文献[8]对由离心泵导边空化引起的非定常周期性压力场和扬程下降进行了数值模拟,根据模拟结果分析了引起扬程下降的原因,利用试验数据验证了数值模拟的可信性。文献[9]对带分流叶片诱导轮的高转速离心泵空化特性进行了数值和试验研究,计算得到的诱导轮和叶轮内的气泡分布和外特性曲线与试验结果均具有较好的一致性,阐明了分流叶片诱导轮对抑制高速离心泵空化的机理。文献[10]采用CFD方法对串列轴流泵内部空化流场进行了数值计算,将泵内部空化发展分为空化初生、首级叶轮空化发展、次级叶轮空化发展和空化充分发展四个阶段。文献[11]借助于CFD方法对混流泵空化性能进行了预报,并分析了轴面形状、叶片数、叶片负载分布等因素对空化性能的影响。文献[12]对大功率高速混流泵叶片进行抗汽蚀改进设计,使用CFD方法对改进前后的模型进行了水力性能和汽蚀性能的预测和分析,结合试验结果对改进效果进行了评价,并探索和总结了改进高比转数混流泵叶片压力分布的方法和思路。文献[13]对用于全可逆透平机械的S型叶片空化特性进行了研究,数值模拟结果表明k-kL-w过渡型湍流模型优于k-ω SST模型的效果,试验和数值计算结果均表明空化对泵模式下的工作特性影响更严重。本文对采用三元理论自主设计的一型混流式喷水推进泵的空化性能进行了数值预报,并利用模型试验结果进行了验证。

1 数值模型

自主设计的混流式喷水推进泵进口直径D=275 mm,叶轮和导叶叶片数分别为4和7,比转速为438。该泵的水力性能和空化性能试验在中国船舶工业总公司第708研究所喷水推进工程研究中心的循环水洞试验台上完成。

1.1 几何建模

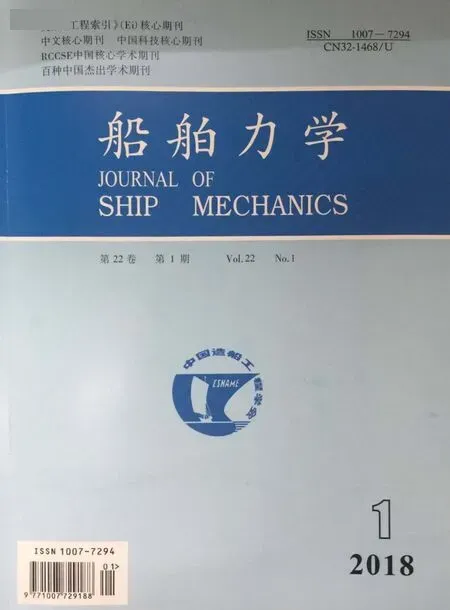

根据泵的设计图纸,按照“点→线→面”的建模思路分别建立了叶轮、导叶体、进流管道和出流管道的几何模型。进流段和出流段长度分别为2D和3D。水力模型及计算域几何如图1所示。

图1 喷水推进泵几何模型Fig.1 Geometry model of waterjet pump

1.2 网格划分

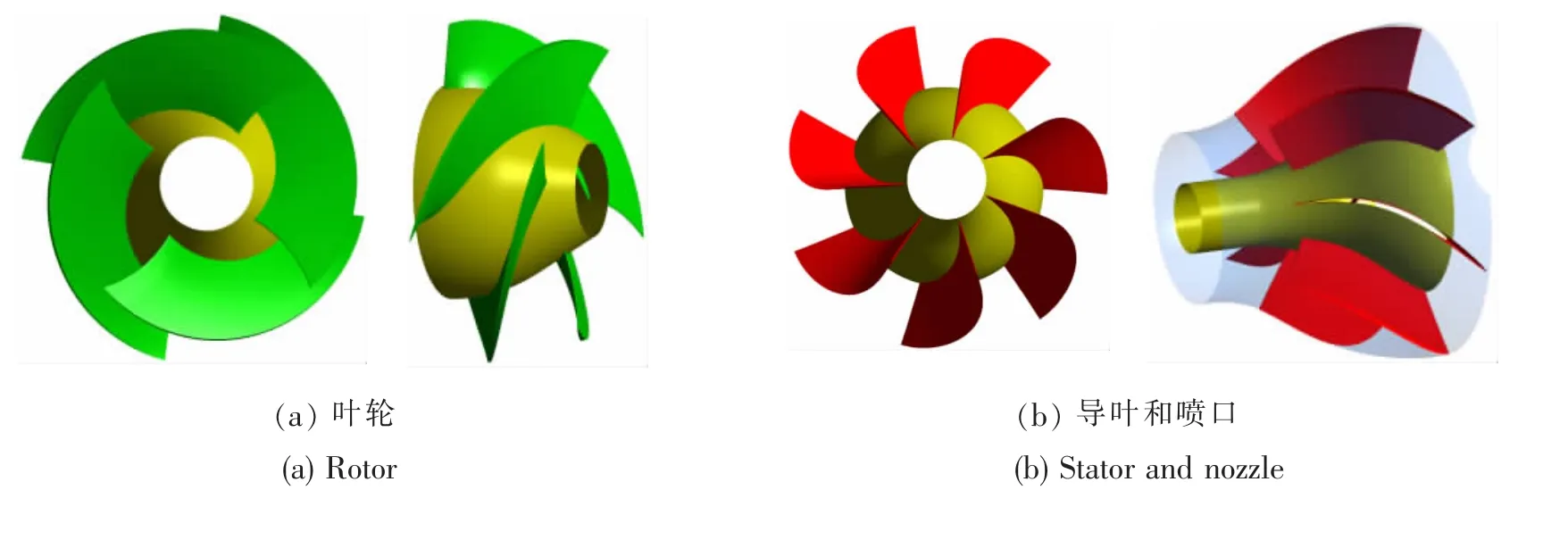

根据部件特征将喷水推进泵分为四个部分,分别为进流段、叶轮、导叶体和出流段(包括喷口)。喷泵四个区域全部采用正交性较好的六面体结构化网格进行网格划分,以方便调整网格分布和数量。叶轮和导叶体网格采用TurboGrid进行网格划分。叶轮采用J形网格拓扑结构,叶片周围采用O形网格,保证了网格正交性和质量,其它区域用六面体网格进行填充,叶顶间隙布置多层网格;导叶采用H型网格拓扑结构,叶片周围也采用O形网格,其它区域同样用六面体网格进行填充。喷泵进流段和出流段在ICEM软件中生成六面体结构化网格。为满足湍流模型对网格的要求,控制壁面第一层网格高度,使y+在60以内。图2是喷水推进泵叶轮和导叶体网格。

图2 喷水推进泵部件和整体网格Fig.2 Meshes of parts and whole waterjet pump

1.3 空化模型

采用Singhal完全空化模型模拟空化流动。该模型以气泡动力学为基础,采用液相的体积分数作为输运方程的求解参数,液体与气体间的相变过程通过相应的质量传输率来描述。与其对应的质量输运方程表示为:

式中:αl表示不可压流体(含不可压非凝气体)的体积百分数;ρl表示液体密度;和分别表示在气泡产生和溃灭过程中不可压流体的质量传输率。

Singhal完全空化模型考虑了空泡的形成和传输、压力和速度的湍流波动、溶解和未溶解不可压缩气体的含量等敏感因素[14],其质量传输率表示为:

式中:C、C分别为蒸发系数和凝结系数,且 C=0.02、C=0.01;为相间相对速度;ρ,ρ为液体密度和ececlv气体密度;pv为临界汽化压力;p为局部压力;f为气相质量分数。

1.4 边界条件与数值计算

喷泵流场的四个域中,进流段、导叶体和出流段区域是静止的,采用固定坐标系;叶轮区域是旋转的,采用旋转坐标系,该域的旋转速度即为叶轮转速。叶轮与导叶体和进流段之间存在相对运动的交界面,采用稳态多参考系方法处理各交界面之间信息的传递与交换,通过周向平均后进行交界面之间的数据传递[15-16]。计算域的进流面设置为总压进口;出流面(即喷口)设置为流量出口;其它各固体壁面全部设为无滑移壁面;参考压力设为大气压。数值计算针对全通道进行,湍流模型采用k-ε与k-ω相结合的SST模型。计算在CFX软件中完成,通过其二次开发功能嵌入Singhal完全空化模型。

2 水力性能计算结果与校验

为分析网格数量对计算结果的影响,做了3套网格进行对比计算,网格数分别为157、258和461万,依次命名为粗网格模型、中等网格模型和细网格模型。图3为不同网格模型水力性能计算结果及其与试验结果的对比。可见,细网格计算结果与试验值更为接近。其中,设计点(0.4 m3/s)扬程和功率误差分别为-4.21%和-2.94%。偏离设计点越远,误差越大。对于扬程,在大流量工况,呈现欠预报趋势;在小流量工况,呈现过预报趋势。这意味着,大流量工况,数值模拟得到的扬程损失更多,对壁面粗糙程度模拟过大。对于功率,由于计算值没有考虑轴承摩擦损失和容积损失等,所以比试验值小;这也引起了水力效率高于试验值。物理几何模型与数值计算用几何模型存在差异,以及测量误差也是造成计算结果与测试结果存在偏差的原因。但从对比结果来看,数值计算结果是可信的。

图3 不同网格模型的水力性能预报结果与试验值对比Fig.3 Comparison of hydrodynamic performances of different mesh models between prediction results and test data

图4 设计工况泵内部流线分布 Fig.4 Streamlines distribution in pump at design condition

图5叶片表面压力分布Fig.5 Pressure distribution on rotor surface

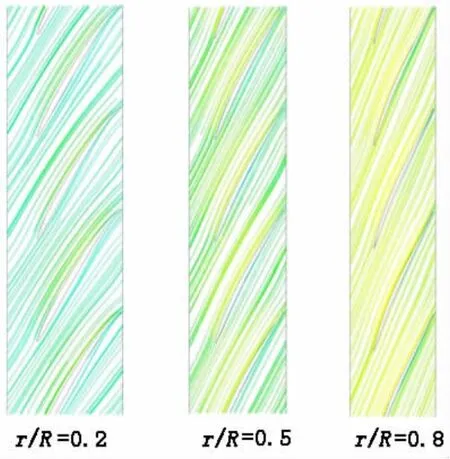

图4 是设计工况泵内部流线,图5是叶片表面压力分布,图6是叶轮通道不同半径处流线分布。可以看出,泵内流动光顺,压力分布合理,设计效果良好。

图6 叶轮通道不同半径处流线分布Fig.6 Streamlines at different radius in rotor

图7 空化性能数值预报结果与试验结果对比Fig.7 Comparison of cavitation performance between numerical simulation results and test data

3 空化性能计算结果与校验

利用精细网格分别对流量为0.40 m3/s、0.38 m3/s、0.34 m3/s、0.3 m3/s和0.24 m3/s的空化性能进行了数值预报。预报结果与试验结果的对比见图7。由图可见,数值计算与试验结果具有一致的趋势,采用数值方法预报空化性能是可行的;扬程下降过程比试验滞后,说明空化模型弱化了空化发生和发展的程度。表1是各流量的临界净正吸头(扬程下降3%对应的净正吸头,插值得到)计算值与试验值对比。大流量工况预报误差较大,而小流量时的预报误差较小。

表1 各流量的临界净正吸头计算值与试验值对比Tab.1 Comparison of critical NPSH of every flow rate between calculated results and test data

图8是流量为0.4 m3/s不同净正吸头时叶片表面空化状态和叶片背面压力分布。图中,空化区域用气相体积分数为0.1的等值面表示;φ为空化面积比,表示空化面积与叶片表面积的比值。可见,低压区与空化区域是对应的;随着净正吸头的降低,空化面积增大,泵空化越严重;各叶片空化区域位置和大小不完全相同,这说明空化两相流的复杂性和非对称性,与客观现象是一致的。

图8 流量为0.4 m3/s不同净正吸头时叶片表面空化状态和叶背压力分布Fig.8 Cavitation states and pressure distributions on rotor suction surface of different NPSH conditions at 0.4 m3/s

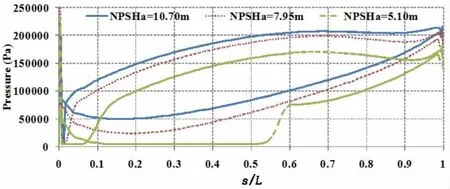

图9是半径比为0.8的叶片剖面上压力分布。图中,横坐标中的L表示弦长,s表示沿流线方向距导边的距离。可见,随着NPSHa降低,叶片表面压力下降;曲线中水平段的值为4 860 Pa,其长度为空化区域,与图9是对应的;对于NPSHa=5.10 m工况,不仅在吸力面上有较大的空化区域,在靠近导边的压力面上也有约6%弦长的空化区域。

图9 半径比为0.8的叶片剖面上压力分布Fig.9 Pressure distributions on rotor section at r/R equals 0.8 of different NPSH conditions

4 结 语

喷水推进泵水力性能数值计算结果与试验数据吻合较好,空化性能预报结果与测试结果也具有一致性,所以说,采用CFD方法预报喷水推进泵的水力性能与空化性能是可行的。为进一步提高喷水推进泵空化流动,需要进一步改进空化模型和湍流模型。

[1]Allison J L.Marine waterjet propulsion[J].SNAME Transactions,1993,101:275-335.

[2]刘承江,王永生.混流式喷水推进器空化性能数值分析[J].机械工程学报,2009,45(6):76-83.Liu Chengjiang,Wang Yongsheng..Numerical simulation of a mixed-flow waterjet cavitating performance[J].Journal of Mechanical Engineering,2009,45(6):76-83.

[3]刘承江,王永生,张志宏,等.流场控制体对喷水推进器性能预报影响的研究[J].船舶力学,2010,14(10):1117-1121.Liu Chengjiang,Wang Yongsheng,Zhang Zhihong.Research on effect of different flow control volume on waterjet performance prediction[J].Journal of Ship Mechanics,2010,14(10):1117-1121.

[4]Liu Chengjiang,Wang Yongsheng,Li Xiang.Numerical simulation and analysis of cavitation performance of waterjet[C]//Royal Institution of Naval Architects.International Conference of Waterjet Propulsion 5.London,UK:RINA,2008.

[5]刘承江,王永生,古成中.喷水推进器空化限制线制定方法[J].海军工程大学,2014,26(3):34-38.Liu Chengjiang,Wang Yongsheng,Gu Chengzhong.A method of determining cavitation limit lines for a marine waterjet[J].Journal of Naval University of Engineering,2014,26(3):34-38.

[6]刘承江,王永生.喷水推进器与螺旋桨工作特性的差异及分析[J].华中科技大学学报(自然科学版),2012,40(8):49-52.Liu Chengjiang,Wang Yongsheng.Differences and analysis of waterjet and propeller hydrodynamic characteristics[J].Journal of Huazhong University of Science and Technology(Natural Science Edition),2012,40(8):49-52.

[7]王 勇.离心泵空化及其诱导振动噪声研究[D].南京:江苏大学,2011.Wang Yong.Research on cavitation and its induced vibration and noise in centrifugal pumps[D].Nanjing:Jiangsu University,2011.

[8]Fu Yanxia,Yuan Jianping,Yuan Shouqi,et al.Numerical and experimental analysis of flow phenomena in a centrifugal pump operating under low flow rates[J].Journal of Fluids Engineering,2015,137(1):1-12.

[9]Guo Xiaomei,Zhu Linhang,Zhu Zuchao,et al.Numerical and experimental investigations on the cavitation characteristics of a high-speed centrifugal pump with a splitter-blade inducer[J].Journal of Mechanical Science and Technology,2015,29(1):259-267.

[10]赵 宇,王国玉,吴 钦,等.基于计算流体力学的串列轴流泵空化性能分析[J].机械工程学报,2014,50(6):171-176,184.Zhao Yu,Wang Guoyu,Wu Qin,et al.Analysis of cavitation performances of an axial flow tandem pump based on computational fluid dynamics[J].Journal of Mechanical Engineering,2014,50(6):171-176,184.

[11]常书平,王永生.基于CFD的混流泵空化特性研究[J].排灌机械工程学报,2012,30(2):171-175,180.Chang Shuping,Wang Yongsheng.Cavitation performance research of mixed-flow pump based on CFD[J].Journal of Drainage and Irrigation Machinery Engineering,2012,30(2):171-175,180.

[12]陈 涛,胡芳芳,孙幼波,等.混流泵汽蚀性能改进及试验研究[J].工程热物理学报,2013,34(7):1270-1273.Chen Tao,Hu Fangfang,Sun Youbo,et al.Cavitation performance improvement of mixed-flow pump[J].Journal of Engineering Thermophysics,2013,34(7):1270-1273.

[13]Premkumar T M,Kumar P,Chatterjee D.Cavitation characteristics of S-blade used in fully reversible pump-turbine[J].Journal of Fluids Engineering,2014,136(5):1-15.

[14]Singhal A K,Athavale M M,Li H Y,et al.Mathematical basis and validation of the full cavitation model[J].ASME Journal of Fluids Engineering,2002,124(3):617-624.

[15]Bulten N W H.Numerical analysis of a waterjet propulsion system[D].Eindhoven,The Netherlans:The Eindhoven University of Technology,2006.

[16]Li Liuyang,Wang Yongsheng,Fu Jian,et al.Influence of rotation direction of impeller on noise performance of waterjet[J].Journal of Ship Mechanics,2014,18(12):1515-1523.