壅塞管空化器空化流场特性的数值模拟研究*

青岛科技大学 机电工程学院 山东青岛 266061

1 研究背景

伴随现代工业的迅猛发展,所产生的污水加剧了对环境的污染。有效处理污水并循环使用,对促进社会可持续发展和缓解水资源短缺问题而言具有重要意义[1]。世界各国高度重视污水治理,积极探索污水处理新方法和新工艺。水力空化技术作为一种现代先进的水处理技术,不仅可以高效处理多种有机污染物,而且具有多种优点[2-7],如无二次污染,反应装置简单等,尤其是在处理含有难降解有机污染物的污水和具有生物毒性的污水方面,显示出无可比拟的优越性[8-11]。目前,国内外对水力空化的研究主要表现为三种形式:射流空化、孔板空化和漩涡空化。这三种空化方法都未能很好地使空化泡有效溃灭,即不能快速溃灭并释放高能量,严重制约了水力空化在工业中的应用。壅塞管空化器能够较好地解决空化泡的有效溃灭问题,可以更有效地产生空化效应[12-14]。

水力空化是流体在特定条件下所发生的一种相对复杂的流体动力现象,指当流体内部局部压力降低至液体饱和压力下,在液体内部或液固交界面上气泡产生、发展和溃灭的过程[15]。空泡溃灭时,将在空化泡周围产生瞬时高压、高温,形成比较强烈的冲击波和高速微射流。水力空化现象是在一定的水力条件下形成的,空化所形成的空化泡与流体一起运动,可以在较大范围内形成一个相对均匀的空化流体场,能量利用率较高。污水处理行业的不断发展和污水处理技术的强烈需求,为水力空化技术的推广应用提供了发展条件。水力空化技术在处理有毒、难降解杂质的污水处理领域具有明显的效果,可应用于油田废水处理、工业废水处理、饮用水消毒等。

壅塞管空化器能较好地解决空泡的有效溃灭问题。笔者运用控制变量法,针对八种壅塞管空化器,在不同入口压力的操作参数下基于Fluent软件进行模拟计算分析,研究入口压力对壅塞管空化器内部流场特性及空化效应的影响;在保持固定入口压力下,研究壅塞管空化器入口直径对内部流场特性及含气率的影响。

2 参数设置

壅塞管空化器的结构如图1所示。壅塞管空化器由壅塞体和壅塞管构成,H为环形喷嘴宽度,即壅塞体肋高,D1为入口直径,D2为壅塞管直径,L1为渐缩管长度,L2为壅塞管长度。

▲图1 壅塞管空化器结构

对表1中八种不同入口直径和壅塞管长度的壅塞管空化器进行不同边界条件下的Fluent软件计算模拟,研究相关规律。

表1 不同结构壅塞管空化器 mm

3 网格划分

壅塞管空化器网格划分模型如图2所示。采用这一网格划分模型,可以简化问题,减少仿真的计算量和计算时间,提高计算的速度。壅塞管的流动属于轴对称流动,由此将壅塞管空化器的物理模型简化为二维模型。

▲图2 壅塞管空化器网格划分模型

4 算法

基于Fluent软件,采用空化泡动力学模型和多相流模型对壅塞管空化器中的水力空化进行数值研究。

4.1 空化泡动力学模型

空化泡运动控制方程以可压缩性的Rayleigh-Plesset-Keller-Kolodner方程表示:

(1)

(2)

式中:S为液体表面张力;u为液体动力黏度;Pg为空化泡内压力。

(3)

式中:P0为大气压力;R0为空化泡初始半径;γ为气体绝热指数。

4.2 空化模型

笔者采用欧拉-欧拉计算模型中的混合模型进行计算,传质模型采用空化模型。

在空化模型中,气液两相的密度函数ρ为:

(4)

式中:xv为蒸汽的体积分数;xg为非凝结性气体的体积分数;ρl、ρv、ρg依次为液相、蒸汽和非凝结性气体的密度。

在控制方程的基础上,引入蒸汽运输方程:

(5)

式中:V为速度矢量;Г为有效变换因数;Re为蒸汽泡产生和膨胀的相变率;Rc为蒸汽泡压缩和溃灭的相变率。

Re和Rc由Rayleigh-Plessent方程演算得到,和所处地的静压P成函数关系。

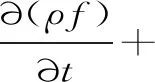

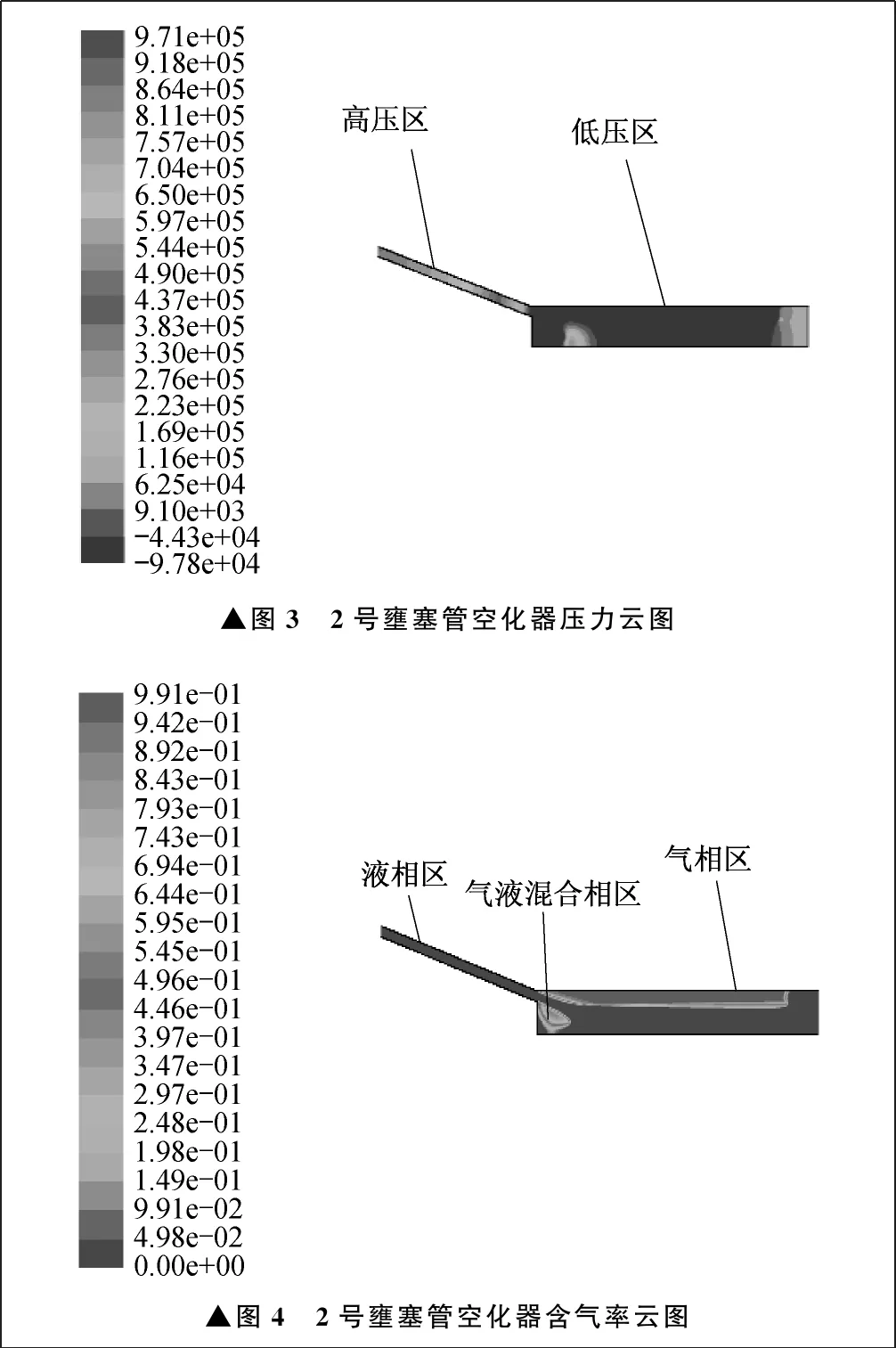

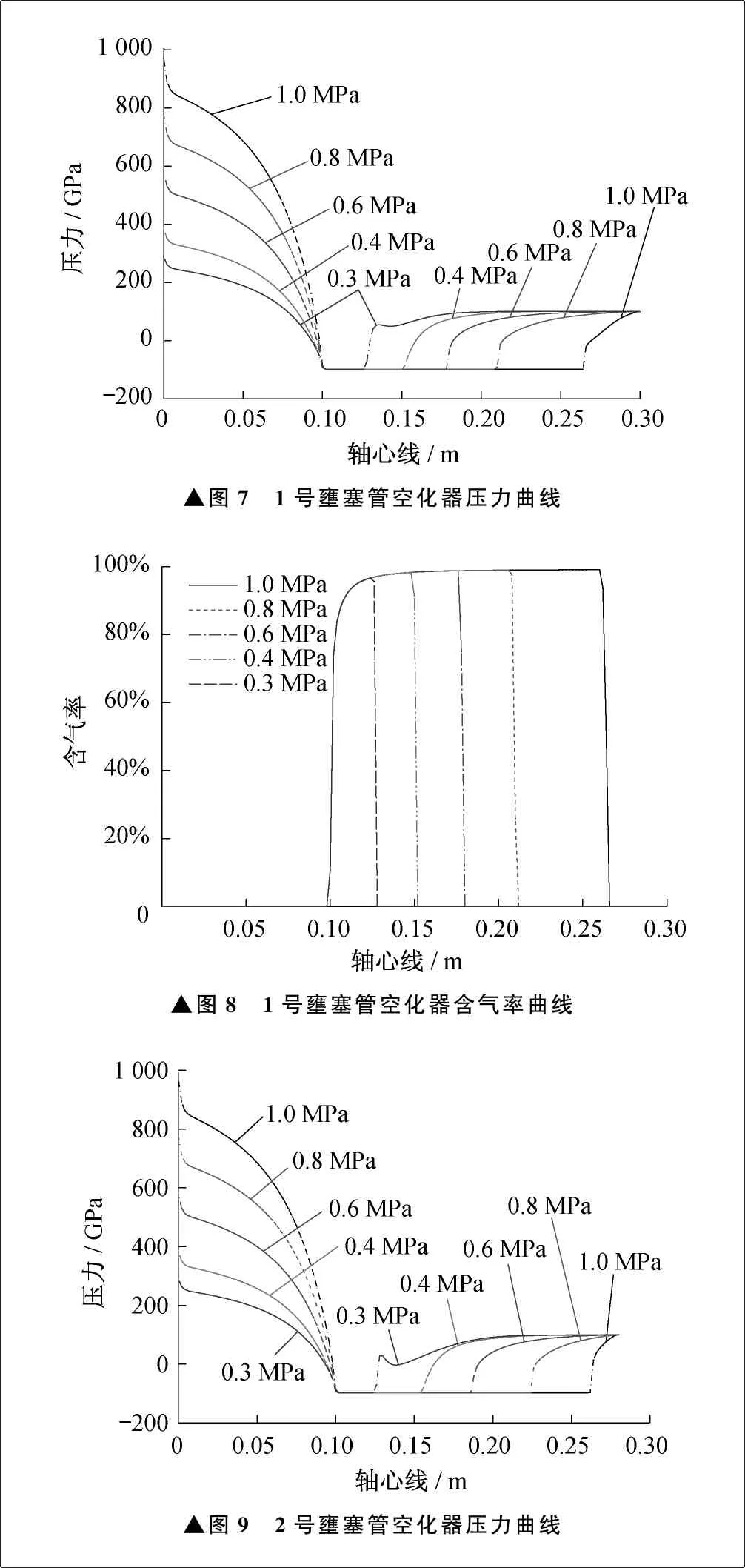

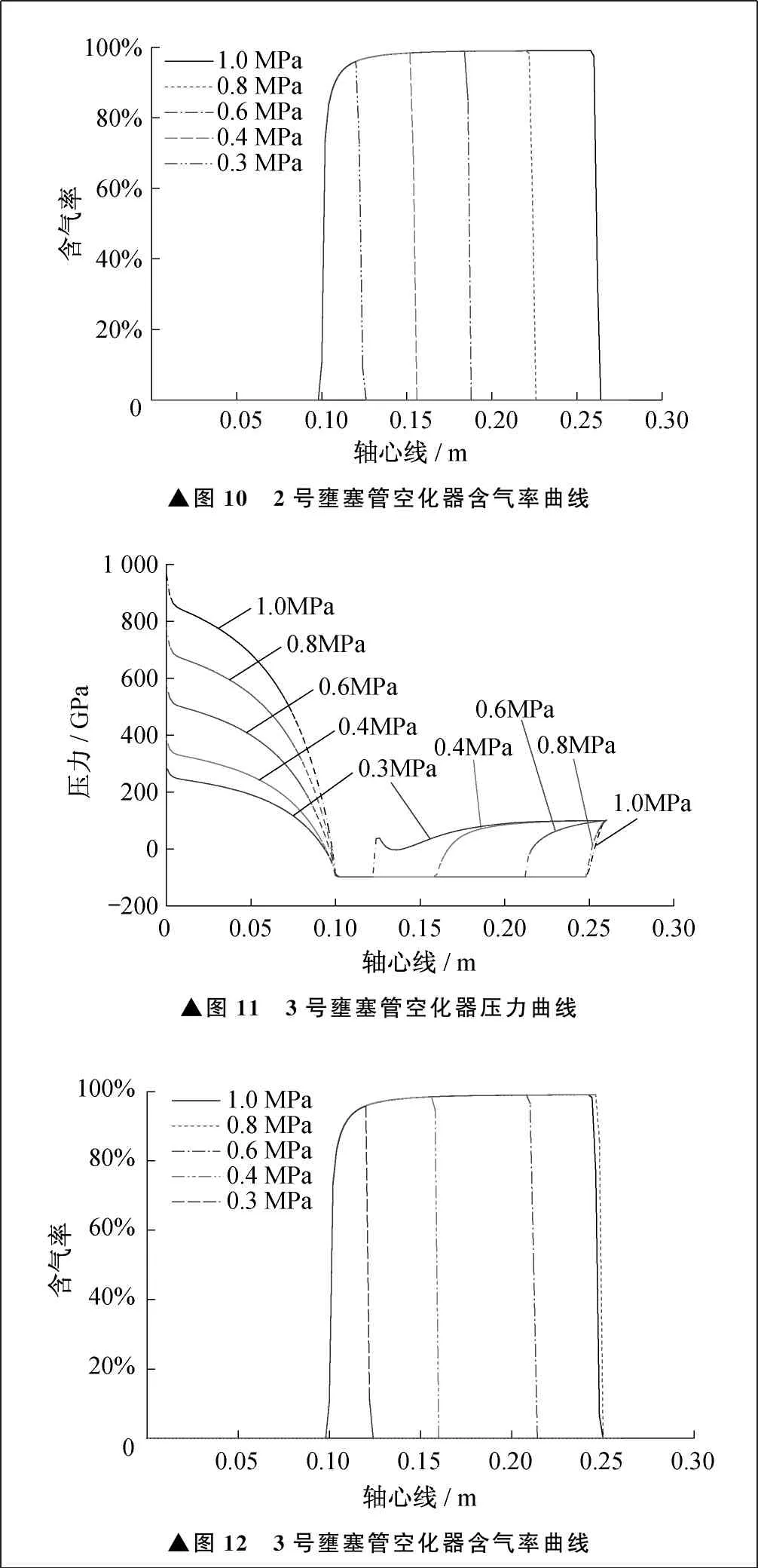

当P (6) 当P>Pv时,有: (7) 式中:Ce、Cc为相变率因数,Ce=0.02,Cc=0.01;k为所在地的湍动能;Pv为饱和液体的蒸汽压;σ为饱和液体的表面张力因数;fv为蒸汽的质量分数;fg为非凝结性气体的质量分数。 计算时,气液两相流采用混合模型,传质模型使用空化模型,湍流模型采用可实现k-ε湍流模型,各项计算以残差低于10-5,且进出口流量相对偏差低于0.5%作为收敛标准。压力速度耦合方式为 SIMPLE,压力插值为一阶格式,动量k方程和ε方程的求解采用一阶迎风格式。 设置边界条件时,壅塞管空化器进水处采用压力入口边界,进口压力设置为 1.02 MPa,该值固定不变;壅塞管出口处设置为压力出口边界,出口压力为 0.1 MPa;对称轴选用轴对称边界;壁面采用标准的壁面函数处理。 笔者计算和分析时,压力均采用绝对压力。 壅塞空化现象定义为,在壅塞管空化器内流动的可压缩理想液体系统中,保持壅塞管空化器入口压力不变,随后逐渐在壅塞管通道中使压力降低至相对应的饱和蒸汽压后,再持续降低压力时,流速到达峰值,不再升高。 液体通过环形喷嘴后以较高的流速进入壅塞管内,由于液体以对称结构的方式喷入壅塞管内,此时液体内部之间发生相互摩擦现象,增大了液体流束的剪切层面积,从而增大液体和空气之间的接触面积,在环形喷嘴出口处形成充足的空化泡。含有空化泡的水流在壅塞管内持续流动,壅塞管空化器内的空化泡猛然剧增,使液体所在处的声速C急剧降低,从而会在壅塞管后部的某截面位置,即壅塞截面位置引起所在处的马赫数Ma为1的情况。此时,就会出现气液两相流的壅塞现象。壅塞截面将管内流场分为两个区域。上游是空化泡的产生区,为低压区。下游是空化泡的溃灭区,为高压区。在壅塞截面处可建立较高的压力上升梯度,这样有利于空化泡的有效溃灭。马赫数Ma计算式为: (8) 式中:V为液体流速;β为比热容;Q为气体常数;T为温度。 2号壅塞管空化器入口压力为1.0 MPa时的压力云图如图3所示,含气率云图如图4所示。由图3可知,壅塞管空化器内压力沿着环形喷嘴管逐渐降低,直到降至饱和蒸汽压以下。在壅塞管大部分位置,压力一直处于饱和蒸汽压以下,直到壅塞管尾部,压力开始逐渐恢复。壅塞管空化器内压力流场被分成两个部分,一部分是壅塞管上游的低压区,另一部分是壅塞管下游的高压区,将壅塞管分割为两个部分的截面即为壅塞截面。壅塞截面上游为低压区,低压区绝大部分为负压。负压区的存在对空化泡的初生和发展生长是非常有利的,大量空化泡在此区域产生,并得到充分发展。 ▲图3 2号壅塞管空化器压力云图▲图4 2号壅塞管空化器含气率云图 由图4可知,壅塞截面上游负压区所对应区域的含气率比其它区域的含气率高,壅塞截面下游高压区含气率绝大部分都为0,说明空化泡在此位置已完全溃灭。由此说明,壅塞管空化器中出现了一个壅塞截面。壅塞管空化器内的压力流场分布对空化泡的初生、充分发展和溃灭都是非常有利的。 由图4可知,在合适的壅塞管空化器入口压力下,壅塞管壅塞截面附近区域会有比较均匀的气液混合两相流现象生成,壅塞截面附近区域的两相流流动可近似认为均质模型。不同入口压力时壅塞管空化器流场下马赫数曲线如图5所示。由图5可知,沿壅塞管空化器的轴心线方向,从壅塞管中部位置到壅塞截面处,气液两相流的马赫数缓慢增大,在压力梯度到达顶点,即位于压力数值最大处时,马赫数达到最大,为0.97,接近于1。 ▲图5 不同入口压力时壅塞管空化器流场下马赫数曲线 不同壅塞管空化器流场下马赫数曲线如图6所示。 ▲图6 不同壅塞管空化器流场下马赫数曲线 由图6可知,七种不同入口直径的壅塞管空化器在相同入口压力条件下,沿轴心线方向从壅塞管中部位置至尾部位置,马赫数的沿程分布变化规律相似,都是逐渐增大。在壅塞管下游位置附近,马赫数都接近1,随后数值快速减小。马赫数接近1的截面就是壅塞管空化器的壅塞截面。随着环形喷嘴宽度和壅塞管长度的减小,壅塞截面向壅塞管的上游靠近。 1号、2号、3号壅塞管空化器在入口压力为1.0 MPa、0.8 MPa、0.6 MPa、0.4 MPa、0.3 MPa时沿轴心线方向的压力和含气率曲线如图7~图12所示。 壅塞管空化器的环形喷嘴管具有减压、增速的作用,可以使壅塞管入口位置的压力达到饱和蒸汽压以下。壅塞管起回压、减速的作用,使液体能够离开出口时在最大程度上恢复到入口位置的压力,以减少动能损失。 ▲图7 1号壅塞管空化器压力曲线▲图8 1号壅塞管空化器含气率曲线▲图9 2号壅塞管空化器压力曲线 由图7、图9和图11可知,压力在壅塞管空化器的环形喷嘴管内迅速降低,直至在环形喷嘴和壅塞管接口处,空化器内压力处于负压并保持不变,然后在壅塞管中的一部分区域保持不变,再沿壅塞管逐渐恢复到出口压力,即大气压力。沿轴心线方向上,在一段距离内压力为负压,并几乎保持不变,此压力条件为空化泡的初生和发展提供了良好的条件。随后压力快速恢复至出口压力,说明此时的压力梯度大,对壅塞管空化器内空化泡的溃灭十分有利。空化器内入口压力减小时,壅塞管空化器内的回压区域向壅塞管的上游位置移动,壅塞截面也向壅塞管的上游位置移动。这样会导致壅塞截面距离回压区太近,空化泡没有得到充分发展就溃灭了。入口压力越小,壅塞管空化器内低于饱和蒸汽压的区域越小,发生空化的区域越小,空化程度越低,空化效果也就越弱。在壅塞管空化器发生壅塞流动的状态下,增大空化器的入口压力,使压力梯度变大,有助于空化泡的初生、发展和有效溃灭,可以提高空化效果。 ▲图10 2号壅塞管空化器含气率曲线▲图11 3号壅塞管空化器压力曲线▲图12 3号壅塞管空化器含气率曲线 由图8、图10和图12可知,壅塞管空化器在沿轴心线方向0~0.1 m范围内含气率为0,即环形喷嘴内无空化效应。在0.1 m之后,含气率陡然上升并接近100%,表明空化泡在此区域初生,并得到充分发展。之后在保持一段区域后,含气率快速下降为0,说明空化泡在此区域有效溃灭。入口压力越小,含气率接近100%的区域越短,含气率下降越早。表明壅塞管空化器在结构尺寸一定的情况下,入口压力越大,空化强度越高,空化器的空化效果越好。 综合以上分析可知,对于不同尺寸结构的壅塞管空化器,在特定的工作条件下,入口压力越大,壅塞截面在壅塞管的位置越靠后,空化器处于饱和蒸汽压下的区域范围越广,发生空化的时间就越长,空化效果也就越好。 不同尺寸结构壅塞管空化器压力曲线和含气率曲线分别如图13、图14所示,可以看出,在入口压力为1.0 MPa的边界条件下,不同壅塞管空化器沿轴心线方向上的压力变化和含气率变化是相似的。 ▲图13 不同壅塞管空化器压力曲线▲图14 不同壅塞管空化器含气率曲线 由图13可知,当壅塞管空化器的入口直径减小时,壅塞管空化器的壅塞截面向壅塞管的上游位置移动,并且空化器的入口压力不断减小,压力梯度差也随之减小,不利于空化的初生、发展和溃灭,降低了空化强度。 由图14可知,随着空化器入口直径的减小,溃灭前最大含气率由98%降低到86%。8号壅塞管空化器入口直径为50 mm,对应含气率变化较其它三个更平缓,变化幅度最小,表明壅塞管空化器可以在大面积液体中产生空化泡。2号壅塞管空化器的最大含气率降低最迟,说明2号壅塞管空化器的空化过程是最充分的。可见,适当增大壅塞管空化器的入口直径有利于空化过程,可以提高空化强度。 笔者应用Fluent软件对壅塞管空化器的空化流场特性进行数值模拟。 (1) 在一定入口压力工作条件下,壅塞管空化器的壅塞管内会出现马赫数为1的壅塞截面,以壅塞截面为界,将壅塞管空化器内的流场分为上游低压区和下游高压区,空化泡初生和发展发生在低压区,空化泡的溃灭发生在高压区。 (2) 在壅塞管空化器内产生比较均匀的气液混合两相流时,沿轴心线方向,从壅塞管中部位置至壅塞截面位置处,气液两相流动的马赫数缓慢增大。在压力梯度到达极值点时,马赫数达到最大,为0.97,接近于1。沿轴心线方向,壅塞截面上游的一些属性参数,如含气率、马赫数和压力等,没有发生变化。 (3) 在一定结构参数下,壅塞管空化器的入口压力对空化效应起决定性作用。入口压力越大,最大含气率在壅塞管内所占用的区域越大,空化程度越高。增大入口压力,最大压力梯度也随之增大,壅塞截面会向壅塞管下游移动。 (4) 在壅塞管空化器发生壅塞流动的前提下,壅塞管空化器入口直径增大,壅塞管内最大含气率随之升高,加强空化,并且壅塞管内最大压力梯度也增大,壅塞截面向下游移动,有利于空化。 (5) 在数值模拟条件下,壅塞管空化器在喷嘴宽度为5 mm、入口直径为100 mm、壅塞管长度为180 mm、入口压力为1.0 MPa时,可以获得最佳的空化效果。4.3 边界条件

5 计算结果与分析

5.1 壅塞空化现象

5.2 壅塞管空化器马赫数

5.3 入口压力对壅塞空化的影响

5.4 入口直径对壅塞空化的影响

6 结论