溅射Al涂层对Ni基合金热腐蚀性能的影响

付广艳, 许文兰, 刘 群, 武永昭, 祁泽艳

(沈阳化工大学 机械工程学院, 辽宁 沈阳 110142)

镍基合金具有优良的力学性能和较好的耐蚀性,高温下抗氧化性能好,广泛应用于航空航天、石油化工等领域.镍基合金在使用过程中,往往工作条件苛刻,经常被用于高温环境下,但其耐腐蚀性能有一定局限性[1-2],有时会出现一些局部腐蚀现象,而且还会带来巨大的损失.因此得到了许多学者的关注[3-5],为提高其抗高温腐蚀性能,常常采用渗镀、离子注入、溅射等涂层技术在其表面制备防护涂层,都取得了较好的效果.本文在镍基合金上溅射Al涂层,然后将试件进行真空扩散退火,研究其对镍基合金在25 %NaCl+75 %Na2SO4盐膜下热腐蚀行为的影响.

1 实 验

实验所用材料为Ni基高温合金,化学成分见表1,试样尺寸为25 mm×10 mm×1.5 mm,将试样用水磨砂纸打磨至1 000#后,用丙酮进行超声波清洗20 min后吹干.采用HX-Ts-400Ⅱ直流磁控溅射仪在试样表面制备Al涂层,靶材为纯Al (质量分数≥99.995 %).实验本底真空为5.0×10-3Pa,工作气体为体积分数99.99 %的氩气,工作气压0.2 Pa,氩气流量9×10-4m3/h.溅射电压350 V,溅射电流1 A,溅射时间为3 h.涂层试样放入真空炉中600 ℃扩散退火2 h.采用涂盐法进行热腐蚀实验,在一定温度下将25 %NaCl+75 %Na2SO4溶液涂在试样表面,控制涂盐量为2.0~2.5 mg/cm2.将涂盐后的试样放置于箱式电阻炉中900 ℃空气环境进行静态热腐蚀实验,采用不连续称重法,用梅特勒AG285高精度电子天平(灵敏度为0.01 mg)称量并记录试样的质量变化,绘制腐蚀动力学曲线.用SEM/EDX及XRD对腐蚀产物的显微组织进行观察与分析,获得腐蚀产物的相组成.

表1 镍基高温合金成分

2 实验结果

2.1 预处理Al涂层的截面形貌与组成

图1为600 ℃真空扩散退火Al涂层试样的截面形貌和表面XRD图谱.由图1可以看出:涂层与基体发生互扩散,生成了β-NiAl相,且涂层与基体结合紧密.

图1 扩散退火Al涂层试样的截面形貌和XRD图谱

2.2 氧化动力学

25 %NaCl+75 %Na2SO4溶液在900 ℃高温下容易挥发,为了准确测得实验数据,先测得涂盐量为2.0~2.5 mg/cm2时在900 ℃的挥发曲线,如图2所示.

图3为镍基合金及Al涂层试样的腐蚀动力学曲线.由图3可以看出:镍基合金及预处理的Al涂层试样的腐蚀动力学均遵循抛物线规律,涂层试样抛物线速率常数明显较小,真空扩散退火试样的抛物线速率常数小于未处理的Al涂层试样.对于24 h的腐蚀增重,涂层试样明显小于镍基合金,真空扩散退火的涂层试样增重最小,近似抛物线速率常数见表2.

图2 900°C时25 %NaCl+75 %Na2SO4盐膜挥发曲线

图3 试样的腐蚀动力学曲线

表2 镍基合金及Al涂层试样的抛物线速率常数

2.3 氧化膜的结构与组成

图4是镍基试样热腐蚀24 h后的截面形貌及元素面分布.由图4可知:腐蚀膜是疏松的Cr2O3和NiO,基体内部有少量的Cr2S3和NiS生成.

图5是Al涂层试样热腐蚀24 h后的截面形貌及元素面分布.由图5可知:腐蚀膜主要为Al2O3、NiO和Cr2O3,基体内部有少量铬的硫化物和镍的硫化物.

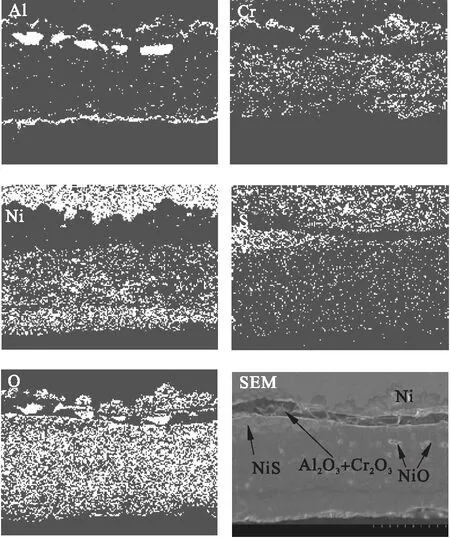

图6为经真空扩散处理的涂层试样腐蚀24 h后的截面形貌及元素分布.由图6可知:腐蚀膜主要是Cr2O3和Al2O3,基体内部有部分镍的硫化物和氧化物.

图4 镍基试样热腐蚀24 h后截面形貌及元素面分布

图5 Al涂层试样热腐蚀24 h后截面形貌和元素分布

图6 扩散退火处理的Al涂层试样热腐蚀24 h后的截面形貌及截面元素分布

3 讨 论

试件表面涂敷2~2.5 mg/cm225 %NaCl+75 %Na2SO4混合盐,混合盐的熔点低于实验温度900 ℃,所以实验环境属于高温热腐蚀.根据盐熔模型[6],金属或合金发生热腐蚀时,表面形成的具有保护作用的氧化膜在沉积的液态熔盐中不断被溶解或再析出.当合金表面存在Na2SO4时,会出现以下平衡反应:

Na2SO4→Na2O+SO3

(1)

2SO3→S2+3O2

(2)

Na2O为熔盐的碱性组分,SO3为酸性组分.金属和合金在熔盐膜下发生氧化,氧被消耗,从而使氧化物和熔盐交界面处的pO2降低,所以依据式(2)在金属和氧化物界面可导致硫压升高,这样就使氧化物和熔盐交界面处的pSO3降低,由式(1)可知,此时aNa2O升高,于是金属氧化物遭受碱性溶解,如:

(3)

(4)

(5)

由于熔盐层的碱度由内向外降低,溶质在盐层中向外扩散时发生分解,在熔盐中沉积出疏松无保护性的氧化物粒子:

(6)

4CrO42-=2Cr2O3+4O2-+3O2

(7)

(8)

可见,从合金和熔盐界面至熔盐至气体界面,O2-活度的负梯度是发生碱性熔融的必要条件.金属氧化物在合金和熔盐界面的溶解和在熔盐和气体界面的析出维持了熔盐内氧离子的负梯度,使反应得以持续进行下去,直至金属表面Na2SO4耗尽,金属的加速腐蚀终止.

熔盐中的NaCl亦加速腐蚀,若合金元素用M表示,则有以下反应发生:

2yM+xO2+4NaCl→2Na2MyOx+2Cl2

(9)

M+Cl2→MCl2

(10)

4MCl2+3O2→2M2O3+4Cl2

(11)

8NaCl+(2x-3y)O2+2yM2O3→

4Na2MyOx+4Cl2

(12)

上述反应生成的Cl2具有比氧气更强的渗透性,更易透过氧化膜与基体发生反应,反应生成的氯化物向外扩散被氧化,又释放出Cl2,而这些反应生成的Cl2则又透过氧化膜重新加入腐蚀反应,直到盐膜中的NaCl消耗干净为止[7].

由上述分析,镍基合金试样处于Na2SO4熔盐中时,SO42-作为氧化剂,Cr和Ni优先被氧化成Cr2O3和NiO,试样表面形成疏松的氧化膜,在氧化过程中,该氧化膜发生开裂甚至剥落.新的基体层裸露在外,加速合金的腐蚀.随着反应的进行,在氧化膜与基体层界面附近区域形成了贫Cr区,当贫Cr区的Cr含量低于形成Cr2O3氧化膜的临界浓度时,就会导致无法形成氧化膜,新的基体层不断裸露在外,加速了腐蚀.

当基体表面溅射有Al涂层时,Al被氧化成具有保护性的Al2O3膜,Al2O3能提高氧和硫向基体扩散所需要的分压,有效阻止氧和硫向基体扩散,从而减缓腐蚀速度,但随着反应的进行,氧和硫积聚,致使氧压和硫压升高,从而达到基体表面,基体中的Cr和Al优先被氧化成Cr2O3和Al2O3对基体起到一定的保护作用,同时Al含量高也使得氧被迅速消耗,能起到减缓腐蚀的作用.但随着Al被消耗,基体表面由于Al贫瘠而无法形成保护膜,最终基体被不断腐蚀.

经过真空扩散退火的镍基试样,由图1可知,基体与涂层结合紧密,且基体与涂层发生了相互扩散,基体表面的Al含量增加,生成了β-NiAl相,与氧接触时生成Al2O3膜,具有一定的保护作用.同时,涂层均匀,与涂层结合紧密,相比没有进行真空扩散退火的溅射Al镍基合金试样,表面更容易形成均匀的保护膜,保护效果更好.

4 结 论

(1) 溅射Al涂层提高了镍基合金在900 ℃空气中的热腐蚀抗力,且真空扩散处理的Al涂层的耐腐蚀性能好于未扩散处理的Al涂层.

(2) 无涂层镍基合金形成了疏松、不完整的Cr2O3和NiO的混合氧化物,且发生了内硫化;具有Al涂层的镍基合金形成了完整的Al2O3和Cr2O3的混合氧化膜,并且氧化膜较薄,在一定程度上提高了合金的耐腐蚀性能;扩散退火后形成FeAl相,使涂层与基体具有更好的结合强度,腐蚀24 h后Al2O3膜保持完整,具有更好的保护作用.

[1] 张丽,韩恩厚,张召恩,等.不锈钢及镍基合金在亚临界水环境中的腐蚀[J].金属学报,2003,39(6):649-654.

[2] 吕家欣,郑磊,张麦仓,等.镍基合金FGH95在熔融NaCl-Na2SO4中的腐蚀行为[J].金属学报,2009,45(2):204-210.

[3] 孙跃军,刘喜中,刘梦龙,等.一种镍基单晶合金在不同介质中的热腐蚀行为[J].热加工工艺,2012,41(24):46-49.

[4] 卢旭东,陈涛.一种镍基合金在900和1000 ℃的高温氧化行为[J].功能材料,2015,46(4):4025-4030.

[5] 沈朝,杜东海,孙耀,等.镍基合金825在超临界水中的腐蚀性能研究[J].2014,48(9):1660-1665.

[6] 缪筱玲,刘光明,于斐,等.超超临界锅炉用TP310HCbN不锈钢的热腐蚀行为研究[J].表面技术,2012,41(3):37-39.

[7] 刘晓亮,马海涛,王来,等.Fe-Cr合金预氧化后涂覆KCl盐膜的热腐蚀行为[J].材料保护,2009,42(9):12-14.