防冲挡板对液液分离器入口流场影响的数值分析

王学平, 彭 程, 禹言芳, 吴剑华

(沈阳化工大学 机械工程学院, 辽宁 沈阳 110142)

非均相液液物系的分离在石油化工、环保、轻工等领域都是非常重要的单元操作[1].卧式液液重力式分离器因其结构简单,制造费用低,占地面积小,分离范围广,处理量大,配置灵活,操作费用低,分离效率和处理能力高,且不使用化学药剂,无二次污染等特点,被广泛应用于化工、石油化工、医药、食品、纺织、废水处理等工业部门[2].

对于液液分离器入口构件的研究,陆耀军等[3]1995年提出了几种观点后,各学者引用至今,但其仅通过查看单一条件下分离器内部速度矢量图后便定位挡板作用好坏,未对其他状况进行详细的对比研究;而国内外其他学者都是在假定分离器内部流场稳定的条件下,研究影响液滴沉降、聚结、运动轨迹及斜板最小理论板长、层膜厚度的众多因素,提高分离效率[4-7];或是将入口冲击射流速度通过面积比换算成整个分离器截面的速度,即直接忽视湍流冲击,视进液为层流状态,未见将分离器入口防冲挡板设置不同条件同三维湍流冲击射流结合研究的报道.因此,本文采用数值模拟方法分析不同进液速度下,冲击间距和挡板尺寸对分离器挡板前后流动状态和挡板后稳定性的影响,将冲击射流理论应用到卧式液液分离器入口端防冲挡板对流场作用的分析中,并提出了挡板设置的改进方案,以期能够促进卧式液液分离器入口端优化设计的工作.

1 数值模拟

1.1 物理模型

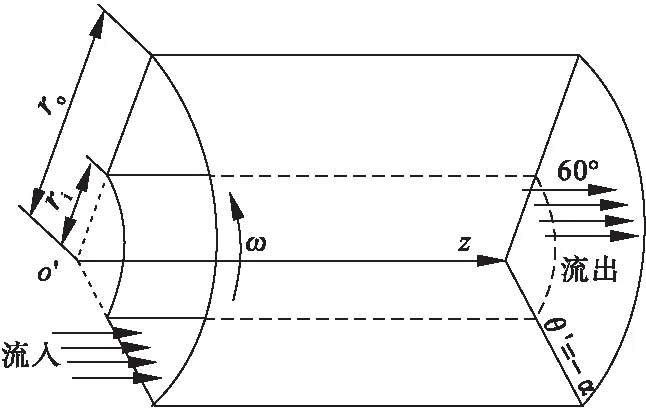

模型结构与尺寸参数如图1所示.水槽长×宽×高=1 350 mm×600 mm×250 mm(不包括进液管和排液管长度),进液圆管建立在前壁面上,圆心高度为90 mm,直径16 mm,溢液板高度为230 mm,进液管和排液管长度均为30 mm.流体由进液管进入分离器,由排液管流出.

1 进液圆管 2 防冲挡板 3 分离器箱体 4 溢流板 5 排液管

图1 CFD模型尺寸

Fig.1 Stereogram of CFD model size

模拟数值设定:取v1=1 m/s、v2=2 m/s、v3=3 m/s三个冲击射流速度;H取H1=16 mm、H2=32 mm、H3=48 mm、H4=64 mm和H5=96 mm五个冲击间距,S取S1=50 mm×100 mm、S2=75 mm×150 mm、S3=100 mm×200 mm、S4=150 mm×300 mm、S5=175 mm×500 mm五个防冲挡板尺寸.模拟参数组合见表1.

表1 模拟数值设定

1.2 网格无关性验证

利用Gambit软件生成三维几何模型,采用非结构四面体网格进行网格划分,并对分离器前部主要研究区域进行网格加密.为了保证计算精度,本文取参数为v2=2 m/s、H2=32 mm、S3=100 mm×200 mm时的网格疏密程度进行6套网格考核验证,图2为6套不同网格尺寸在挡板冲击区取边长为32 mm的方形区域,计算该平面上的平均压强.由图2可以看出:当网格尺寸为1 mm时计算结果最高,网格尺寸小于3 mm时,挡板面上的静压大小几乎无变化;当网格尺寸大于3 mm时,挡板面上的压强大小变化很大;综合考虑计算精度和计算时间,选取网格尺寸3 mm对模型进行网格划分.

图2 网格无关性检验

1.3 方程求解与边界条件

方程求解:流体的流动采用湍流模型的标准k-ε模型,湍流模型中近壁面采用标准的壁面函数;压力和速度的耦合采用Simple算法,压力的离散采用Standard形式,动量、湍动能、湍动能耗散率均采用Second Order Upwind形式离散.边界条件:进口边界条件为速度入口,出口边界条件为压力出口.固壁条件:固壁上满足无滑移条件及无剪切应力[8].模拟的工质为水,并假定流体不可压缩及物性参数为常数.

2 结果与分析

2.1 分离器内流动状态分析

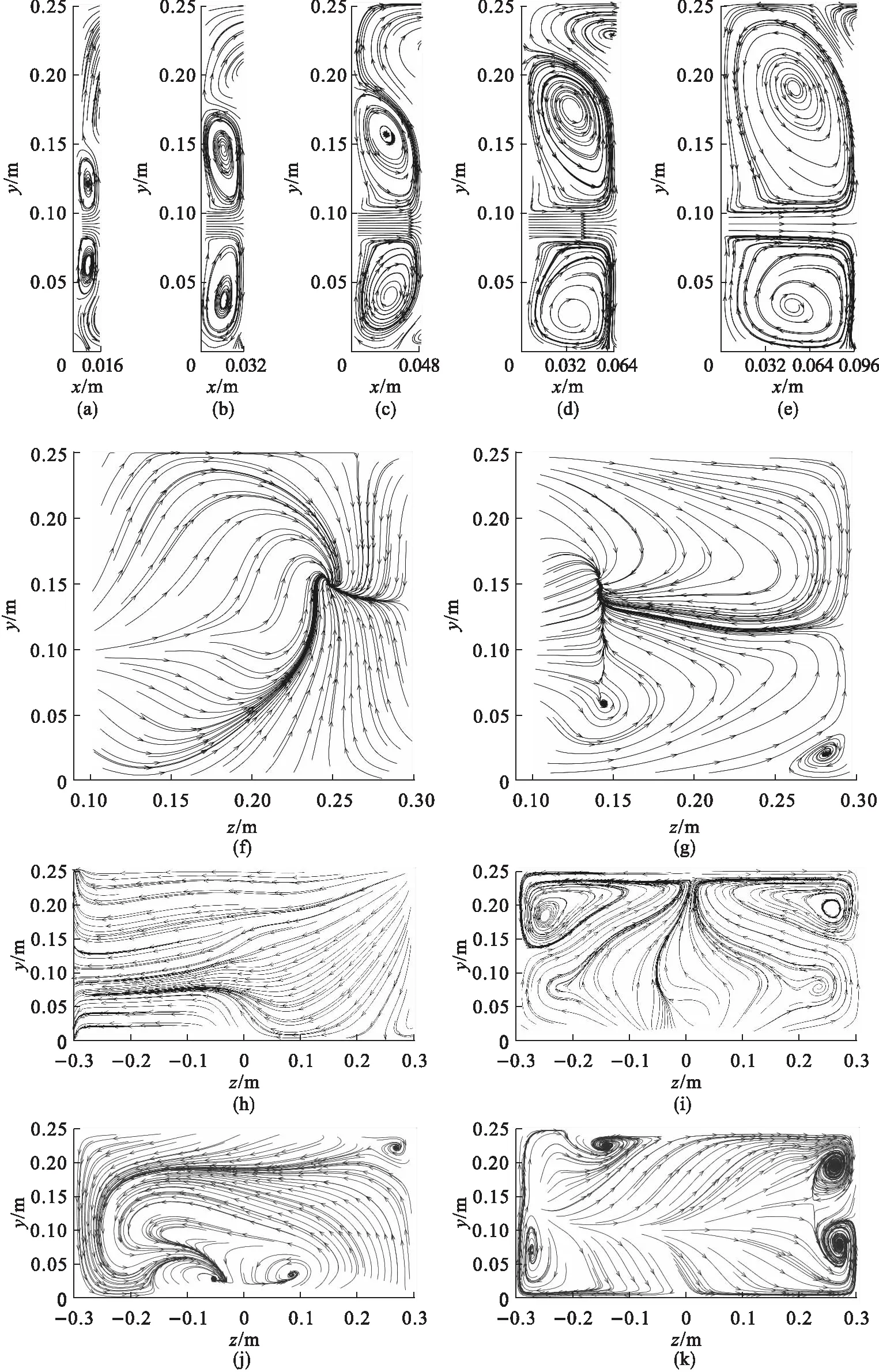

对各组合条件下的挡板前、侧、后部流场进行分析,并选取几种典型组合流线图,如图3所示.图3(a)~图3(e)为S3/H1、S1/H2、S2/H3、S4/H4、S3/H5条件下挡板前中轴线纵向截面流场的流线图,图3(f)、图3(g)为S3/H1和S3/H5条件下防冲挡板侧边与分离器内壁之间横向截面的流场流线图,图3(h)~图3(k)为S1/H1、S2/H2、S4/H4、S5/H5条件下挡板后x=110 mm处分离器横向截面的流场流线图,图3(l)、图3(m)为S4/H4、S5/H5条件下挡板后中轴线纵向截面的流场流线图.

图3(a)~图3(e)流场均明显符合经典冲击射流流动特征.如图3(e)流体由进液圆管射入分离器后,在初始一段距离内与非受限自由射流流动特性相同,该段区域称自由射流区.冲击流体到达防冲挡板附近时射流经历了显著的弯曲,存在很大的压力梯度,并在该区末几乎变成平行于壁面的流动,即为冲击区.在壁面射流区,流体在冲击区压力梯度的作用下沿壁面流动,格劳特[11]将壁面射流分成内、外两层,在内层采用布拉修斯壁面率,在外层则用普朗特自由湍流理论分析.

通过图3(a)~图3(e)可以观察到:流体冲击挡板后在冲击射流中轴线的上方形成一个逆时针的环形回流区,环形回流区的上方偏后位置处还有一顺时针的涡流;在冲击射流中轴线的下方形成一个顺时针的环形回流区,环形回流区的下方偏后位置处有一逆时针的涡流,环形回流区现象已由Fitzgerald[9]通过激光多普勒测速实验方法和焦磊[10]利用标准k-ε模型数值模拟方法验证.Brown[11]最早在冲击射流中应用统计理论证实了普朗特湍流理论的施里赫延解,利用频闪观测法观测到了拟序结构的涡旋结构.在小冲击间距时,挡板前部的环形回流区发展不充分,涡流尺度较小,而环形回流区后上方的顺时针涡流尺度较大,中轴线下方的逆时针涡流因受分离器底部的限制,涡流尺度较小.随着冲击间距H的增大,冲击射流两侧的环形回流区涡流尺度不断变大,中轴线上方环形回流区的中心向后上方移动,由x=0.01 m,y=0.12 m移至x=0.05 m,y=0.19 m处;中轴线下方环形回流区的中心向后下方移动,由x=0.01 m,y=0.065 m移至x=0.05 m,y=0.02 m处;同时可以观察到在中轴线上方的顺时针涡流尺度在不断减小,涡心也向后上方移动,中轴线下方逆时针的涡心向后下方移动,并且很快在挡板前部“消失”.环形回流区的增大会卷吸周围更多的流体,增大流场的紊乱程度,应当抑制环形回流区的发展和回流区中心向上、向下移动,减小冲击间距.

由图3(f)和图3(g)可知:流体冲击挡板后在冲击区压力梯度的作用下沿挡板向四周形成壁面射流,沿两侧方向的流体冲击分离器内壁后再次返回,当与壁面射流相遇后出现逆压力梯度,形成旋转结构[12],向分离器后部运动,此结构符合格劳特[11]壁面射流理论.S3/H1和S3/H5条件的挡板尺寸相同而冲击距离不同,S3/H1为小冲击间距在z= 0.25 m处形成旋转流动,S3/H5为大冲击间距,在z= 0.14 m处形成旋转流动.图3(g)所示情况优于图3(f)所示情况,因为在靠近分离器侧壁面形成旋向流动易在侧壁面上形成贴壁流动,使流体在斜板组内没有足够的分离空间,因此应合理设置冲击间距H,不能过小.

从图3(h)~图3(k)可发现,防冲挡板后部横截面上会出现多种流动状况.图3(h)中流体在横截面上由分离器左侧向右侧流动,冲击到左侧内壁上;图3(i)中流体由分离器底部向上运动,并在横截面的上部和中部两侧共出现4个涡流,可知流体稳定极差;图3(j)中流体也是由分离器左侧向右侧流动,所不同的是流体冲击左侧内壁后再次流向分离器中轴面处,并在分离器底部的中轴面附近旋转后向分离器后部分离区的运动,具有较高的利用价值.图3(k)的流动状况最为无序,流体在同一横截面内出现部分流体冲击右侧内壁,在紧贴内壁面的上下方各形成一个涡流,部分流体冲击左侧内壁后在上下方也形成2个涡流,上侧涡流位置较靠近分离器中轴面,优化设计时应避免该种情况的出现.

结合图3(l)和图3(d)可知:挡板前底部的逆时针涡流并没有“消失”,而是由于前部环形回流区的增大,迫使其移到防冲挡板后侧,挡板前冲击射流中轴线上方的顺时针涡流的主要范围也转移到挡板之后.回流区之后的顺、逆时针涡流的后移,其在挡板之后会卷吸大量流体,造成流场紊乱,因此冲击间距设置不宜过大.在特定条件如图3(m)所示的S5/H5条件下,挡板后的涡流情况非常严重,流场不稳定,说明防冲挡板不适合设置此等状况.

通过上述分析,分离器内液体入口端设置不同条件的防冲挡板,可以显著改变内部流场流动状态,一些设置条件时分离区流场涡流严重,如图3(i)、图3(k)和图3(m)所示的流场稳定性差,图3(g)、图3(j)和图3(l)等所示情况的流场具有很高的利用价值.设置挡板时应考虑抑制挡板前环形回流区的发展,防止环形回流区上、下方的顺、逆时针涡流移向挡板之后;同时使流体在远离分离器侧壁处形成旋转向后的流动,故冲击间距的设置不可过大或过小,可结合流场流动状态分析和平均速度、平均湍流强度衰减情况确定防冲挡板设置的改进方案.

图3 分离器内防冲挡板前、侧、后部流线图

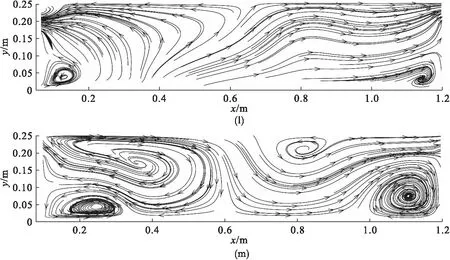

2.2 冲击间距H对分离器内部流场影响的定量分析

图4 不同冲击间距H时横截面x=110 mm上的平均速度和平均湍流强度

2.3 挡板尺寸S对分离器内部流场影响的定量分析

图5 不同防冲挡板尺寸S时横截面x=110 mm上的平均速度和平均湍流强度

通过定量分析可知,设置不同条件的冲击间距H和挡板尺寸S对分离器内流体速度和湍流强度的衰减有非常大的影响.随着条件的改变,二者均有“拐点”出现,因此可以通过实验测量或数值模拟等方法确定出“拐点”,结合流动状态分析和速度、湍流强度衰减情况,最终确定出分离器防冲挡板最佳的尺寸S和冲击间距H设置,亦可在挡板后加装稳流构件等,进一步约束流体流动路径,降低流体速度和湍流强度,提高分离效率.

3 结 论

(1) 分离器入口进液速度越大,内部流场稳定性越差.

(2) 过小的冲击间距使流体在防冲挡板前部没有充足的空间进行速度和动量衰减,高速流体冲击挡板后在分离器前壁与挡板间的狭缝中形成狭缝冲击射流,进而将动量传递给后部流场,降低流场稳定性,不利于分离的进行.随着冲击间距的增大,冲击射流中轴线两侧的环形回流区涡流尺度不断变大,且中轴线上方的环形回流区的中心向后上方移动,中轴线下方环形回流区的中心向后下方移动,迫使环形回流区上、下方的顺、逆时针涡流移向防冲挡板之后,在设置防冲挡板时应尽可能设置较小的冲击间距.本文分离器结构的挡板设置冲击间距的“拐点”出现在H2=32 mm时,此间距下防冲挡板的稳流效果较理想.

(3) 随着防冲挡板尺寸的增大,分离器内部流场稳定性变好,但当挡板尺寸过大时,挡板与分离器内壁间形成狭缝射流,使挡板后流体具有较大的速度和动量,对分离区造成严重的扰动,影响分离效果,在设置挡板尺寸时应尽可能设置较大的防冲挡板.本文所选结构参数中,在各种冲击间距下挡板尺寸对分离器影响的“拐点”为S4=150 mm×300 mm,此尺寸挡板能最大程度地衰减流体速度和湍流强度,使流体尽快达到分离的要求.

(4) 流体在分离器内并不是单一的向后运动,而是经过挡板绕流后使得流体具有从左往右或由右往左的横向旋转流动,可以通过在挡板后设置稳流构件将旋转的流体加以引导,使其流向分离器中轴面,由斜板组的中间部位进入斜板组进行沉降分离,并且可以进一步降低流体的速度和湍流强度,使流体更加稳定,提高分离效率.

[1] 吴剑华.卧式连续交错流液液分离装置及其操作方法:CN101612488[P].2009-12-30.

[2] 吴剑华,唐洪涛,于驰.斜板沉降器的设计[J].化工设计,2003,13(6):10-13,36.

[3] 陆耀军,潘玉琦,薛敦松.重力式油水分离设备入口构件的模拟实验优选[J].石油学报,1995,16(3):111-115.

[4] 侯海瑞,孟辉波,吴剑华.斜板沉降器分离性能的研究[J].沈阳化工学院学报,2006,20(3):218-221.

[5] 唐洪涛,吴剑华.斜板沉降器的理论板长的研究[J].流体机械,2005,33(10):20-23,50.

[6] 常勇,吴剑华,杨芙.斜板重力分离器的研究[J].沈阳化工学院学报,2005,19(3):204-408.

[7] TANG H T,CHEN J P,CUI S H.Coalescence Behaviors of Drop Swarms on Liquid-Liquid Interface[J].Transactions of Tianjin University,2011,17(2):96-102.

[8] WILKINSON D,WALDIE B,MOHAMAD Nor M I,et al.Baffle Plate Configurations to Enhance Separation in Horizontal Primary Separators[J].Chemical Engineering Journal,2000,77(3):221-226.

[9] FITZGERALD J A,GARIMELLA S V.A Study of the Flow Field of a Confined and Submerged Impinging Jet[J].International Journal of Heat and Mass Transfer,1998,41(8/9):1025-1034.

[10] 焦磊,王乐勤,徐如良,等.冲击高度对淹没冲击射流影响的数值预测[J].工程热物理学报,2005,26(5):773-775.

[11] 董志勇.冲击射流[M].北京:海洋出版社,1997.

[12] 刘震雄,毛军逵,卜继兴.冲击凹柱面靶板的流场结构实验[J].推进技术,2008,29(1):25-28.

[13] 徐惊雷,徐忠,张堃元,等.冲击高度对半封闭紊流冲击射流流场影响的实验研究[J].实验力学,2000,15(4):466-472.