022Cr17Ni12Mo2不锈钢缺口件有限元模拟

邵 宁, 金 丹

(沈阳化工大学 机械工程学院, 辽宁 沈阳 110142)

022Cr17Ni12Mo2不锈钢与碳素钢相比因具备高抗拉强度、低屈服点、极好的塑性和韧性,而且在焊接性能和冷弯成型工艺性能方面表现也尤为突出,所以,在各种储槽、塔器、反应釜等压力容器制造领域被广泛应用.

当前已有大量学者在有限元模拟试验方面进行了相关研究.金丹[1]等通过ANSYS软件,采用Von Mises屈服准则、多线性随动硬化律对Mod.9Cr-1Mo铁素体钢V形缺口件进行有限元模拟分析,其模拟试验结果显示,缺口根部在各个路径下的模拟分析中均表现出明显的应力集中现象;蒋春松[2]等通过Abaqus软件针对022Cr17Ni12Mo2不锈钢的弯曲过程进行了微观有限元模拟,其模拟试验结果显示,数值模型表现为接触面的压应力分布为中间小,向边缘地带程递增趋势,且最大值区域为相对靠近边缘地带;张星[3]等通过ANSYS软件建立022Cr17Ni12Mo2不锈钢纳米压痕试验的有限元模型,并分析了TiN薄膜与基体的结合性能,其模拟试验结果显示,结合性能明显高于纯钛薄膜,并通过这一模拟试验验证了此有限元模拟方法的可行性;周强等[4]通过有限元模拟研究了不同缺口形式对材料的低周疲劳寿命的影响,讨论了圆角半径及缺口深度对应力集中与疲劳寿命的影响程度;李江华[5]通过Abaqus软件,采用非线性随动硬化及各向同性强化混合模型,针对316L不锈钢进行应变控制有限元分析,其模拟试验结果可以较好地体现试验中的初始循环硬化现象,并同时验证了该混合模型的可行性.

本文针对022Cr17Ni12Mo2不锈钢半圆形缺口件和U形缺口件进行拉-拉疲劳试验,采用Abaqus软件进行单轴弹塑性有限元模拟,并将模拟结果与试验结果进行对比分析.

1 疲劳试验

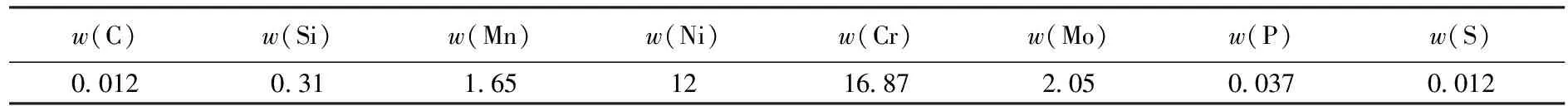

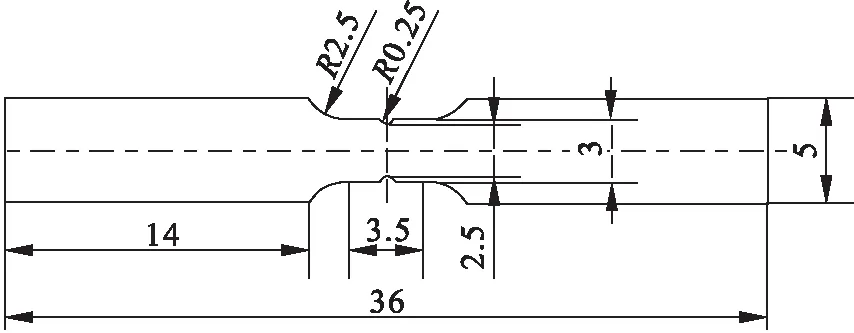

试验材料为022Cr17Ni12Mo2不锈钢,材料的化学成分如表1所示.经过1 080 ℃的保温再经水冷处理后,加工成标准板材试样,试样的尺寸(单位:mm)及形状如图1和图2所示(厚度为1 mm),试件的制备参考文献[6],理论应力集中系数参照应力集中手册[7]得到,均为2.4,处理后屈服强度σy=247 MPa,拉伸强度σb=564 MPa,杨氏模量E=200 GPa,泊松比μ=0.3.试验在EUF-1020电子万能疲劳试验机上进行,三角波形控制,标距段3.5 mm,正应力水平下降半寿命载荷的25 %即为失效.试验条件及试验结果如表2所示.

表1 316L不锈钢的化学成分

图1 半圆形缺口试件

图2 U形缺口试件

表2 疲劳试验条件及试验结果

2 有限元分析

2.1 定义材料属性

在定义材料属性的过程当中,需要将该模型解析为非线性随动硬化模型和各向同性模型,进而求解其各自参数.在针对非线性随动硬化模型中,其背应力为[5]:

(1)

εp为塑性应变;γ、c为随动硬化参数,γ为塑性变形增加时随动强化模量减小的比率,c为随动硬化模量初始值.

在针对各向同性模型分析中,屈服面半径为:

r(p)=Q(1-e-bp)

(2)

p为累积塑性应变;b、Q为等向硬化参数,b为随塑性应变发展屈服面变化的比率,Q为屈服面的最大变化值.

表3为对半圆形缺口件和U形缺口件在同一应力水平加载条件下试验数据拟合结果.

表3 材料的弹性及硬化常数

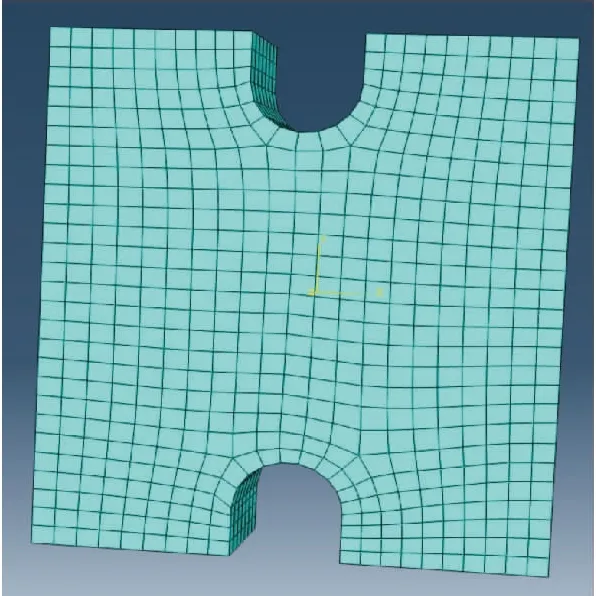

2.2 模型建立和网格划分

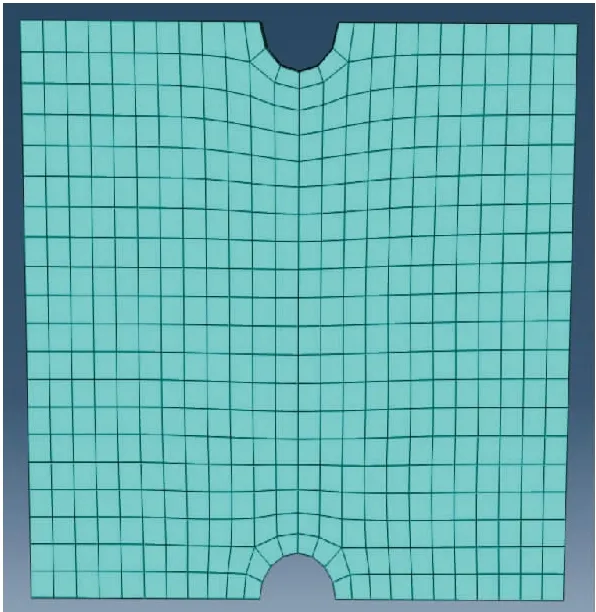

取半圆形缺口件和U形缺口件的标距段进行模拟试验,将中轴型算法定义为网格属性,此算法可在两种缺口形式的试件缺口根部利用最小网格进行过渡.其中,半圆形缺口件的模型单元数为2 796,模型节点为4 987;U形缺口件的模型单元数为3 587,模型节点数为6 831.具体模型实例如图3、图4所示.

图3 半圆形缺口件有限元模型及网格

图4 U形缺口件有限元模型及网格

2.3 有限元模拟结果分析

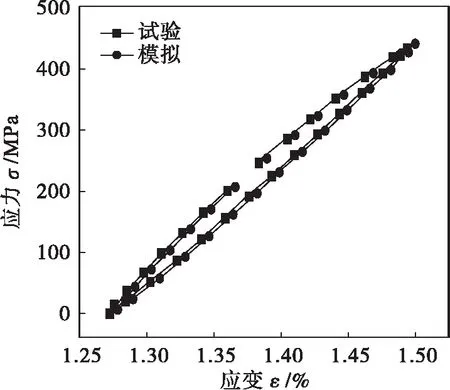

将疲劳试验结果和有限元模拟结果绘制于同一张图中,其面载荷为442 MPa,循环周次为200圈.对比结果如图5、图6所示.

对比分析试验结果与有限元模拟结果,对于半圆形缺口件,模拟结果与试验结果的最大应力值误差为2.1 %,最大应变值误差为1.8 %;对于U形缺口件,模拟结果与试验结果的最大应力值误差为3.6 %,最大应变值误差为9.7 %.

图5 半圆形缺口件模拟结果与试验结果对比

图6 U形缺口件模拟结果与试验结果对比

3 结 论

针对022Cr17Ni12Mo2不锈钢半圆形缺口件和U形缺口试件进行了应力控制低周疲劳试验和有限元模拟试验,并对比其结果,得到以下结论:

(1) 对022Cr17Ni12Mo2不锈钢进行有限元分析时,采用非线性随动硬化模型以及各向同性模型;将应力转换为面载荷后运用Abaqus中的Function功能进行载荷加载来实现试验要求,结果表明材料属性定义及边界条件的应用均合理;

(2) 对比模拟路径结果与试验路径可以看出:有限元模拟能很好地实现试验路径,模拟得到的应力应变滞回线与试验结果存在着不同程度的误差,但就整体而言模拟结果比较满意.

[1] 金丹,田大将,王巍,等.非比例载荷下缺口件疲劳寿命预测[J].工程力学,2014,31(10):212-215.

[2] 蒋春松,彭金方,沈明学,等.316L不锈钢构件弯曲微动的有限元模拟及其疲劳寿命预测[J].机械工程材料,2013,37(8):81-84.

[3] 张星,王鹤峰,袁国政,等.基于纳米压痕试验的316L不锈钢表面钛、TiN薄膜结合性能的有限元模拟[J].机械工程材料,2013,37(9):90-95.

[4] 周强.低周疲劳下切口类缺陷的疲劳特性研究[D].兰州:兰州理工大学,2013:43-46.

[5] 李江华.DSA效应对316L不锈钢多轴低周疲劳特性的影响[D].沈阳:沈阳化工大学,2016:33.

[6] 吴启舟,李江华,缑之飞,等.022Cr17Ni12Mo2不锈钢缺口试样的疲劳寿命预测[J].机械工程材料,2015,39(12):55-58

[7] 西田正孝.应力集中[M].李安定,译.北京:机械工业出版社,1983:57.