基于图像法喷动床内空隙率研究

陈翠玲,马梦祥,于 洋,杨浩楠,孔 禹

华北电力大学,河北 保定 071003

基于图像法喷动床内空隙率研究

陈翠玲,马梦祥,于 洋,杨浩楠,孔 禹

华北电力大学,河北 保定 071003

利用图像二值化方法处理图片,并采用Matlab编程实现空隙率的测量,从微观层次分析空隙率对喷动流化床内流动状态的影响。研究了颗粒粒径、喷口数量和表观气速对空隙率分布的影响。结果表明,增大表观气速使床层底部的稀相区增大,床层膨胀高度增加,空隙率也随之增加。增大颗粒粒径会增大最小临界流化速率,所以在其达到流化状态后流化床内颗粒粒径增大,床内喷动区空隙率减小比较明显。在相同条件下,与单喷口相比双喷口在床层底部附近存在合并射流,同时颗粒能到达的高度显著增加,底部两侧停滞区面积减小。结合对空隙率的分析,提出一种新的表征流化床内流化状态的参数(流化指数),可以直观地表示流化床内颗粒的流化状态。

空隙率 喷动床 流化指数 二值化

气固两相流流动过程中包括气相、固相以及气-固界面间的运动,因此,描述气固两相流的参数较多,如空隙率、密度、相对密度、流速、粒径分布和气泡尺寸等。在气固两相流中,气体穿过颗粒时的传热、传质、流速及压降等均受空隙率的影响。Rieck等[1]研究了流化床内空隙率对颗粒涂层干燥的影响,重点分析了空隙率和干燥条件之间的关系。韩宗捷[2]从空隙率结构方面研究了颗粒团聚物的微观结构,从空隙结构来分析团聚物空隙率的变化。陈树军等[3]研究了流化床内空隙率大小的分布,发现了空隙率的大小对吸附罐出口处的甲烷物质的量分数有较大的影响。虽然科研工作者对流化床的空隙率做了大量的研究[4-6],但对空隙率的定量分析鲜有报道。

空隙率的测量方法很多,主流方法有图像法、电学法和光学法等。贡益明等[7,8]采用电容层析成像法对空隙率测量,实现了空隙率测量方面的实时性和高测量精度,但电容层析成像法主要用于气液两相流空隙率测量。由于图像法的直观性和无干扰性等优点,已有部分学者将其应用到流化床内空隙率的研究领域。周云龙等[9,10]采用数字图像处理技术检测流化床内空隙率分布。赵永志等[11]利用图像二值化和数学形态学理论求取图像的边界特征,取得了较好的效果。孙少林等[12]对几种常用的二值化方法进行仿真研究,阐明了各种算法的优缺点。付玉虎等[13]将二值化方法对指纹图像进行预处理,精确度达到指纹识别系统的要求。

为了获得喷动床内空隙率,首先对所拍摄实验图片进行不均匀光照纠正,再利用图像法根据图片内像素的不同识别颗粒和背景,采用最大类间方差法来实现图像的二值化。最大类间方差法是由日本学者大津于1979年提出的,是一种自适应的阈值确定的方法。它是按图像的灰度特性,将图像分成背景和目标两部分。背景和目标之间的类间方差越大,使类间方差最大的分割意味着错分概率最小。因此,本工作利用图像二值化方法处理图片,并采用 Matlab编程实现空隙率的测量,详细地研究了喷动床内空隙率的分布情况。

1 实验对象及参数

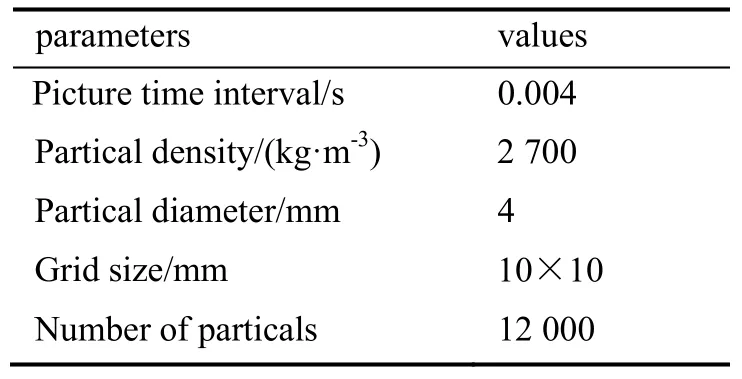

所搭建的喷动床冷态实验系统包括喷动床本体、空气压缩机、稳压装置、流量计、高速摄像机和计算机等。进行实验的喷动床本体为准二维矩形喷动床,材质为高透明的亚克力板。其中,进风口直径与管径相同,均为10 mm,在喷动床底座上安装几个螺栓固定在黑色的支架上,防止实验过程中床体的晃动,在喷口处设置有过滤网保证颗粒不会掉落。制作好的单喷口和双喷口喷动床尺寸一致,具体尺寸均为150 mm×16 mm×900 mm。其中,单喷口喷动床的喷口设置在床底面70~80 mm处;双喷口喷动床的喷口设置在30~40 mm和110~120 mm处。实验采用250帧高速连拍,图片分辨率高达1 280×800像素。为了保证拍摄图片的质量,光源采用功率为1 000 W的摄像专用灯。实验相关参数见表1。

表1 实验相关参数Table 1 Physical parameters and their values

实验开始将颗粒从床体顶部注入床内,颗粒在床内自由下落,待自然堆积一定高度作为初始状态。通过拍得的图像分析喷动床内颗粒的流动特性。通过高速摄像相机瞬间捕捉颗粒的位置,利用一系列的图像处理方法,在Matlab图像处理模块中得到清晰的二值化颗粒图像,计算出空隙率在床内的分布。

2 结果与讨论

2.1 空隙率处理结果验证

空隙率理论值计算:

式中:ɛ为未喷入气体之前全床内平均空隙率理论值;N为喷动床内总颗粒数,数值为12 000;Vn为单个颗粒体积;V为喷动床体积。计算可得ɛ为0.851。

利用图像法处理后的空隙率:

式中:ε′为流化状态下随机选择某一个时刻,通过图像法处理得到的全床内平均空隙率;np为床内划分网格数;εp为单个网格内空隙率。计算得到ε′为0.838,与ɛ的相对误差为3.9%,说明本工作利用图像法处理计算空隙率可靠。

2.2 空隙率在流化床内分布

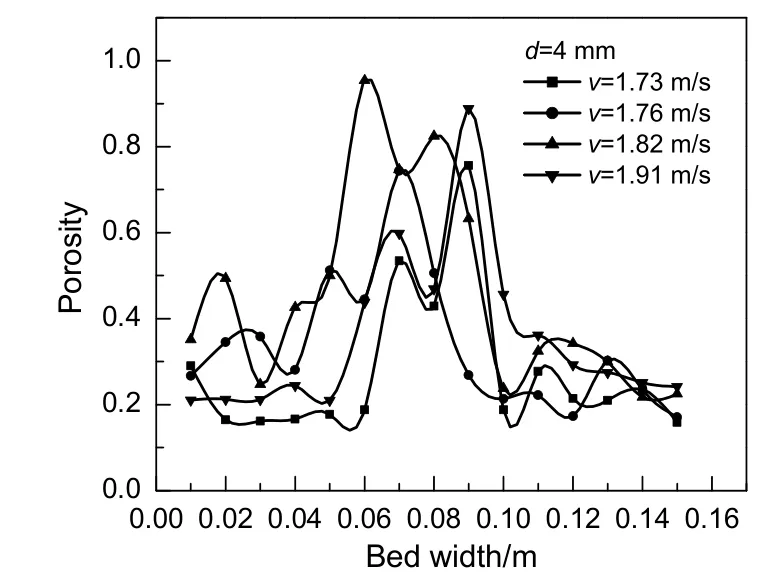

图1和2是时间为1 s、床层高度为0.1 m时,单喷口不同风速下径向网络标记和空隙率沿床宽方向的分布。从整体趋势来看,空隙率随风速的增加而增大,在床层中心轴线位置(图2横坐标0.075 m)空隙率达到最大。由于气流的走向不可能严格按照垂直向上的运动,所以从微观层次对空隙率进行定量分析,从图1可以很清晰地看出,径向空隙率的最大值出现的位置。在喷动区气流的卷吸以及壁面和颗粒的约束作用引起两侧壁面出现向下流动和交错的漩涡,导致喷动气流左右摆动,使得空隙率沿床宽方向的不对称分布。因此,径向最大空隙率出现的位置会有所不同。观察图1还可以发现,膨胀床高随表观气速的增大而增高,这也导致全床存在颗粒的网格随表观气速的增大而增多,这与图2结果一致。

图1 单喷口不同风速下床高为0.1 m时径向网格标记Fig.1 Radial grid markings for a single jet spouted bed at the height of 0.1 m at different wind speeds

图2 单喷口不同风速下床高空隙率沿径向的分布Fig.2 The distribution of porosity in the radial direction at different wind speeds in a single jet spouted bed

图3和4是时间为1 s、床层高度为0.1 m时,双喷口不同风速下径向网络标记和空隙率沿床宽方向的分布。随着风速的增加,喷动区空隙率显著增大。主要原因:一是较大的喷动速率使射流深度增加,稀相区上移;二是喷动气速的增大,在相同的床宽和静床高下,两股射流在喷动区的合并频率变快。从图4可以看出,当表观气速为1.65 m/s时,未达到最小流化速率,空隙率整体偏小。当表观气速为1.76 m/s时,相对于其他几个风速下空隙率沿床宽方向变化不大,这是因为两股射流在此区域内交叉合并,两股射流间相互引射作用增强,此区域内颗粒上下运动速率加快,所以在该床高下的网格空隙率沿床宽方向较大且分布均匀。随着风速的增大,喷动床内喷动区扩大,这是由于喷动气速的增加会导致喷动区气速与环核流动区表观气速差变大,而卷吸进入喷动区的颗粒量受速率差影响,故喷动区域扩大,空隙率整体水平上增加。从图4还可以看出,较低风速时,当床高低于0.1 m两射流都存在,随着风速的增加合并射流的高度降低,从图3中可以看出,当表观气速为1.86 m/s时,在床高为0.02 m形成了合并射流。风速增大导致气固间的相互作用力增强,使得气泡通过频率增加,从而反映为空隙率的增大。

图3 双喷口不同风速下床高为0.1 m时径向网格标记Fig.3 Radial grid markings for a double jets spouted bed at the height of 0.1 m at different wind speeds

图4 不同风速下双喷口喷动床空隙率沿径向的分布Fig.4 The distribution of porosity in the radial direction at different wind speeds in a double jets spouted bed

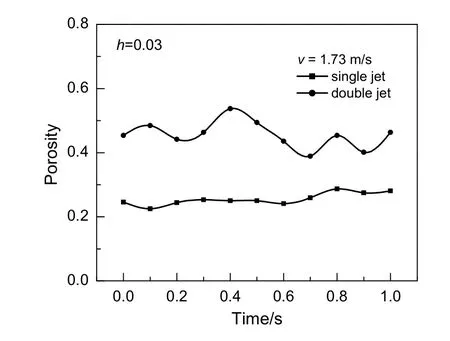

单喷口和双喷口近壁面处,床高为0.03 m时,单个网格内空隙率随时间的变化情况见图5。由图可知,在靠近壁面流化床底部区域的停滞区内该网格内空隙率大小基本不随时间变化,喷动床为双喷口时,空隙率的整体大小大于单喷口,这是由于双喷口喷动床内该网格距离喷口位置较近,受喷动速率的影响较大,空隙率也会随之增大。

图5 近壁处单个网格内空隙率随时间的分布Fig.5 Distribution of porosity with time in a single grid near the wall

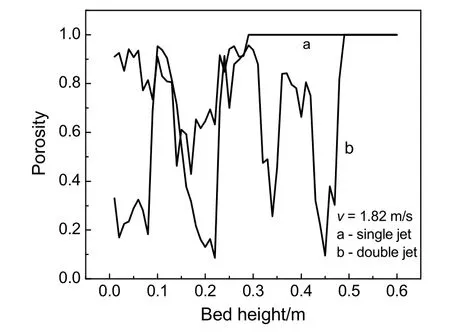

图6 喷动床中心区域沿床高方向空隙率的变化Fig.6 The change of porosity in the center of the spouted bed

单喷口和双喷口喷动床在t为1 s,表观气速为1.82 m/s时,在喷动床中心轴线处沿床高方向空隙率的变化情况见图6。从图中可以看出,相同表观气速下,单喷口喷动床的膨胀床高(0.285 m)小于双喷口喷动床的膨胀床高(0.490 m)。这是因为双喷口的喷动射流更加均匀,参与运动的颗粒增多。单喷口空隙率随床高先减小后增大,这是因为所选位置为喷口所在的床轴线区域,气体由喷口进入流化床底部,空隙率接近1,随着床高的增加由于颗粒的卷吸作用颗粒进入该区域,所以空隙率会先降低。双喷口喷动床轴线区域空隙率由于床内流动的不稳定性呈现比较强的波动现象。床轴线区域底部位置的空隙率接近最小流化速率下的空隙率,这是因为该区域为两射流间的密相区几乎看不到颗粒的运动。从图中看出,在双喷口喷动床床高为0.12 m左右,空隙率有一个很明显的增大,这是因为在该区域为射流合并区,即两股射流在该区域交叉合并,气固间的相互作用增强,在该区域的空隙率会明显增大。

2.3 流化指数分布

流化指数(If)的大小表征流化床内的流化状态,流化指数为0时,床内颗粒不参与运动;数值越大,颗粒运动越剧烈,流化指数为1时,达到完全的流化状态;一般情况下,流化指数会在一个动态区域值内,此时床内处于相对稳定的流化过程。根据文献[14]计算 If,针对已有的实验数据对其进行改进:

式中:np为喷动床内划分网格数;εp和εp0为该网格当前时刻和初始时刻的空隙率。

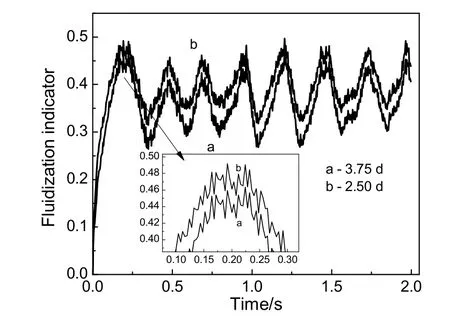

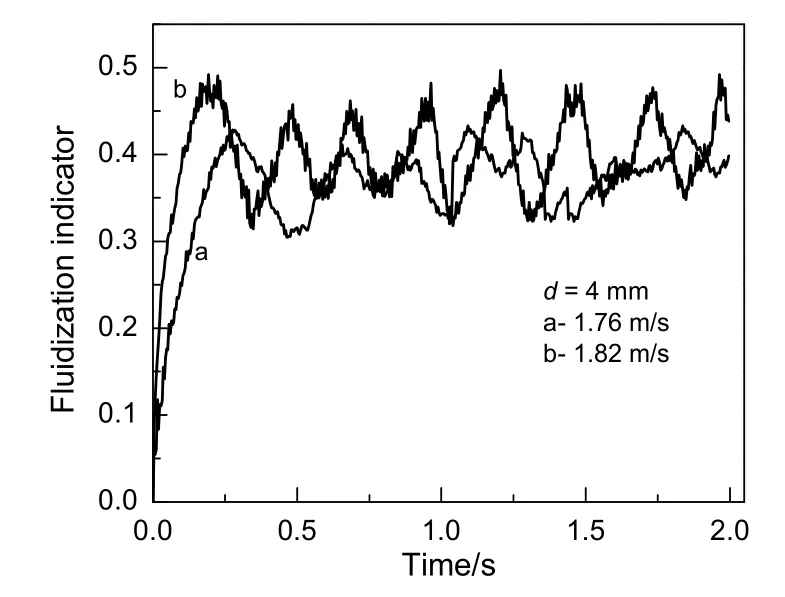

首先进行网格无关性验证,采用2.5倍和3.75倍直径大小的正方形网格。表观气速为1.82 m/s时,不同网格尺寸下流化指数的分布情况见图7。由图7中的局部放大区域可以看出,不同网格尺寸下达到流化态所需的时间一致,而且两种网格下流化指数的大小波动趋势相同,由此说明不同大小的网格对流化指数影响较小。图8是单喷口不同风速下流化指数分布。从图中可以看出,随着表观气速的增加,达到流化状态的时间缩短,流化指数的均值增大。这是因为增大表观气速使得气体的穿透能力增强,中心喷射区的卷吸气体的能力随之增强,颗粒所受气体的曳力增大。因此,随着表观气速增大流化指数也增加。

图7 不同网格大小下流化指数随时间分布Fig.7 Distribution of fluidization index with time at different grid sizes

图8 不同风速下流化指数随时间分布Fig.8 Distribution of fluidization index with time at different wind speeds

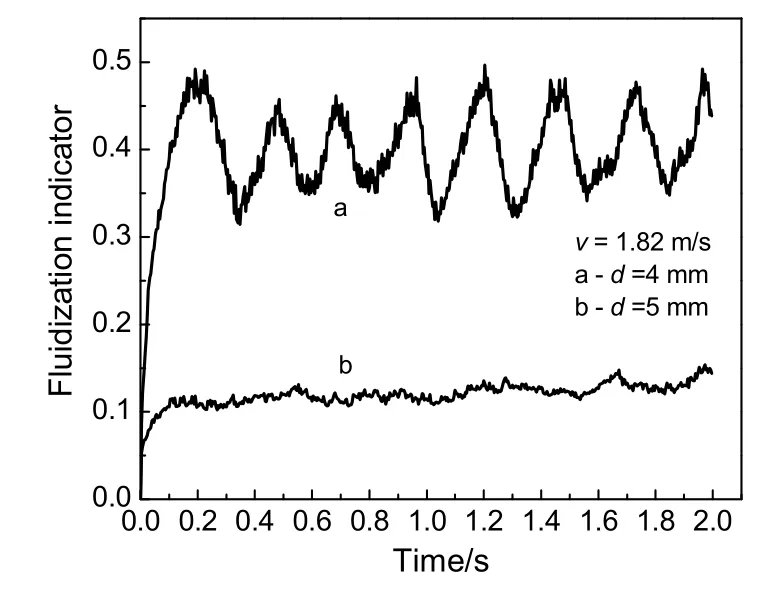

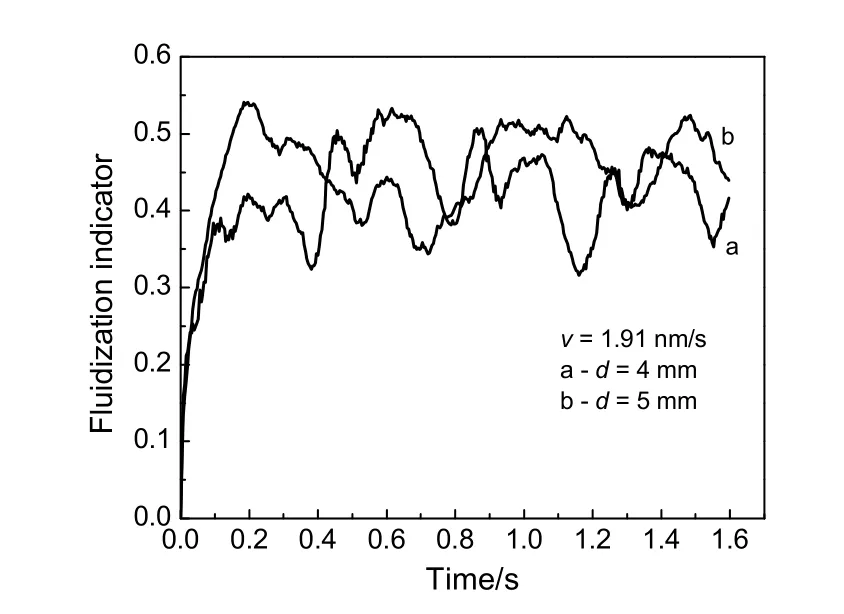

图9为风速在1.82 m/s时,不同粒径下流化指数随时间变化的分布情况。由图可知,粒径5 mm的颗粒相对于粒径为4 mm的颗粒,其流动时运动相对较为缓慢,未达到流化状态。这是因为相同密度下,粒径大的颗粒所受重力增大,最小流化速率也会随之增加,所以粒径为5 mm时的最小流化速率大于1.82 m/s。图10为表观气速1.91 m/s时不同粒径的流化指数分布。由图可知,流化床内达到流化状态以后颗粒粒径对流化指数大小没有影响。在相同表观气速条件下,大粒径颗粒达到流化状态所需的时间晚于小粒径。这主要因为大粒径的颗粒质量大,导致颗粒向上的加速度相对较小,颗粒速率增加较缓慢,所以达到流化状态的时间会滞后于小颗粒。

图9 不同粒径下流化指数随时间变化分布Fig.9 Distribution of fluidization index with time at different partide sizes at superficial gas velocity of 1.82 m/s

图10 不同粒径下流化指数随时间变化分布Fig.10 Distribution of fluidization index with time at different partide sizes at superficial gas velocity of 1.91 m/s

3 结 论

a)在流化床内空隙率表现为时间和空间上的不均匀性。空隙率沿喷动床径向分布表现为中心区域较大,越靠近壁面空隙率越小,到达壁面区域时空隙率达到最小,随着床层高度的增加喷动床内空隙沿径向分布更加不均匀。将图像二值法应用到流化床实验图片的处理,具有较强的实用性,不仅操作简单而且准确度较高,实现了对喷动床内空隙率的定量分析。增大喷动气速,床层的膨胀高度增加,空隙率也随之增大。在相同条件下,双喷口内空隙率的分布优于单喷口,床层均匀性好。

b)流化指数是依据网格内空隙率大小得到的,用来表征床内流化状态的指数,是对空隙率分布的进一步分析和研究,随着喷动气速的增加,流化指数达到动态稳定的时间提前,所以通过流化指数随时间的分布可以清晰地判断出流化床内的流化状态,可以更加清晰地了解流化床内的流化特性。

[1]Rieck C, Hoffmann T, Bück A, et al.Influence of drying conditions on layer porosity in fluidized bed spray granulation[J].Powder Technology, 2015, 272: 120-131.

[2]韩宗捷.流化床气固两相流中超细颗粒聚团行为研究[D].哈尔滨: 哈尔滨工业大学, 2013.

[3]陈树军, 陶致成, 付 越, 等.吸附罐空隙率对天然气脱CO2性能的影响[J].化工进展, 2017, 36(2): 435-441.Chen Shujun, Tao Zhicheng, Fu Yue, et al.Effect of adsorption column porosity on removing CO2from natural gas[J].Chemical Industry and Engineering Progress, 2017, 36(2): 435-441.

[4]孔祥伟, 林元华, 邱伊婕, 等.虚拟质量力对酸性气体-钻井液两相流波速的影响[J].计算力学学报, 2014, 31(5): 622-627.Kong Xiangwei, Lin Yuanghua, Qiu Yijie, et al.Influence of virtual mass force on two-phase wave velocity in acid gas and mud[J].Chinese Journal of Computational Mechanics, 2014, 31(5): 622-627.

[5]燕兰玲, 祝京旭, 蓝兴英, 等.两种新型流化床-高密度循环流化床和循环湍动流化床的对比分析[J].化工学报, 2014, 65(7):2495-2503.Yan Lanling, Zhu Jingxu, Lan Xingying, et al.Comparative study of two novel fluidized beds-HDCFB and CTFB[J].Journal of Chemical Industry and Engineering, 2014, 65(7): 2495-2503.

[6]董亚超, 王泉海, 董亚群, 等.60米高循环流化床内物料浓度分布的冷态试验[J].化工进展, 2015, 34(3): 671-674.Dong Yachao, Wang Quanhai, Dong Yaqun, et al.Experimental study on solids concentration distribution characteristics in a 60-meter-high cold circulating fluidized bed[J].Chemical Industry and Engineering Progress, 2015, 34(3): 671-674.

[7]贡益明.气液两相流空隙率测量方法研究[D].南京: 南京理工大学, 2014.

[8]黄志尧, 王保良, 李海青.用于两相流流型显示和空隙率测量的电容层析成像技术[J].化工学报, 2001, 52(11): 1035-1038.Huang Zhiyao, Wang Baoliang, Li Haiqing.Applications of electrical capacitance tomography technique to flow pattern display and voidage measurement of two-phase flow[J].Journal of Chemical Industry and Engineering, 2001, 52(11): 1035-1038.

[9]周云龙, 范振儒.流化床气固稀相流动体积空隙率的图像检测方法[J].化学反应工程与工艺, 2009, 25(5): 431-436.Zhou Yunlong, Fan Zhenru.Measurement method of volume voidage in dilute gas-solid flow of fluidized bed based on image processing[J].Chemical Reaction Engineering and Technology, 2009, 25(5): 431-436.

[10]周云龙, 彭 颖.基于图像法的稀相气-固两相流混合比及空隙率分析[J].化工自动化及仪表, 2013, 40(10): 1270-1275.Zhou Yunlong, Peng Ying.Analysis of dilute phase fas-solid flow mix ratio and void fraction based on image method[J].Control and Instruments in Chemical Industry, 2013, 40(10): 1270-1275.

[11]赵永志, 彭国华.一种有效的图像二值化方法[J].科学技术与工程, 2007, 7(1): 139-141.Zhao Yongzhi, Peng Guohua.The design and realization of the SOCKET component in embedded LINUX[J].Science Technology and Engineering, 2007, 7(1): 139-141.

[12]孙少林, 马志强, 汤 伟.灰度图像二值化算法研究[J].价值工程, 2010, 29(5): 142-143.Sun Shaolin, Ma Zhiqiang, Tang Wei.Research on gray-level image binarization algorithms[J].Value Engineering, 2010, 29(5):142-143.

[13]付玉虎, 杜月荣, 李哲哲.基于方向图和Gabor滤波的指纹预处理算法[J].计算机与现代化, 2014, 221(1): 81-85.Fu Yuhu, Du Yuerong, Li Zhezhe.Preprocessing algorithm for fingerprint image based on orientation and gabor filter[J].Computer and Modernization, 2014, 221(1): 81-85.

[14]Al-Arkawazi S, Marie C, Benhabib K, et al.Modeling the hydrodynamic forces between fluid-granular medium by coupling DEM-CFD[J].Chemical Engineering Research and Design, 2017, 117: 439-447.

Study on Porosity in Spouted Fluidized Bed Based on the Digital Image Analysis Method

Chen Cuiling, Ma Mengxiang, Yu Yang, Yang Haonan, Kong Yu

North China Electric Power University, Baoding 071003, China

The image binarization method was used to process the picture and the measurement of porosity was realized by Matlab programming.The effect of the porosity on the flow state in the spouted fluidized bed was analyzed from the micro perspective.The effects of particle size, nozzle number and superficial gas velocity on the porosity distribution were studied.The results showed that the dilute phase area at the bottom of the bed increased with the increase of the apparent gas velocity.Furthermore, the height of bed and porosity also increased.The minimum critical fluidization rate would increase with the increase of particle size, therefore, the particle size of the fluidized bed increased when it reached the fluidized state, and the porosity of the spouted zone decreased significantly.Under the same conditions, compared with the single nozzle, the double nozzle had a combined jet near the bottom of the bed, the height which the particles could reach significantly increased, and the dead zone on both sides of the bottom decreased.Based on the analysis of porosity, a new parameter, fluidization index was proposed, to characterize the fluidization state in a fluidized bed, and could visually represent the fluidization state of the particles in the fluidized bed.

porosity; spouted bed; fluidization index; binarization

TQ015.9

A

1001—7631 ( 2017 ) 04—0343—06

10.11730/j.issn.1001-7631.2017.04.0343.06

2017-07-03;

2017-08-07。

陈翠玲(1989—),女,硕士研究生,通讯联系人。E-mail: 18330299289@163.com。