铁酸盐系列丁烯氧化脱氢催化剂研究进展

卜婷婷,苟文甲,周金波,马艳捷,董炳利

中国石油石油化工研究院 兰州化工研究中心,甘肃 兰州 730060

综 述

铁酸盐系列丁烯氧化脱氢催化剂研究进展

卜婷婷,苟文甲,周金波,马艳捷,董炳利

中国石油石油化工研究院 兰州化工研究中心,甘肃 兰州 730060

综述了铁酸盐系列催化剂(Fe系催化剂)在丁烯氧化脱氢反应中的应用研究进展,介绍了Fe系催化剂的活性中心和氧化脱氢机理,分析了催化剂的失活原因,详述了助剂对 Fe系催化剂催化性能的影响,并对Fe系催化剂的发展方向进行了展望。开发出高反应活性、高选择性和高强度的新一代Fe系丁烯氧化脱氢制丁二烯的高效催化剂,是今后的主要研究方向,同时,开发资源利用率高、低投资、低生产成本和废水量少的丁烯氧化脱氢工艺也非常关键。

丁烯氧化脱氢 铁酸盐催化剂 机理 失活

丁二烯是仅次于乙烯和丙烯的重要石油化工基础原料,主要用于生产合成橡胶、树脂和一些化工产品,用途广泛。传统的丁二烯生产方法主要是对乙烯裂解副产的C4馏分进行抽提分离所得,但随着乙烯裂解装置原料的轻质化,丁二烯的产量大幅减少,同时,橡胶行业的快速发展对丁二烯的需求量越来越大。另外,天然气取代液化气作为燃料后,富余的C4需寻求高附加值利用。因此,丁烯氧化脱氢制丁二烯技术受到大家的普遍关注[1]。丁烯脱氢制丁二烯主要有催化脱氢工艺和氧化脱氢工艺,丁烯催化脱氢制丁二烯是强吸热反应,受热力学平衡的制约,应用较少。而丁烯氧化脱氢工艺在热力学上是强放热反应,可自发进行,且反应平衡常数较大,使用广泛[2]。与丁烯催化脱氢相比,氧化脱氢工艺使用的蒸汽和原料均有所减少,有效地提高了原料利用率,而空气的加入打破了热力学平衡的制约,提高了正丁烯转化率和丁二烯收率。丁烯氧化脱氢制丁二烯所使用的催化剂主要有钼酸铋系列[3-5]、铁酸盐尖晶石系列[6,7]以及其他类催化剂[8-13],其中,铁酸盐催化剂具有活性高、选择性高、含氧化合物生成率低和无毒等优势,应用前景广阔,研究较多。本工作主要综述了丁烯氧化脱氢铁酸盐系列催化剂(以下简称Fe系催化剂)的应用研究进展。

1 Fe系催化剂丁烯氧化脱氢的研究

早在二十世纪六十年代初,美国德克萨斯石油化学公司[14]就开发了OXO-D工艺,催化剂为负载Zn,Mn或Mg的尖晶石型Fe系催化剂,此类催化剂选择性高且使用周期长。2009年,日本三菱化学公司[15]开发的丁烯氧化脱氢工艺BTcB及高选择性催化剂,其优势在于减少了丁烯氧化脱氢生产中产生的 80%的废水量。另外,日本的旭化成公司[16]开发的氧化脱氢技术 BBFLEX,具有低成本、高收率的优势,已在2014年建立装置,投入使用。韩国[17]采用双床式连续流动反应器,同时使用钼酸铋催化剂和铁酸锌催化剂,达到了两种催化剂不被物理混合的要求。德国巴斯夫公司[18]开发的混合金属氧化物催化剂,活性和选择性均很高。

我国在丁烯氧化脱氢领域起步较早,1981年,中国科学院兰州化学物理研究所[19](以下简称兰州化物所)成功研发了H-198型ZnCrFe2O4尖晶石催化剂,该催化剂具有高活性、高选择性和低含氧化合物生成率等优势,于1983年实现了工业化应用。同时期,燕山橡胶厂研发的无铬B-02催化剂[20],成本低,反应温度宽,无工业放大效应,降低了对环境的污染。随后,兰州化物所[21]研发出新型无铬铁系W-201催化剂,其催化活性优于H-198催化剂,且稳定性好,丁二烯的收率提高了3%~5%。为了进一步提高催化剂的性能,兰州化物所[22]又开发出无铬铁系R-109催化剂,在丁二烯选择性相同的前提下,丁二烯收率较 W-201催化剂提高 3%~5%。近几年,兰州化物所[23]再次研制出新一代丁烯氧化脱氢LH-39催化剂,其催化性能得到进一步提高,丁烯转化率可达82.3%,丁二烯选择性95.5%,丁二烯收率77.8%,目前还在实验研究阶段。

在丁烯氧化脱氢技术的发展过程中,Fe系催化剂的研发一直处于核心地位,开发高活性、高选择性和高稳定性的催化剂是研究工作的主要方向。同时,开发低投资、低成本和高效的催化剂生产工艺,也十分必要。

2 Fe系催化剂丁烯氧化脱氢的活性位

丁烯在金属氧化物的催化作用下进行氧化脱氢制丁二烯,主要是通过氧化物中金属离子的氧化还原循环来完成[24]。研究表明,Fe系催化剂表面存在3种活性位,分别为燃烧活性位、选择性氧化脱氢活性位和双键异构化活性位。Kung等[25]发现在Zn-Fe催化剂上,选择性氧化脱氢活性位和燃烧活性位是独立的,可根据氧化产物(丁烯的异构体、丁二烯和CO2)的量来估算两种位点的强度。结果表明,Zn-Fe催化剂上具有较强的选择氧化脱氢活性位和弱的燃烧活性位。

研究发现[26],丁烯氧化脱氢制丁二烯Fe系催化剂的活性中心是Fe3+,通常以氧化物形式存在,在温度较低时,铁氧化物主要以γ-Fe2O3的形式存在,但γ-Fe2O3的热稳定性较差,在温度高于350 ℃时,γ-Fe2O3会转变为α-Fe2O3,其中,γ-Fe2O3的活性较高。在尖晶石结构的铁氧化物中,Fe3+通常以四配位和八配位的形式存在,而催化剂的活性与外表面的四配位和八配位的Fe3+有关。在α-Fe2O3与ZnFe2O4以混合相存在时,八配位的Fe3+是活性位点。

杨凤琨等[27]研究发现,尖晶石型Fe系催化剂表面的阴/阳离子空穴的表面Fe-O原子簇应该是催化丁烯氧化脱氢反应的活性位,γ-Fe2O3表面具有此原子簇,因此催化活性较高。铁酸盐可以与过量的氧化铁形成固溶体,而在反应中,α-Fe2O3可以转化为Fe-O原子簇和铁酸盐与过量的氧化铁形成的固溶体,因此,这3种物质表面都含有Fe-O原子簇,均具有一定的催化活性。

另外,氧物种对反应也有非常重要的影响,据文献报道[28,29],在金属氧化物中氧物种以不同的形式存在,如,O-和O2-。其中,在亲电氧物种和O-的存在下,反应物易发生完全氧化,生成 CO2和 CO,而亲核的晶格 O2-物种具有选择性氧化功能,是生成丁二烯的主要氧来源。Eyubova[30]研究了在温度353~693 K氧气吸附形态以及对1-丁烯氧化脱氢反应的影响,发现氧气在催化剂NiFe2O4上的吸附形态有两种:强键合吸附和可逆吸附。而1-丁烯的选择性氧化反应中主要是强键合吸附氧起作用,一般,这种形态的吸附氧位于Fе3+与Fе3+之间的阴离子空缺位,强键合吸附氧带负电,主要是因为空缺位被Fе2+取代。

因此,Fe系催化剂的活性中心主要为Fe3+,具体的存在形式与催化剂的晶型和反应温度等因素密切相关。同时,金属氧化物中氧物种以及气相氧的吸附类型对丁烯氧化脱氢反应有重要的影响。

3 Fe系催化剂丁烯氧化脱氢反应机理

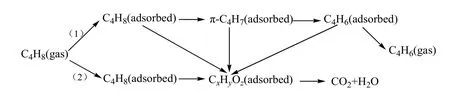

丁烯氧化脱氢反应主要有两条路径(见图1)[26]:路径1是选择氧化脱氢反应;路径2是燃烧反应,正丁烯完全氧化生成CO2和H2O。

图1 正丁烯氧化脱氢反应式 [26]Fig.1 Typical reaction scheme for the oxidative dehydrogenation of n-butene

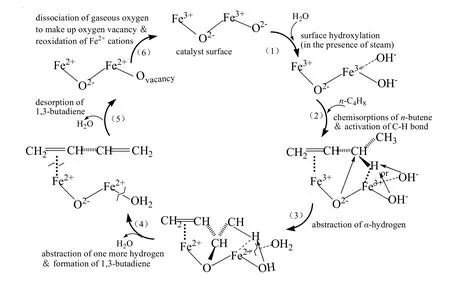

目前,普遍认可的Fe系催化剂催化正丁烯氧化脱氢反应机理是Rennarp-Massoth机理,主要有6个步骤[31,32](见图2)。(1)晶格氧表面羟基化;(2)正丁烯在催化剂表面Fe3+附近的选择氧化活性位点上吸附以及C-H键的活化;(3)吸附态正丁烯在O2-的作用下发生α-H脱除,形成π-烯丙基-氧基中间体;(4)π-烯丙基-氧基中间体的另一个H脱除,形成1,3-丁二烯;(5)1,3-丁二烯脱附;(6)气相O2分解成氧原子补充催化剂中氧空缺位,Fe2+再氧化。

图2 Fe系催化剂催化正丁烯氧化脱氢的反应机理示意[31,32]Fig.2 Typical reaction mechanism for the oxidative dehydrogenation of n-butene over ferrite-type catalyst[31,32]

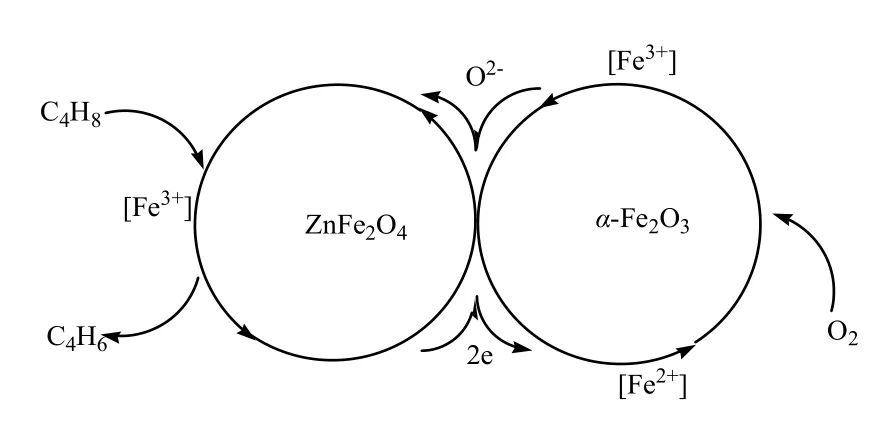

另外,Zhang等[33]分别研究了单一的ZnFe2O4,α-Fe2O3以及ZnFe2O4与α-Fe2O3形成的两相催化剂的催化性能。研究表明,两相催化剂的催化活性明显比单一相高,这是因为ZnFe2O4与α-Fe2O3间存在非常强的协同作用,ZnFe2O4主要作用是活化丁烯,而α-Fe2O3则是活化氧物种,被活化的氧物种溢出到 ZnFe2O4的表面,进而参与到氧化脱氢反应中。研究发现,α-Fe2O3中的Fe3+在氧化反应中经历了氧化还原循环,但 ZnFe2O4的 Fe3+并没有。根据Mars-Van Krevelen机理,Zhang等提出了Fe系催化剂协同作用的催化机理,如图3所示。

图3 Fe系催化剂协同作用机理[33]Fig.3 Synergetically catalytic mechanism for the ferrite catalyst[33]

4 Fe系催化剂失活

Gibson等[34]发现,随着运行时间的延长,催化剂MgFe2O4的活性和选择性显著下降。同时还发现,新鲜的MgFe2O4催化剂中含有5%的α-Fe2O3,但随着催化剂活性下降,α-Fe2O3的量减少,晶格氧被消耗,被还原的 Fe3+不能及时被再氧化,致使催化剂中 α-Fe2O3大量减少,而 Fe2+对氧化脱氢反应没有催化活性,因此,Fe3+被还原成 Fe2+是催化剂活性下降的主要原因。

徐佩若等[35]研究了催化剂Zn-Mg-Fe-O的失活机理,发现催化剂在运行中失活的原因主要是积炭的形成。因α-Fe2O3的消失、Fe和Zn离子价态的改变和晶粒烧结等原因,烧炭再生后的催化剂很难完全恢复活性。杨凤琨等[27]认为催化剂 W-201结炭主要与高温和高氧烯比有关,同时,生产催化剂的原料中杂质含量较多时,也易引起催化剂结炭,故应适当控制反应温度和原料的纯度。另外,较高温度下烧炭对催化剂活性的恢复有利。

Li等[36]研究了在温度高于400 ℃,催化剂ZnFe2O4催化丁烯氧化脱氢中丁烯的转化率随温度升高而无规律下降的原因,提出了温度诱导催化剂表面重塑机理,解释了催化剂失活的原因,即1-丁烯吸附后产生的吸附物种覆盖了活性位,在较高的反应温度下,催化剂最初的尖晶石结构转变成了由Zn2+和Fe2+组成的立方晶胞结构,导致催化剂最终失活。

综上所述,Fe系催化剂失活原因主要是[37]:(1)Fe3+被还原成 Fe2+,而 Fe2+不能及时被氧化成Fe3+,致使催化剂中α-Fe2O3大量减少,正丁烯在Fe2+上吸附会被完全氧化为 CO2,从而使催化剂活性下降,故须控制反应中Fe3+的还原程度;(2)积炭覆盖了催化剂的活性位;(3)温度太高使催化剂烧结,比表面积减小。同时,催化剂上有强酸中心时易结炭,而有强碱中心时不易结炭,但Fe系催化剂的催化活性随催化剂表面的酸性增加而增加,因此,适宜的酸性对催化剂的活性和使用周期均具有重要的影响。

5 助剂对Fe系催化剂性能的影响

Fe系催化剂的选择性依赖其结晶结构(γ-Fe2O3的活性比α-Fe2O3的活性大)、比表面积和M-O键能的强弱[38,39]。助剂的加入能够使催化剂的物性和酸碱性等发生改变,进而改善催化剂的性能(如选择性、活性、热稳定性和使用寿命等)。

在丁烯氧化脱氢反应中,催化剂表面酸性对丁烯的表面吸附和活化有明显的影响。Lee等[40]制备了含不同二价金属离子的尖晶石型Fe系催化剂MeIIFe2O4(MeII为Zn,Mg,Mn,Ni,Co和Cu),催化丁烯氧化脱氢的活性从大到小依次为 ZnFe2O4,MgFe2O4,MnFe2O4,NiFe2O4,CoFe2O4和 CuFe2O4,1,3-丁二烯的收率随着催化剂表面酸性的增强而提高。其中,催化剂CoFe2O4和CuFe2O4易发生整体氧化,活性最差[41]。唐晓丽等[42]利用不同的二价金属(如Mg,Ni,Co,Cu和Ca等)对催化剂ZnFe2O4进行改性。研究发现,Mg的加入对催化剂ZnFe2O4的改性效果最显著,在Zn与Mg物质的量之比为3∶1时,1-丁烯转化率为90.3%,丁二烯选择性和收率分别为92.7%和83.8%。这主要是因为Mg的加入使催化剂的比表面积增大,孔径减小,酸量增强,从而使改性后的催化剂催化活性更高。催化剂MeIIFe2O4催化丁烯氧化脱氢的活性主要依赖于二价金属,其中Zn的效果最佳。MeIIMexIIIFe2-xO4催化剂,不仅包含二价金属,也含有三价金属离子,关于此类催化剂活性的研究也有报道。

Lee等[32]制备了含Fe,Al,Cr,Mn和Co的ZnMeIIIFeO4催化剂,并考察了其催化正丁烯氧化脱氢的性能。研究发现,三价金属的加入增加了催化剂ZnMeIIIFeO4表面的弱酸强度,从而提高了催化剂的脱氢活性,1,3-丁二烯的收率也随之增加,催化剂ZnMeIIIFeO4的活性从大到小依次为ZnFeFeO4,ZnFe2O4,ZnAlFeO4,ZnCrFeO4,ZnMnFeO4和 ZnCoFeO4,1,3-丁二烯的收率从高到低依次为ZnFeFeO4(ZnFe2O4),ZnAlFeO4,ZnCrFeO4,ZnMnFeO4和 ZnCoFeO4。

不同类型及价态金属组分的加入,对Fe系催化剂的催化性能都有一定程度的改善。另外研究表明,非金属组分的引入也会对催化剂的活性、稳定性和使用寿命等有非常重要的影响。Chung等[43]发现在锌铁催化剂中加入含磷化合物可以有效地提高催化剂的活性和使用周期,适量的含磷化合物可以有效地抑制催化剂中的Fe3+被还原成Fe2+,从而提升催化剂的稳定性。Lee等[44]在催化剂ZnFe2O4中加入少量的CsxH3xPW12O40,发现催化体系ZnFe2O4-CsxH3xPW12O40的催化性能有明显的提升,这主要与CsxH3xPW12O40表面酸性有关,其中,Cs2.5H0.5PW12O40具有最大的表面酸性,在正丁烯吸附和形成 π-烯丙基中间体过程中起到了非常重要的作用,可作为非常有效的助剂和稀释剂来提高催化剂ZnFe2O4的活性。同时,Lee等[45]研究了经硫酸化处理的ZnFe2O4催化剂催化正丁烯氧化脱氢性能。与未处理的ZnFe2O4催化剂相比,硫酸化的ZnFe2O4催化剂表现出更好的正丁烯氧化脱氢催化效果,原因主要有两点,一方面通过增加催化剂表面的酸性而加强催化剂活性,另一方面通过减少催化剂表面的弱碱氧来抑制燃烧位的活性。

除了化学影响外,还有一些结构助剂,有利于抑制催化剂烧结,阻止氧化物表面Fe离子的流失,保护铁氧化物的晶形,同时可以改变催化体系的电子分布。Toledo等[46]将Al引入到锌铁催化剂中形成ZnFe2-xAlxO4(x小于等于1.0),分别在550和750 ℃下焙烧,通过X射线衍射(XRD)分析发现,A13+取代了尖晶石结构中八配位的Fe3+,随着Al量的增加,晶粒尺寸变小,Fe3+周围的电子密度分布对称性下降,这可能与八配位点周边Al的空间调节有关。这有利于Fe3+将电子转移给O2-形成Fe-O键,活化正丁烯发生C-H键断裂,提高丁烯氧化脱氢的活性。

6 结 语

丁烯氧化脱氢Fe系催化剂具有活性高,选择性高,含氧化合物生成率低和无毒等优势,应用非常广,但也存在一些问题,如催化剂强度不够,损耗率高,生产过程中产生污水量大等,都亟待解决。

催化剂的研发是丁烯氧化脱氢技术持续发展的重要组成部分,因此,进一步调变现有催化剂的主要活性组分含量,选择适宜的助剂组分进行复配,开发出高反应活性、高选择性和高强度的新一代Fe系丁烯氧化脱氢制丁二烯的高效催化剂,控制丁烯氧化脱氢反应氧化的深度,提高丁二烯的选择性和收率,同时降低催化剂的生产成本,是今后的主要研究方向。同时,现有丁烯氧化脱氢工艺,虽然在减少废水量方面已经取得了一定的进展,但仍需进一步控制水蒸气的使用量,进而降低能耗,因此,开发资源利用率高、低投资、低成本、废水量少的丁烯氧化脱氢工艺也非常关键,这对丁烯氧化脱氢制丁二烯技术的发展意义重大。

[1]杨 英, 肖立桢.丁烯氧化脱氢制丁二烯技术进展及经济性分析[J].石油化工技术与经济, 2016, 32(4): 14-18.Yang Ying, Xiao Lizhen.Analysis on technical progress and economy of butylene oxidative dehydrogenation to butadiene[J].Technology & Economics in Petrochemicals, 2016, 32(4): 14-18.

[2]Eunpyo H, Jung-Hyun P, Chae-Ho S.Oxidative dehydrogenation of n-butenes to 1,3-butadiene over bismuth molybdate and ferrite catalysts: a review[J].Catalysis Surveys from Asia, 2016, 20(1): 23-33.

[3]Park J H, Noh H, Park J W, et al.Effects of iron content on bismuth molybdate for the oxidative dehydrogenation of n-butenes to 1,3-butadiene[J].Applied Catalysis A: General, 2012, 431: 137-143.

[4]Park J H, Row K, Shin C H.Oxidative dehydrogenation of 1-butene to 1,3-butadiene over BiFe0.65NixMo oxide catalysts:effect of nickel content[J].Catalysis Communications, 2013, 31: 76-80.

[5]Sobolev V I, Koltunov Y K, Zenkovets G A.Oxidative dehydrogenation of 1-butene to 1,3-butadiene over a multicomponent bismuth molybdate catalyst: in fl uence of C3-C4 hydrocarbons[J].Catalysis Letter, 2017, 147(2): 310- 317.

[6]Toledo J A, Bosch P, Valenzuela M A, et al.Oxidative dehydrogenation of 1-butene over Zn-Al ferrites[J].Journal of Molecular Catalysis A: Chemical, 1997, 125(1): 53-62.

[7]Toledo-Antonio J A, Nava N, Martínez M, et al.Correlation between the magnetism of non-stoichiometric zinc ferrites and their catalytic activity for oxidative dehydrogenation of 1-butene[J].Applied Catalysis A: General, 2002, 234(1/2): 137-144.

[8]Furukawa S, Endo M, Komatsu T.Bifunctioual catalytic system effective for oxidative dehydrogenation of 1-butene and n-butane using Pd-based intermetallic compounds[J].Acs Catalysis, 2014, 4(10): 3533-3542.

[9]Yan W, Kouk Q Y, Luo J, et a1.Catalytic oxidative dehydrogenation of 1-butene to 1,3-butadiene using CO2[J].Catalysis Communications, 2014, 46: 208-212.

[10]李潇逸, 程党国, 陈丰秋, 等.介孔碳材料的可控改性及其丁烯氧化脱氢性能[J].化学反应工程与工艺, 2016, 32(6): 513-521.Li Xiaoyi, Cheng Dangguo, Chen Fengqiu, et al.Controllable modification of mesoporous carbon and its performance in oxidative dehydrogenation of 1-butene[J].Chemical Reaction Engineering and Technology, 2016, 32(6): 513-521.

[11]Yan W, Kouk Q Y, Tan S X, et al.Effects of Pt0-PtOx particle size on 1-butene oxidative dehydrogenation to 1,3-butadiene using CO2as soft oxidant[J].Journal of CO2Utilization, 2016, 15: 154-159.

[12]Zhang Yajie, Wang Jia, Rong Junfeng, et al.A facile and efficient method to fabricate highly selective nanocarbon catalysts for oxidative dehydrogenation[J].ChemSusChem, 2017, 10(2): 353-358.

[13]Kiyokawa T, Ikenaga N.Oxidative dehydrogenation of but-1-ene with lattice oxygen in ferrite catalysts[J].Applied Catalysis A: General,2017, 536: 97-103.

[14]耿 旺, 杨 耀.脱氢法制丁二烯技术现状及展望[J].精细石油化工, 2013, 30(3): 70-75.Geng Wang, Yang Yao.Technology status and outlook of butadiene produced by dehydrogenation[J].Speciality Petrochemicals, 2013,30(3): 70-75.

[15]Mitsubishi Chemical Corp.Mitsubishi to start making butadiene from butane[J].European Rubber Journal, 2009, 191(1): 12.

[16]Yokomura Tomomi.Asahi Kasei unveils new BD process[J].ICIS Chemical Business, 2011, 280(14): 17.

[17]Yan Wenjin, Kouk Q Y, Luo Jizhong, et al.Catalytic oxidative dehydrogenation of 1-butene to 1,3-butadiene using CO2[J].Catalysis Communications, 2014, 46: 208-212.

[18]Wan Chao, Cheng Dangguo, Chen Fengqiu, et al.Characterization and kinetic study of BiMoLaxoxide catalysts for oxidative dehydrogenation of 1-butene to 1,3-butadiene[J].Chemical Engineering Science, 2015, 135: 553-558.

[19]周望岳, 陈献诚, 李清沂, 等.正丁烯在铁系尖晶石上氧化脱氢的反应机理[J].催化学报, 1983, 4(3): 167-176.Zhou Wangyue, Chen Xiancheng, Li Qingyi, et al.Reaction mechanism of oxidative dehydrogenation of butenes on ferrite catalysts[J].Chinese Journal of Catalysis, 1983, 4(3): 167-176.

[20]姚妙祥.B-02无铬铁系丁烷氧化脱氢制丁二烯催化剂的研究[J].石油化工, 1984, 13(8): 505-509.Yao Miaoxiang.Non-chrome ferrite catalyst of B-02 for oxidative dehydrogenation of n-butenes to butadiene[J].Petrochemical Technology, 1984, 13(8): 505-509.

[21]林景治, 刘俊声, 陈献诚, 等.丁烯氧化脱氢流化床用无铬新催化剂的研究[J].石油化工, 1992, 21(10): 662-667.Lin Jingzhi, Liu Junsheng, Chen Xiancheng, et al.A new non-chrome ferrite catalyst for fluidized bed oxidative dehydrogenation of n-butenes to butadiene[J].Petrochemical Technology, 1992, 21(10): 662-667.

[22]陈献诚, 杨凤琨, 刘俊声, 等.丁烯氧化脱氢无铬铁系R-109催化剂的研究[J].石油化工, 1996, 25(7): 453-457.Chen Xiancheng, Yang Fengkun, Liu Junsheng, et al.Non-chrome ferrite catalyst of R-109 for oxidative dehydrogenation of n-butenes to butadiene[J].Petrochemical Technology, 1996, 25(7): 453-457.

[23]罗 丹.丁烯氧化脱氢制丁二烯技术研究[D].兰州: 兰州交通大学, 2015.

[24]Otsubo T, Miura H, Morikawa Y, et al.Tracer studies of catalytic oxidation by bismuth molybdate I: hydrogen reduction of labeled catalysts[J].Journal of Catalysis, 1975, 36(2): 240-243.

[25]Kung H H, Kundalkar B, Kung M C, et al.Selectivity in the oxidative dehydrogenation of butene on zinc-iron oxide catalyst[J].Journal of Physical and Chemistry, 1980, 84(4): 382-388.

[26]Kung H H, Kung M C.Selective oxidative dehydrogenation of butenes on ferrite catalysts[J].Advances in Catalysis, 1985, 33: 159-198.

[27]杨凤琨, 于翠琴, 刘 育, 等.丁烯氧化脱氢工业W-201催化剂的结炭机理[J].石油化工, 2000, 29(1): 8-10.Yang Fengkun, Yu Cuiqin, Liu Yu, et al.Coking mechanism of W-201 catalyst for butene oxidative dehydrogenation[J].Petrochemical Technology, 2000, 29(1): 8-10.

[28]Royer S, Duprez D, Kaliaguine S.Oxygen mobility in LaCoO3perovskites[J].Catalysis Today, 2006, 112(1/4): 99-102.

[29]Dai H X, Ng C F, Au C T.Perovskite-type halo-oxide La1-xSrxFeO3-δXσ(X = F, Cl) catalysts selective for the oxidation of ethane to ethene[J].Journal of Catalysis, 2000, 189(1): 52-62.

[30]Eyubova S M.Effect of oxygen adsorption on the electrical conductivity of semiconducting nickel-iron oxide catalyst with spinel structure[J].Russian Journal of Physical Chemistry A, 2017, 91(4): 749-753.

[31]Finocchio E, Busca G, Ramis G, et al.On the mechanism of the selective oxy-dehydrogenation of n-butenes to 1,3-butadiene on magnesium ferrite: an FT-IR study[J].Studies in Surface Science and Catalysis, 1997, 110: 989-998.

[32]Lee H, Jung J C, Kim H, et al.Oxidative dehydrogenation of n-butene to 1,3-butadiene over ZnMeIIIFeO4catalysts: effect of trivalent metal (MeIII)[J].Catalysis Letter, 2009, 131(3/4): 344-349.

[33]Zhang Mingqian, Lan Renjie, Liu Junshen, et al.Phase cooperation between the ZnFe2O4and α-Fe2O3phases of ferrite catalysts in the oxidative dehydrogenation of n-butenes[J].Journal of Chemical Society Faraday Transactions, 1992, 88(4): 637-644.

[34]Gibson M A, Hightower J W.Oxidative dehydrogenation of butenes over magnesium ferrite catalyst deactivation studies[J].Journal of Catalysis, 1976, 41(3): 420-430.

[35]徐佩若, 顾雄毅, 戴迎春.丁烯氧化脱氮非铬、铁系催化剂的失活机理[J].华东化工学院学报, 1990, 16(6): 706-711.Xu Peiruo, Gu Xiongyi, Dai Yingchun.Deactivation of ferrite catalysts for oxidative dehydrogenation of butene to butadiene[J].Journal of East China Institute of Chemical Technology, 1990, 16(6): 706-711.

[36]Li Xiaoyi, Cheng Dangguo, Zhao ZhiJian, et al.Temperature-induced deactivation mechanism of ZnFe2O4for oxidative dehydrogenation of 1-butene[J].Reaction Chemistry & Engineering, 2017, 2: 215-225.

[37]张 威, 付 岩.丁烯氧化脱氢制丁二烯生产中诸因素的影响[J].合成橡胶工业, 1990, 13(3): 161-164.Zhang Wei, Fu Yan.The effects of factors in the process for oxidation dehydrogenation of butane into butadiene[J].China Synthetic Rubber Industry, 1990, 13(3): 161-164.

[38]Yang B L, Kung M C, Kung H H.Reasons for the different selectivities in the selective oxidation of butene on α- and γ-Fe2O3[J].Journal of Catalysis, 1984, 89(1): 172-176.

[39]Hong F, Yang B L, Schwartz L H, et al.Crystallite size effect in the selective oxidation of butene to butadiene on iron oxide 1:moessbauer, X-ray and magnetization characterization of the catalysts[J].Journal of Physical and Chemistry, 1984, 88(12): 2525-2530.

[40]Lee H, Jung J C, Kim H, et al.Effect of divalent metal component (MeII) on the catalytic performance of MeIIFe2O4catalysts in the oxidative dehydrogenation of n-butene to 1,3-butadiene[J].Catalysis Letter, 2008, 124: 364-368.

[41]Cares W R, Hightower J W.Ferrite spinel as catalysts in the oxidative dehydrogenation of butenes[J].Journal of Catalyst, 1971, 23(2):193-203.

[42]唐晓丽, 宁国庆.二价金属改性铁酸锌用于丁烯氧化脱氢的催化性能研究[J].山东化工, 2016, 45(2):1-5.Tang Xiaoli, Ning Guoqing.Effect of divalent metal addition into ZnFe2O4catalysts on the catalytic performance for oxidative dehydrogenation of 1-butene[J].Shandong Chemical Industry, 2016, 45(2): 1-5.

[43]Chung Y M, Kwon Y T, Kim T J, et al.Prevention of catalyst deactivation in the oxidative dehydrogenation of n-butene to 1,3-butadiene over Zn-ferrite catalysts[J].Catalysis Letter, 2009, 131(3/4): 579-586.

[44]Lee H, Jung J C, Kim H, et al.Effect of CsxH3xPW12O40addition on the catalytic performance of ZnFe2O4in the oxidative dehydrogenation of n-butene to 1,3-butadiene[J].Korean Journal of Chemical Engineering, 2009, 26(4): 994-998.

[45]Lee H, Jung J C, Song I K.Oxidative dehydrogenation of n-butene to 1,3-butadiene over sulfated ZnFe2O4catalyst[J].Catalysis Letter,2009, 133(3/4): 321-327.

[46]Toledo J A, Valenzuela M A, Armendáriz H, et al.Oxidative dehydrogenation of 1-butene to butadiene on α-Fe2O3/ZnAl2O4and ZnFexAl2-xO4catalysts[J].Catalysis Letter, 1994, 30(1/4): 279-288.

Advances of Ferrites Catalysts for Butene Oxidative Dehydrogenation

Bu Tingting, Gou Wenjia, Zhou Jinbo, Ma Yanjie, Dong Bingli

PetroChina Petrochemical Research Institute, Lanzhou Chemical Research Center, Lanzhou 730060, China

The progresses of ferrites (Fe-based) catalysts for butene oxidative dehydrogenation were reviewed.The active sites and the catalytic mechanisms of the Fe catalysts for butane oxidative dehydrogenation were introduced.The reasons of deactivation of the catalysts and the effects of additives on performance of the Fe catalysts were summarized and the development direction of Fe catalysts was also discussed.It was forecasted that developing a new generation of Fe-based catalyst with higher activity,selectivity and strength for butene oxidative dehydrogenation would be the main research direction in the future.Meanwhile, developing the butene oxidative dehydrogenation process with higher resource utilization,lower investment, lower production cost and less amount of wastewater were also very critical.

butene oxidation dehydrogenation; ferrites catalyst; mechanism; inactivation

O643.36

A

1001—7631 ( 2017 ) 04—0373—07

10.11730/j.issn.1001-7631.2017.04.0373.07

2017-07-08;

2017-08-08。

卜婷婷(1989—),女,助理工程师。E-mail: lz_butingting@petrochina.com.cn。

中国石油天然气股份有限公司资助项目(2016B-2502 GF)。