冷轧带钢表面清洁度影响因素与对策

李玉功

(莱芜钢铁集团有限公司, 山东 莱芜 271104)

生产实践·应用技术

冷轧带钢表面清洁度影响因素与对策

李玉功

(莱芜钢铁集团有限公司, 山东 莱芜 271104)

结合莱钢冷轧生产线带钢表面质量的现状,分析了影响带钢表面清洁度的主要因素,通过对各项对策的实施,有效地提高了冷轧带钢表面清洁度。

冷轧 清洁度 乳化液

带钢表面清洁度一般以带钢表面残油量、残铁量和退火后的残碳量来衡量[1],也用表面反射率表示。如果带钢表面清洁度达不到要求,生产涂镀板时,则易形成起粒、起疤等缺陷。退火后残碳量高还会影响成品表面质量,造成平整粘连。因此,分析和提高冷轧后带钢表面清洁度已成为提高产品表面质量的关键环节。

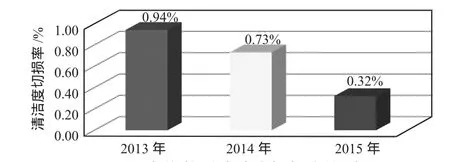

板带厂冷轧生产线目前拥有2台1 500 mm UCM可逆冷轧机,年设计产量40万t,最大轧制力20 000 kN,最高轧制速度为1 200 m/min,可稳定轧制(0.2~2.5)mm×(900~1 260)mm镀锡彩涂基板。由于在生产初期受各种不利因素的影响,带钢表面的清洁度一直满足不了用户的要求,因表面清洁度差造成的切损率高达0.94%。为此,莱芜钢铁集团有限公司(全文简称莱钢)查找影响带钢表面清洁度的各种因素,并针对各因素制定详细对策,有效地提高了冷轧带钢表面的清洁度,而且表面清洁度切损率降低到不足0.32%,表面反射率提高到68.5%,达到国内同类轧机的先进水平。

1 影响带钢表面清洁度的主要因素

1.1 乳化液斑的影响

乳化液斑一直是困扰冷轧带钢表面质量提升的难题,它不仅严重影响企业的产品形象,还增大切损率,造成轧机综合成材率偏低。莱钢1号冷轧机为中国一重研发设计的UCM单机架轧机,出入口防缠导板、挤干辊和吹扫的使用全部依靠人工手动操作完成,正确的操作方法可以减少乳化液的回流,有效减少带钢表面乳化液斑的残留(见图1,图2)。

图1 冷硬卷表面乳化液斑

图2 退火卷表面黑斑

1.2 轧制油油品的影响

作为轧制油或乳化液的最基本的功能,轧制油的油品对冷轧工序最终结果有着决定性的影响。良好的轧制油应该具有以下优点:

1)良好的润滑性,可以有效降低摩擦力。

2)良好的挥发性,减少轧后及退火后的板面残留。

3)优良的清洁性,提高板面清洁度和改善板面状态。

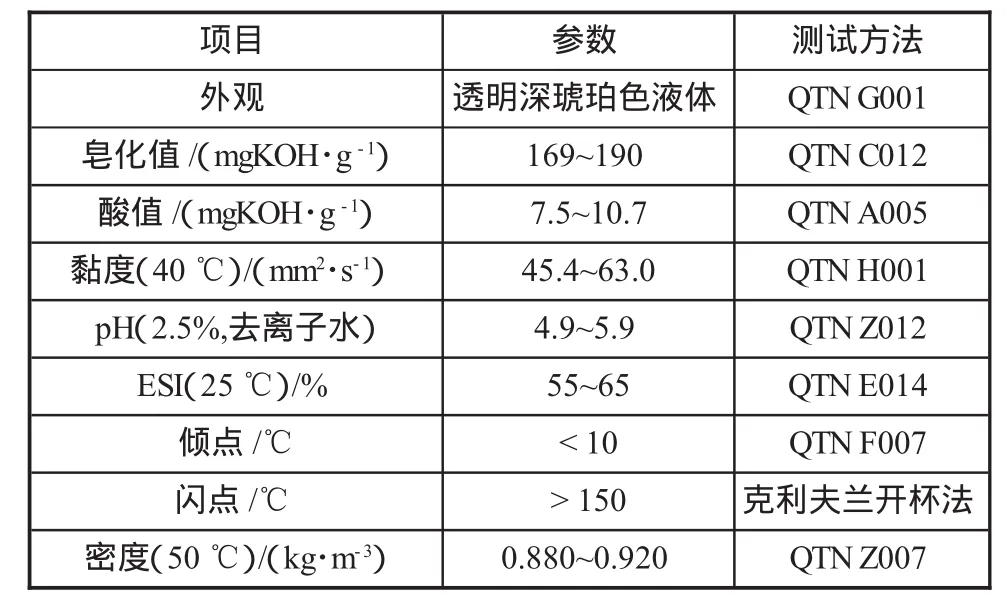

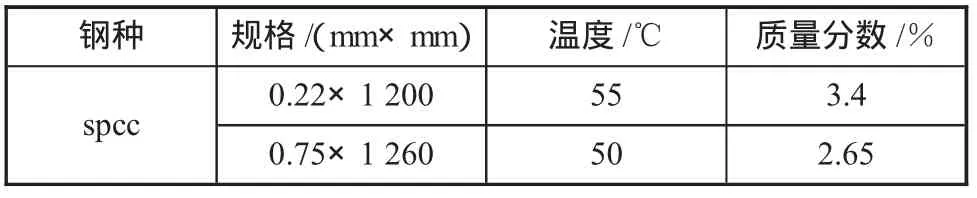

表1是莱钢1号轧机使用的荷兰Quaker冷轧油的理化指标。

表1 Quaker冷轧油的理化指标

1.3 乳化液关键指标的影响

在轧制过程中,在一定的温度和压力条件下,分散于乳化液中的轧制油以物理吸附和化学吸附两种方式吸附于钢板和轧辊表面形成油膜,为轧制提供必要的润滑。轧后带钢清洁度不佳,首先是由于润滑不足造成的。变形区内高温、高压伴随着带钢与轧辊间的摩擦和磨损,条件十分的恶劣;若润滑不足则导致带钢和轧辊的过度磨损,并吸附轧制油及其其他形式的碳氢化合物,造成板面大量的残油和残铁,清洁度差。

1.3.1 乳化液质量分数[2]

乳化液质量分数越高,轧制力越低,铁粉越少,表面清洁度越好,但当质量分数超出一定的范围后,随着质量分数的增加,润滑性能下降;乳化液质量分数过低,会引起润滑性能不足,带钢表面发黑,甚至出现热擦伤。

1.3.2 乳化液温度

温度也是一个很重要的因素,如果乳化液的温度过低,轧制油就易凝聚,难于保持弥散的状态;若温度太高,乳化液的使用效果就会减弱。所以只有在适当的温度范围内使用,乳化液才能在实现良好的润滑和冷却作用的同时,保证轧后带钢表面的清洁性。

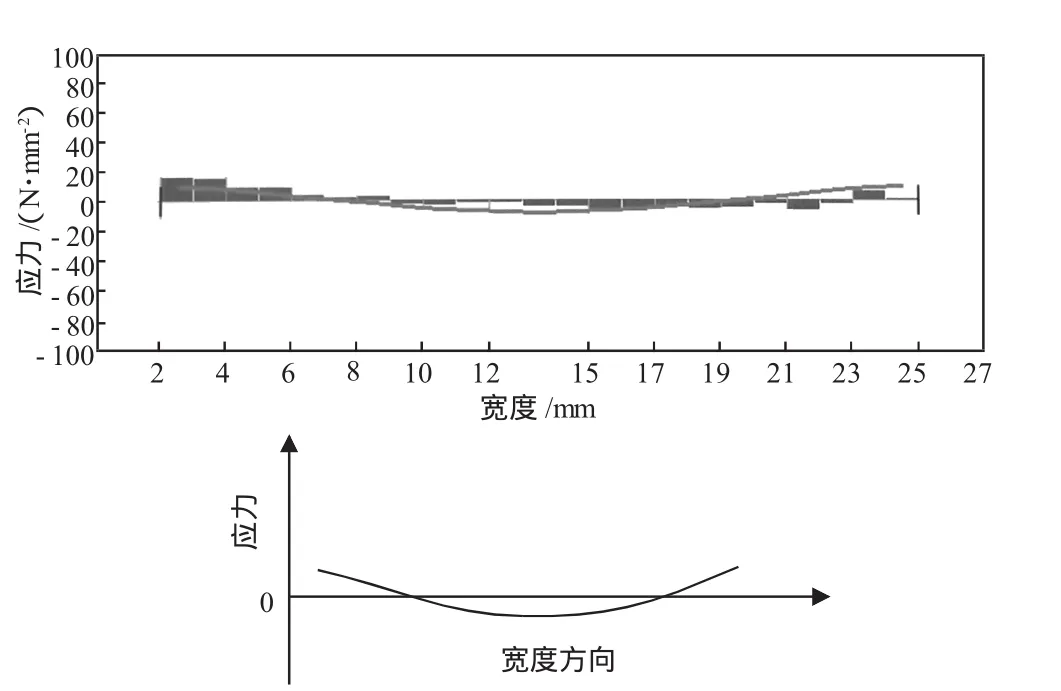

1.4 板形质量的影响

通过对轧后带钢表面残铁、残碳的分布情况来看,清洁性差的部分多出现在板形浪形区域。因此,成品带钢平直度也是影响带钢表面清洁度的因素之一。

2 提高冷轧带钢表面清洁度的对策

2.1 消除乳化液斑

2.1.1 改进吹扫装置

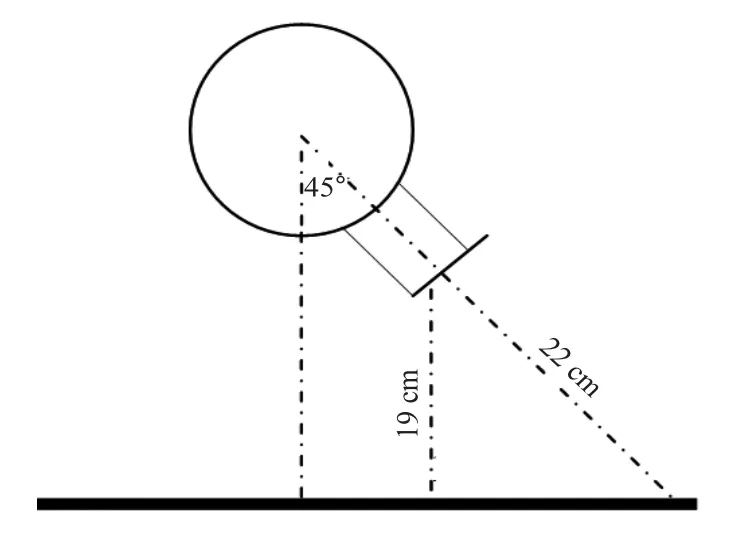

改变出口段吹扫梁的高度和吹扫角度,优化喷嘴沿喷气方向到带钢的距离,减少漏吹或旋流(见图3、图4)。同时改“吹”为“打”,即将板面残存的乳化液“打”成雾状,借助于出口段的设备,形成旋流,更利于乳化液的消除。

图3 改造前出口段乳化液吹扫装置简图

图4 改造后出口段乳化液吹扫装置简图

2.1.2 优化操作

1)提前关闭乳化液。通过码盘准确计算带长,当带长小于30 m时,关闭供乳喷射梁,仅仅依靠管道内残留的乳化液进行冷却和润滑,大幅度减少头尾内芯乳化液斑的残留长度。

2)防缠导板改造。根据工艺布置特点,将机前、机后上防缠导板改造为组合式结构,增加前端“L”型导流槽,并在两侧加上吹扫装置,这样可以将上方滴落的乳化液从两侧引流出去,避免乳化液滴落在带材表面上。

3)延时启车。为了减轻内芯乳化液的残留量,增加成品道次启车延时6 s的功能。道次转换时,反流的乳化液有充分的时间排出并被吹扫干净,基本杜绝内芯黑斑的残留。

2.2 选择油品

轧制油油品的选择直接决定着带钢的表面清洁度,选用阳离子型油品虽然便于维护,冷却性好,但润滑相对不足,轧后板面清洁度差。非离子型油品虽然稳定性差,油水分离速度快,但轧后板面清洁性较高。笔者所在车间,1号轧机侧重于生产深冲退火钢以及部分高强汽车结构用钢,轧后板面清洁度控制较为严格;2号轧机则主要生产薄规格涂镀冷硬基板,下工序有漂洗和退火,对轧后板面清洁度要求不高。基于此,莱钢分别选择了非离子型Quaker轧制油和恒丰HCR2.0阳离子型轧制油。

2.3 动态控制乳化液温度和质量分数

根据生产规格和坯料的材质不同,动态调节乳化液的质量分数和温度,一般生产薄规格使用质量分数高和温度高的乳化液。生产厚规格退火材,可适当降低乳化液温度和质量分数。莱钢冷轧主要生产0.3 mm以下的SPCC冷硬卷以及0.5 mm以上的退火卷。下页表2是生产两种不同规格的产品实际所控制的乳化液的温度和质量分数。

表2 两种不同规格产品所控制的温度和质量分数对比

2.4 控制优化板形

成品带钢如果存在严重浪形,在浪形处会残留较多的铁粉和皂值,造成轧后带钢表面清洁度降低。为此,改进了板形控制策略,不仅严格控制弯辊力的使用,而且对板形仪进行调试并投入使用,保证成品板形平直度。在生产退火卷时,将板形仪目标曲线设定在微双边浪(图5所示)形式,有利于退火吹扫;在生产冷硬卷时,将板形仪目标曲线设定为微中浪(图6所示)形式,有利于提高轧制稳定性。

图5 微边浪控制的目标曲线

3 实施效果

2013年—2015年以来,对以上各项对策的逐步实施,冷轧带钢表面清洁度有了明显的改善,因表面清洁度差造成的切损率大幅度降低,综合成材率逐年提高(见图7)。

4 结论

单机架冷轧机带钢表面清洁度的影响因素多种多样,清洁度的改善和设备、工艺和生产操作密切相关,需要立足实际情况甄别分析对待,尤其是以下四个方面需要改善控制。

图6 微中浪控制的目标曲线

图7 实施前后清洁度切损率比对图

1)根据产品结构特点,正确选择合适的轧制油油品。

2)乳化液斑的防治,尤其是机架外侧吹扫和机架内防缠导板的改进是关键。

3)差异化动态控制乳化液温度和浓度等关键乳化液指标。

4)加强成品板形控制,提高板形质量。

[1] 杨士弘,杨柳,杨响云.冷轧板带产生黑板原因分析与治理[M].北京:冶金工业出版社,2006.

[2] 戴学诚.工艺润滑对轧后清洁度的影响[J].轧钢,1998(6):58.

[3] 张勇,蒋光伟,宋成革,等.冷轧带钢表面斑迹的产生原因和控制方法[J].上海金属,2007(5):82-86.

(编辑:苗运平)

Analysis and Countermeasures of the Factors Affecting Surface Cleanliness of Cold Rolled Strip

LI Yugong

(Laiwu Iron and Steel Group Co.,Ltd.,Laiwu Shandong 271104)

Combined with the current situation of surface quality of cold rolled strip production line in Laiwu Steel, this paper analyzes the main factors affecting surface cleanliness of the strip.Through the implementation of various countermeasures,the surface cleanliness of cold rolled strip is effectively improved.

cold-rolling,cleanness,emulsion

TG335.12

A

1672-1152(2017)03-0091-03

10.16525/j.cnki.cn14-1167/tf.2017.03.37

2017-02-28

李玉功(1984—),男,工程师,安徽阜阳人,2008毕业于安徽工业大学,现在在莱钢板带厂从事冷轧工艺技术管理工作。