某核电站立式水泵配套电机轴承温升的分析

李波,周晓婧,赵亮,许德忠,范瑞波

(中广核工程有限公司 设备采购与成套中心,广东 深圳 518124)

1 电动机结构及故障现象

电动机为三相鼠笼式感应电动机,设计参数见表1,电动机结构如图1所示,轴承安装在轴承座内,轴承座与轴承端盖采用分体结构,通过螺栓进行紧固;驱动端为浮动端,采用SKF圆柱滚子轴承NU238ECM/C3;非驱动端为固定端,采用SKF通用配对角接触球轴承7336BCBM。轴承内外端盖、甩油盘及轴承座材料为铸钢,轴承理论计算寿命大于1×105h。

该电动机设置的轴承报警温度为90 ℃,停机温度为95 ℃。前期6台电动机现场运行数据见表2,从表中可以看出,电动机非驱动端轴承冬季运行温度与夏季运行温度相差14~24℃。第7台电动机现场运行期间非驱动端轴承温度最高达到93 ℃,超出了轴承报警温度,现场通过多次处理,未能解决该问题,为此将该电动机进行返厂处理。

表1 电动机参数

图1 电动机结构图

表2 电动机现场运行数据

存在问题的电动机返厂后进行空载试验(冬季),试验结果如图2所示。可以看出,电动机在冬季非驱动端轴承温度最终上升至71 ℃左右,换算至夏季非驱动端轴承温度为95 ℃以上,超过了轴承报警温度值及停机温度值。

图2 电动机非驱动端轴承温度(空载)

2 故障分析

2.1 故障原因

引起轴承温度升高的原因主要有2种:外部热量传递过多和轴承运转过程中出现异常摩擦[1]。结合具体情况,对可能导致电动机非驱动端轴承温度过高的原因进行逐一分析。

1)有外部热源。轴承附近有高温热源,并持续向轴承传递热量。

2)轴承缺油。缺油会导致滚动体与滚道之间出现干摩擦,产生大量热量,导致轴承温度升高。

3)润滑脂过多。由于润滑脂的搅拌发热,且导热系数比金属低很多,热传导能力差,容易蓄热导致温度升高。

4)润滑脂中混入杂质。若润滑脂中混入杂质,将直接影响轴承内部的润滑,引起轴承运转噪声增大,滚动体、滚道面、异物之间也会产生摩擦,进而导致轴承发热量增加。

5)外圈与端盖间隙设置不当。若间隙过大,导致轴承运转过程中外圈异常运动,引起异响摩擦,导致轴承运转温度升高;若间隙过小,轴承运转过程中外圈受热膨胀,使外圈与端盖之间产生过大接触力,使轴承工作游隙减小,导致轴承发热量增加。

6)轴与内圈过盈量过大。若过盈量过大,导致轴承工作游隙减小,同样会导致轴承内部摩擦增大,轴承发热量增加。

7)电动机转子动平衡不满足要求。若电动机转子动平衡不满足要求,将使转子运转的轴心轨迹偏离理想状态,轴承也将承担额外的载荷,由此导致轴承运转温度升高。

8)电动机转子、电动机机座、轴承端盖、轴承座的形位公差或尺寸公差不满足要求。若这些部件形位公差或尺寸公差不满足要求,将导致电动机运转过程中定、转子不完全同心,轴承内部摩擦增大,运转温度也将升高[2]。

9)轴承游隙选择不当。轴承游隙过大导致振动和噪声问题,轴承游隙过小引发过热及抱轴问题,存在一个最佳的工作游隙使轴承处于最佳运行状态[3-4]。

10)轴承座结构刚度过小。若轴承座刚度过小,可能会导致电动机运转过程中轴承座对轴承的支承刚度不足,使轴承内部游隙不均匀,引入异常摩擦,导致轴承温度升高。

11)轴承设计结构不合理。轴承结构会直接影响电动机的载荷分布,常见的有双球轴承结构、三轴承结构、球柱联合的双轴承结构等[5],不同轴承安装结构对轴承的运行产生影响[6〗。

2.2 原因分析

结合实际情况,对故障原因进行分析排除:电动机在工厂试验时的环境温度较低,电动机线圈温度也在正常范围,因此外部热源的影响可排除;电动机返厂后对轴承进行了拆解,更换了新轴承,并重新加注润滑脂,再次试验仍存在上述问题,因此轴承缺油的原因可排除;在工厂试验阶段,按照设计量进行润滑脂加注,进行多次试验并未解决该问题,试验期间还将非驱动端轴承端盖打开进行观察,并未发现润滑脂过多导致的润滑脂挤出问题,据此排除润滑脂过多的因素;电动机返厂后,工厂更换了新的轴承、重新加注润滑脂,排除了润滑脂中混入杂质的影响;电动机返厂后进行了拆解检查,对转子动平衡量重新进行测量,发现结果满足要求,因此电动机转子动平衡不满足要求的因素可排除;为排查电动机转子、电动机机座、轴承端盖、轴承座的形位公差或尺寸公差,电动机返厂后进行了多次形位公差和尺寸公差的测量,并未发现问题,该影响因素可排除。仍待对外圈与端盖间隙、轴与内圈过盈量、轴承游隙、轴承座结构刚度和电动机轴承配置进行深入分析。

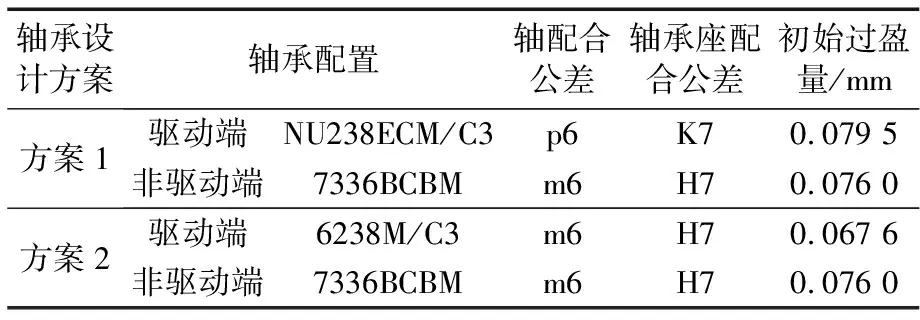

由于电动机驱动端NU238ECM/C3圆柱滚子轴承相对深沟球轴承噪声较大、抗扰力差,对安装接触面不平、轴承润滑不良等因素较为敏感,随着深沟球轴承承载能力、精度、质量的提高,行业内大型立式电动机的驱动端轴承越来越多的选用深沟球轴承。因此,将电动机轴承设计方案中驱动端轴承由NU238ECM/C3更换为6238/C3,形成2种电动机轴承配置进行对比试验,参数见表3。

表3 2种轴承设计方案参数对比

外圈与端盖间隙、轴与内圈过盈量以及轴承游隙的选择均与游隙相关,因此,进一步对游隙和轴承座刚度2个因素进行深入分析。

2.2.1 不同因素对轴承游隙的影响

参考文献[3]对轴承游隙进行计算,分析2种方案下不同因素对轴承游隙的影响。查SKF轴承手册,轴承的游隙值见表4。轴承的轴向游隙与径向游隙可以换算[7],文中仅对轴承的径向游隙进行计算。

表4 轴承径向游隙值

1)根据不同方案的初始过盈量,计算了有效过盈量对轴承游隙的影响结果,如图3所示。从图中可以看出,有效过盈量对圆柱滚子轴承NU238ECM/C3的游隙影响最大,对角接触球轴承7336BCBM的影响次之,对深沟球轴承6238M/C3的影响最小。

图3 有效过盈量对轴承游隙的影响

2)轴承运转过程中工作温度逐渐升高,温度升高将使材料产生线性膨胀。随温度升高,外圈膨胀使轴承游隙增大,内圈膨胀使轴承游隙减小,温度升高对轴承游隙的影响需要综合计算,结果如图4所示。从图中可以看出,随轴承温度增加,轴承游隙也随之增加,温度对角接触球轴承7336BCBM游隙的影响最大,深沟球轴承6238M/C3的影响次之,圆柱滚子轴承NU238ECM/C3的影响最小。

图4 轴承温度对游隙的影响

3)电动机运转过程中,离心力对轴承游隙的影响不可忽视,当内圈高速运转时,内圈因离心力作用会膨胀,也会使轴承游隙减小。为此分析转速对轴承游隙的影响,如图5所示。从图中可以看出,转速对圆柱滚子轴承NU238ECM/C3游隙的影响最大。

2.2.2 轴承工作游隙计算分析

根据轴承工作游隙计算的方法[3],将有效过盈量、轴承温度、转速对轴承游隙的影响进行叠加,可以得到轴承工作时的实际游隙。基于2.2.1节计算分析结论计算得出了轴承的实际游隙,并与轴承允许的工作游隙范围进行对比,具体情况如图6所示。

图5 转速对轴承游隙的影响

图6 轴承工作游隙计算及对比分析

从图中可以看出,深沟球轴承6238M/C3的工作游隙仅在常温状态下与其工作范围契合较好,随轴承温度增加,轴承工作所需的游隙值超过了轴承游隙范围;圆柱滚子轴承NU238ECM/C3的工作游隙在整个工作温度范围内,基本都落在轴承游隙范围内,对比而言其使用性能优于深沟球轴承6238M/C3,因此驱动端轴承的配对方案1优于方案2;角接触球轴承7336BCBM的工作游隙值远远超出了轴承游隙范围,这就使得轴承工作游隙过小甚至为负值,导致轴承发热量增大,进而导致轴承温度升高,故需对该轴承的端盖进行优化设计。

2.2.3 轴承座刚度分析

现有的非驱动端轴承座结构如图7所示。

该轴承座采用分体结构设计,轴承端盖、轴承座用螺栓连接,通过螺栓预紧力压紧轴承并调节轴承的轴向游隙。一方面,电动机运转时组焊件受热膨胀及螺纹为间隙配合,且轴承座膨胀量与螺栓提升量不同步,从而可能影响轴承的轴向游隙。另一方面,轴承端盖的原端板厚度仅40 mm,由此导致轴承端盖的刚度较小,使轴承座抗干扰能力较弱,轴承内部工作游隙偏离,最终导致轴承运转温度升高。这与上一节对非驱动端轴承游隙的分析结果一致。

2.3 小结

综上分析,导致非驱动端轴承温度高的主要原因为:1)轴承端盖与轴承外圈配合公差选择过小,导致轴承径向游隙减小;2)由于轴承座与端盖之间采用螺栓紧固的方式,可能对轴承工作游隙造成影响;3)轴承端盖厚度过小,使端盖刚度减小,降低了轴承座的抗干扰能力。

3 改进措施

针对上述分析,对轴承座结构进行了优化改进,具体措施如下:

1) 根据计算结果,为减小轴承座与轴承外圈配合的影响,将轴承外圈与轴承座的配合公差K7改为H7。

2) 为减小螺栓紧固对轴承游隙的影响,对轴承内端盖结构进行优化,将内端盖顶起部位单面加厚10 mm,如图8所示。

3) 为增加轴承端盖的刚度,对电动机非驱动端端盖进行重新设计,提升轴承座刚度,将轴承端板厚度由原来的40 mm增加至60 mm(图9),并将轴承座内径的配合尺寸进行优化调整。

4) 为增加轴承座的储油能力,将挡油盘外径单边增加1 mm,如图10所示。

图8 优化的轴承内端盖

图9 加厚的轴承端板

图10 优化的挡油盘

通过以上措施,再次进行试验验证,非驱动端轴承运转温度明显下降。优化前后的试验数据如图11所示,优化后的非驱动端轴承满足了电动机长期安全稳定运行的需求。

图11 优化前后非驱动端轴承温度对比

4 结束语

对可能导致该电动机中轴承温度高的因素进行了逐一的分析研究,最终判定导致轴承温度高的主要原因为:轴承端盖与轴承外圈配合公差选择过小,轴承座与端盖紧固方式不当,轴承端盖刚度过小。基于上述原因分析,对电动机轴承座进行了优化改进,并对结构进行改进,有效地解决了轴承温度高的问题。