平衡环式支承结构制造及静载荷试验

李梦启,王伟光,曲大庄,李伟,武中德

(1.黑龙江省核主泵工程技术研究中心,哈尔滨 150040;2.哈尔滨电气动力装备有限公司,哈尔滨 150040;3.国家核电技术公司,北京 100029;4.哈尔滨大电机研究所,哈尔滨 150040)

非能动式三代核电反应堆采用了屏蔽式核主泵,核主泵屏蔽电机水润滑推力轴承承担机组推力载荷。水润滑推力轴承运行的稳定性和可靠性受到了各方面的关注[1-3],该轴承推力瓦材质一般为石墨或碳基复合材料,耐冲击能力有限。在刚性支承系统条件下,瓦块间载荷分布均匀性较差,造成个别推力瓦磨损严重,石墨瓦面甚至发生脱落,给反应堆冷却剂回路稳定运行造成较大影响。

非能动设计方案对反应堆冷却系统在瞬态工况下可靠性要求较高,需提高水润滑推力瓦之间载荷分布的均匀性,将传统的刚性支承系统更改为柔性支承系统。柔性支承系统主要有3种结构:蝶形弹簧式支承、小圆柱式支承和平衡搭块式支承。蝶形弹簧式支承刚度对轴向变形较为敏感,在调整高度差时对固有频率有影响。小圆柱式支承刚度稳定可调,但推力瓦高度差自调整能力差。平衡搭块式支承结构[4]可较好地调整推力瓦高度差,但需要严格控制预紧力,因为推力轴承固有频率与预紧力关系密切,设计或安装不当容易引起共振;平衡搭块式支承制造安装比较复杂。

曲大庄等发明了平衡环式支承结构[5],具有自动平衡各推力瓦高度差的能力,确保推力瓦载荷分布更加均匀,可有效抑制轴系偏载[6]。平衡环式支承结构降低了支承系统的复杂度,满足核主泵的高可靠性要求[7-8],并可缩短推力轴承制造周期。

1 平衡环结构特点

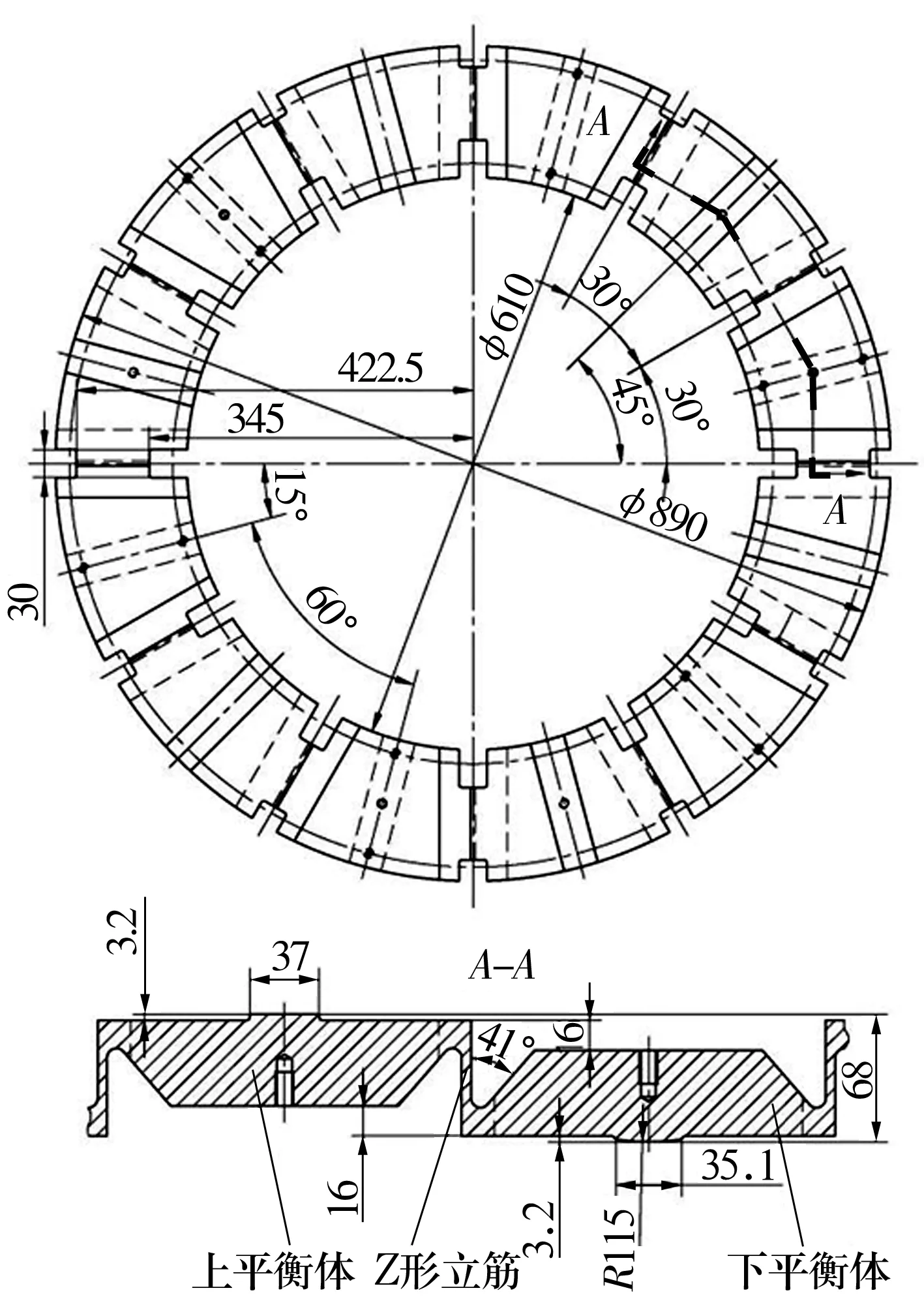

平衡环式自平衡支承将上平衡体与下平衡体通过Z形立筋结构完成周向闭环连接,其结构如图1所示。平衡环结构有两大特点:一是均载,即各推力瓦载荷存在较大差值时可自动调整各推力瓦高度,使其载荷波动幅值限制在±10%,提高了水润滑推力轴承运行的稳定性;二是结构连续性,即平衡环为上下平衡体整体连续,提高了水润滑推力轴承的可靠性。

图1 平衡环支承结构

2 平衡环试制及检验

该平衡环周向、轴向刚度相比普通环形件要小很多,因此平衡环采用整体一次性加工,为抑制各平衡体间变形,需设计专用胎具和夹具(图2)以提高加工过程中的整体刚度,便于控制平衡环的形位公差。

采用STC1000五轴加工中心加工,如图3所示,先将06Cr19Ni10不锈钢圆环锻件固定在胎具上,外圆均匀布置多处夹具,圆环锻件按基准找正,在胎具上表面加工出与平衡环下方对应的凸起部分,以避免在加工平衡环正面时刀具载荷过大,导致平衡环轴向变形过大的问题。检查下平衡体与胎具支承面的间隙,根据平衡环尺寸控制此处间隙为0.05~0.10 mm,采取压块锁紧两侧的上、下平衡体,以限制平衡环在周向和径向的微小位移,加工上平衡体部分。多次换位夹紧临近上、下平衡体,完成全部平衡体的加工。

图2 胎具安装

图3 平衡环加工

加工中需要有一次工件翻面,因此在平衡环外圆存在不大于0.02 mm的圆形接刀痕迹,对外圆的影响不超过公差带约束,不影响平衡环的正常使用。另外,要注意Z形立筋圆弧处接刀的处理,Z形立筋厚度不应过薄;加工中选择合理的拟合轨迹,保证Z形立筋圆弧柱面与斜面处接刀痕迹不超过0.01 mm,以避免此处因接刀痕迹过大而引起疲劳寿命降低。

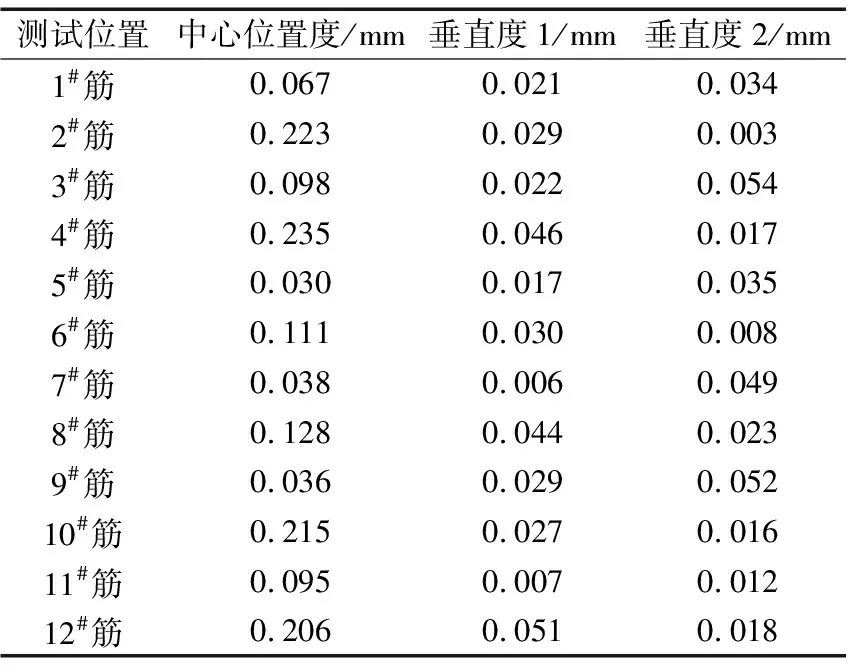

平衡环对上、下平衡体及Z形立筋形位公差有严格控制,要求上平衡体矩形凸台整体平面度不大于0.10 mm;Z形立筋内圆中心位置度不大于0.3 mm;Z形立筋右侧面与上平衡体上平面的垂直度1、Z形立筋右侧面与下平衡体下平面垂直度2均不大于0.15 mm。使用三坐标仪测量,测量支柱3点圆周布置,三坐标设备参数见表1。

表1 三坐标设备参数

三坐标检测上平衡体矩形凸出平台整体平面度为0.087 mm;12个Z形立筋形位公差见表2,中心位置度和垂直度均符合技术要求,其中Z形立筋内圆为铣刀拟合轨迹,测值离散性相对较大,但仍符合要求。

表2 平衡环三坐标检测值

3 平衡环静载荷试验

通过模拟推力瓦偏载工况,测试相邻处上平衡体高度差自调整功能,将样机尺寸平衡环固定在刚度较好的试验平台上(图4),并布置测量仪。采用加载水压千斤顶,在不同加载点布置千斤顶顶头,通过压力表控制加载幅值,载荷不同时采用多个水压千斤顶。

3.1 试验设备

试验台架结构如图4a所示,限位平台和油压机平台采用250T四柱油压机;试验支架放置在油压机平台上;内、外圈限位销安装在试验支架上,作为轴向运动时径向和周向的限位使用;平衡环下落时其下平衡体限位孔与内、外圈限位销保持对应;水压千斤顶放置在上平衡体矩形凸出平台上;限位平台缓慢下降至与千斤顶顶头间隙为1 mm时停止,操作千斤顶缓慢升起顶头与限位平台平面接触。

测试系统布局如图4b所示,在1#~4#上平衡体右侧的每个Z形立筋上布置应变片,应变片引线接入电桥转换端子,转变为电压信号,电压信号进入动态应变仪处理后输出至应变显示模块,以微应变值形式显示在计算机终端。应变片型号为KFW-5-120-C1-11L5M3R,采用IOtech6224动态应变测量仪,电桥转换端子和应变显示模块平台软件与之配套。加载处的上平衡体底部和邻近上平衡体的顶部左、中、右分别设置百分表,测量高度方向形变位移量,指针式百分表的精度为0.01 mm。

图4 试验台架结构及系统布局图

3.2 试验方法

试验平衡环有6个上平衡体、6个下平衡体和12个Z形立筋,如图4b所示标号。使用水压千斤顶在上平衡体矩形凸台上加载,千斤顶专用顶头等效加载面积约890 mm2,千斤顶连接水压表,控制水压实现加载点压力载荷的间接控制,通过水压的不同分段模拟水润滑轴承在运行时工况的变化。百分表测量加载时上平衡体和下平衡体的高度位移,同时通过应变片测试获得1#~4#上平衡体右侧Z形立筋的压缩或拉伸应力,分析后期是否进行疲劳研究,微应变为正值代表拉伸,微应变为负值代表压缩。

3.3 试验方案

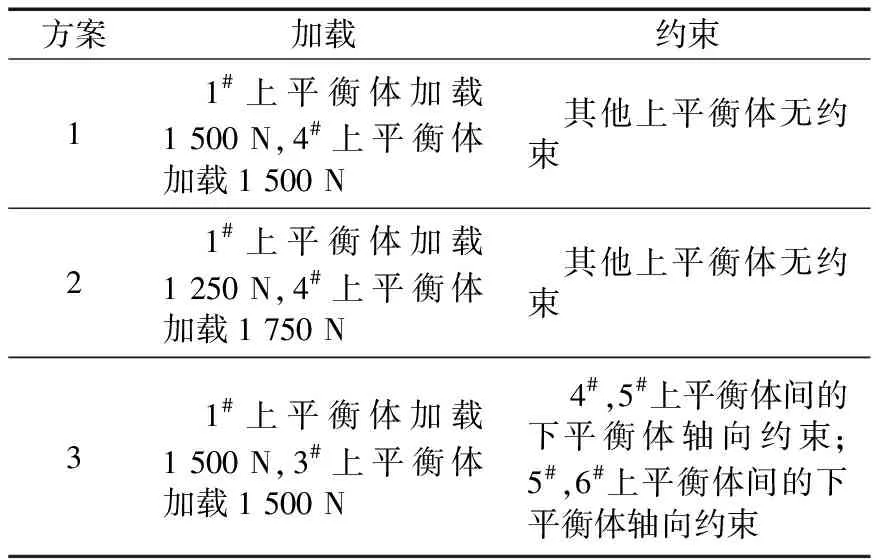

为考核平衡环载荷自调整能力,设计了3种试验方案,即对称均载、对称偏载和邻近均载,形成3种试验工况见表3。

试验中存在3种加载力,根据水压千斤顶顶头的有效加载面积可以计算出3种载荷对应的水压见表4。加载过程水压由小到大逐步增加,加载过程3的油压即为对应的额定加载压力。

表3 试验方案

表4 加载载荷与水压千斤顶水压对应表

3.4 试验结果

方案1下,加载部分1#和4#上平衡体底部下沉形变位移量和非加载部分2#和5#上平衡体顶部右肩、顶部、左肩上浮形变位移量如图5所示,1#~4#Z形立筋的应变如图6所示。

方案2下,加载部分1#和4#上平衡体底部下沉形变位移量和非加载部分2#,3#,5#,6#上平衡体顶部的上浮形变位移量如图7所示;1#~4#Z形立筋的应变如图8所示。

图5 方案1上平衡体高度方向形变位移量

图6 方案1下Z形立筋微应变

图7 方案2上平衡体高度方向形变位移量

图8 方案2下Z形立筋微应变

方案3下,加载部分1#和3#上平衡体底部下沉形变位移量和非加载部分2#上平衡体顶部的上浮形变位移量如图9所示;1#~4#Z形立筋的应变如图10所示。

3.5 结果分析

3种方案的上平衡体高度方向形变位移规律显示,载荷加在上平衡体,无论是否均匀加载,相邻的上平衡体会在高度方向向上移动,具有补偿各上平衡体高度差的作用。

方案1,2显示,无论是否均匀加载,1#,4#上平衡体右侧Z形立筋均处于压缩状态,并且在非均匀加载时4#上平衡体右侧Z形立筋相比1#压缩更大。方案3显示,1#,3#上平衡体均匀加载时,1#,3#上平衡体右侧的Z形立筋均处于压缩状态,2#,4#上平衡体右侧Z形立筋均处于拉伸状态,并且4#比2#拉伸值更大,这是因为在4#和5#之间下平衡体设置了轴向约束,完成了高度方向限位。

图9 方案3上平衡体高度方向形变位移量

图10 方案3下Z形立筋微应变值

分析结果表明,加载处上平衡体附近Z形连接立筋处于压缩状态,与之相邻上平衡体附近Z形连接立筋处于拉伸状态,当平衡环支承结构自身动态补偿高度差时,Z形连接立筋处于拉伸、压缩的交变应力状态,需进一步关注结构疲劳寿命。

4 推力轴承台架试验

4.1 试验方法

将制造完成的平衡环安装在水润滑推力轴承中,推力轴承台架试验如图12所示。拖动电动机为试验提供旋转所必须的扭矩;加载推力轴承为试验提供加载载荷,加载推力轴承底部油缸油压提高时,压力通过油缸支柱、推力瓦将载荷加载至加载推力盘,进而通过轴传递作用,将所需载荷通过双向推力盘加载至上推力轴承的推力瓦;由于推力轴承内含弹簧预载荷结构,此时下推力轴承与双向推力盘的下推力盘跟随接触,以验证(模拟)核主泵水润滑轴承真实工作状态。

试验台架含有2种加载模式,即静载荷非旋转加载和静载荷旋转加载。在静载荷非旋转工作模式下,台架拖动电动机不启动,仅加载轴承为被试推力轴承提供静载荷,以考核平衡环在非旋转工况下的结构稳定性。在静载荷旋转工作模式下,拖动电动机启动,同时对被试轴承施加轴向静载荷,在不考虑偏载的情况下验证平衡环的可靠性。

图11 平衡环支承结构推力轴承台架试验

非旋转模式静载荷为165 kN,旋转模式上推力轴承静载荷见表5,分3个过程依次进行。

表5 旋转模式静载荷加载过程

4.2 检测

试验后拆解轴承,采用液体渗透探伤法(PT)检查平衡环表面状态,对上平衡体矩形凸台、Z形立筋柱面与斜面过渡处、Z形立筋左右两侧3处(图12)存在较大接触应力的地方进行PT检测。

图12 平衡环PT检测位置

PT检验核电标准为HMC/NN-EDP2014-004,检测时要求:表面温度为18 ℃,表面粗糙度Ra不大于6.3 μm。检测方法为非荧光熔剂去除型,预清洗干燥时间为5 min,渗透时间为15 min,清洗剂型号为WUR-T/150105,渗透剂型号为WUP-T150105;照明设备为NDE007,检测距离为300 mm,照度计型号为TES1339/NDE003,显像剂型号为WUD-T/150105,多余渗透剂去除后,显像剂施加前干燥时间控制为3 min,显像时间为15 min。

经过PT检测,3处检验区域均无线性裂纹显示,表明在经过结构及加工工艺优化后,平衡环式支承结构运行安全有效。

6 结束语

平衡环结构为整体式,加工用时少,不需要多次调整基准,周向刚度较好。平衡环在加工时增加了新式支承结构胎具,有效控制了形位公差。

提出了一种用于测试平衡环支承结构静载荷自平衡能力的新方法。通过以上研究及测试,分析后得出结论:

1)不同推力瓦的高度偏差导致载荷不均匀时,平衡环结构具备一定的自调整能力。

2)平衡环在调整高度差时,Z形立筋一直处于拉伸、压缩的交变应力状态。

3)推力轴承进行台架试验时,平衡环在非旋转静载荷及旋转静载荷2种工况下工作稳定。

4)尚需进一步研究在去离子水中推力载荷波动时,平衡环结构的动载荷疲劳寿命规律。