超硬镀膜圆柱滚子轴承动力学接触特性分析

孙占伟,陈锦江,秦法正,王芳,文杰

(燕山大学 机械工程学院,河北 秦皇岛 066004)

圆柱滚子轴承因承载能力大、刚性高,广泛应用于机车车辆、减速器和起重运输机等领域。随着技术的发展,对轴承的承载能力提出了更高要求。强化超硬薄膜剪切强度大,即使其表面受到一定的摩擦力也不容易脱落,因此对主承载表面镀强化超硬薄膜已成为提高承载能力的有效手段[1-2]。以NU308E圆柱滚子轴承为例建立有限元模型,基于ANSYS/LS-DYNA分析该轴承的动力学接触特性,得到其镀膜前(以下简称镀前)与镀膜后(以下简称镀后)的滚子最大接触应力、轴承整体和滚子的最大节点位移,并以镀后最大接触应力和节点位移最小为评价准则,对该型轴承镀不同膜材和膜厚时的动力学接触特性进行分析,得出最佳的膜材和膜厚。

1 有限元模型的建立

NU308E圆柱滚子轴承的主要结构参数见表1,选取镀膜工程中常用的TiN,TiC,Si3N4和SiC为镀镆材料,几种材料的特性参数见表2。

表1 NU308E轴承结构参数

表2 不同材料的特性参数

1.1 模型建立

1.1.1 镀前模型

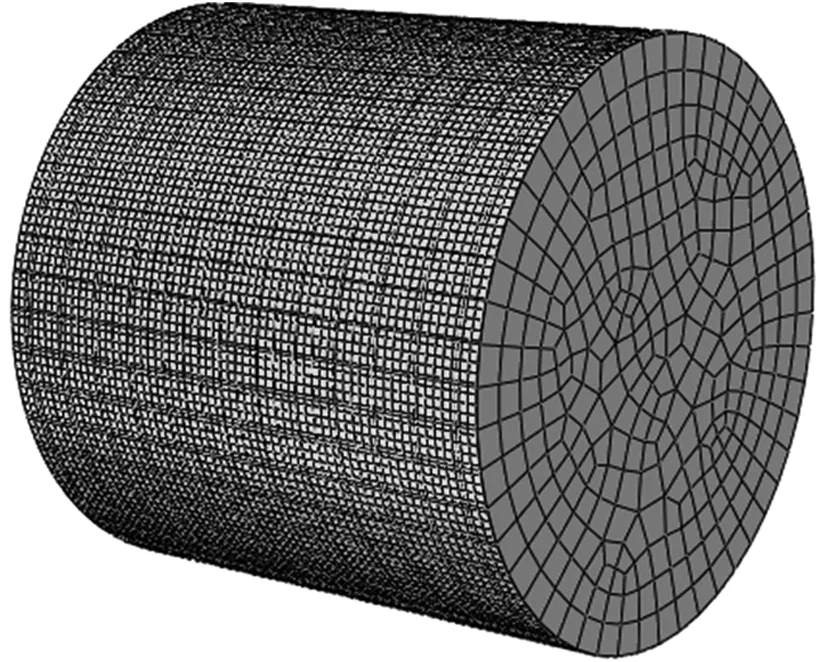

轴承镀前保持架材料为ZCuZu40Pb2,其余材料为GCr15。外圈、滚子、保持架、内圈与滚子相接触部分定义为线弹性材料,内圈其余部分则定义为刚体材料以便于施加载荷和转速并减小计算量[5]。内外圈和滚子采用映射方式划分为六面体网格,保持架采用自由方式划分为四面体网格,针对接触区域进行网格细化,单元均为SOLID164。保持架受力情况复杂,在仿真时一般均采用内圈旋转,通过设置与滚子的接触对来引导其运动[6]。滚子与内圈、外圈、保持架的接触对均为12对,并采用面面接触方式,静、动摩擦因数分别设为0.1和0.02,建立模型如图1所示。

图1 有限元模型(剖掉1/4部分)

1.1.2 镀后模型

与镀前相比,镀后仅增加了镀层模型,其余设置均相同。针对不同厚度的镀层,用glue命令分别与滚道表面和滚子柱面粘合在一起,采用映射方式划分成六面体网格,单元为SHELL163[7-9]。有研究表明膜厚一般小于8 μm,且在5 μm左右比较合适[3],分别对镀膜厚度(以下简称膜厚)在1~8 μm下的接触应力和应变进行分析,镀后滚子模型如图2所示。

图2 镀后滚子模型

1.2 边界条件

镀前与镀后所施加的约束与载荷相同,如下:1)外圈外表面施加全约束;2)限制内圈内表面除沿周向转动和径向移动外的所有自由度;3)限制保持架除沿周向转动外的所有自由度;4)在内圈内表面施加向下的径向载荷8 kN,转速为6 000 r/min。

2 接触特性分析

分别分析轴承镀膜前、后的最大接触应力与节点位移并进行对比,以镀后最大接触应力和节点位移的值最小为原则,得出最佳膜材与膜厚。

2.1 镀前

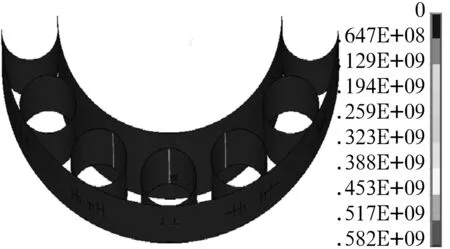

由轴承载荷分布原理可知,当受向下的径向载荷时,仅有下半圈滚子受载。镀前下半圈滚子的接触应力云图如图3所示,滚子的最大接触应力σmax为0.582 GPa。

图3 镀前滚子接触应力云图

镀前轴承节点位移云图如图4所示,轴承最大节点位移为29.3 μm,滚子最大节点位移δmax=6.82 μm。节点位移从内圈到滚子再到外圈越来越小,这是由于载荷施加在内圈,位移量从内圈到外圈依次递减。

图4 镀前轴承节点位移云图

轴承中受载最大的滚子载荷Q为[10]

(1)

滚子的最大接触应力σmax为[10]

(2)

式中:Fr为轴承所受径向力;Z为滚子数目;∑ρ为接触处的主曲率和;l为滚子长度。

由上述公式可得到滚子的最大接触应力为0.525 GPa,与仿真分析误差在允许的范围之内,验证了有限元分析的正确性,在此基础上可进一步对镀后轴承进行动力学接触特性分析。

2.2 镀后

分别对不同膜材和膜厚下的接触应力和轴承节点位移进行计算,文中仅给出当膜材为TiN、膜厚为5 μm时的计算结果。镀后滚子接触应力云图如图5所示,可知滚子的最大接触应力为0.602 GPa。

图5 镀后滚子接触应力云图

镀后轴承节点位移云图如图6所示,轴承最大节点位移为26.4 μm,滚子最大节点位移为5.91 μm。

图6 镀后轴承节点位移云图

2.3 不同膜材和膜厚的对比

膜材为TiN,TiC,Si3N4和SiC时,镀后滚子最大接触应力σ′max及最大节点位移δ′max随膜厚的变化分别如图7、图8所示。

图7 滚子最大接触应力随膜厚的变化

图8 滚子最大节点位移随膜厚的变化

由图7、图8可知:1)镀后与镀前相比,最大等效接触应力均有所增大,而最大节点位移则均有所减小;膜材的弹性模量越大,最大等效接触应力也越大,而最大节点位移却越小。2) 膜厚对轴承的接触应力和节点位移有一定的影响并具有相同的规律,即膜厚为3 μm时,最大接触应力和节点位移均最大;膜厚为5~8 μm时,最大接触应力和节点位移较小,轴承的综合性能最好。

镀膜后接触应力虽然增大,但是由于膜材的表面硬度很大(以TiN为例,其可达20 GPa以上),因此不容易发生屈服[11〗。所以应优先从镀后节点位移最小为准则,来给出最佳膜材。节点位移越小,变形相应也越小,轴承性能也越好。从仿真数据可以看出,TiN的节点位移最小,可作为最佳膜材。

3 结束语

通过分析不同膜材和膜厚下轴承的动力学接触特性可得,膜材和膜厚对滚子最大接触应力与节点位移有不同程度的影响,为使镀膜后滚子最大接触应力和节点位移最小,推荐选取TiN作为膜材,膜厚为5~8 μm。