某型航空发动机主轴轴承试验故障分析及改进

张振强,杨兵华,赵洋,胡敬原,白阳

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.中国航发湖南动力机械研究所,湖南 株洲 412002)

某型航空发动机燃气涡轮轴前端支点轴承具有高转速、高dm·n值、高工作温度、载荷跨度大等工况要求,轴承的设计、制造难度大,为保证装机安全,考核轴承的性能、寿命等是否满足发动机要求,需在试验机上进行50 h的性能试验及1 500 h的寿命试验,为轴承的装机使用提供试验依据[1-2]。

1 试验条件

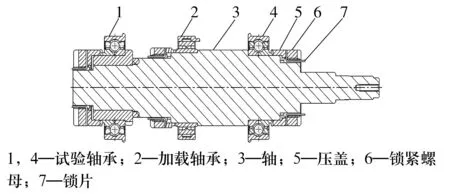

如图1所示,试验轴承结构形式为双半内圈三点角接触球轴承,型号为C276909。轴承内径为φ46 mm,工作转速范围(36 000~45 000)r/min,超转转速为47 250 r/min,dm·n值最高为2.13×106mm·r·min-1;轴承采用喷射润滑,由2个喷嘴供油,供油温度为80 ℃,每个喷嘴的供油流量为(0.641~0.691) L/min。

图1 试验轴承结构

根据要求,需对轴承进行性能试验和耐久性试验。性能试验包括超转、断油、轻载、重载等项目,主要考核轴承在极限状态下的工作性能,试验时间为每套轴承50 h,共试验3套轴承。耐久性试验用于考核轴承的使用寿命,试验时间为每套轴承1 500 h,共试验2套轴承。

试验测试项目包括:转速、载荷、供油压力、供油温度、回油温度、轴承座振动、轴承外圈温度等。

2 试验方案设计

根据试验要求,选用某型专用轴承试验机进行试验,其最高转速为63 000 r/min,拖动功率55 kW,最大载荷为25 kN,最高滑油温度150 ℃,各项技术指标均满足试验要求。

试验机主要由主体部件、试验件润滑系统、设备润滑系统、液压加载系统、测试系统、控制系统、报警保护系统等组成。试验转速、载荷采用自动控制,供油压力、供油温度等采用手动控制。所有试验参数由计算机自动采集、存储。

2.1 改进前的试验方案

各试验参数的测量、控制方式和精度等由试验机的特性决定,与其他试验基本相同,均可满足试验技术要求的规定,在此不做详细描述。

试验方案的设计主要指试验轴承转接段的设计,包括试验轴系结构、轴承安装座结构、润滑喷嘴结构、陪试轴承的选择、加载方式、回油、密封结构等方面的设计。试验转接段设计影响试验转子的动力学特性及温度特性,是试验能否成功的关键。转接段的设计原则是尽量模拟轴承工作状态下的安装、配合、载荷、润滑条件,并使试验转子的工作转速远离其临界转速,降低振动,提高试验时转子的稳定性[3]。

试验机采用液压油缸加载,载荷大小由电液比例阀控制。润滑系统为试验轴承和陪试轴承提供润滑油。采用变频电动机拖动,通过增速器增速后带动试验轴系旋转,并由变频器控制转速。

如图2、图3所示,试验轴采用简支结构,两端的试验轴承安装在轴承座上,右端试验轴承的轴承座固定在试验箱体上,起到为试验轴轴向定位的作用;左端试验轴承的轴承座与外衬套之间采用间隙配合,轴承座可在外衬套内滑动,轴向载荷施加在该轴承座上,通过左端试验轴承传递给试验轴,再作用到右端试验轴承上,2套试验轴承承受的轴向载荷相同。中间径向加载轴承采用外圈为三瓣波结构形式的滚子轴承,其位于两试验轴承的中心处,作用在该轴承上的径向载荷平均分配于两端的试验轴承,从而保证2套试验轴承承受的载荷条件一致。3套轴承分别用螺母压紧,锁片止动(试验轴上开锁片槽)。试验箱体采用上、下剖分结构,以便于安装调试。

2.2 试验过程

零件加工完成后,按要求进行试验转接段装配及调试试验。调试时出现轴承温度偏高、轴承座振动偏大、噪声大等问题。在45 000 r/min时,试验轴承外圈温度高达170 ℃,试验箱体振动高达140 m/s2且不稳定。另外,停车后(箱体未冷却前)手动盘车时发现试验轴存在卡滞现象,载荷越大,卡滞越明显,经验表明试验无法继续进行。

图2 改进前的试验轴系结构

图3 改进前的试验方案

2.3 故障分析

根据试验过程中的问题,建立问题故障树,如图4所示,从轴承质量、试验机、试验工装、试验方法等角度依次寻找故障原因。

图4 故障树

轴承质量方面,由轴承加工厂从设计、材料、加工、检测等逐步排查,与相关标准进行对比,结果表明试验轴承各项性能指标均符合要求。

试验机角度,检测试验轴与增速器输出轴的对中性,试验轴承的润滑情况以及整个轴系的装配是否满足要求。采用激光对中仪检查试验轴与增速器输出轴的同轴度,结果表明同轴度符合要求(≤0.02 mm);打开箱体上盖,启动润滑系统检查各个喷嘴,结果表明喷油位置正确;将试验轴从箱体中取出,对轴上各零件的装配位置进行检查,各零件位置正确,不存在装配不到位的情况;通过以上检查,排除了装配、润滑、不对中等对试验的影响。由于加工工艺和焊接水平存在问题,箱体各焊缝没有焊透,受热时箱体各部位的变形不均匀,导致两试验轴承的安装孔不同心,可能导致轴承卡滞。

试验工装方面,对轴系各个零件进行检查,与轴系尺寸链,各零件尺寸、形位公差等进行比对,结果表明均满足设计要求。

试验方法方面,主要从陪试轴承的选用以及各个轴承的布局等角度进行分析。在手动盘车时发现,中间加载轴承外衬套存在偏摆和平移现象,摆动和移动的幅度较为明显。轴换向转动时,外衬套的移动方向也出现变换,说明试验机运转时加载轴承的外圈存在摆动和平移。基于转速、载荷等因素的考虑,本次试验的加载轴承选取与试验轴承同机型的滚子轴承,其外圈为三瓣波结构形式。外圈滚道不是圆柱面,圆周面上存在3个高点,同时滚子表面存在凸度。当径向载荷不是正好作用在凸度的高点时(这种情况不可能长期稳定存在),轴承的外圈偏摆就不可避免(当外圈平移到一定位置时,径向加载油缸杆会限制其继续移动),从而导致轴承的振动变大。

3 改进方案

根据以上分析,对试验方案进行以下改进,以降低振动和试验轴承温度。

1)改进轴承的压紧方式。原方案采用螺母压紧、锁片止动的压紧方式。这种方式需在轴和锁紧螺母上开锁片槽,虽然锁片槽采用了对称设计,但加工误差导致其不可能完全对称,轴组件在高速旋转时各零件上的槽会扰动空气,增大噪声;另外,轴组件需先进行动平衡后再拆卸与轴承座一起装配,再装配时各零件的周向位置会产生一定变化,很可能导致转子不平衡量增大,使试验时振动增大。

改进后的方案采用在轴端面开螺纹孔,用4个M6内六角螺钉压紧,无需在轴、压盖、隔套等零件上开槽,使各零件结构大为简化,各面基本为完整的圆柱面,不平衡量显著减小,轴组件动平衡后再拆装对动平衡精度的影响也大为减小,可有效降低振动和噪声。

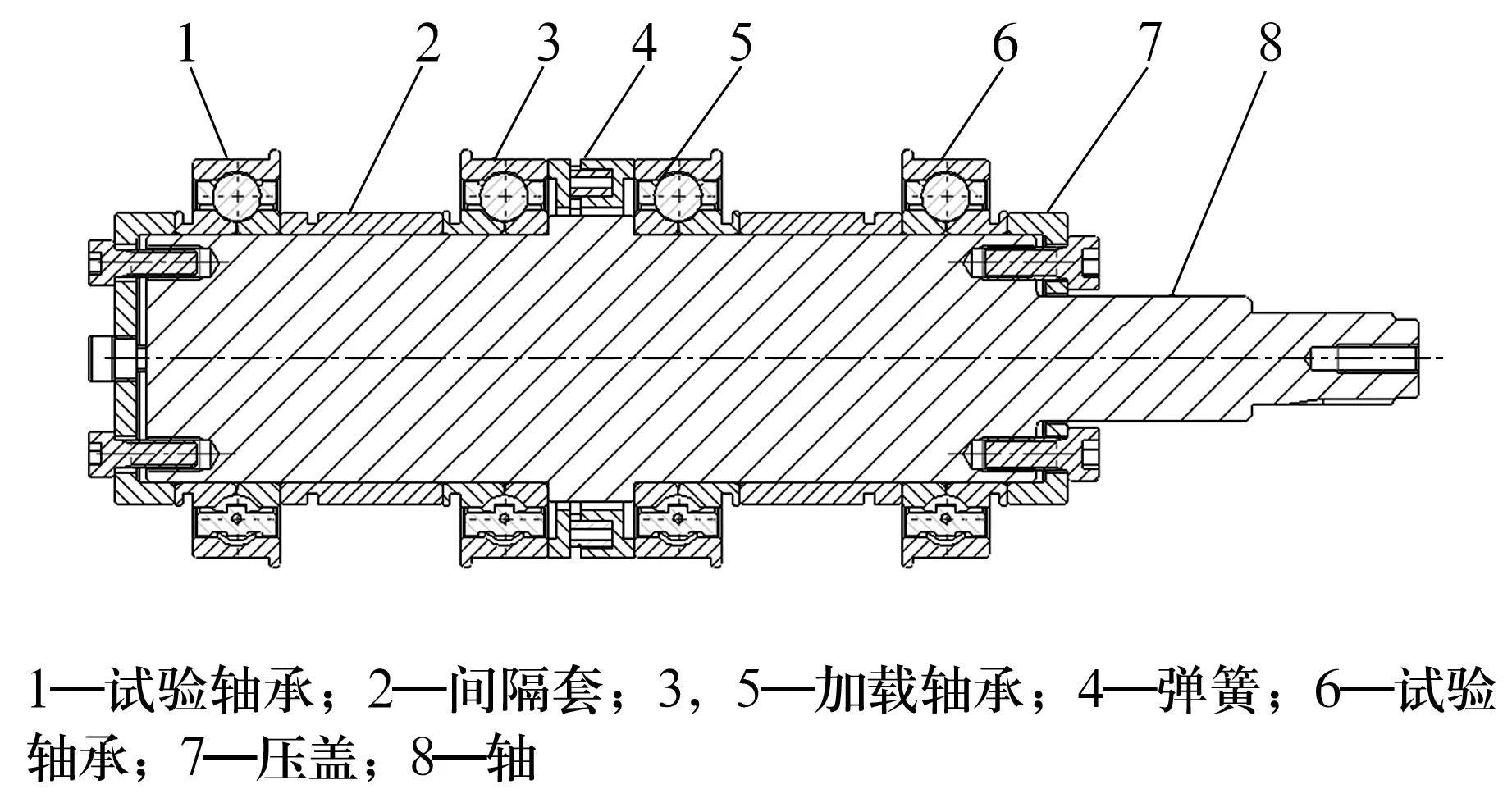

2)将中间加载轴承由1套滚子轴承改为2套角接触球轴承。由于角接触球轴承工作时需要一定的轴向载荷,两轴承之间用弹簧施加轴向预载。改进后结构不存在偏摆问题,提高了加载轴承的运转稳定性,可降低振动。

3)将两端试验轴承由厚壁刚性支承改为薄壁弹性支承。改进后的轴承座结构如图5所示,改进后的支承具有一定的弹性,可有效降低振动,且其结构与发动机的轴承座结构更为相似,能更好地模拟轴承的工作环境。

4)将焊接箱体改为铸造箱体。铸造箱体具有受热变形均匀、尺寸稳定、吸振性好等优点,

改进后的试验轴系及试验方案如图5,图6所示。

图5 改进后的试验轴系结构

图6 改进后的试验方案

4 改进后的试验效果

按改进后的试验方案进行试验转接段加工、安装和调试,试验状态较改进前大为改观,在45 000 r/min时,试验轴承外圈温度只有145 ℃,试验箱体振动小于50 m/s2且运行稳定,噪声明显减小。停车后手动盘车也不存在试验轴卡滞现象,证明改进措施有效,上述问题得到了有效解决。随后进行了试验轴承的耐久性试验和性能试验,试验进展顺利。

5 结束语

原试验方案习惯性的参照常用结构进行设计,而没有考虑本次试验的特殊性(高转速、高dmn值、加载轴承为三瓣波结构),导致试验时出现轴承温度高、振动大、噪声大、试验轴卡滞等故障。针对故障现象对试验方案进行了改进,最终排除了故障,得出如下经验:

1)对于高转速、高dm·n值以及特殊结构的轴承试验,转接段设计时不能沿用常规轴承的结构,须进行有针对性的改进。

2)三瓣波形式的滚子轴承不适合用作中间加载轴承,容易产生偏摆和平移,导致振动增大。采用2套角接触球轴承作为加载轴承,运转平稳且可降低振动。

3)轴及转子的结构要尽量简化。轴的结构简单有利于简化转子结构,保证加工精度,提高动平衡精度,降低装、拆难度,从而有效降低振动。

4)试验箱体尽量采用铸造件,若只能采用焊接件,则需严格控制焊接质量及热处理工艺。