发动机总管支架销轴脱落原因分析

杨 健, 张 爽, 刘 磊, 郑 媛

(西安航空发动机(集团)有限公司, 西安 710021)

质量控制与失效分析

发动机总管支架销轴脱落原因分析

杨 健, 张 爽, 刘 磊, 郑 媛

(西安航空发动机(集团)有限公司, 西安 710021)

某发动机总管支架销轴在使用过程中出现脱落和裂纹。通过断口的宏微观分析、金相检验与结构分析等,对销轴脱落和产生裂纹的原因进行了分析。结果表明:在发动机工作振动应力的作用下,销轴与支架连接的焊点产生疲劳裂纹,进而引起总管支架销轴脱落,脱落原因为支架组件的设计结构和连接工艺不合理、焊接强度低。

支架;销轴;焊点;脱落;疲劳裂纹

发动机是航空器的心脏,其性能是保障航空器利用率和飞行安全的重要因素[1]。焊接结构作为一种连接各个部件有效又经济的方式,广泛应用于国内外航空航天、铁道车辆、造船业、国防等领域。焊接技术是航空发动机制造中的关键技术之一,焊接结构件在喷气发动机零部件总数所占比例已经超过50%,而焊接结构所发生的断裂事故中,70%~90%是由疲劳失效引起的[2-5]。

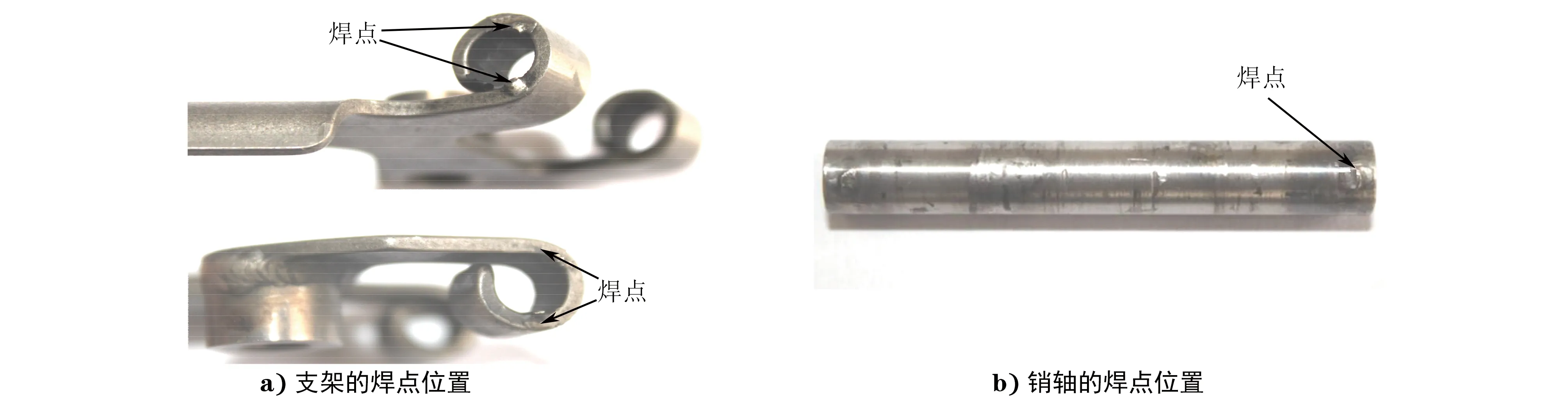

某发动机经过一段时间运行后,在例行检查时发现在发动机喷口隔屏存在一长约50 mm的销子,经查该销子为发动机总管支架上的销轴。支架结构见图1,销轴采用焊接方式与支架连接,焊接方式为氩弧焊,焊后进行了消除应力热处理,销轴材料为GH605钴基高温合金,支架材料为GH625镍基高温合金。该销轴脱落故障在外场已发生了4起,对使用数百小时的15台返厂发动机总管支架均进行了检查,发现有8台发动机总管支架在焊接处存在不同程度的开裂。为了准确查找销轴脱落的原因,减少或避免同类故障的再次发生,笔者对故障件进行了检验和分析。

图1 总管支架实物外观Fig.1 Appearance of the manifold bracket

1 理化检验

1.1 脱落件断口分析

脱落件销轴和支架上共有4个断口,断口均位于焊核上管体内侧的焊点部位,具体位置见图2。断口均比较平齐,未见明显塑性变形,断口颜色为灰黑色,断面上可观察到光亮的摩擦痕迹,断口宏观形貌见图3和图4。

图2 支架与销轴的焊点形貌Fig.2 Morphology of welding spots of the bracket and the pin roll:a) welding spot positions of the bracket; b) welding spot positions of the pin roll

图3 支架上的断口形貌Fig.3 Morphology of the fracture of the bracket:a) fracture 1 and fracture 2; b) fracture 3 and fracture 4

图4 销轴上的断口形貌Fig.4 Morphology of the fracture of the pin roll:a) fracture 1; b) fracture 2; c) fracture 3; d) fracture 4

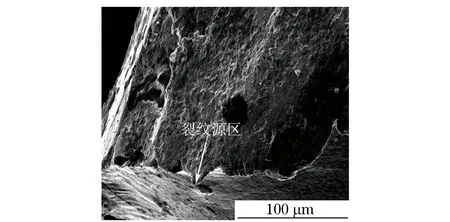

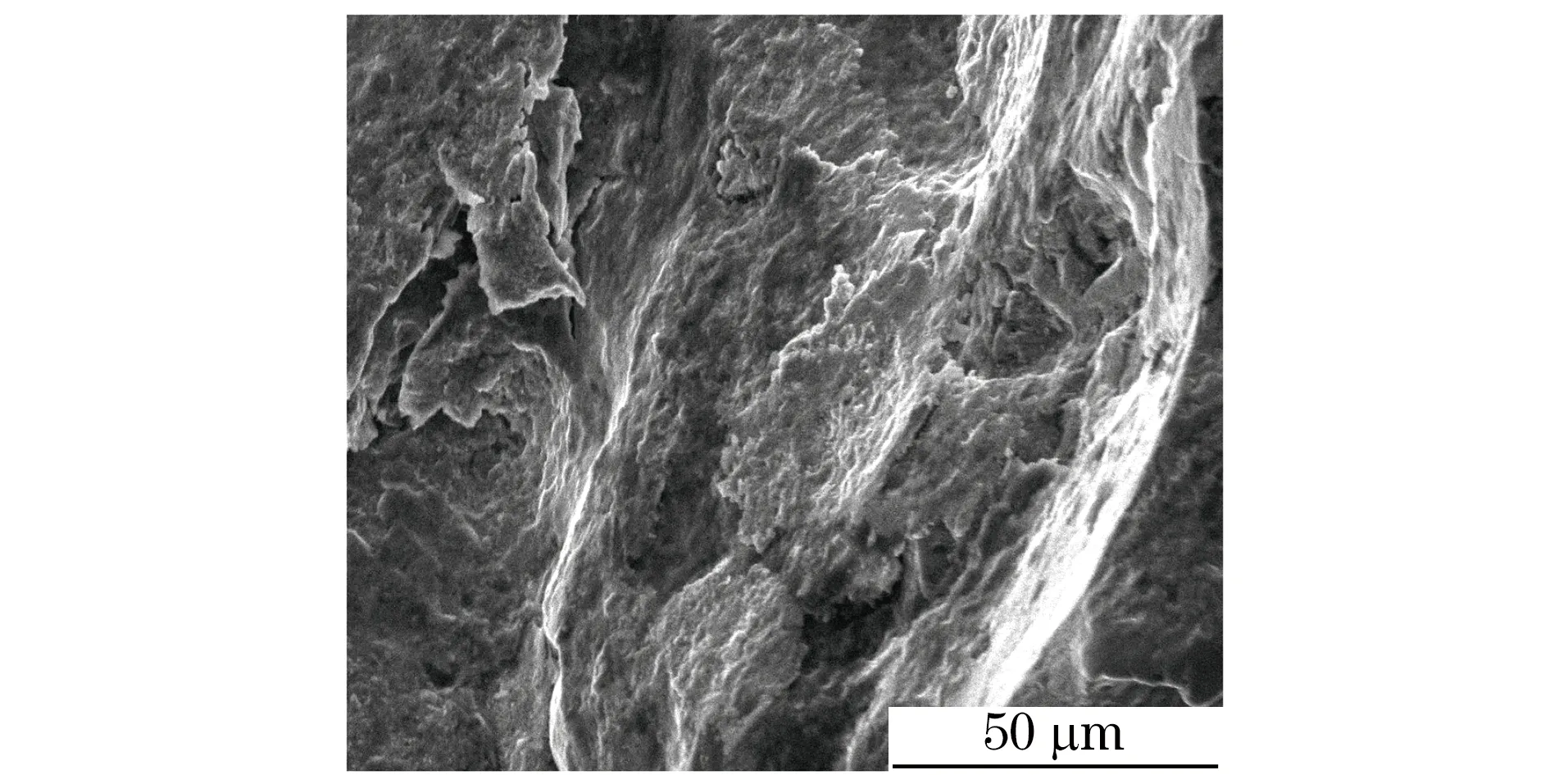

在扫描电镜下进行观察,发现断面氧化、磨损严重。从断口3上可观察到疲劳弧线,从疲劳弧线的扩展方向推断,裂纹源区应位于焊核侧壁转接半径附近,该处较平坦[6]。裂纹由焊核外向内扩展,裂纹源区未见材料及冶金缺陷,也未见焊接缺陷,见图5。疲劳扩展较充分,扩展区可观察到疲劳条带[7],见图6。

断口3面积较大,磨损、氧化情况略轻。断口1,2,4几乎完全被氧化物覆盖或被磨平,断口特征难以分辨。从断口的宏观形貌判断,断口1,2,4与断口3性质相同。从断口损伤情况判断, 断口3损伤较轻,断口1,2,4余断口损伤较重。因此断口3可能为最后断裂断口,其余断口开裂较早。结合断口形貌判断其起源位置应位于销轴与支架结合线处。

图5 断口3裂纹源区形貌Fig.5 Morphology of the crack source area of fracture 3

图6 断口3扩展区形貌Fig.6 Morphology of the propagation area of fracture 3

1.2 支架裂纹分析

取两件有裂纹的支架进行观察分析,两支架均在相同位置有裂纹,裂纹形貌相似,分别对其进行断口分析和金相检验。

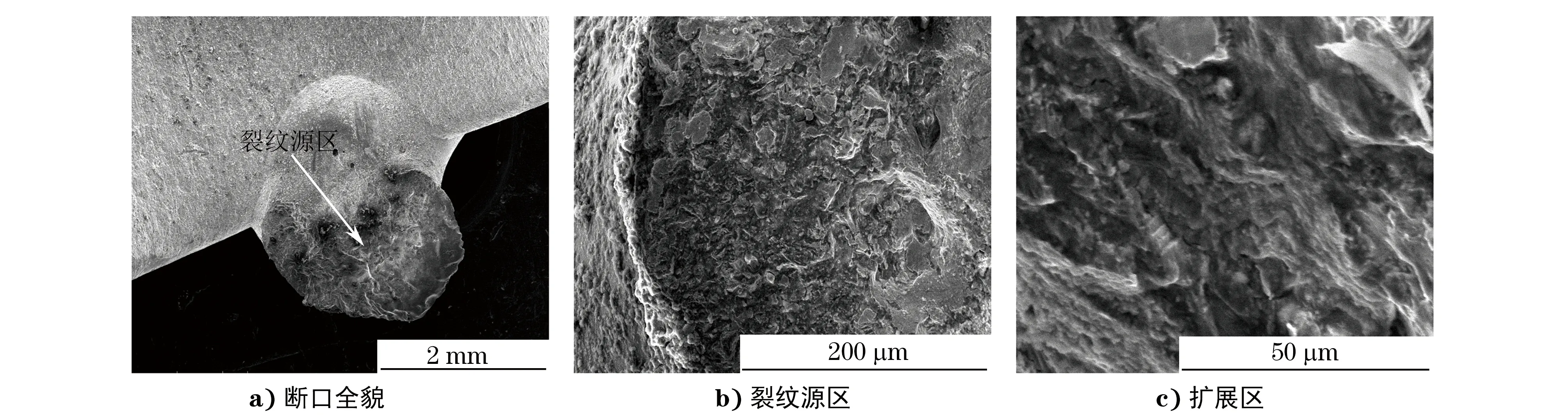

1.2.1 断口分析

将支架沿裂纹打开,发现断口颜色为灰黑色,断口齐平,未见明显塑性变形。断面上氧化、腐蚀、磨损现象较严重。由扩展棱线方向判断,裂纹源区位于销轴与支架结合线处,由内侧向外扩展,裂纹源区未见材料及冶金缺陷,也未见焊接缺陷,扩展区可观察到疲劳条带,未见明显瞬断区,形貌见图7。

图7 有裂纹支架的断口形貌Fig.7 Fracture morphology of the bracket with cracks:a) full view of the fracture; b) the crack source area; c) the propagation area

1.2.2 金相检验

垂直于焊点切取金相试样,对焊点进行金相检验。裂纹由支架和销轴的结合缝处起源,向焊缝外侧扩展,销轴径向最大熔化深度约为0.38 mm,有效焊接厚度约为0.73~1.17 mm,见图8。

由焊点解剖分析可知,销轴和支架焊缝结合线处存在尖锐夹角,该夹角的存在使该处具有较高应力集中效应,成为薄弱区,易于从此处产生裂纹。

图8 轴销焊点的微观形貌Fig.8 Micro morphology of the welding spot of the pin roll:a) morphology 1; b) morphology 2

1.3 支架受力与结构分析

支架除了受到装配和连接总管的弯扭应力外,主要承受发动机工作时的振动应力,销轴与支架采用点焊方式连接,易产生应力集中。从多起销轴脱落和焊接区出现的裂纹特征来看,焊接点是支架中承力最薄弱的区域。

2 分析与讨论

销轴与支架连接的焊点在发动机工作的振动应力作用下产生疲劳裂纹,进而断裂引起销轴脱落。该支架作为发动机总管的支架,在飞机飞行时承受振动应力,除飞机起飞和降落时,飞机正常飞行时振动应力很小。但出现了多起销轴脱落和连接焊点疲劳裂纹,其原因应有支架的结构形式、焊接的连接方式、焊接强度等因素。

在支架组件中,销轴起到固定杆的作用,与支架采用开口管状连接和点焊接方式,其支架与销轴间的间隙很难保证,销轴和支架焊缝结合线处存在尖锐夹角,在工艺上也难以彻底消除。因此,改进支架整体结构和连接方式,消除振动的局部集中点,是解决该故障的根本措施。

故障件中焊接的熔化深度和有效焊接厚度都很小,这也是造成零件强度低,产生疲劳开裂的主要原因之一[8]。对该故障件进行了焊接工艺改进研究,改进了焊接工艺参数和方法,使焊接的熔化深度、有效焊接厚度有了很大提高,改进后样件焊点的微观形貌见图9。

通过以上分析,可以得出该型发动机发生多起销轴脱落和销轴与支架开裂的主要原因是支架组件的设计结构、连接工艺不合理和焊接强度低。

3 结论

(1) 该销轴脱落是由于销轴与支架连接点焊缝在发动机工作时产生疲劳开裂所引起的。

(2) 销轴脱落和销轴与支架产生裂纹的主要原因是支架组件的设计结构、连接工艺不合理和焊接强度低。

[1] 江龙平,徐可君,隋育松.航空发动机故障诊断技术[J].航空科学技术,2002(2):38-40.

[2] 赵子豪,刘德刚.焊接结构疲劳失效的产生原因与预防措施[J].现代机械,2012(1):64-67.

[3] 曲伸,宋文清,黄青松,等.先进航空焊接技术[J].航空制造技术,2013,431(11):32-35.

[4] 张磊先,杜静,李文学.先进焊接技术在国内航空制造领域内的应用和发展概况[J].新技术新工艺,2012(10):61-64.

[5] 苗蓉,林京娜.DN50不锈钢波纹管开裂失效分析[J].理化检验-物理分册,2015,51(2):135-138.

[6] 张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:113-114.

[7] 李毅,朱鹏霄,陈波.油缸活塞杆断裂失效分析[J].理化检验-物理分册,2015,51(11):824-826.

[8] 陶春虎,刘高远,恩云飞,等.军工产品失效分析技术手册[M].北京:国防工业出版社,2009:407-409.

Reason Analysis on Falling off of the Pin Roll of a Engine Manifold Bracket

YANG Jian, ZHANG Shuang, LIU Lei, ZHENG Yuan

(Xi’an Aero-Engine (Group) Ltd., Xi’an 710021, China)

Falling off and cracks occurred to the pin roll of a engine manifold bracket during use. The fracture reasons for peeling off and cracks of the pin roll were analyzed by means of macroscopic and microscopic fracture analysis, metallographic examination and structural analysis. The results indicate that: under the vibration stress of the engine, fatigue cracks appeared at the welding spot of the bracket and the pin roll, and then resulted in the falling off of the pin roll of the manifold bracket; the reason of the falling off was the unreasonable structural design and joint technology and the low welding strength.

bracket; pin roll; welding spot; falling off; fatigue crack

10.11973/lhjy-wl201707014

2016-09-26

杨 健(1960-),男,研究员,主要从事失效分析与金属材料检测工作,yang7643@163.com

TG115.2; TG405

B

1001-4012(2017)07-0515-04