铣削和喷丸工艺对TC4钛合金残余应力和半高宽的影响

王 欣, 徐鲲濠, 李臻熙, 裴传虎, 杨 清, 汤智慧

(1. 中国航发北京航空材料研究院 表面工程研究所, 北京 100095;2. 中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空重点实验室, 北京 100095;3. 无锡透平叶片有限公司 工艺研究所, 无锡 214174; 4. 中国航发北京航空材料研究院 钛合金研究所, 北京 100095;5. 中国航发沈阳黎明航空发动机(集团)有限责任公司 技术中心, 沈阳 110043)

专题报道

铣削和喷丸工艺对TC4钛合金残余应力和半高宽的影响

王 欣1,2, 徐鲲濠3, 李臻熙4, 裴传虎4, 杨 清5, 汤智慧1,2

(1. 中国航发北京航空材料研究院 表面工程研究所, 北京 100095;2. 中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空重点实验室, 北京 100095;3. 无锡透平叶片有限公司 工艺研究所, 无锡 214174; 4. 中国航发北京航空材料研究院 钛合金研究所, 北京 100095;5. 中国航发沈阳黎明航空发动机(集团)有限责任公司 技术中心, 沈阳 110043)

采用X射线衍射法研究了TC4钛合金铣削及铣削加喷丸状态的残余应力场和半高宽分布。结果显示:铣削加工的TC4钛合金残余应力场和半高宽分布受到刀具的切削作用和接触塑性形变作用的共同影响;切削线速率越大,切削作用越强,则压缩残余应力和深度越小,线速率对表面半高宽影响不大;切削深度越大,塑性形变作用越强,使得残余应力分布越复杂,表面半高宽越大;喷丸强化引入了倒钩型残余应力场,最大残余压应力接近屈服强度,喷丸强化引起的塑性形变层深度大于铣削加工的,使喷丸强化前不同铣削加工的残余应力状态近一致化。

TC4钛合金;铣削;喷丸;残余应力;半高宽;影响

随着航空工业对动力系统要求的日益提高,高比强度、低密度的钛合金材料在航空发动机上得到广泛应用[1-2],风扇叶片、压气机叶片、风扇盘、压气机盘等重要压气机前端转动部件都采用钛合金制造[3]。发动机的钛合金部件在高温条件下服役,其表面完整性非常重要,同时钛合金也存在导热性差,使得其易发生加工烧伤[4]以及疲劳性能应力集中敏感性强[5]等表面完整性问题,使得钛合金零件的加工过程得到国内外的极大关注,需要通过良好的制造方法严格控制制造过程来解决。

1971年,美国发表了于1970年由美国空军材料实验室(AFML)发布的《机械加工构件表面完整性指南》[6],基本实现了由成形制造向抗疲劳制造的转变。指南中明确提出了TC4钛合金加工和表面强化的要求,并提出了无表面变形层的钛合金“低应力”加工技术。前苏联也针对BT6钛合金等开展了加工制造技术的研究,确定了优化的加工方法[7]。

在这方面我国起步较晚,但在新型航空发动机的研制过程中,我国也逐步重视钛合金表面完整性制造的问题,开展了一系列研究。在机械加工研究方面:YANG等[8]针对TC11钛合金开展了高速铣削对其表面形貌和疲劳性能影响的研究,确定了铣削参数与疲劳性能、表面形貌的对应关系;许鸿昊等[9]开展了拉伸高速铣削对疲劳性能和残余应力影响的研究,对简化钛合金构件制造过程提出了新的观点;陈建岭[10]研究了铣削后钛合金的残余应力分布,希望通过铣削参数来控制残余应力。在表面强化技术研究方面:罗新民等[11]开展了激光冲击强化对TC4钛合金疲劳性能的影响研究,发现表面强化引入的残余压应力场是提高钛合金疲劳性能的主要因素;笔者[12-13]的研究表明喷丸强化显著提高了TC4钛合金的表面完整性和旋转弯曲疲劳性能。

以上文献仅仅针对机械加工或者表面强化的一种工艺开展了疲劳性能研究,而航空发动机的钛合金转动件在制造过程中需要经过机械加工和表面强化的复合处理,机械加工和表面强化均会引入表面塑性形变,从而影响到残余应力分布及疲劳性能。为此,笔者采用X射线衍射法研究了铣削及铣削加喷丸处理对TC4钛合金残余应力场分布以及半高宽(Full Wave at Half Maximum,FWHM)的影响,为钛合金叶片的机械制造参数提供技术支持。

1 试验材料与试验方法

从TC4锻造钛合金板材取样,其化学成分(质量分数/%)为:6.2Al,4.1V,0.08Fe,0.01C,0.03N,余Ti。其力学性能为:抗拉强度Rm=970 MPa,屈服强度Re=940 MPa,长度L为5倍直径时的断后伸长率A=15%,断面收缩率Z=45%。热处理制度为800 ℃×2 h加空冷热处理。

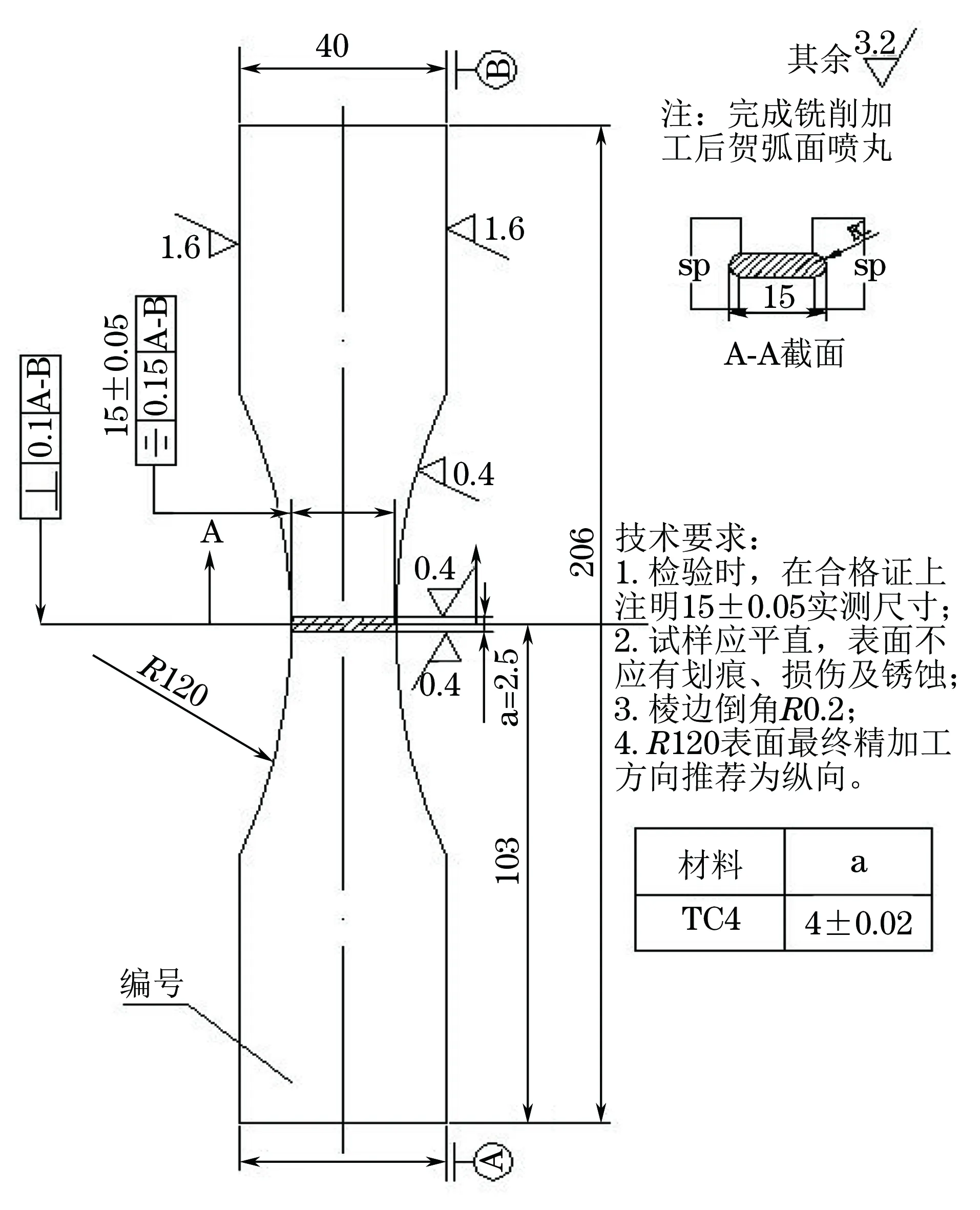

设计了表面完整性加工的试样图纸,如图1所示。试样厚度为4 mm,厚度方向倒角成半径为2 mm的半圆弧。加工过程为粗铣→热处理→精铣→喷丸,其中粗铣和热处理均与风扇叶片处理方式相同,精铣在Liethti Turbomill 1200XL五轴加工中心上完成,铣削方式为横铣,采用的刀具为M19密齿刀。为了保证铣削效果,避免钝刀加工产生的不利影响,每个工艺采用一件新铣刀加工,工艺参数如表1所示。试样在完成加工后进行了喷丸强化处理(简称喷丸),喷丸时采用Z150陶瓷弹丸,喷丸强度为0.15~0.20 mmA(简称本工艺)。不同的铣削及喷丸工艺缩写如下:MA~ME为表1所示的5组铣削工艺,SPA~SPE为经MA~ME处理后再进行喷丸的5组工艺。

图1 TC4钛合金试样图纸Fig.1 Sample drawing of TC4 titanium alloys

工艺线速率/(m·min-1)进给量/(mm·rad-1)切削深度/mmMA800.080.5MB1200.080.5MC1600.080.5MD800.080.1ME800.080.8

残余应力和半高宽测试在XSTRESS-3000应力分析仪上进行,使用Ti-Kα靶,基本测试参数为:电压30 kV,电流6.67 mA,曝光时间25 s,准直器直径4 mm,衍射晶面(110),弹性模量120 200 MPa,泊松比0.36,无应力衍射角137.04°,偏摆角选用0°,±30°,±45°,摇摆角5°。采用较大准直器和摇摆的方式可以增加参与衍射的晶粒数目,从而提高衍射晶面在空间的取向概率,获得满意的峰形,定峰方法采用交相关法。残余应力测试采用侧倾的sin2ψ-Δd法。在测试残余应力场分布时,采用残余应力测试与化学减薄交替进行的方法。

2 试验结果与讨论

2.1 铣削加工后TC4钛合金的残余应力场和半高宽

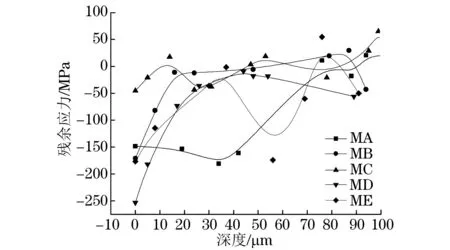

图2 不同铣削工艺加工后TC4钛合金的残余应力场分布Fig.2 Residual stress distribution of TC4 titanium alloys under different milling technology

图2为不同铣削工艺后TC4钛合金的残余应力场分布,根据残余应力测试方法[14]可知,残余应力实际上是一种弹性形变的表征方法。由图2可见,5组铣削工艺加工试样的表面残余应力均为压应力。分析应力场分布可知,MA工艺加工后TC4钛合金的残余应力场呈倒钩型,在深度40 μm左右达到压应力峰值-170 MPa(负号表示压应力),随后残余应力随深度的增加逐渐减小,深度达到80 μm时残余应力趋近于0。MB工艺加工后TC4钛合金表面的残余应力最大值为-170 MPa,随后迅速减小,当深度为30~80 μm时残余应力为-50~0 MPa;MC工艺加工后TC4钛合金的残余应力比较小,基本处于-60~60 MPa。MD工艺加工后TC4钛合金的残余应力峰值处于表面,达到-250 MPa,随着深度的增加残余应力迅速降低,深度为30~80 μm时的残余应力为-60~0 MPa。ME工艺加工后TC4钛合金的残余应力随深度的变化较大,残余应力呈波浪状,峰值也在表面,达到-180 MPa。

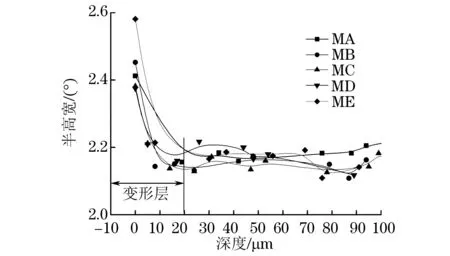

半高宽是衍射峰最大强度1/2处所对应的角度,在喷丸和铣削加工这类不产生热作用的工艺方法中,半高宽与加工硬化正相关,反映了材料加工硬化(塑性变形)的程度。图3为不同铣削工艺加工后TC4钛合金的半高宽分布,由图3可知,机械加工后TC4钛合金的半高宽随深度的增加呈迅速减小之后达到饱和趋势。加工方法主要影响表面的半高宽,各工艺的TC4钛合金表面半高宽的关系为:ME>MB>MA>MC>MD。半高宽所对应的表面变形层深度最大也仅为20 μm(ME),其他工艺状态的均小于20 μm。

图3 不同铣削工艺后TC4钛合金的半高宽分布Fig.3 FWHM distribution of TC4 titanium alloys under different milling technology

铣削过程是金属切削断裂的过程,但由于材料的塑性导致铣削过程中存在刀具接触点前方区域的“塑性凸出”效应(产生拉应力)和刀具后刀面对工件表面的“挤光”效应(产生压应力)[15],都导致金属表面的弹塑性变形,而弹塑性变形则是产生残余应力和半高宽的原因。更准确地说,加工后残留的弹性形变与残余应力成正比,而塑性形变与半高宽正相关。由此可知,表1所示工艺加工产生的塑性凸出作用小于挤光作用。对比5种TC4钛合金铣削工艺的残余应力数据可知:①切削线速率越大,切削引入的残余应力越小,可以理解为线速率越大时,切削作用越强,刀具挤压形成的形变作用越弱,使得由于表面弹性形变产生的残余应力和深度越小,因此对比MA,MB和MC工艺,MC工艺的应力场深度和残余应力最小;②切削深度越大,切削力也随之增大,使得刀具挤压形成的形变作用越强,同时可能产生热作用,使得大切削深度状态(ME)的残余应力分布复杂,小切削深度状态(MD)引入的残余应力场很浅;③切削深度越大,表面半高宽越大,说明切削深度大则表面塑性形变增大,线速率对表面半高宽的影响不大。

MC工艺实施后TC4钛合金表层的残余应力分布变化最小,说明高线速率下,铣刀的切削效果最佳,刀具产生的塑性变形作用较小,从而对表面层残余应力场分布的影响较小。按照美国对于TC4钛合金低应力加工状态的描述“要求在0~30 μm内保持10%屈服强度以下的残余拉应力,或者是残余压应力层”,TC4钛合金经上述5种工艺铣削加工后在0~30 μm深度均为残余压应力层,且均小于10%屈服强度,符合美国的TC4钛合金低应力加工状态。

需要说明的是:①从单因素影响分析,线速率大、切削深度小是较好的工艺状态,但实际生产中还需要考虑加工效率,过小的切削深度会导致效率低下,因此严格控制低应力状态会产生更高的加工成本,适宜在疲劳关键部件上使用[16];②以上结论是在新刀具的基础上得到的,刀具磨损也是影响切削力和加工残余应力的重要因素,但本研究不涉及这个因素。

2.2 喷丸后TC4钛合金的残余应力场和半高宽

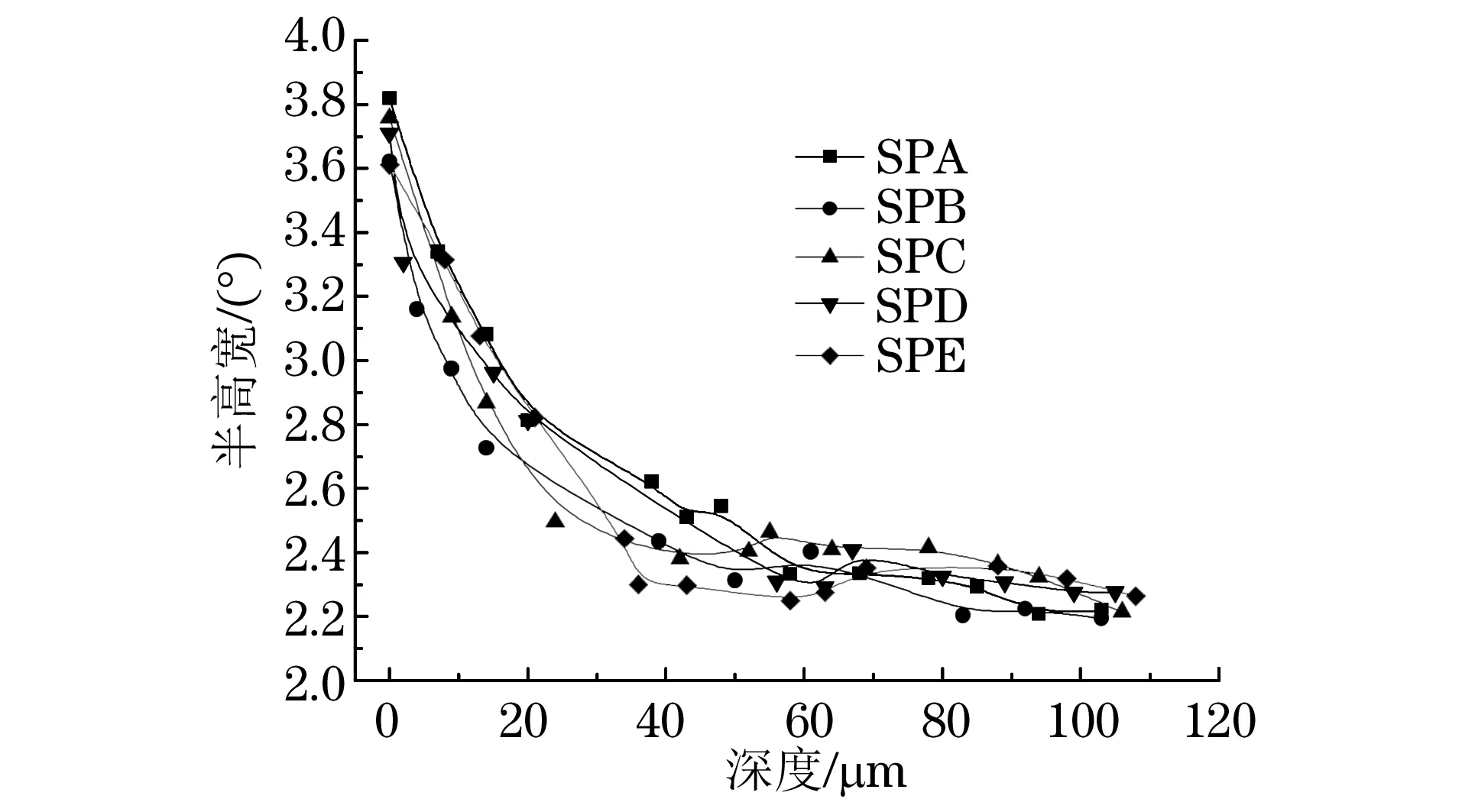

经过喷丸后TC4钛合金表面的残余应力和半高宽分布如图4和图5所示,可知:①在原先不同的表面加工状态附加喷丸后,TC4钛合金表面的残余应力和半高宽分布趋于一致;②经过喷丸后,TC4合金表面的残余应力为-770~-820 MPa,最大残余应力为-850~-910 MPa,喷丸的表面残余压应力层深为100~110 μm;③无论是残余应力还是残余压应力场深度,相比原先的机械加工状态都有很大的提高,半高宽达到3.6°~3.8°,半高宽趋势所对应的表面变形层深度达60 μm。

由此说明:①喷丸引起的塑性形变层深度大于铣削加工的,使喷丸前不同铣削加工的残余应力状态近一致化,即对于TC4钛合金,铣削加工工艺参数为线速率80~160 m·min-1、切削深度0.1~0.8 mm、进给量0.08 mm·r-1时,可以通过喷丸工艺来实现表面残余应力均匀化;②本喷丸工艺引入了倒钩型残余应力场,深度达到120 μm以上,最大残余压应力(-910 MPa)接近材料的屈服强度(940 MPa)。

图4 铣削+喷丸后TC4钛合金的残余应力场分布Fig.4 Residual stress distribution of TC4 titanium alloys after milling and shot peening

图5 铣削+喷丸后TC4钛合金的半高宽分布Fig.5 FWHM distribution of TC4 titanium alloys after milling and shot peening

3 结论

(1) 铣削过程中TC4钛合金金属表面受刀具切削与挤压变形的共同作用。线速率越大,刀具切削作用越强,切削引入的残余应力越小;切削深度越大,刀具挤压形变作用越强,残余应力分布越复杂,小切削深度状态引入的残余应力场很浅。

(2) 喷丸倒钩型残余应力场的最大残余压应力(-910 MPa)接近TC4钛合金的屈服强度(940 MPa);喷丸塑性形变层深度大于铣削加工的,使喷丸前不同铣削加工的残余应力状态近一致化。

[1] 曹春晓.我国航空用钛合金面临的21世纪的挑战[J].钛工业进展,1999,16(5):1-5.

[2] 蔡建明,李臻熙,马济民,等.航空发动机用600 ℃高温钛合金的研究与发展[J].材料导报,2005,19(1):50-53.

[3] 李颖,张成成,高靖云,等.航空发动机钛合金材料的高周和超高周疲劳性能研究[J].力学与实践,2016,38(3):250-254.

[4] 任敬心,康仁科.钛合金的磨削烧伤和磨削裂纹[J].制造技术与机床,2000(10):40-42.

[5] 李煜佳.钛合金Ti-6A1-4V的疲劳行为及疲劳设计曲线研究[D].上海:华东理工大学,2014.

[6] 赵振业.高强度合金抗疲劳应用技术研究与发展[J].中国工程科学,2005,7(3):90-94.

[7] 航空工业部第二技术情报网.金属零件加工表面完整性译文集[M].[出版地不祥]:国营红旗机械厂,1983:20-30.

[8] YANG Z, ZHANG D, YAO C,etal. Surface integrity in high-speed milling of Titanium alloy TC11[C]//International Conference on Mechanic Automation and Control Engineering. Wuhan: IEEE, 2010:3334-3337.

[9] 许鸿昊,左敦稳,朱笑笑,等.拉伸高速铣削对TC4钛合金疲劳性能的影响[J].南京航空航天大学学报,2008,40(2):260-264.

[10] 陈建岭.钛合金高速铣削加工机理及铣削参数优化研究[D].济南:山东大学,2009.

[11] 罗新民,赵广志,张永康,等.Ti-6Al-4V激光冲击强化及其微结构响应分析[J].金属学报,2012,48(9):1116-1122.

[12] 王欣,李四清,孟震威,等.喷丸表面覆盖率对TC4钛合金表面完整性的影响[J].航空材料学报,2013,33(3):34-38.

[13] 王欣,李臻熙,陆峰,等.喷丸对钛合金TC4磨削加工表面完整性的影响[J].材料热处理学报,2012,33(z1):107-109.

[14] 吕克茂.残余应力测定的基本知识——第四讲 X射线应力测定方法(二)[J].理化检验-物理分册,2007,43(8):428-432.

[15] 米谷茂.残余应力的产生和对策[M].朱荆璞,邵会孟,译.北京:机械工艺出版社,1983.

[16] FIELD M, KAHLES J F. Review of surface intergrity of machined components[J]. Annals of CIRP,1971,20(2):153-162.

Effect of Milling and Shot Peening Processes on Residual Stress and Full Wave at Half Maximum of TC4 Titanium Alloy

WANG Xin1,2, XU Kunhao3, LI Zhenxi4, PEI Chuanhu4, YANG Qing5, TANG Zhihui1,2

(1. Surface Engineering Institution, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China;2. Aviation Key Laboratory of Advanced Corrosion and Protection on Aviation Materials, AECC Beijing Institute of Aeronautical Material, Beijing 100095, China;3. Technology Research Institute, Wuxi Turbine Blade Co., Ltd., Wuxi 214174, China;4. Titanium Alloy Institution, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China;5. Technical Centre, AECC Shenyang Liming Aero-engine Group Corporation Ltd., Shenyang 110043, China)

The distribution of residual stress and full width at half maximum (FWHM) of TC4 titanium alloys after milling and shot peening process was investigated by the X-ray diffraction method. The results show that: the distribution of residual stress and FWHM was co-effected by both the cutting action and plastic deformation action in milling process; the higher the cutting line speed was, the stronger the cutting action was, which made a lower, thinner and compressive residual stress distribution, and moreover, and line speed had a little influence on surface FWHM; the larger cutting depth was, the stronger the deformation action was, which made a complex residual stress distribution and a high FWHM on the surface; shot peening induced a compressive residual stress distribution like a inverted hook, in which the maximum value of the compressive stress was close to the yield strength; the depth of plastic deformation layer of shot peening was larger than that of milling, making the residual stress distribution consistent with each other which was different after milling and before peening.

TC4 titanium alloy; milling; shot peening; residual stress; full width at half maximum; influence

10.11973/lhjy-wl201707002

2017-03-01

航空基金资助项目(2015ZF21017);中航工业技

术创新基金资助项目(2013E62137R)

王 欣(1983-),男,高级工程师,博士,主要从事航空零件表面强化技术与表面完整性研究,rasheed990918@163.com

TG668

A

1001-4012(2017)07-0466-04