仿金电镀专利技术综述

侯琴,赵桐*

(1.国家知识产权局专利局专利审查协作天津中心,天津 300304;2.太重(天津)滨海重型机械有限公司,天津 300450)

【综述】

仿金电镀专利技术综述

侯琴1,赵桐2,*

(1.国家知识产权局专利局专利审查协作天津中心,天津 300304;2.太重(天津)滨海重型机械有限公司,天津 300450)

通过对仿金电镀领域专利文献的收集,分析了该领域专利申请情况和技术分布情况,重点梳理了该领域的重点专利、重要申请人和技术发展路线,对仿金电镀领域的专利技术情况作了整体介绍。

仿金电镀;合金;配位剂;热处理;专利

所谓仿金电镀就是主要采用电镀工艺在物体表面镀覆不是真金但又具有近似真金颜色的镀层。色彩绚丽的金色外观会使人觉得富丽堂皇,仿金电镀既拥有金黄色的外观,又大大降低了成本,并且能够起到保护基体材料的作用[1]。目前在不少装饰领域都采用了仿金镀层,如首饰、工艺制品、灯具、钮扣、手表、打火机、笔等零件上的装饰性电镀[2],它不但提高了产品的装饰性,而且提高了产品的商品价值。

1 仿金电镀的主要技术分支

一般意义上的仿金电镀属于合金电镀。合金电镀是指用电镀的方法沉积含有两种或两种以上金属的镀层,合金组分的含量一般不低于1%[3]。在水溶液中电镀合金的先决条件是组成合金的各单金属都能从各自的盐溶液中析出沉淀,另一个重要条件是形成合金镀层的各金属在沉积时的电位必须接近[4]。金属配合物在水溶液中的活度要比其单纯水合离子低得多,因而其标准电位趋于更负,可通过选择合适的配位剂及其浓度,使合金的沉积电位基本接近[5]。

目前国内外研究生产的仿金镀层材料主要有二元(如Cu–Zn、Cu–Sn)合金、三元(如Zn–Cu–Sn、Cu–Sn–In)合金和四元(Cu–Zn–Sn–In、Cu–Sn–In–Ni)合金[1]。Cu–Zn合金俗称黄铜,其中Cu与Zn的比例会对合金色泽产生很大影响。当Cu含量约为70%时,合金呈现金黄色,可用于仿金电镀。但黄铜存在易氧化变色的问题,金色的持久性不佳。Cu–Sn合金俗称青铜,致密、耐蚀性好、硬度较高。当合金中的Sn含量在13% ~ 15%时,合金呈现金黄色,可以用于仿金电镀[6]。二元合金镀液成分简单、控制方便,但是二元合金仿金层色泽仅能达到16K−18K金色。虽然影响仿金镀层颜色的因素很多,比如合金成分的比例,电镀仿金前基体的表面加工状态、光亮镍层的表面状态,电流密度、pH,等等,但有一点共识是,若要得到比18K更逼真的金色,必须以三元合金或四元合金作为镀层成分。而对于合金电镀而言,合金元素越多,镀液成分势必越复杂,工艺稳定性也越差。

仿金电镀工艺按照镀液是否含有氰化物可以分为氰化物电镀工艺和无氰电镀工艺。对于氰化物电镀,镀液按含氰量的多少,可分为高氰、中氰、低氰以及微氰镀液。氰化物对铜离子有很强的配位能力,且其分散能力和覆盖能力较好,镀层结晶细致,镀液呈碱性,有去油能力,能够获得结合力良好的镀层。但该工艺工作电流小,允许电镀时间短,阳极溶解性能差,氰化物不仅危害人的健康,而且污染环境。所以,发展无氰电镀已是势在必行。

近年来发展起来的无氰仿金电镀体系主要有焦磷酸盐体系、酒石酸盐体系、HEDP(羟基乙叉二膦酸)体系、柠檬酸盐体系等。焦磷酸盐仿金电镀的优点是镀液为弱碱性,仪器设备受损不大,结晶细致,电流效率高,无毒,但缺点是溶液成分复杂,较难控制,长时间使用后磷酸盐的积累会使镀液性能恶化,镀层与基体结合力弱。酒石酸盐仿金电镀是研究最早的一种无氰黄铜电镀体系,镀液无毒、无污染,易于调整,但镀层的色泽受镀液pH影响很大,较难稳定控制。采用柠檬酸盐体系可以获得半光亮的镀层,但光亮范围狭窄,镀层结合力不稳定,而且镀液容易长霉,稳定性差。HEDP体系具有溶液稳定、分散能力好、镀层色泽均匀、操作简单的特点,但缺陷是电流密度不能大,镀层不能太厚,否则易产生铜粉,镀液中的铁杂质较难处理,大量的铁杂质会导致电流密度范围缩小,沉积速率减慢,镀层粗糙,影响镀层与基体的结合力[7-9]。

除上述合金电镀之外,通过电镀+热处理的方式得到具有金黄色的镀层是目前发展起来的新技术。由于电镀为该工艺的主要步骤,因此本文也将其列为仿金电镀的研究范围。

2 仿金电镀的专利技术概况

虽然目前已经有多篇文章对仿金电镀的技术进行了综述性介绍[5,8,10-11],但它们均是从科学研究角度对该领域的技术进行笼统性介绍,而专利保护的一般是申请人认为最有价值的技术内容,即申请人认为最具有工业应用价值和市场价值的技术内容或者申请人最先开辟的新的技术成果。通过专利技术情况对仿金电镀领域最有价值的技术内容进行了解,有助于研究者对该领域国内外的研究历程、研究发展方向和研究重点进行认识,为开辟出环保、成本低且质量优良的适用于企业大规模生产的仿金电镀技术打下基础,并为我国企业和科研院所科学合理地开展技术研发、专利布局以及进行产业转化提供支持。

以下将从专利申请情况、技术分支分布情况、重点专利分析、技术总体演进情况等4个方面来对仿金电镀的专利技术情况作一个整体的介绍。

2. 1 专利数据采集

数据库:选择CNTXT中文全文库和VEN外文数据库(由SIPOABS世界专利文摘数据库和DWPI徳温特世界专利文摘数据库组成)。

关键词:中文选取仿金、金色、金黄色,以及电镀、电积、电沉积、电化学沉积;英文选取+golden+、gold和electroplat+、plating、electrodeposit+(“+”表示“任意个字符”)。

分类号:选取C25D(覆层的电解或电泳生产工艺方法)、C25D3/56(电镀合金的)、C25D3/58(电镀合金的;含铜质量超过50%的)。

构建检索式:(仿金 or 金色 or 金黄色)s(电镀 or 电积 or 电沉积 or 电化学沉积);(C25D3/58 or C25D3/56)/IC and(仿金 or 金色 or 金黄色)/BI;(C25D)/IC and(+golden+)/BI或(+golden+ s(electroplat+ or plating or electrodeposit+))/BI。其中“s”表示“同句”。

在上述两个数据库中通过关键词和/或分类号进行检索,数据截止时间为2016年5月11日,再通过人工筛选并标引,共获得中文专利55篇、外文专利43篇(其中同族专利均统计为一篇,国别均以PR优先权号字段统计,并结合PA申请人字段进一步确认,即以申请人的国别来区分中国或他国)。

2. 2 专利申请的总体情况

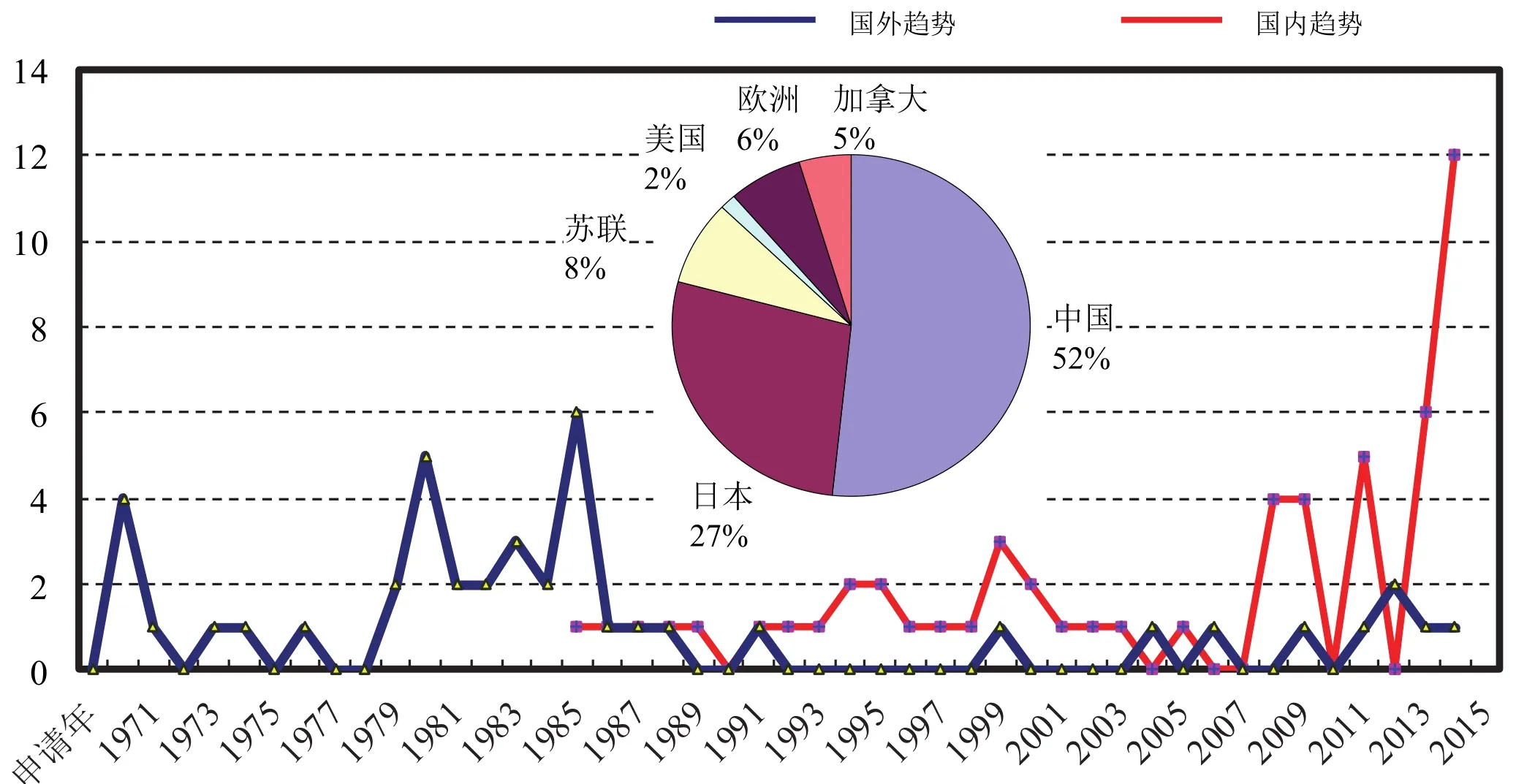

由图1可以看出,国外早在上世纪70年代就已经开始有仿金电镀相关的专利申请,在上世纪80年代前期有相对较多的研究。自20世纪80年代后期起,专利申请量一直很少,但进入21世纪后,专利申请量相较20世纪90年代还是有稍微增长的趋势。在中国,1986年开始有第一件申请(这是由于中国1985年才开始实施专利申请制度),2007年以前专利申请也很少,但自2007年起至今,专利申请量有明显的增长趋势。国内和国外在申请分布上存在一定差异,这可能是由于国外仿金电镀技术已经相对成熟,目前处于缓慢稳步发展期,而由于国家政策鼓励专利保护以及自主研发,中国加大了该领域的研发,近年来专利申请量有所提高。

图1 仿金电镀领域专利申请量的总体情况Figure 1 Overall situation of patent application amount in the field of imitation gold plating

进一步,中国的专利申请占全球专利申请量的52%,说明中国对仿金电镀技术研发和专利保护的重视。其次,日本占据全球申请量的27%,在国外申请人中占据绝对优势,这也印证了日本在电镀领域处于全球领先地位。再次,早期苏联占全球申请量的8%,但苏联解体后就停止了该领域的专利申请。值得注意的是,加拿大专利申请占全球总量的5%。这提醒电镀领域技术人员:在以日本为领导者效仿的同时,也应关注加拿大在该领域的研究动向。

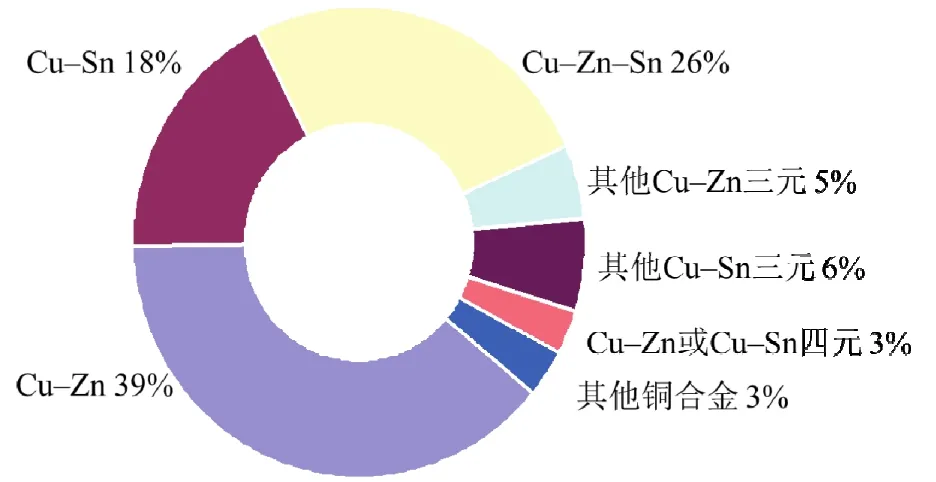

2. 3 技术分支分布情况

图2对仿金电镀的镀层种类进行了分类统计。可以看出,仿金电镀都是基于铜合金。这主要归因于铜呈现黄红紫颜色,与金黄色很接近,且铜的价格相对于金而言要便宜很多。在铜合金仿金电镀中,Cu–Zn、Cu–Zn–Sn和Cu–Sn的研发占据了绝大部分。其中Cu–Zn合金是研发最为广泛的仿金电镀体系,这是由于当锌含量为20% ~ 30%时,Cu–Zn合金就可以呈现出金黄色外观,而通过电镀技术实现该含量范围的合金镀层相对容易。专利量仅次于Cu–Zn合金的是Cu–Zn–Sn合金,这是基于Cu–Zn合金容易氧化变色,且其仿金色泽不够逼真,所以加入第三相合金元素(最常用的就是锡)以提高其抗氧化能力和仿金逼真度。专利量排第三的是Cu–Sn合金。当锡含量为13% ~ 15%时,Cu–Sn合金能呈现出金黄色外观,然而与Cu–Zn合金相比,Cu–Sn合金中锡含量允许的范围较窄,在实际电镀过程中的控制更为困难,所以其研究较少。除上述3种研究最广的仿金镀层体系之外,还有基于Cu–Zn或Cu–Sn的其他三元或四元合金体系,以及其他铜合金体系。但是对于合金电镀体系而言,合金元素越多,则各金属盐的配比及其配位剂对金属电位的影响就越复杂,要考虑的工艺条件也越多,这就意味着研究花费的精力会更大,并且在实际应用中的成本会增加,因此多元合金仿金电镀的研究会比较少。同时结合申请的时间来看,大部分三元以上的合金都属于早期研发阶段申请的专利,在后期乃至今日,这些合金体系的申请量都很少,说明经过实践,Cu–Zn、Cu–Zn–Sn和Cu–Sn仍是仿金电镀领域最具优势的三大体系。

图2 仿金镀层各技术分支专利申请分布图Figure 2 Distribution of patent application in different technology branches of imitation gold plating

合金电镀是让不同的金属在同一体系中共沉积,然而对于不同的金属,其沉积电位往往是不同的,因此需要添加配位剂使其与金属离子形成配合离子,从而调整不同金属的沉积电位,再结合电解液中金属离子的浓度和工艺参数的控制,才能沉积得到一定比例的合金镀层。换言之,配位剂在合金电镀液中占据了最至关重要的地位,研究仿金电镀体系中配位剂的分布情况有助于了解该领域的主要研发方向。

由图3可以看出,氰化物仍然是仿金电镀中最主要的配位剂,相关专利的申请量占44%。这是由于氰化物是一种很强的配位剂,其电镀液具有优良的稳定性,所得镀层结晶细致、均匀,氰化物作为配位剂在铜、金、银等金属电镀领域都有广泛的应用。但是氰化物是剧毒物质,不符合清洁生产要求,始终是要被替代的。因此在环保的需求下,研究人员着重开发无氰仿金电镀液体系,其中研究最广泛的是以焦磷酸盐作为主配位剂,其他还有酒石酸、柠檬酸以及有机膦酸、羟基羧酸等。结合申请的时间来看,焦磷酸盐无氰仿金体系申请量一直都较多,说明它是目前最有希望替代氰化物而达到期望性能的体系。

图3 仿金电镀专利中不同配位剂的使用比例Figure 3 Proportion of different complexing agents being used in the patents of imitation gold plating

2. 4 重点专利分析

通过以上技术申请态势和主要技术分支分析,对仿金电镀领域的整体情况有了一定了解,接下来将通过多种信息分析,包括专利引证、同族专利规模、全球专利布局,综合确定出仿金电镀领域的重要专利,从而研判仿金电镀领域的核心技术。

专利文献的引证信息可以识别孤立的专利文献(即很少被其他专利文献所引用)和活跃的专利文献,因为这些活跃的专利申请被大量在后申请的专利所引证,表明了它们是影响力较大的专利技术,或是具有更高价值的专利技术。换言之,在相同技术领域中,专利技术被引用次数越多,表明对其后发明者的影响越重要,可见它们更有价值,也反映出该专利技术的重要程度。

同族专利数虽然不如引证次数更能反映一项专利在某一个领域的影响力与价值,但是同族专利数反映出申请人对这项专利的重视程度。如果某项专利的同族专利数大,那么说明该专利在多个国家/地区进行了申请。申请专利需要一定的专利费,同族专利数越大,该专利对申请人来说越重要,其希望获得更广泛的专利权。因此,同族专利数能从侧面反映出某一专利文献的重要程度。

由于专利审查过程的复杂性(例如多次分案、补充检索报告、更正扉页、全文再版等)会使得进入同一国/地区的专利出现多个公开/公告号,因此仅仅依据引证文献数和同族专利数来确定专利的重要程度还是存在一定的片面性。为了避免某一专利出现上述情况,需要从专利全球布局的角度来反映专利的重要性。

从引证频次、同族数量和进入他局数量三方面考虑,结合该领域申请的实际情况,确定仿金电镀领域的重点专利技术,通过对这些重点专利技术的解读,对仿金电镀领域的发展有一个快速的认识。

满足如下4个条件其中之一,即被认为是重点专利:

(1) 施引次数≥2,且同族件数≥2,且进入他局数量≥2。

(2) 施引次数≥5。

(3) 同族件数≥3。

(4) 进入他局数量≥3。

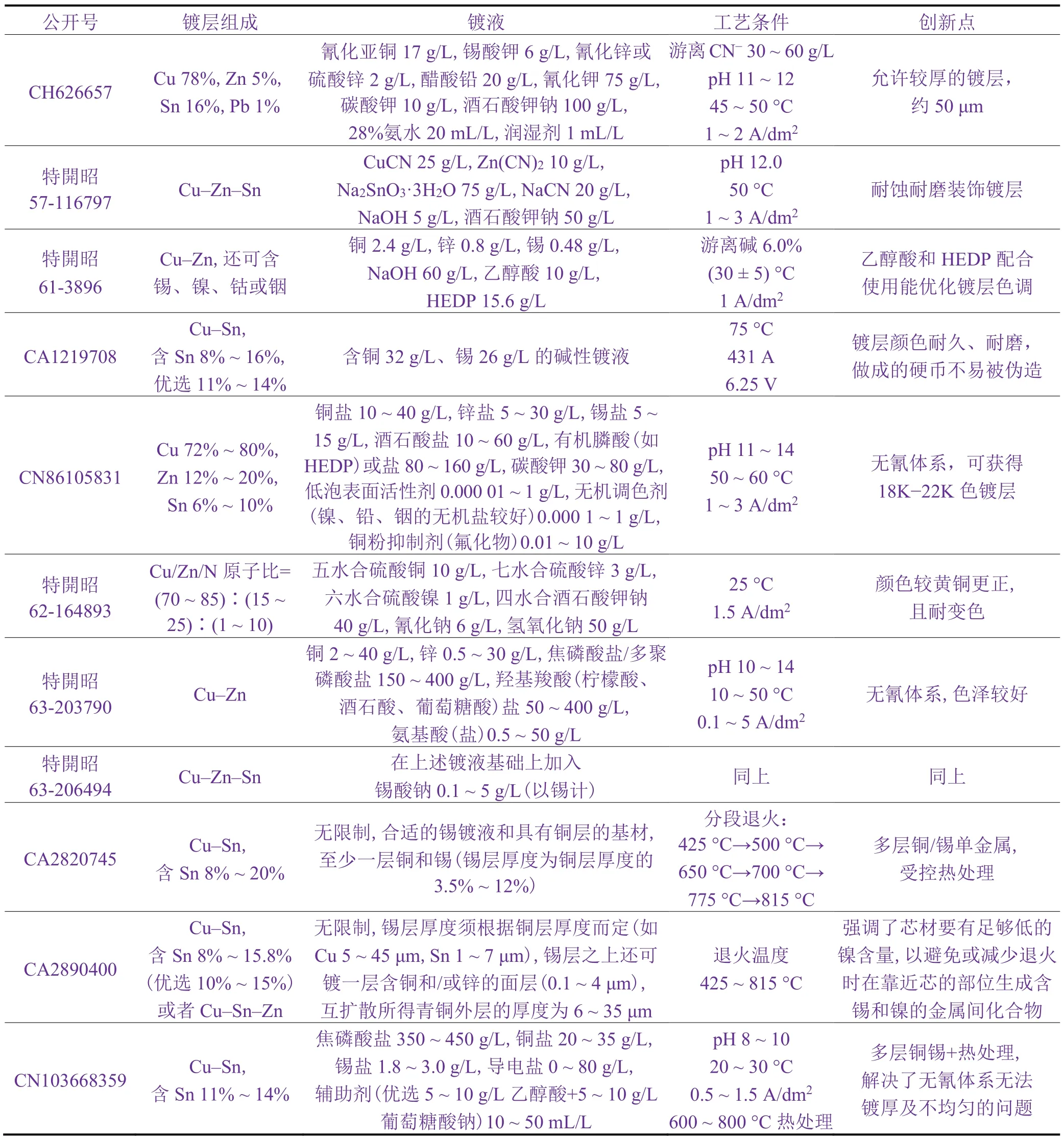

采用上述技术衡量标准,对仿金电镀领域所有专利进行筛选,得到如表1所示的11项重点专利。

表1 仿金电镀领域的重点专利Table 1 Key patents in the field of imitation gold plating

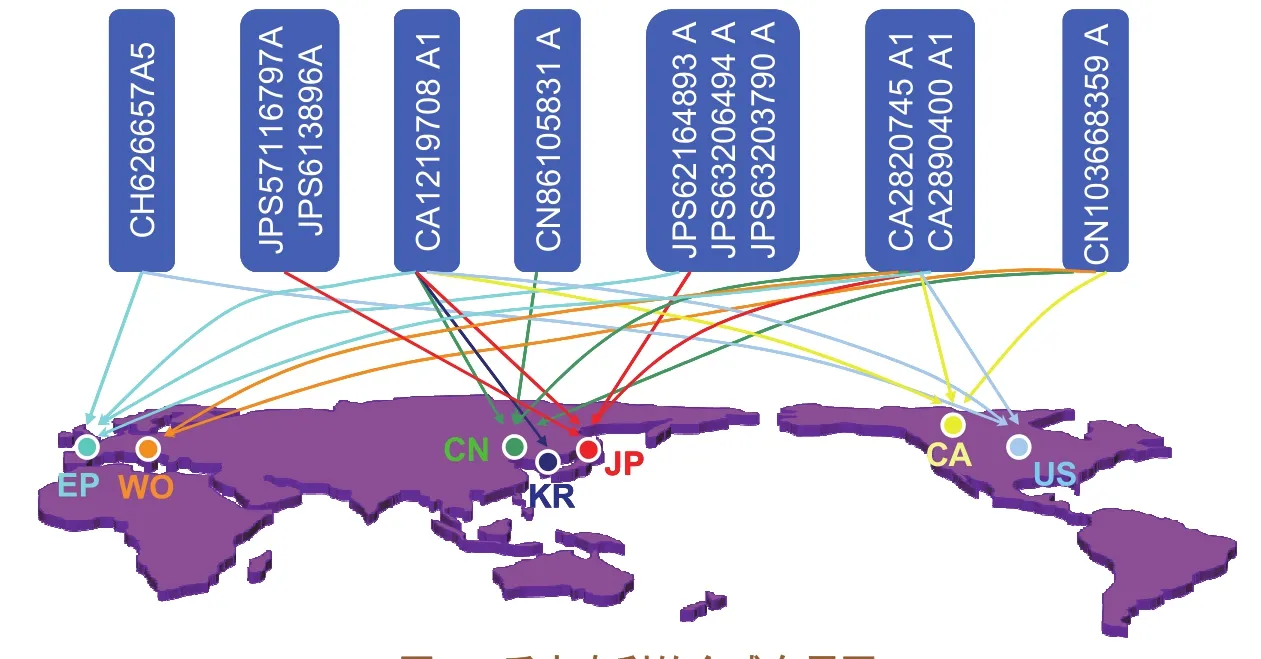

2. 4. 1 重点专利的分布情况

由表1重点专利的基本信息可以看出,日本有5项重点专利(占了45%),加拿大有3项,中国有2项,瑞士有1项。从重点专利技术出现的时间分布来看,大部分重点专利分布在上世纪90年代之前。而从图4的重点专利布局来看,上世纪90年代以前的加拿大专利进入了所有的重点市场(包括欧洲、中国、韩国、日本、美国),瑞士的专利进入了美国,而中国和日本的专利都未进入他局,这说明加拿大的专利保护意识相较中国和日本要强得多。2010年之后,加拿大的2件重点专利也进入了所有的重点市场,说明该国一直都很重视专利的全球布局。同时值得注意的是,中国的1件重点专利也进入了世界知识产权组织(WIPO)和加拿大专利局,说明中国的专利全球布局意识在加强,同时在众多国外市场中仅选择进入加拿大,这可能说明该项技术在加拿大比较活跃,需要特意加强专利保护。

图4 重点专利的全球布局图Figure 4 Global distribution of key patents

2. 4. 2 重点申请人情况

对仿金电镀领域的申请人进行统计分析发现,该领域并没有申请量很多的申请人,究其原因可能是电镀领域相对而言是门槛比较低的行业,各企业不需要花费太多努力就可以进入该领域,导致其呈现百花齐放的局面;另外也可能是电镀领域的核心技术就是电镀液配方,尤其是添加剂,一般公司都不希望公开电镀配方或添加剂,所以申请的专利一般都停留在大的电镀液体系上,而仿金电镀体系目前发展的也就是相对少的几种,所以申请人的相关申请量就会较少。

但是,重点专利反映了该领域的核心技术,可以考虑从核心技术的掌握者结合专利的重要程度去把握该领域的重点申请人。Pino Aliprandini(栢莱化工公司的创始人)的重点专利公开了氰化物仿金电镀Cu–Zn合金的工艺,该专利进入了瑞士(CH)、法国(FR)、美国(US)、英国(GB)、德国(DE)、意大利(IT)等6个国家,并且引证频次高达23次,说明Pino Aliprandini掌握了氰化物镀Cu–Zn合金的关键技术。同时Citizen Watch Co., Ltd.(西铁城钟表有限公司)在氰化物镀Cu–Zn合金领域申请了3篇专利,也是该技术分支的重点申请人。Sherritt Gordon Mines Limited(现Sherritt International的前身,在CN85105261C专利中译作“谢里特金矿有限公司”)关于电镀Cu–Sn合金获得金黄色硬币的专利进入了加拿大(CA)、欧洲(EP)、德国(DE)、美国(US)、中国(CN)、日本(JP)、印度(IN)、韩国(KR)等8个国家和地区,且其引证频次高达31次,说明该公司是Cu–Sn仿金电镀领域的开拓者,但是其专利内容只是公开Cu–Sn合金中的锡含量,并未公开电镀液的具体配方。另外还要关注到SHIMIZU KK公司,其有两篇引证频次较高的重点专利,掌握了Cu–Zn–Sn和Cu–Zn–Ni无氰仿金电镀的重点技术,说明其在基于铜锌的三元合金仿金电镀领域是行业的佼佼者。2010年之后,需要重点关注的申请人为Royal Canadian Mint (在CN103339295B专利中译作“加拿大皇家造币厂”),其掌握了利用单层镀覆铜层和锡层再经热处理扩散得到铜锡仿金镀层的新技术,而中国的上海造币有限公司和中国印钞造币总公司也在开发铜锡合金多层镀覆结合热处理的工艺。这说明基于仿金电镀的应用领域,造币公司是该行业应该重点关注的申请人。

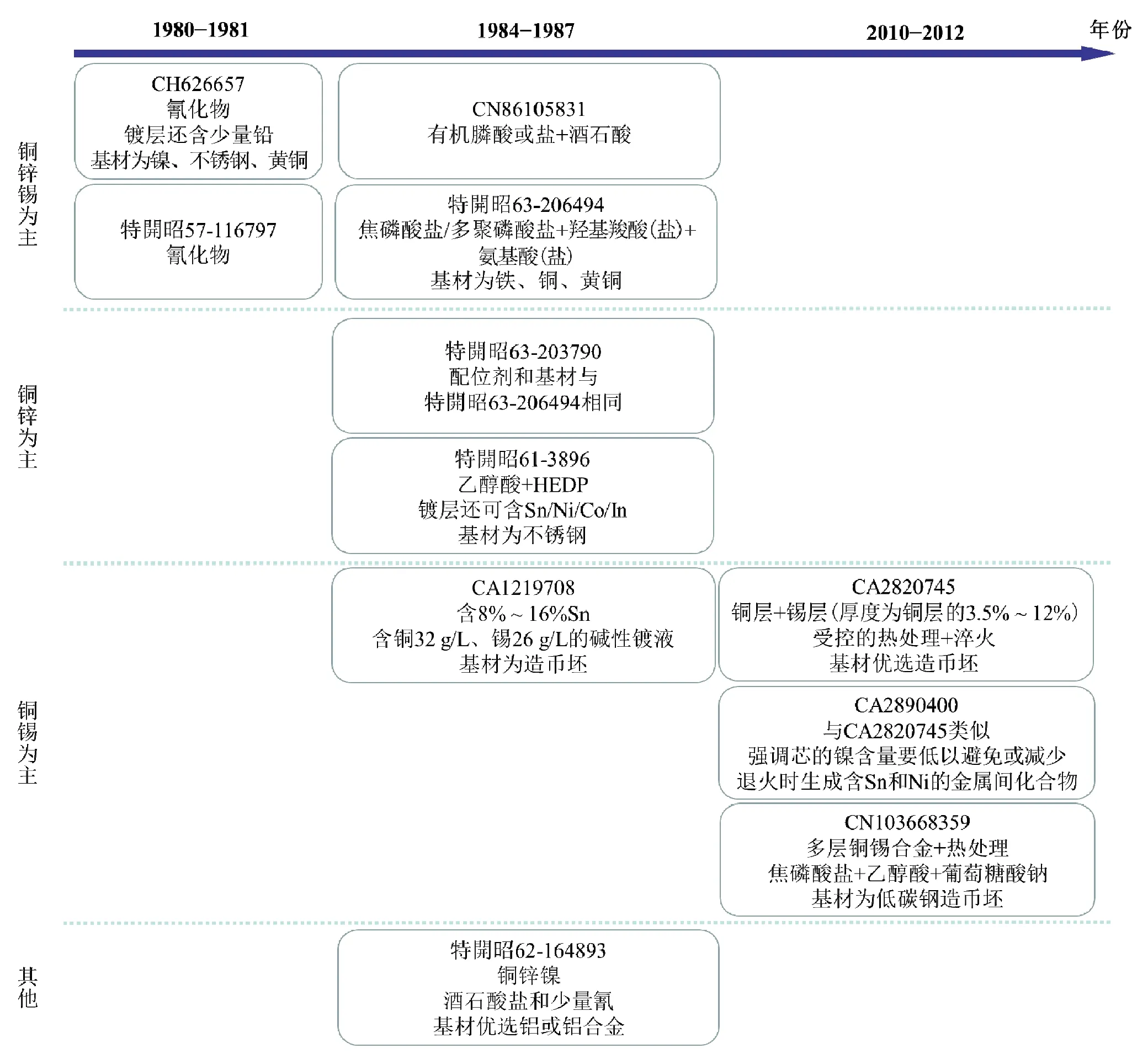

2. 4. 3 重点专利的技术演进

通过重点专利的分布和申请人情况的分析,对仿金电镀领域的核心技术和/或先进技术的地理布局有了大致了解,接下来通过重点专利的技术解读来了解该领域的核心技术演进情况。从重点专利的技术内容上看,20世纪90年代以前其主要内容是关于二元或三元合金仿金电镀液的配方,而2010以后的重点专利则是运用多层镀覆结合热处理的仿金电镀。下面对几个重点专利技术进行介绍(见表2),以梳理出重点专利的技术演进情况。

经过对重点专利的技术解读,可以梳理出如图5所示的技术演进图。可见仿金电镀的重点专利大致可以分为1980−1981、1984−1987和2010−2012三个发展阶段:1980−1981年,主要集中在氰化物仿金电镀Cu–Zn–Sn合金;1984−1987年开始发展低氰或无氰电镀液体系,这主要是安全环保的要求所驱使,同时Cu–Sn、Cu–Zn、Cu–Zn–Sn、Cu–Zn–Ni、Cu–Zn–Sn–Ni等二元或多元合金体系都在被开发研究;2010−2012年,开始出现多层镀覆结合热处理的新技术,都是造币厂的专利申请,且集中于形成Cu–Sn合金,这可能是由于Cu–Zn合金易氧化变色,耐磨、耐蚀性能较差,而造币厂制造的仿金币一般都需要具备较好的耐磨性,且要求色泽经久不变,故技术人员着力研究Cu–Sn仿金镀层,以利用其硬度高、耐磨损性好的优点,并且开发出能够制备较厚仿金镀层的技术,然而现有的无氰体系无法电镀出较厚的镀层,故技术人员想到先电镀薄的单金属或合金,再通过热处理以得到较厚的仿金镀层。

2. 5 专利技术的总体演进情况

通过重点专利技术的梳理对仿金电镀领域的发展有大致了解之后,接下来结合其他专利和非专利资料的检索,对仿金电镀技术的整体演进情况作一个梳理。可以发现,仿金电镀发展大致可以分为以下5个阶段。

2. 5. 1 第一阶段──铜基二元合金氰化物/酒石酸体系为主的初步发展期

20世纪80年代以前,仿金电镀主要是电镀黄铜(Cu–Zn合金),例如1970年的日本专利申请“特開昭49-026815”[23],公开了一种Cu–Zn合金的仿金电镀液,其组成为铜盐、锌盐、酒石酸(盐)、碱金属氢氧化物、金属氰化物、有机胺或磺酸化合物。同时苏联的研究人员也在研究其他铜合金作为仿金镀层的可能,如1971年的SU377435[24]公开了一种Cu–Sn合金氰化物电镀液,其组成为氰化亚铜、氰化钾、锡酸钠、氢氧化钠、异戊醇;1975年的苏联专利SU541902[25]公开一种Cu–Cd合金的电镀液,其组成为硫酸铜、硫酸镉、硫酸铵、硝酸铵和酒石酸钾钠。

表2 重点专利的技术内容Table 2 Technical contents of key patents

2. 5. 2 第二阶段──铜锌锡三元或四元合金氰化物/酒石酸体系为主的开发期

由于黄铜存在易氧化变色的问题,于是从20世纪80年代起,研究人员开始研究三元合金(主要是Cu–Zn–Sn)以及添加其他如铟、镍、钴等盐类的新型工艺。例如,1980年的瑞士专利申请CH626657公开了一种Cu–Zn–Sn–Pb的氰化物仿金电镀液(见表2);1981年的日本专利“特開昭57-116797”(见表2)和特開昭57-207191[26]公开了Cu–Zn–Sn氰化物仿金电镀工艺,后者在传统的Cu–Zn–Sn氰化镀液中加入含有磺基或亚硫酸根的添加剂(如焦亚硫酸钠或亚硫酸氢钠),从而提高了低电流密度区的镀层光泽度;1984年的日本专利“特開昭61-3896”公开了以HEDP和羟基乙酸为配位剂的Cu–Zn及其含Sn、In、Ni或Co的仿金电镀工艺(典型的Cu–Zn–Sn电镀工艺见表2);1986年的日本专利“特開昭62-164888”[27]公开了Cu–Zn–Ni低氰仿金电镀液,以硫酸盐为主盐,酒石酸钾钠和少量氰化钠(或钾)作为配位剂。同时,关于Cu–Sn合金仿金电镀的研究也在进行中,如1982年的日本专利“特開昭59-35693”[28]公开的Cu–Sn仿金氰化物镀液,采用了硫氰酸钠和聚乙烯亚胺作为光亮剂,还可加入少量镍盐进行调色。

图5 重点专利的技术演进Figure 5 Technological evolution of key patents

2. 5. 3 第三阶段──氰化物替代配位剂的开发期

从上可知,早在20世纪80年代以前,研究者就已经开始研究替代氰化物的配位剂,最主要的是酒石酸(盐),后续发展的还有HEDP、乙醇酸。20世纪80年代中后期,出于环保考虑,各国又做了很多研究,发展出一系列低氰和无氰仿金电镀工艺,其中磷酸盐类为研究最广泛的氰化物替代配位剂。例如1985年的日本专利申请“特開昭61-272394”[29]公开了以焦磷酸盐为配位剂的Cu–Sn仿金电镀液,其组成为焦磷酸钾、焦磷酸铜、焦磷酸锡、三乙醇胺、草酸、烟酸和水杨醛;1986年的苏联专利申请SU1475988[30]公开了以焦磷酸盐为配位剂的Cu–Zn仿金电镀液,其组成为硫酸铜、硫酸锌、焦磷酸钾、柠檬酸(或琥珀酸)、1,4−丁炔二醇、氯胺B、硫酸镉、丙三醇(即甘油);同年的苏联专利申请SU1359344[31]也公开了以硫酸铜、硫酸锌、焦磷酸钾为主盐的Cu–Zn仿金镀液,通过添加CdSO4、丙烯酸和四甲基哌啶酮,提高了电镀质量和电镀效率;1987年的苏联专利申请SU1541308[32]公开了以磷酸盐和柠檬酸盐为配位剂的Cu–Zn仿金电镀工艺;1986−1987年的日本专利“特開昭63-203790”和“特開昭63-206494”公开了以焦磷酸(多聚磷酸)盐和羟基羧酸为配位剂的Cu–Zn或Cu–Zn–Sn仿金电镀液(见表2);1986年的中国专利申请CN86105831公开了以有机膦酸(或盐)和酒石酸盐为配位剂的Cu–Zn–Sn无氰仿金电镀液(见表2)。

2. 5. 4 第四阶段──无重大技术变革的缓慢发展期

从图1可以看出,20世纪90年代至21世纪头10年这一时期,无论是国内还是国外关于仿金电镀的专利申请量都很少,申请的专利主要集中在氰化物配位剂替代物的研究(如就电镀Cu–Zn–Sn合金而言,CN1442510[33]和CN101709494[34]都是以焦磷酸钾为主配位剂,柠檬酸盐、氨三乙酸为辅助配位剂,只是前者还用了酒石酸盐,后者则加了乙二胺)和其他辅助手段的运用(如CN1900379[35]采用了超声波辅助电镀Cu–Zn–Sn合金,同样是以焦磷酸钾、酒石酸盐、柠檬酸盐和氨三乙酸作为配位剂)。这一阶段的专利申请都没有大的影响力,没有一件是重点专利。

2. 5. 5 第五阶段──以多层镀覆热处理为主的新型技术手段的发展期

2010年以后,由于非氰化物合金电镀液存在不稳定、昂贵,且难以控制一致的结果和颜色等问题,其长期处于发展缓慢期,于是研究者开始寻求其他技术手段。这一时期中国关于仿金电镀的专利申请有大幅度的上升,也涌现出多篇重点专利。可以发现,这阶段仿金电镀主要是在新型技术手段的开发上,例如热处理手段的应用(如表2中提到的CA2820745、CA2890400和CN103668359)。另外,开发无氰体系添加剂以提高镀层质量也是技术人员的研究热点,例如CN104480502[36]和CN104480503[37](均由广东致卓精密金属科技有限公司与华南理工大学合作)在焦磷酸盐镀Cu–Sn中添加IZFC、TPHE、BPC34等添加剂[38-39],得到了细致紧密的金黄色镀层。

3 发展与展望

由20世纪70年代初至80年代末,仿金电镀技术已从研究和应用两方面发展成为了较成熟的工艺,解决了仿金镀层易变色、镀液稳定性不佳等问题,增加了电镀品种和产品色泽,逐步满足了人们对美的要求。但时至今日,仿金电镀工艺中仍存在一些不足之处。氰化电镀中氰化物具有剧毒,存在环保和安全问题,而在中低氰及无氰电镀中,镀液稳定性差,镀层颜色又很难与纯金颜色相同[1],并存在工作范围窄、允许电流密度逐渐降低、维护管理困难等问题,所以目前无氰仿金电镀并未在工业上广泛应用[40]。从目前的专利申请可以看出,仍然有一部分申请保护的工艺是基于氰化物的(如2015年公布的AT514818[41]、CN104451793[42]等),也进一步说明无氰工艺可能还是达不到氰化物工艺的镀层质量,后续的研究人员应该在无氰仿金电镀添加剂方面做出更多努力。另外,从2010年后的专利申请可以看出,采用新型技术手段也是该领域的重点发展方向,多层镀覆结合热处理的方法尤其是一个好的发展方向,而镀层厚度和热处理工艺对其性能是至关重要的,研究人员可以花费一定精力进行工艺条件的研究。另外,随着自动化监测设备[43]、离子液体[44-45]、超声[46]等新技术在其他镀层电镀中的运用,将其应用到仿金电镀领域有可能会带来预想不到的效果。

[1] 马雅琳, 王云燕, 秦毅红. 仿金电镀工艺的现状及发展前景[J]. 电镀与精饰, 1999, 21 (3): 16-19.

[2] 曾祥德. 锌铁合金打底的仿金电镀工艺[J]. 涂装与电镀, 2009 (5): 32-34.

[3] 张九毛, 周家树. 多元仿金镀[J]. 表面技术, 1992, 21 (1): 33-37.

[4] 张允诚, 胡如南, 向荣. 电镀手册[M]. 3版. 北京: 国防工业出版社, 2008: 45-47.

[5] 何丽芳, 郭忠诚. 无氰仿金电镀的研究现状[J]. 电镀与涂饰, 2006, 25 (3): 51-54.

[6] 冯绍彬, 董会超. 电镀光亮铜锡合金的工艺研究[J]. 郑州轻工业学院学报, 1992, 7 (3): 13-16.

[7] 胡信国. 一步法无氰镀铜的五年生产应用及工艺稳定性的进一步研究[J]. 电镀与精饰, 1983 (3): 25-28.

[8] 温青, 陈建培. 无氰碱性镀铜工艺的研究进展[J]. 材料保护, 2005, 38 (4): 35-37.

[9] 黄灵飞. 无氰Cu–Sn合金仿金电镀新工艺及其镀层性能研究[D]. 广州: 华南理工大学, 2015.

[10] 梁成浩, 余向飞. 电镀仿金工艺的研究进展[J]. 电镀与环保, 2008, 28 (4): 1-4.

[11] 高鹏, 屠振密. 无氰仿金电镀工艺研究进展[J]. 电镀与环保, 2012, 32 (1): 1-5.

[12] ALIPRANDINI P. Bain pour le dépôt galvanoplastique d’un alliage métallique de teinte jaune-or: CH626657 [P]. 1981–11–30. ALIPRANDINI P. Bath for electrodeposition of copper alloy: CH626657 [P]. 1981–11–30.

[13] 宮下秀夫. 金色の腕時計ケース、バンド及びネックチェーン: 特開昭57-116797 [P]. 1982–07–20. MIYASHITA H. Wristwatch case, band and neck chain of golden color: JPS57116797 [P]. 1982–07–20.

[14] 福岡万博, 小西陽夫. 金色被膜形成用電気めつき浴: 特開昭61-3896 [P]. 1986–01–09. FUKUOKA K, KONISHI H. Electroplating bath for forming golden film: JPS613896 [P]. 1986–01–09.

[15] RUSCOE M J H, SEIBT W. Aureate coins, medallions and tokens: CA1219708 [P]. 1987–03–31.

[16] 南京大学. 无氰仿金电镀液: 86105831 [P]. 1988–02–24.

[17] 松田健, 高田輝雄. 金色調鏡面製品: 特開昭62-164893 [P]. 1987–07–21. MATSUDA T, TAKADA T. Specular product having gold color tone: JPS62164893 [P]. 1987–07–21.

[18] 藤原裕, 榎本英彦, 清水芳次, 等. シアン化合物を含まない光沢銅-亜鉛-錫合金電気めつき浴: 特開昭63-206494 [P]. 1988–08–25. FUJIWARA Y, ENOMOTO H, SHIMIZU Y, et al. Bright copper–zinc–tin alloy electroplating bath containing no cyanide compound: JPS63206494 [P]. 1988–08–25.

[19] 藤原裕, 榎本英彦, 清水芳次, 等. シアン化合物を含まない光沢銅-亜鉛合金電気めつき浴: 特開昭63-203790 [P]. 1988–08–23. FUJIWARA Y, ENOMOTO H, SHIMIZU Y, et al. Bright copper–zinc alloy electroplating bath containing no cyanide compound: JPS63203790 [P]. 1988–08–23.

[20] NGUYEN T D, TRUONG H C. Method to produce golden bronze by diffusion of tin into copper under controlled conditions: CA2820745 [P]. 2012–06–14.

[21] JIANG T X, BUSHIGAMPALA S, LI X Y. Enhanced techniques for production of golden bronze by inter-diffusion of tin and copper under controlled conditions: CA2890400 [P]. 2014–05–15.

[22] 上海造币有限公司, 中国印钞造币总公司. 一种多层无氰电镀铜−锡合金镀层的电镀液、电镀工艺及其硬币: 201210328233.5 [P]. 2014–03–26.

[23] 青谷優毅, 金子一郎, 大岩実. 光沢銅亜鉛合金メッキ方法: 特開昭49-026815 [P]. 1974–07–12. AOTANI Y, KANEKO I, OOIWA M. Bright copper–zinc alloy plating method: JPS4926815 B1 [P]. 1974–07–12.

[24] Степонавичюс A A, Слижис Р П, МатулЯускене Л Ю, et al. ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА МЕДЬ-ОЛОВО: SU377435 [P]. 1973–04–17. STEPONAVIČIUS A A, SLIŽYS R P, MATULÂUSKENE L YU et al, Electrolyte for electrolytic deposition of copper–tin alloy: SU377435 [P]. 1973–04–17.

[25] Якименко Г Я, Андрющенко Ф К. ВОДНЫЙ ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВОВ MEДb-КAДMИЙ: SU541902 [P]. 1977–01–05. YAKIMENKO G YA, ANDRYSCHENKO F K. Aqueous electrolyte for depositing alloys of copper/cadmium: SU541902 [P]. 1977–01–05.

[26] 青谷薫, 市川和弘, 古藤田哲哉. 光沢銅亜鉛系合金メッキ浴: 特開昭57-207191 [P]. 1982–12–18. AOTANI K, ICHIKAWA K, KOTOUDA T. Bright copper zinc type alloy plating bath: JPS57207191 [P]. 1982–12–18.

[27] 松田健, 高田輝雄. 銅-亜鉛-ニツケル合金電気メツキ浴組成物: 特開昭62-164888 [P]. 1987–07–21. MATSUDA T, TAKADA T. Copper–zinc–nickel alloy electroplating bath composition: JPS62164888 [P]. 1987–07–21.

[28] 池野広重, 小川健一. 光沢銅-スズ合金めつき浴: 特開昭59-35693 [P]. 1984–02–27. IKENO H, OGAWA K. Bright copper–tin alloy plating bath: JPS5935693 [P]. 1984–02–27.

[29] 越浦勉. 銅-錫合金電気めつき浴: 特開昭61-272394 [P]. 1986–12–02. KOSHIURA T. Copper–tin alloy electroplating bath: JPS61272394 [P]. 1986–12–02.

[30] Попов В Ф, Гусаков В А. ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЛАТУНИРОВАНИЯ: SU1475988 [P]. 1989–04–30. POPOV V F, GUSAKOV V A. Bright brass plating electrolyte: [P]. 1989–04–30.

[31] Мумладзе Я В, Григорьев В Г, Кругликов С С, et al. ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ОСНОВЕ СПЛАВА МЕДЬ-ЦИНК: SU1359344 [P]. 1987–12–15. MUMLADZE YA V, GRIGOREV V G, KRUGLIKOV S S, et al. Electrolyte for depositing decorative copper–zinc-base coatings: SU1359344 [P]. 1987–12–15.

[32] Нечай В M, Редько P M. СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ ЗОЛОТИСТО-ЖЕЛТОГО ЦВЕТА: SU1541308 [P]. 1990–02–07. NECHAJ V M, REDKO R M. Method of applying yellowish-gold decorative coatings: SU1541308 [P]. 1990–02–07.

[33] 中国地质大学(武汉). 一种花卉的无氰仿金电镀方法: 03118870.2 [P]. 2003–09–17.

[34] 昆明理工大学. Cu–Zn–Sn三元合金无氰仿金电镀液及其使用方法: 200910218342.X [P]. 2010–05–19.

[35] 桂林工学院. 一种超声波辅助仿金电镀工艺: 200610101074.X [P]. 2007–01–24.

[36] 广东致卓精密金属科技有限公司. 一种焦磷酸盐体系仿金电镀液及电镀工艺: 201410712697.5 [P]. 2015–04–01.

[37] 广东致卓精密金属科技有限公司. 一种焦磷酸盐体系镀黄铜锡合金镀液及电镀工艺: 201410715313.5 [P]. 2015–04–01.

[38] 张琪. 焦磷酸盐溶液体系低锡铜–锡合金电键工艺[D]. 广州: 华南理工大学, 2011.

[39] 黄灵飞, 曾振欧, 谢金平, 等. 无氰铜锡合金仿金电镀添加剂的研究[J]. 电镀与涂饰, 2015, 34 (11): 589-594.

[40] 曾祥德. 合金电镀工艺[M]. 北京: 化学工业出版社, 2009: 102.

[41] GARHOFER-ONDREICSKA C, GARHÖFER C. Abscheidung von Cu, Sn, Zn-Beschichtungen auf metallischen Substraten: AT514818 [P]. 2015–10–15. GARHOFER-ONDREICSKA C, GARHÖFER C. Deposition of Cu, Sn, Zn-layers on metallic substrates: AT514818 [P]. 2015–10–15.

[42] 衡阳风顺车桥有限公司. 一种仿金电镀液及其使用方法: 201410730737.9 [P]. 2015–03–25.

[43] 张馥, 邵华岳, 石磊, 等. 新型钢带连续镀铜电镀槽[J]. 电镀与涂饰, 2014, 33 (9): 388-390.

[44] 王倩, 杜文朝, 李腊梅, 等. 离子液体添加剂对无氰电镀黄铜性能的影响[J]. 科学通报, 2015, 60 (26): 2553-2560.

[45] 董家明, 毛祖国. 离子液体在电镀中的应用[J]. 材料保护, 2014, 47 (增刊2): 77-80.

[46] 魏小平, 陈海钰, 李建平. 仿金镀中超声波的作用[J]. 材料保护, 2009, 42 (3): 34-38.

[ 编辑:温靖邦 ]

Review on patented technologies for imitation gold plating //

HOU Qin, ZHAO Tong*

The application situation and technology distribution of imitation gold plating were analyzed based on the patent literatures collected. The key patents and important applicants were sorted out and technical development route in this field was mapped. The patented technologies of imitation gold plating were systematically introduced.

imitation gold plating; alloy; complexing agent; heat treatment; patent

Patent Examination Cooperation Tianjin Center of The Patent Office, SIPO, Tianjin 300304, China

TQ153.2

B文献标志码::1004 – 227X (2017) 09 – 0483 – 10

10.19289/j.1004-227x.2017.09.009

2016–09–13

2017–03–31

侯琴(1989–),女,湖南常德人,硕士,研究方向为电化学。

赵桐,(E-mail) zhaotong_1988@163.com。