镍–磷–石墨烯化学复合镀层的耐磨和耐蚀性能

黄燕滨*,王期超,卢士勇,黄俊雄

(1.装甲兵工程学院,北京 100072;2.中国人民解放军驻六一八厂军事代表室,北京 100072)

镍–磷–石墨烯化学复合镀层的耐磨和耐蚀性能

黄燕滨1,*,王期超1,卢士勇2,黄俊雄1

(1.装甲兵工程学院,北京 100072;2.中国人民解放军驻六一八厂军事代表室,北京 100072)

在45钢上制得镍–磷–石墨烯化学复合镀层,镀液配方和工艺条件为:NiSO4·6H2O 30 g/L,NaH2PO2·H2O 25 g/L,乙酸钠15 g/L,柠檬酸钠15 g/L,乳酸25 mg/L,乙酸铅15 mg/L,石墨烯 100 mg/L,APEO 80 mg/L,pH 4.6,温度82 °C,超声波功率150 W,时间2 h。利用扫描电镜分析了复合镀层的表面形貌,采用多功能材料表面性能测试仪对复合镀层的摩擦磨损行为进行研究,通过塔菲尔曲线和电化学阻抗谱测量研究了其在3.5% NaCl溶液中的电化学腐蚀行为。结果表明,镍–磷–石墨烯复合镀层属于非晶态结构,石墨烯均匀地嵌埋在基质镀层中,使镍–磷–石墨烯复合镀层的显微硬度、耐磨性和耐蚀性均显著提高。

镍–磷合金;石墨烯;复合化学镀;微观结构;耐磨性;耐蚀性

镍–磷化学镀层具有硬度高、耐磨、耐蚀性好等特点,对零部件的表面强化起重要作用,在表面工程领域应用广泛[1-3]。石墨烯于2004年被英国的Novoselov和Geim[4]发现,其原子间由C─C共价键相连,形成稳定的二维平面结构,厚度仅为0.35 nm,具有优异的力学性能、自润滑性[5-6]和导热性[7],是制备复合材料的理想添加物[8-12]。另外,石墨烯具有特殊的表面效应和小尺寸效应,与镍磷共沉积后,有望改善Ni–P基复合镀层的结构和性能。

由于纯石墨烯的制备成本较高且分散难度大,有关石墨烯复合镀的研究不多。武慧慧[13-14]采用自制氧化石墨烯(GO)作为第二相粒子复合化学镀Ni–P–GO,发现GO中具有羟基、羧基等官能团,这些官能团有助于GO在镀液中的分散,从而避免GO团聚。周瀚[15]向化学镀镍液中添加20 mg/L碳纳米管(CNTs)、4 mg/L氧化石墨烯和0.2 g/L十二烷基苯磺酸钠,制得Ni–P–CNTs/GO复合镀层,其显微硬度达555.7 HV,磨损率为0.26%。利用傅里叶红外光谱仪(FT-IR)对GO和CNTs进行分散机理研究的结果表明:GO的含氧官能团利用π键吸附CNTs构成复合体,从而减少了CNTs的团聚,提高了镀液稳定性。本课题组前期研究了表面活性剂对化学复合镀Ni–P–石墨烯镀层性能的影响[16]。本文在此基础上,对比研究了Ni–P镀层和Ni–P–石墨烯复合镀层的耐摩擦磨损性能和耐腐蚀性能。

1 实验

1. 1 石墨烯

石墨烯由苏州恒球石墨烯科技有限公司提供,采用冷冻干燥法制备,纯度大于95%,厚度1.00 ~ 1.77 nm,片层直径10 ~ 50 μm,层数1 ~ 5层(单层率>30%),比表面积360 ~ 450 m2/g。

1. 2 基体预处理

采用40 mm × 20 mm × 3 mm的45钢为基体,经过砂纸打磨后,依次通过无水乙醇超声波除油5 min,10%(质量分数,下同)盐酸除锈3 min,以及20%硫酸活化3 min。

1. 3 复合化学镀工艺

基础镀液成分为:NiSO4·6H2O 30 g/L,NaH2PO2·H2O 25 g/L,CH3COONa·3H2O(乙酸钠)15 g/L,Na3C6H5O7·7H2O(柠檬酸钠)15 g/L,乳酸25 mg/L,乙酸铅15 mg/L。基础镀液配制好后陈化2 h,将100 mg/L石墨烯直接添加到镀液中,在室温下使用上海BILON-1000Y型超声波细胞粉碎机分散15 min,功率为400 W,然后将80 mg/L烷基酚聚氧乙烯醚(APEO)加入镀液中,再超声处理15 min,即得复合化学镀液。在恒温水浴锅内进行复合镀,工艺条件为:温度82 °C,pH 4.6,超声波功率150 W,时间2 h。所得复合镀层的厚度约为18 μm。

1. 4 性能检测

1. 4. 1 显微硬度和厚度

采用美国标乐MICROMET-6030自动显微硬度仪测量镍–磷–石墨烯复合镀层的显微硬度,努普压头,载荷0.98 N,加载时间10 s。利用常州爱德克斯(EDKORS)TC-880数字式涂镀层测厚仪测量复合镀层的厚度。显微硬度和厚度均为每个试样测5个点,取平均值。

1. 4. 2 显微结构

用Nova NanoSEM450扫描电子显微镜(SEM)观察Ni–P镀层和Ni–P–石墨烯复合镀层磨损前、后的表面形貌。

1. 4. 3 摩擦磨损行为

采用MFT-4000多功能材料表面性能测试仪(兰州微纳仪器科技有限公司)进行往复干摩擦试验,销试样为直径5 mm的Si3N4球,工件为研究试样,法向载荷为10 N,往复摩擦距离为5 mm,摩擦速率为100 mm/min,试验时长10 min。试验结束后计算机自动得出被测试样的平均摩擦因数,并利用天津天马衡基仪器有限公司的FA2004电子分析天平(精度0.1 mg)测量镀层的磨损量。

1. 4. 4 电化学腐蚀试验

采用Zahner PP201电化学工作站测量不同试样在3.5% NaCl溶液中的塔菲尔曲线,温度为25 °C。采用三电极体系,工作电极为研究试样(工作面积1 cm2),铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,扫描速率为1 mV/s,扫描范围为−0.8 ~ 0.2 V。电化学阻抗谱测量的频率范围为105~ 10−2Hz,正弦信号幅值为10 mV,采用ZSimpWin软件拟合分析实验结果。

2 结果与讨论

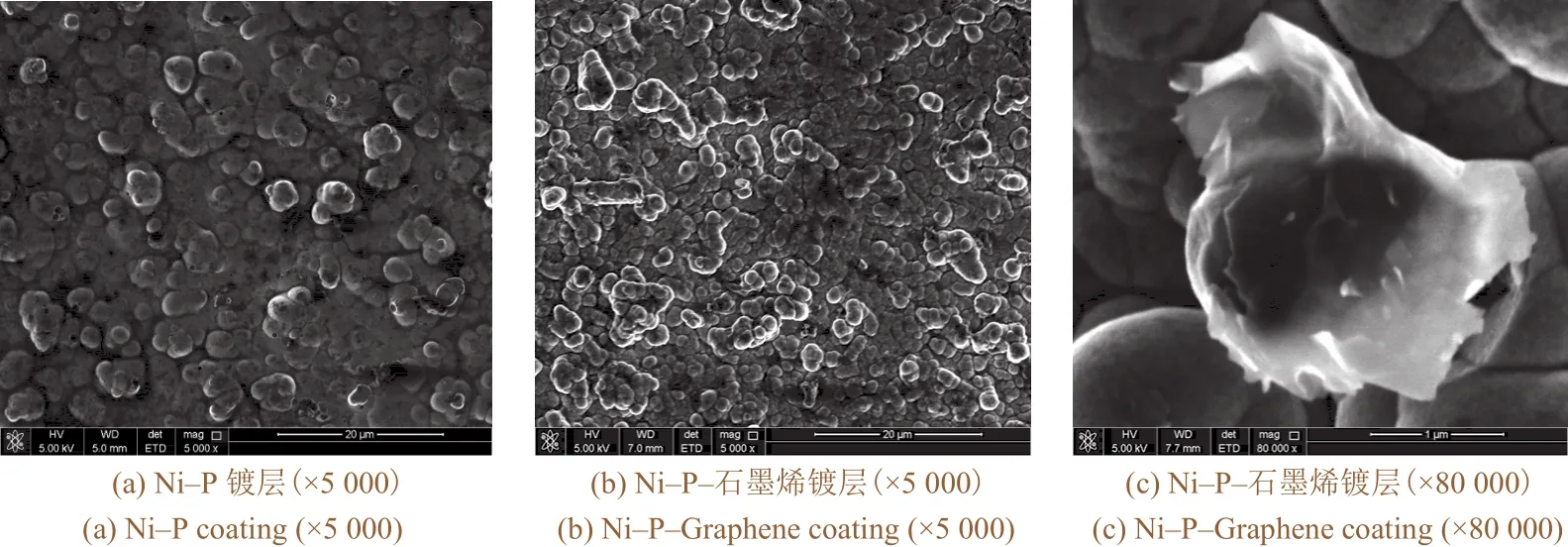

2. 1 复合镀层的表面形貌

图1示出了Ni–P镀层和Ni–P–石墨烯复合镀层的表面形貌。从图1可知,Ni–P镀层和Ni–P–石墨烯复合镀层表面均由球泡状颗粒组成,但Ni–P–石墨烯复合镀层中的非晶胞尺寸更小,石墨烯呈褶皱状嵌合在镍–磷基质中,起到弥散强化作用,改善了复合镀层的结构。

2. 2 复合镀层的摩擦磨损性能

采用显微硬度仪测得Ni–P镀层和Ni–P–石墨烯复合镀层的显微硬度分别为352.5 HV和504.7 HV,说明石墨烯的存在提高了复合镀层的显微硬度,有助于增强镀层的耐磨性。

图2示出了相同试验条件下,Ni–P镀层和Ni–P–石墨烯复合镀层的摩擦因数随时间的变化。

图1 不同镀层的表面形貌Figure 1 Surface morphologies of different coatings

图2 不同镀层的摩擦因数Figure 2 Friction coefficients of different coatings

从图2可知,Ni–P镀层的摩擦因数随时间的波动幅度较大,Ni–P–石墨烯复合镀层的波动幅度较小,曲线较为平缓。Ni–P镀层和Ni–P–石墨烯复合镀层的平均摩擦因数分别为0.250和0.166,Ni–P–石墨烯复合镀层的摩擦因数比Ni–P镀层减小了约35%。另外,Ni–P镀层和Ni–P–石墨烯复合镀层经摩擦磨损试验后的磨损量分别为1.32 mg和0.79 mg,Ni–P–石墨烯复合镀层的磨损比Ni–P镀层低40%,表明石墨烯的存在提高了Ni–P–石墨烯复合镀层的减摩耐磨性能。

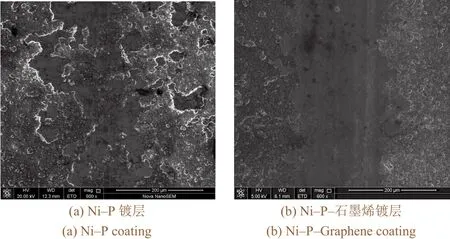

图3为摩擦磨损试验后Ni–P镀层和Ni–P–石墨烯复合镀层的表面形貌。从图3可以看出,Ni–P镀层的磨损表面发生磨粒磨损和粘着磨损,磨痕较宽且深,犁沟效应明显,镀层大面积脱落,形成许多磨屑。Ni–P–石墨烯复合镀层的磨损表面发生正常的磨粒磨损,磨痕窄而浅,犁沟效应较弱,镀层脱落较少,表面更完整。这再次证明Ni–P–石墨烯复合镀层的耐磨性优于Ni–P镀层。

图3 不同镀层的表面磨损形貌Figure 3 Worn morphologies of different coatings

石墨烯嵌埋在复合镀层中与镍磷晶胞结合在一起,相互作用。在摩擦磨损试验中,随着试验的进行,石墨烯不断地从复合镀层表面脱落,并填充在摩擦间隙,在镀层与摩擦副相互作用时起润滑作用,使摩擦阻力减小,从而降低了镀层的摩擦因数和磨损量。因此,Ni–P–石墨烯复合镀层的耐磨性优于Ni–P镀层。

2. 3 复合镀层的耐蚀性

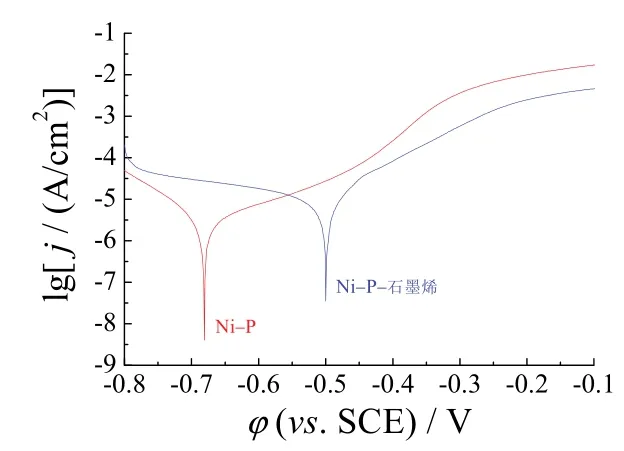

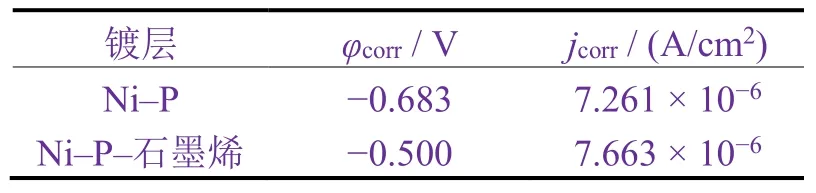

图4为Ni–P镀层与Ni–P–石墨烯复合镀层在3.5% NaCl溶液中的塔菲尔曲线,拟合所得电化学腐蚀参数列于表1。

图4 不同镀层在3.5% NaCl溶液中的塔菲尔曲线Figure 4 Tafel curves in 3.5% NaCl solution for different coatings

表1 不同镀层在3.5% NaCl溶液中的塔菲尔曲线拟合参数Table 1 Fitting parameters obtained from Tafel curves in 3.5% NaCl solution for different coatings

从图4可以看出,Ni–P–石墨烯复合镀层的钝化现象比Ni–P镀层更明显,形成的钝化层减少了镀层与腐蚀介质之间的直接接触,并抑制复合镀层的溶解,从而减缓了腐蚀现象。由表1可知,两种镀层的腐蚀电流密度jcorr接近,但Ni–P–石墨烯复合镀层的腐蚀电位φcorr比Ni–P镀层正移了183 mV,说明复合镀层更难发生腐蚀。

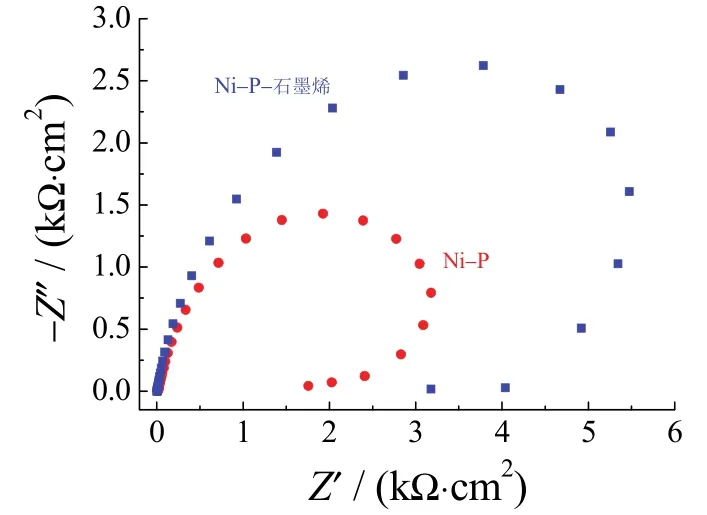

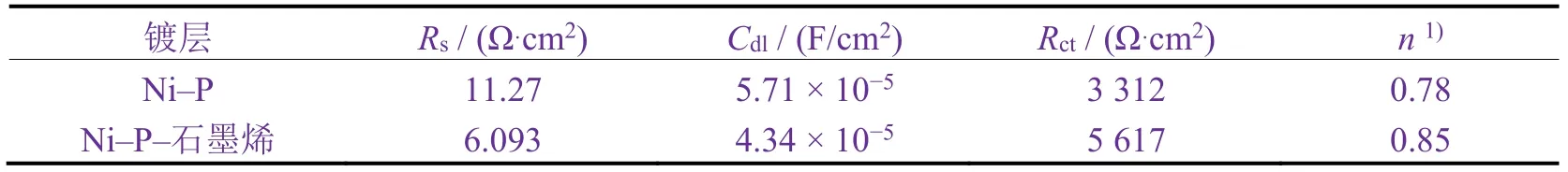

图5、图6分别为电化学阻抗谱和拟合的等效电路,表2为拟合所得各参数(各参数的拟合误差均小于10%)。由图5和表6可知,与Ni–P镀层相比,Ni–P–石墨烯复合镀层的阻抗弧半径更大,前者的电荷传递电阻Rct为3 312 Ω˙cm2,后者的Rct为5 617 Ω˙cm2,而电化学腐蚀过程主要由电荷转移过程控制,说明Ni–P–石墨烯复合镀层对电荷转移的阻碍作用较大,耐蚀性更优。

图5 不同镀层在3.5% NaCl溶液中的电化学阻抗谱Figure 5 Electrochemical impedance spectra in 3.5% NaCl solution for different coatings

图6 等效电路Figure 6 Equivalent circuit

表2 不同镀层在3.5% NaCl溶液中的电化学阻抗谱拟合参数Table 2 Fitting parameters from electrochemical impedance spectra in 3.5% NaCl solution for different coatings

3 结论

(1) 与Ni–P镀层相比,Ni–P–石墨烯复合镀层的表面更平整、均匀、致密,石墨烯呈褶皱状嵌合在镍–磷基质中。

(2) Ni–P–石墨烯复合镀层的显微硬度为504.7 HV,在10 N载荷下的平均摩擦因数为0.166,摩擦试验10 min后的磨损量为0.79 mg。

(3) 在3.5% NaCl溶液中,Ni–P–石墨烯复合镀层的腐蚀电位比Ni–P镀层正移了183 mV,而腐蚀电流密度变化不大,复合镀层的电荷转移电阻也比Ni–P镀层大,证明其耐蚀性更优。

[1] 李宁. 化学镀实用技术[M]. 2版. 北京: 化学工业出版社, 2012.

[2] MENG Z Q, LI X B, XIONG Y J, et al. Preparation and tribological performances of Ni–P–multi-walled carbon nanotubes composite coatings [J]. Transactions of Nonferrous Metals Society of China, 2012, 22 (11): 2719-2725.

[3] 刘菲菲, 黄燕滨, 赵艺伟. 空气搅拌对n-Al2O3/Ni–P化学复合镀层性能的影响[J]. 电镀与涂饰, 2007, 26 (4): 5-7, 14.

[4] NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films [J]. Science, 2004, 306 (5696): 666-669.

[5] GAO Y W, HAO P. Mechanical properties of monolayer graphene under tensile and compressive loading [J]. Physica E: Low-dimensional Systems and Nanostructures, 2009, 41 (8): 1561-1566.

[6] LEE C G, WEI X D, KYSAR J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene [J]. Science, 2008, 321 (5887): 385-388

[7] BALANDIN A A, GHOSH S, BAO W Z, et al. Superior thermal conductivity of single-layer graphene [J]. Nano Letters, 2008, 8 (3): 902-907.

[8] CHANG C H, HUANG T C, PENG C W, et al. Novel anticorrosion coatings prepared from polyaniline/graphene composites [J]. Carbon, 2012, 50 (14): 5044-5051.

[9] VADUKUMPULLY S, PAUL J, MAHANTA N, et al. Flexible conductive graphene/poly(vinyl alcohol) composite thin films with high mechanical strength and thermal stability [J]. Carbon, 2011, 49 (1): 198-205.

[10] KANDANUR S S, RAFIEE M A, YAVARI F, et al. Suppression of wear in graphene polymer composites [J]. Carbon, 2012, 50 (9): 3178-3183.

[11] CHEN L Y, KONISHI H, FEHRENBACHER A, et al. Novel nanoprocessing route for bulk graphene nanoplatelets reinforced metal matrix nanocomposites [J]. Scripta Materialia, 2012, 67 (1): 29-32.

[12] XU Z P, BUEHLER M J. interface structure and mechanics between graphene and metal substrates: a first-principles study [J]. Journal of Physics Condensed Matter, 2010, 22 (48): 485301.

[13] 武慧慧. Ni–P–GO化学复合沉积层的制备及性能研究[D]. 上海: 上海应用技术学院, 2015.

[14] WU H H, LIU F, GONG W B, et al. Preparation of Ni–P–GO composite coatings and its mechanical properties [J]. Surface and Coatings Technology, 2015, 272: 25-32.

[15] 周瀚. 碳纳米管/石墨烯–镍磷复合镀层的研究[D]. 长沙: 湖南大学, 2013.

[16] 黄燕滨, 王期超, 巴国召, 等. 表面活性剂对化学复合镀镍–磷–石墨烯镀层性能的影响[J]. 电镀与涂饰, 2016, 35 (23): 1219-1222.

[17] 曹楚南, 张鉴清. 电化学阻抗谱导论[M]. 北京: 科学出版社, 2002: 24-32.

[ 编辑:周新莉 ]

Wear and corrosion resistance of electrolessly plated nickel–phosphorus–graphene composite coating /

HUANG Yan-bin*, WANG Qi-chao, LU Shi-yong, HUANG Jun-xiong

A Ni–P–graphene composite coating was prepared on 45 steel by electroless plating. The bath composition and process parameters are as follows: NiSO4·6H2O 30 g/L, NaH2PO2·H2O 25 g/L, sodium acetate 15 g/L, lactic acid 25 mg/L, lead acetate 15 mg/L, graphene 100 mg/L, APEO 80 mg/L, temperature 82 °C, pH 4.6, ultrasonic power 150 W, and time 2 h. The surface morphology of the composite coating was analyzed by scanning electron microscopy. The friction and wear test were conducted to study the wear behavior of the composite coating by multifunctional material surface properties tester. The electrochemical corrosion behavior of the composite coating in a 3.5% NaCl solution was studied by Tafel curve measurement and electrochemical impedance spectroscopy. The results showed that the Ni–P–graphene composite coating is amorphous with graphene being uniformly embedded in the metallic matrix. The microhardness as well as wear and corrosion resistance of Ni–P–graphene composite coating is significantly improved due to the existence of graphene in it.

nickel–phosphorus alloy; graphene; electroless composite plating; microstructure; wear resistance; corrosion resistance

Academy of Armored Forces Engineering, Beijing 100072, China

TQ153.2

A文献标志码::1004 – 227X (2017) 09 – 0445 – 05

10.19289/j.1004-227x.2017.09.002

2017–01–19

2017–04–05

黄燕滨(1961–),男,北京人,教授,主要研究方向为材料腐蚀与防护。

作者联系方式:(E-mail) hyb1961@126.com。