AC7A铝合金轮胎模具花纹块表面硬质阳极氧化工艺

张伟*,魏修亭,刘志兰,单既强,杜平,李志永

(1.山东豪迈机械科技股份有限公司,山东 高密 261500;2.山东理工大学,山东 淄博 255000)

AC7A铝合金轮胎模具花纹块表面硬质阳极氧化工艺

张伟1,*,魏修亭2,刘志兰1,单既强1,杜平1,李志永2

(1.山东豪迈机械科技股份有限公司,山东 高密 261500;2.山东理工大学,山东 淄博 255000)

对AC7A铝合金轮胎模具花纹块进行硬质阳极氧化,以提高其显微硬度。研究了电解液中硫酸的质量浓度、温度、电流密度和时间对氧化膜显微硬度和厚度的影响,得到最佳工艺条件为:硫酸240 g/L,初始电流密度1 A/dm2,终止电流密度6 A/dm2,温度−6 °C,时间50 min。在最佳工艺条件下,所得氧化膜的厚度为63 µm,显微硬度为480 HV,在摩擦磨损试验中的质量损耗率是AC7A铝合金损耗率的3.3%。随氧化膜显微硬度的升高,其耐摩擦磨损性能改善。

轮胎模具;铝合金;硬质阳极氧化;显微硬度;摩擦磨损;厚度

轮胎模具作为汽车轮胎生产的终端成型设备,在很大程度上决定了轮胎的质量和外观。轮胎模具的使用工况较差:高温(180 °C)、高压,有腐蚀性(含硫)气体,并做频繁的精密开合运动。运动部件的相对运动面会产生磨损而使部件间隙增大,最终导致轮胎产生胶边,影响轮胎的外观质量[1]。在保证加工精度、安装精度符合设计要求的前提下,提高模具表面硬度能有效提高模具的耐摩擦磨损性能,从而减少轮胎胶边的产生。AC7A铝镁合金是目前国际上比较推崇的模具用铝,但AC7A铝花纹块表面硬度低,提高其硬度可以有效提高模具的性能。通过硬质阳极氧化可以在铝合金基体表面生成一层致密的薄膜,从而克服铝合金表面硬度低和耐磨性差的缺陷,扩大其应用范围,延长其使用寿命,是提高轮胎模具性能的有效途径。本文以硫酸溶液为电解液对AC7A铝合金表面进行硬质阳极氧化,研究了硫酸浓度、氧化时间、电流密度、工作温度等工艺参数对氧化膜显微硬度、厚度以及抗摩擦磨损性能的影响,以获得AC7A铝合金硬质阳极氧化的最佳工艺。

1 实验

1. 1 试件预处理

基体为轮胎模具花纹块,材质为AC7A铝合金,其组成为:Mg 3.5% ~ 5.5%(质量分数,下同),Zn≤0.15%,Fe≤0.25%,Mn≤0.6%,Ni≤0.05%,Ti≤0.20%,Pb≤0.05%,Sn≤0.05%,Cr≤0.15%,Al余量。

1. 2 工艺流程

碱液(70 g/L Na3PO4+ 50 g/L Na2CO3+ 10 g/L NaOH)除油→去离子水洗→装夹挂具→5%(体积分数)盐酸洗→去离子水洗→蒸馏水洗→硬质阳极氧化→蒸馏水洗→封孔(85 °C,15 min)→吹干。

1. 3 硬质阳极氧化工艺

采用北京金电源伟创氧化科技有限公司生产的YSK-500型硬质阳极氧化分段定时电源,AC7A花纹块试样连接电源正极,铅板作阴极连接电源负极,氧化过程中采用氟制冷压缩机使电解液温度保持在规定温度,采用压缩空气进行搅拌。

采用200 ~ 280 g/L的硫酸溶液为电解液,温度−6 ~ 4 °C,时间40 ~ 60 min,起始电流密度1 A/dm2,终止电流密度为4、5、6、7或8 A/dm2。阳极氧化过程中,随着氧化膜增厚,电阻增大,氧化膜生长所受阻力增大。在氧化过程的不同阶段,可以通过提高电流密度的方法,使氧化过程继续进行。本实验共采用5组电流密度,每组试验按电流密度均分为4个阶段,均递增3次。如氧化时间为50 min,终止电流密度为6 A/dm2时,电流密度每隔12.5 min递增1.66 A/dm2,直至氧化结束。

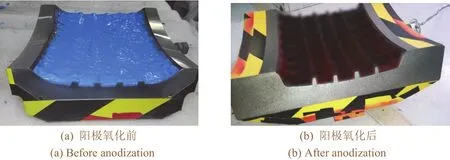

图1为硬质阳极氧化前、后的花纹块照片。

图1 花纹块硬质氧化前、后的照片Figure 1 Photos of pattern block before and after hard anodization

1. 4 性能检测

1. 4. 1 氧化膜的显微硬度和厚度

采用FM800显微硬度计测试氧化膜的显微硬度,载荷50 g,加载时间15 s,每个试样均随机测5个不同点,取平均值。采用德国蔡司生产的Axio Lab.A1生物荧光相差显微镜检测氧化膜厚度,在试样氧化面剖面随机选取5段,每段测量两点,取平均值。

1. 4. 2 阳极氧化膜的摩擦磨损性能

采用MMV-10G型屏显式材料端面高温摩擦磨损试验机对试样进行摩擦磨损试验,对磨材料为W7Mo4Cr4V2Co5高速钢,加载力300 N,转速200 r/min,加载时间设定为1 800 s或600 s,通过试验前后试样的质量变化率来评判其耐磨性。

2 结果与讨论

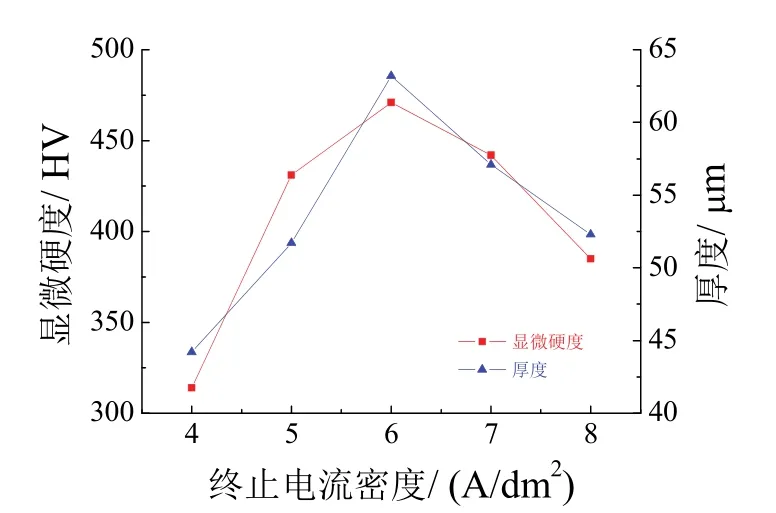

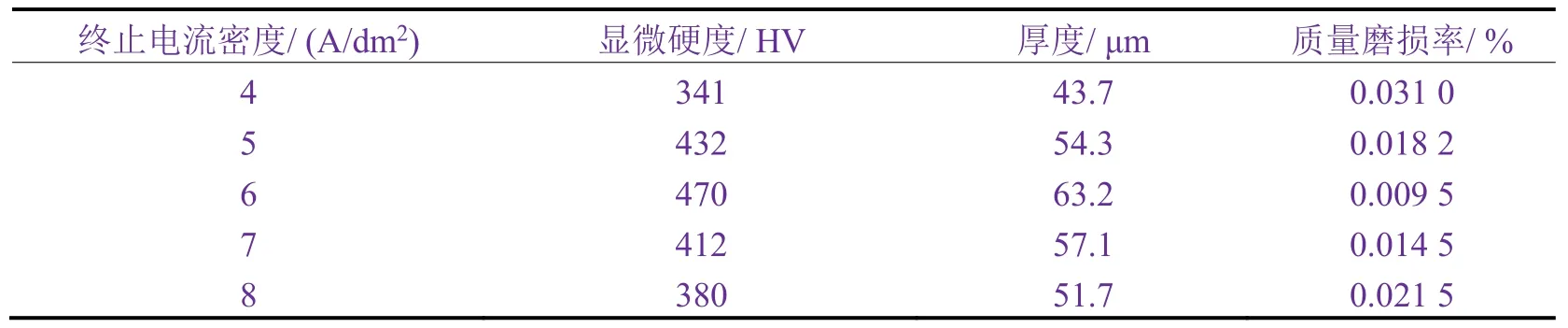

2. 1 终止电流密度对氧化膜性能的影响

在硫酸质量浓度240 g/L、氧化温度−6 °C、初始电流密度1 A/dm2的条件下,对AC7A阳极氧化50 min,终止电流密度对氧化膜显微硬度和厚度的影响如图2所示。从图2可知,随终止电流密度增大,氧化膜的显微硬度和厚度均先增后减。终止电流密度为6 A/dm2时,氧化膜的厚度和显微硬度达到最大,分别为63 μm和470 HV。原因是在氧化刚开始时,铝合金表面快速生成一层薄而致密的氧化膜,随着电阻的增大,电压急剧上升,至一定电压值时氧化膜较薄的部位被击穿,促使电流通过,氧化过程继续进行。相同条件下,电流密度增大,氧化膜的生成速率加快;反之,膜层的生成速率减慢。因此氧化膜的显微硬度和厚度随电流密度增大而增大。但电流密度过高会增强电场的助溶作用,促进膜层的化学溶解,造成氧化膜的硬度和厚度降低[2]。因此终止电流密度在6 A/dm²左右为宜。

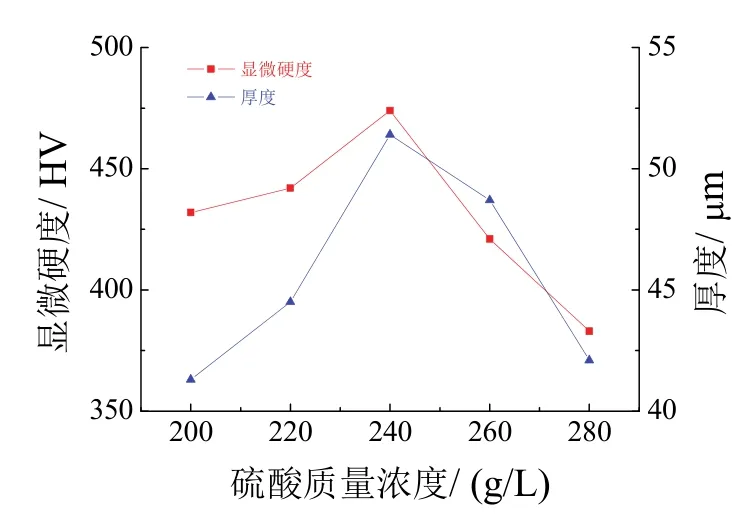

2. 2 电解液中硫酸质量浓度对氧化膜性能的影响

在起始电流密度为1 A/dm2,终止电流密度为6 A/dm2,氧化温度为−6 °C的条件下,采用质量浓度不同的硫酸溶液对AC7A阳极氧化50 min,所得氧化膜的显微硬度和厚度见图3。从图3可知,随硫酸质量浓度增大,氧化膜的显微硬度和厚度增大。当硫酸的质量浓度为240 g/L时,膜层的显微硬度和厚度达到最大,分别为474 HV和51.4 µm。当硫酸的质量浓度较低时,电解液的导电性较差,溶液电阻较大,氧化过程中产生的热量较大,导致溶液温度升高,对氧化膜的溶解作用加强,所得氧化膜薄而不均匀。随硫酸质量浓度的增大,氧化膜的厚度和显微硬度均增大。当硫酸质量浓度高于240 g/L时,氧化膜的厚度和显微硬度均下降。这是因为硫酸含量过高时,对氧化膜的溶解能力加强,氧化膜的孔隙率增大,厚度减小;同时,膜层的溶解过程伴随放热,导致氧化膜组织粗化,显微硬度降低[3-4]。

图2 终止电流密度对氧化层显微硬度和厚度的影响Figure 2 Effect of terminal current density on microhardness and thickness of oxidation film

图3 电解液中硫酸的质量浓度对氧化层硬度和厚度的影响Figure 3 Effect of H2SO4mass concentration in electrolyte on microhardness and thickness of oxidation film

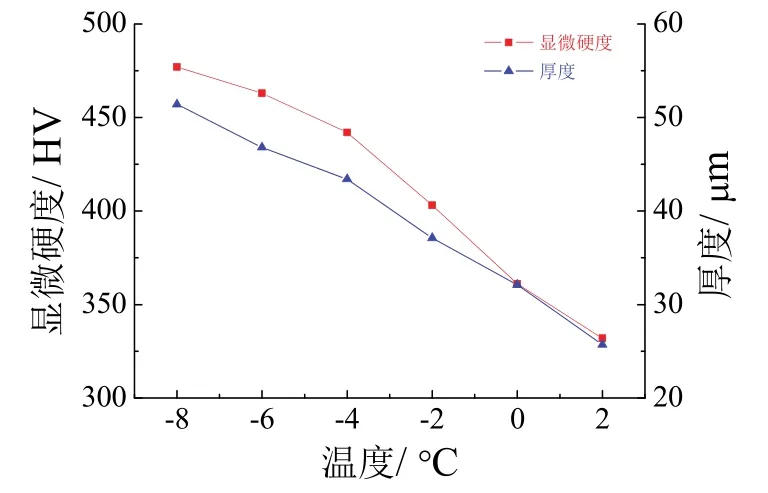

2. 3 电解液温度对氧化膜性能的影响

其余条件同2.2,硫酸的质量浓度为240 g/L时,氧化膜的显微硬度和厚度随电解液温度的变化见图4。从图4可知,随着电解液温度的升高,氧化膜的显微硬度和厚度逐渐降低。可知要保证氧化膜的显微硬度,应适当降低电解液温度。但在实际生产中,电解液温度越低,能耗越大,成本就越高。所以电解液温度还要根据实际情况而定。

2. 4 氧化时间对氧化膜性能的影响

其余条件同2.3,电解液温度为−6 °C时,氧化膜的显微硬度和厚度随氧化时间的变化见图5。从图5可知,随氧化时间延长,氧化膜的显微硬度和厚度均先升后降。氧化时间为50 min时,氧化膜的显微硬度最高;当氧化时间为55 min时,氧化膜的厚度最大。这是因为随着氧化时间延长,氧化膜厚度增大,此阶段氧化膜的生成速率远大于溶解速率,表现为显微硬度和膜厚增大。随氧化时间延长,超过40 min后,电解液温度升高,氧化膜的溶解速率增大,膜层局部被击穿而形成孔隙,显微硬度降低[5-6]。

图4 电解液温度对氧化层显微硬度和厚度的影响Figure 4 Effect of electrolyte temperature on microhardness and thickness of oxidation film

图5 氧化时间对氧化层显微硬度和厚度的影响Figure 5 Effect of oxidation time on microhardness and thickness of oxidation film

综上可知,AC7A硬质阳极氧化的最加工艺条件为:硫酸240 g/L,初始电流密度1 A/dm2,终止电流密度6 A/dm2,温度−6 °C,时间50 min。

2. 5 氧化膜的抗摩擦磨损性能与显微硬度的关系

其余参数保持最佳工艺水平,通过改变终止电流密度得到显微硬度不同的氧化膜,分别对这些试样进行摩擦磨损试验,并与基体材料进行对比,结果见表1和图7。从中可知,氧化膜的磨损率比基体材料的磨损率(0.285 5%)低很多,并且随其显微硬度增大而降低,即耐摩擦磨损性能提高。这说明通过阳极氧化可提高AC7A轮胎模具的使用寿命。原因是AC7A铝合金的显微硬度(67 HV)较低,与硬质对偶环磨头摩擦时的摩擦因数大,耐磨性差。经过硬质阳极氧化后,试样表面显微硬度增大,磨损表面相对平滑[7],磨损量也大幅降低。

表1 不同终止电流密度下所得阳极氧化膜的性能Table 1 Properties of anodization films obtained at different terminal current densities

3 结论

AC7A铝合金表面硬质氧化的最佳工艺条件为:硫酸240 g/L,初始电流密度1 A/dm2,终止电流密度6 A/dm2,温度−6 °C,时间50 min。在最佳工艺条件下,所得氧化膜的厚度为63 µm,显微硬度为480 HV,摩擦磨损试验损耗率为0.009 5%,为AC7A铝合金损耗率的3.3%。

[1] 胡海明, 王科, 王云见. 轮胎模具耐磨板磨损分析[J]. 橡胶工业, 2015, 62 (7): 432-435.

[2] 王英才, 陈岁元, 刘平平. LC4铝合金表面硬质阳极氧化膜制备及表征[J]. 表面技术, 2014, 43 (4): 37-42.

[3] 王剑, 魏晓伟. H2SO4浓度对6061硬质阳极氧化膜层质量的影响[J]. 西华大学学报(自然科学版), 2009, 28 (2): 100-102.

[4] BELWALKAR A, GRASING E, VAN GEERTRUYDEN W, et al. Effect of processing parameters on pore structure and thickness of anodic aluminum oxide (AAO) tubular membranes [J]. Journal of Membrane Science, 2008, 319 (1/2): 192-198.

[5] 万杰, 安茂忠, 杨培霞. 2024铝合金硬质阳极氧化工艺的改进[J]. 轻合金加工技术, 2008, 36 (4): 33-34, 56.

[6] WIELAGE B, NICKEL D, ALISCH G, et al. Effects of pre-treatment on the growth rate and morphology of hard anodic films on aluminium (EN AW-6082) [J]. Surface and Coatings Technology, 2007, 202 (3): 569-576.

[7] 郭清兵, 袁海兵, 李翠金, 等. 自润滑型铝合金硬质阳极氧化膜的摩擦磨损性能[J]. 表面技术, 2010, 39 (2): 21-23, 37.

[ 编辑:周新莉 ]

Hard anodization process for surface of pattern block of AC7A aluminum alloy tire mode //

ZHANG Wei*, WEI Xiu-ting, LIU Zhi-lan, SHAN Ji-qiang, DU Ping, LI Zhi-yong

The pattern block of AC7A aluminum alloy tire mode was treated by hard anodization to raise its microhardness. The effects of mass concentration of sulfuric acid in electrolyte, temperature, current density, current density and time on the microhardness and thickness of oxidation film were studied. The optimal process conditions were obtained as follows: sulfuric acid 240 g/L, initial current density 1 A/dm2, terminal current density 6 A/dm2, temperature −6 °C, and time 50 min. The oxidation film obtained under the optimal conditions features a thickness of 63 μm and a microhardness of 480 HV. Its weight loss rate after friction and wear test is 3.3% that of AC7A aluminum alloy, and its friction and wear resistance is improved with the increasing of microhardness.

tire mold; AC7A aluminum alloy; anodization film; microhardness; friction and wear; thickness

Himile Mechanical Science and Technology (Shandong) Co., Ltd., Gaomi 261500, China

TQ153.6

A文献标志码::1004 – 227X (2017) 09 – 0468 – 04

10.19289/j.1004-227x.2017.09.006

2017–01–21

2017–05–11

张伟(1967–),男,山东高密人,泰山产业领军人才,山东省轮胎模具关键技术重点实验室主任,研究方向为轮胎模具。

作者联系方式:(E-mail) davidzhang@himile.com。