以甲基三甲氧基硅烷为粘结剂的无铬锌铝涂层的制备及性能

廖嘉炜,王冠,*,谢光荣,洪文生,程丽文

(广东工业大学机电工程学院,广东 广州 510006)

以甲基三甲氧基硅烷为粘结剂的无铬锌铝涂层的制备及性能

廖嘉炜1,王冠1,*,谢光荣1,洪文生2,程丽文2

(广东工业大学机电工程学院,广东 广州 510006)

制备了一种以甲基三甲氧基硅烷(MTMS)作为粘结剂的无铬锌铝涂层,其烧结温度为230 °C,比采用KH560硅烷偶联剂制备的略低。通过动电位极化曲线测量及5% NaCl溶液浸泡试验,比较了不同含水量的MTMS水解液所制锌铝涂层的耐腐蚀性能,结果表明,含水40%的MTMS水解液所制涂层具有更好的耐蚀性。分别采用红外光谱和X射线衍射分析了涂层粘结剂的成膜状况及涂层烧结后的表面氧化情况。结果表明,在230 °C时下能有效成膜,且涂层表面的锌、铝粉体无严重氧化。

无铬锌铝涂层;甲基三甲氧基硅烷;粘结剂;烧结;耐蚀性

达克罗涂层是一种较为有效的金属防腐涂层,该涂层的主要成分是片状锌铝粉,铬酸酐作为粘接剂[1-2],但六价铬对人体及环境有较大的危害[3-4]。因此,达克罗涂层技术的无铬化显得尤为重要。

Geomet、Delta、BNC等无铬锌铝涂层技术率先被研制出来,但由于价格昂贵,在国内并不能被普遍使用。由于硅烷偶联剂具有廉价、无毒、环保,可搭配性强,能形成耐蚀性较好的膜层等优点,使用硅烷偶联剂制备锌铝涂层受到广泛的关注[5]。乔维等[6]使用KH560硅烷偶联剂配合有机硅树脂制备涂层,其烧结温度为250 °C,能耐5%盐水浸泡21 d。陈鹏等[7]也使用KH560制得了耐腐蚀性能与市面一般达克罗涂层接近的锌铝涂层,但耐盐水浸泡只有10 d,且烧结温度为300 °C,能耗较高。

KH560的特征基团γ−缩水甘油醚氧丙基可以与金属粉体发生螯合,进而成膜,但该基团与金属粉体完全螯合的温度比甲基三甲氧基硅烷(MTMS)的固化温度高[8-9],因此本研究使用(MTMS)作为涂层的粘结剂,所制涂层的烧结温度比以KH560制备的涂层低至少20 °C,并且其耐腐蚀性能与之接近,降低了涂层制备过程中的能耗和生产成本,实现节能环保。

使用MTMS作粘结剂时,MTMS须与水醇溶液混合成水解液使用。MTMS水解液的含水量对锌铝涂层的成膜而言尤为重要。含水量较低时,MTMS水解不充分,导致涂层成膜不完整;含水量过高时,MTMS水解过快,发生缩合反应,也会导致锌铝涂层成膜不完整,降低涂层的防腐性能[10]。因此,本文通过比较不同含水量的MTMS水解液制备的涂层的耐腐蚀性能,以确定最优的水解液含水量,获得最优的涂层耐腐蚀效果。

1 实验

1. 1 材料及仪器

鳞片状锌粉及铝粉,江苏科成有色金属材料有限公司;MTMS(工业级),南京帝蒙特化学有限公司;去离子水,自制;乙酸、甲醇(AR),深圳市南山区锦久辰化工品商行;NaCl、KCl(AR),深圳市龙岗区华讯贸易商行;乙二醇(AR),济宁宏明化学试剂有限公司;吐温−20(工业级),深圳市金腾龙实业有限公司;OP-10(聚氧乙烯辛基苯酚醚−10,工业级),江苏省海安石油化工厂;羟乙基纤维醚,广州井冈化工有限公司;消泡剂(道康宁AFE-3168),济南恒泰化工有限公司。实验基体为Q235钢。

IM6E型电化学工作站,德国Zahner公司;XD-2型X射线衍射仪(XRD),日本理学;85-2A型加热恒温磁力搅拌器,常州澳华仪器;FQY-025型盐雾试验箱,上海实验仪器厂;SX-5-12型箱式电阻加热炉,天津市泰斯特仪器有限公司;S-3400N-2型扫描电镜(SEM),日本日立公司;NICOLET-6700型红外光谱仪(FT-IR),美国热电公司。

1. 2 MTMS锌铝涂液的制备

MTMS锌铝涂液由A、B两组分组成。其中组分A的MTMS含量为20%,其余为水醇溶液,醇的含量由实验过程放入的去离子水的量决定。组分A与组分B制备方法如下:

组分A的制备方法:先放入MTMS及甲醇,使用搅拌器搅拌5 min,然后放入特定含量的去离子水,得到MTMS水解液,滴加1 ~ 2滴乙酸后用磁力搅拌器搅拌, 加热温度设定为30 °C,转速为500 r/min,搅拌时间为6 h。搅拌完成后得到组分A。

组分B的制备方法:先放入70%鳞片状锌铝粉(Zn/Al质量比为5∶1),再加入28%乙二醇,然后滴加2%表面活性剂OP-10,最后将其搅拌均匀,即得组分B。

将组分A与组分B按1∶1配比混合,并分别放入相对于锌粉质量20%的分散剂吐温−20,相对于组分A与B混合液质量0.5%的增稠剂羟乙基纤维醚和0.5%的消泡剂。搅拌3 h后得到MTMS锌铝涂液。

1. 3 MTMS锌铝涂层的制备

对Q235钢基体表面进行喷砂除锈处理,喷砂粒径为20 ~ 30目,然后置于丙酮中超声清洗5 min。将已清洗的基体浸于MTMS锌铝涂液中10 s,取出并甩去多余涂液,然后将其置于100 °C的电阻加热炉中预烘干10 min,使涂层中的水与醇缓慢挥发,防止涂层在高温烧结过程中因水醇挥发速度过快而导致涂层出现孔洞,降低涂层的防腐性能。最后将烘干样品置于230 °C的电阻加热炉中烧结固化25 ~ 30 min。此过程需二浸二烘,得到厚度为10 ~ 40 μm的涂层。

1. 4 性能测试

采用IM6e电化学工作站测量涂层试样在3.5% NaCl(pH = 6)溶液中的极化曲线,三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),扫描速率为1 mV/s。按照GB/T 10125–1997进行中性盐雾试验。盐水浸泡试验采用pH为6的5% NaCl溶液,每隔12 h观察涂层表面形貌,直至出现点蚀。

采用SEM考察不同含水量MTMS水解液制备的涂层的表面形貌与致密性,判断涂层成膜的完整性;采用XRD分析涂层表面的氧化情况;采用FT-IR测试MTMS在230 °C烧结前后的基团变化情况,确定涂层是否成膜。

2 结果与讨论

2. 1 不同水含量的MTMS水解液制备的涂层的耐腐蚀性比较

图1所示为不同含水量的MTMS水解液制备的试样在3.5% NaCl溶液中的阳极极化曲线,涂层的电化学腐蚀参数见表1。结果表明,含水量40%的MTMS水解液制备的涂层的自腐蚀电位最正,腐蚀电流密度最小,说明其耐腐蚀性能最好[11]。含水量30%与50%的水解液制备的涂层对应的极化曲线的电流密度从−0.8 V左右开始下降,直到−0.4 V左右重新上升,疑似钝化现象[12]。可能在阳极动电位极化过程中,产生的腐蚀产物起到屏蔽作用,阻碍了涂层的进一步腐蚀[13-14],表现为电流密度下降。

图1 采用不同含水量的MTMS水解液所制涂层在3.5% NaCl溶液(pH = 6)中的阳极极化曲线Figure 1 Anodic polarization curves in 3.5% NaCl solution (pH = 6) for the coatings prepared using MTMS hydrolysate with different water contents

表1 采用不同含水量的MTMS水解液所制涂层的腐蚀参数Table 1 Corrosion parameters of the coatings prepared using MTMS hydrolysate with different water contents

盐水浸泡实验结果也列于表1。可见MTMS水解液含水量为40%时,涂层的防腐蚀效果确实最佳。

图2所示为不同含水量的水解液制备的涂层的表面形貌。从图2可见,水解液含水量为40%时所制涂层的表面致密性较好,呈片状结构,孔洞较少;而水解液含水量为30%或50%时,涂层的表面孔洞较多,有明显裂痕。因此,水解液含水量为40%时,涂层的成膜质量最优。

图2 采用不同含水量MTMS水解液所制涂层的表面形貌Figure 2 Surface morphologies of the coating prepared using MTMS hydrolysate with different water contents

2. 2 涂层性能

表2所示为含水量40%的MTMS水解液制备的涂层的相关性能参数。按JB/T 10619–2006的涂覆量标准,本文所制涂层属于4级,其耐中盐雾试验时间应至少达到720 h,而实际的耐中性盐雾试验时间只有432 h,与标准仍有一定的差距。本文仍处于研究初期,提升涂层的耐腐蚀性能是往后的研究重点。

表2 采用含水量40%的MTMS水解液所制涂层的性能参数Table 2 Properties of the coating prepared using MTMS hydrolysate with a water content of 40%

2. 3 锌铝涂层的粘结剂成膜状况

图3和表3所示为含水量40%水解液制备的涂层表面的能谱图及元素分析结果。

图3 采用含水量40%的MTMS水解液所制涂层的表面能谱图Figure 3 Energy-dispersive spectrum of the surface of the coating prepared using MTMS hydrolysate with a water content of 40%

表3 采用含水量40%的MTMS水解液所制涂层的表面元素组成Table 3 Elemental composition of the surface of the coating prepared using MTMS hydrolysate with a water content of 40%

EDS检测到涂层表面含有Zn、Al、C、O以及Si元素,其中Si来自成MTMS的Si─O基形成的网状结构膜层,反映了MTMS参与到涂层的成膜[6,16]。MTMS水解形成硅醇CH3Si(OH)3,与基体和涂液中的Zn粉、Al粉发生反应,形成─Si─O─Me(其中Me代表金属)共价键,将Zn粉、Al粉和MTMS膜层连成网状结构膜。

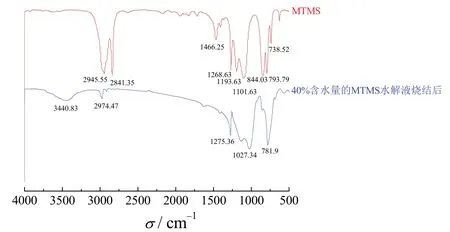

图4所示为纯MTMS及40%含水量的MTMS水解液烧结后的红外光谱图。MTMS的红外谱图中,2 945.55、2 841.55、1 193、1 101.63和844 cm−1处的吸收峰为MTMS的Si─O─CH3基团的特征峰[17],1 268 cm−1和793.79 cm−1两处吸收峰为MTMS的Si─CH3特征吸收峰。含水量40%的MTMS水解液在230 °C烧结后,MTMS中的Si─O─CH3基团的吸收峰消失或者大幅削弱,1 037 cm−1附近出现了比较强烈的Si─O─Si对称伸缩振动峰,而Si─CH3吸收峰位置基本保持不变。由此可知,MTMS水解液经过230 °C烧结后已充分反应,形成以─Si─O─Si─为骨架的线性或者环状的网络结构膜[18-19]。

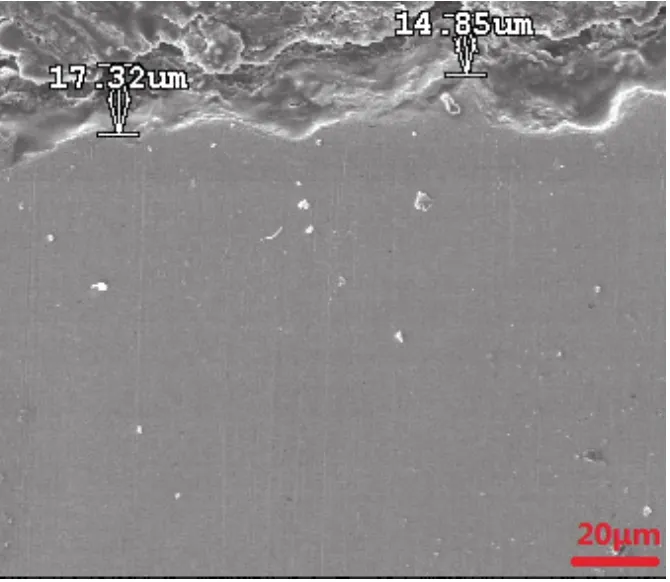

图5所示为采用含水量40%的MTMS水解液制备的涂层的截面形貌。可见涂层与基体接触部分并无明显的孔隙,其余部分也没有明显的裂痕和孔洞,表明涂层与基体结合状况较好,也反映了涂层的粘接剂MTMS已充分成膜,并将金属粉末粘结在基体上[20]。

图4 纯MTMS和含水40%的MTMS水解液烧结后的红外光谱图Figure 4 FT-IR spectra of MTMS and MTMS hydrolysate with 40% of water after sintering

图5 涂层截面形貌Figure 5 Cross-section morphology of the coating

2. 4 锌铝涂层的氧化状况

图6所示为含水量40%的MTMS水解液制备的涂层在230 °C烧结固化后的X射线衍射谱图。固化后的涂层主要由Zn、Al和ZnO组成。图6中并没有显示出氧化铝的衍射峰,这是由于铝粉被氧化的量较少,并没有形成明显的衍射峰。涂层表面虽检测到了ZnO衍射峰,但其衍射峰的数量及强度远低于Zn衍射峰,可说明涂层在230 °C固化过程中并没有发生严重的氧化,涂层仍具有良好的耐腐蚀性能[17]。

3 结论

(1) 与采用含水量30%和50%的MTMS水解液制备的无铬锌铝涂层相比,采用含水量40%的MTMS水解液时所得涂层表面形貌更致密,在3.5% NaCl溶液中的腐蚀电流密度更低,耐腐蚀性能最优。

图6 烧结固化后锌铝涂层的XRD谱图Figure 6 XRD pattern of the sintered zinc flake coating

(2) 采用含水量为40%的MTMS水解液制备的锌铝涂层在230 °C烧结后,表面的锌粉及铝粉并没有严重氧化,涂层中的粘接剂MTMS充分成膜,且涂层与基体结合情况良好,并无明显间隙。

[1] MALKIN I, PALM B E, DE RIDDER J A, et al. Coated metal and method: US3671331 [P]. 1972–06–20.

[2] KRAUSE-HERINGER H. Dacromet—a new corrosion protection for fasteners [J]. Product Finishing, 1977, 30 (5): 29-32.

[3] FAHRENHOLTZ W G, O'KEEFE M J, ZHOU H F, et al. Characterization of cerium-based conversion coatings for corrosion protection of aluminum alloys [J]. Surface and Coatings Technology, 2002, 155 (2/3): 208-213.

[4] 程准, 曾鹏, 谢光荣, 等. 复合硅烷/锌涂层耐腐蚀性能的研究[J]. 电镀与涂饰, 2013, 32 (8): 64-67.

[5] 石存秀, 曾鹏, 李国亮, 等. 稀土盐对水性锌铝合金涂层的微观结构与耐蚀性能的影响[J]. 电镀与涂饰, 2010, 29 (6): 51-54.

[6] 乔维, 蔡晓兰, 李明明, 等. 采用硅烷黏结剂制备无铬锌铝涂层[J]. 电镀与涂饰, 2010, 29 (12): 61-63.

[7] 陈鹏, 王旭东, 孙冬柏, 等. 环保型锌铝基耐蚀涂层的制备与性能[J]. 机械工程材料, 2010, 34 (2): 67-70.

[8] GUHDE D J, DORSETT T E, O'BRIEN D A, et al. Water-reducible coating composition for providing corrosion protection: US5868819 [P]. 1999–02–09.

[9] 周文娟. 水性锌铝粉防腐涂层的研究[D]. 青岛: 中国海洋大学, 2007.

[10] 李方文, 吴建锋, 徐晓虹, 等. 丙基三甲氧基硅烷的水解[J]. 化学工业与工程, 2008, 25 (3): 203-207, 232.

[11] 何建波, 鲁道荣, 李学良, 等. 达克罗涂层的腐蚀动力学行为研究[J]. 化学研究与应用, 2002, 14 (1): 81-83.

[12] 王冠, 林晓群. 冷加工对含Mn铝合金管腐蚀行为的影响[J]. 金属学报, 2011, 47 (3): 361-366.

[13] 周文娟, 许立坤, 王佳, 等. 碳钢表面硅烷锌铝涂层的腐蚀电化学行为[J]. 金属学报, 2007, 43 (9): 983-988.

[14] 蒋穹, 缪强, 梁文萍, 等. 碳钢表面Al–Zn–Si–RE多元合金涂层在3.5% NaCl溶液中的腐蚀行为[J]. 中国腐蚀与防护学报, 2015, 35 (5): 429-437.

[15] 蒋穹. 基于达克罗技术的Zn–Al基合金涂层的制备及耐蚀机制研究[D]. 南京: 南京航空航天大学, 2014.

[16] 李新波, 曾鹏, 谢光荣, 等. 稀土镧盐对水性锌铝涂层的钝化作用[J]. 材料保护, 2011, 44 (10): 19-22.

[17] 李新波. 稀土盐对水性锌铝涂层工艺与性能的影响研究[D]. 广州: 广东工业大学, 2011.

[18] MOHSENI M, MIRABEDINI M, HASHEMI M, et al. Adhesion performance of an epoxy clear coat on aluminum alloy in the presence of vinyl and aminosilane primers [J]. Progress in Organic Coatings, 2006, 57 (4): 307-313.

[19] 朱丹青, VAN OOIJ W J, 王一建, 等. 金属表面硅烷处理技术[J]. 电镀与涂饰, 2009, 28 (10): 67-71.

[20] 刘明星. 金属表面硅烷分子吸附及成膜动力学机理[D]. 武汉: 中国地质大学(武汉), 2012.

[ 编辑:温靖邦 ]

Preparation and properties of chromium-free zinc flake coating with methyltrimethoxysilane as binder //

LIAO Jia-wei, WANG Guan*, XIE Guang-rong, HONG Wen-sheng, CHENG Li-wen

A chromium-free zinc flake coating was prepared with methyltrimethoxysilane (MTMS) as binder by sintering at 230 °C which is slightly lower than the sintering temperature of the coating made with KH-560 silane coupling agent. The corrosion resistance of the coatings prepared using the MTMS hydrolysate with different water contents was compared by potentiodynamic polarization curve measurement and immersion test in 5% NaCl solution. The results showed that the coating prepared using a MTMS hydrolysate which contains 40% of water has the optimal corrosion resistance. The film formation of the binder and the oxidation of the coating surface after sintering were analyzed by infrared spectrometry and X-ray diffraction. The results indicated that the coating can be formed effectively at 230 °C and no severe oxidation is found for zinc and aluminum flakes on its surface.

chromium-free zinc flake coating; methyltrimethoxysilane; binder; sintering; corrosion resistance

School of Electromechanical Engineering, Guangdong University of Technology, Guangzhou 510006, China

TG174.4; TG178

A文献标志码::1004 – 227X (2017) 09 – 0478 – 05

10.19289/j.1004-227x.2017.09.008

2016–12–30

2017–02–13

广州市科技计划(2016201604030065,201604010041)。

廖嘉炜(1992–),男,广东佛山人,在读硕士研究生,主要研究方向为无铬锌铝涂层的制备。

王冠,副教授,(E-mail) wangguan@gdut.edu.cn。