摩擦时间对CaSO4晶须增强树脂基复合材料摩擦学性能的影响

林有希,黄俊钦

(福州大学机械工程及自动化学院,福建 福州 350116)

摩擦时间对CaSO4晶须增强树脂基复合材料摩擦学性能的影响

林有希,黄俊钦

(福州大学机械工程及自动化学院,福建 福州 350116)

采用模压成型工艺制备CaSO4晶须增强树脂基复合材料, 并选用一种市售材料作对比,研究摩擦时间对两种材料摩擦学性能的影响,利用SEM及EDAX观测磨损表面形貌及成分变化,分析其磨损机理. 结果表明: 随着摩擦时间的变化,自制材料摩擦系数维持在0.45左右,制动平稳性较好,磨损机理以磨粒磨损为主; 市售材料摩擦系数在0.32~0.36范围内波动,制动过程易产生颤动和噪声,磨损机理以粘着磨损和热疲劳磨损为主; 两种材料摩擦表面平均温度及其磨损率均随着摩擦时间的延长而逐渐升高,且与对偶件存在明显的粘着效应.

CaSO4晶须; 树脂基制动材料; 摩擦时间; 温度; 磨损机理

0 引言

汽车制动过程中,制动材料表面产生大量的热量,制动摩擦时间越长,产生的热量越多,摩擦表面温度上升的就越快[1]. 对于树脂基制动材料,当温度超过其基体树脂的热分解温度时,树脂将发生粘流以及热氧化分解等一系列复杂的物理化学变化,且反应速率随温度呈指数增加,摩擦表面组织结构及润滑状态发生改变,出现“制动热衰退”现象[2],导致制动效能降低,严重时甚至会使车辆制动能力完全丧失[3-4],造成重大交通事故. 目前国内外针对长时间制动摩擦工况下满足其摩擦磨损性能要求的制动材料的研究报道比较有限[5-7]. 在前期研究基础上,选用具有耐高温、 高强度等特性的CaSO4晶须作为主要增强体,制备一种具有摩擦磨损性能稳定、 抗热衰退性强、 性价比高等优点的新型高性能摩擦材料[8-9]. 作为对比,另选一种市售制动材料,研究摩擦时间对两种材料在特定工况下摩擦学性能的影响,为该材料的工程应用提供实验依据.

1 实验部分

1.1 主要原料及配方

图1 CaSO4晶须热失重和差示扫描量热分析图Fig.1 TG and DSC images of CaSO4

以腰果壳油改性酚醛树脂为基体,含量10%~12%(质量分数,下同); 填料则是占比为7.5%的Al2O3颗粒和长石粉; 摩擦性能调节剂为2%的Mg-20型石墨以及6%的铜粉,其粒度≤75 μm; 所采用的CaSO4晶须外观为白色蓬松状粉末,相对密度为2.96,纯度≥98%,含量15%~20%. 对其进行TG-DSC分析,测试结果如图1所示. 从TG和DSC曲线可以看出,CaSO4晶须具有非常好的高温热稳定性. 在90~180 ℃区间,有一个较强烈的吸热峰,失重约5%. 该阶段的质量损失主要是晶须所含的杂质和水分等,因此CaSO4晶须在使用前需要进行充分的干燥处理. 而在200 ℃以后,晶须的质量基本不再变化,但是随着试验温度的升高,由于晶须内部结构将发生致密化[10],晶须仍会继续吸热.

通过EDAX能谱仪对所选用的市售刹车片材料表面成分进行分析,分析结果见表1,由此可推断出该树脂基复合摩擦材料的增强体主要是钢纤维,而填料则是以金属氧化物和碳化物为主.

表1 市售刹车材料表面成分分析结果

1.2 制备工艺

采用热模压成型工艺进行制备. 先将预先干燥好的复合材料各组分按最优配比称量后在JF801S型犁耙式混料机上均匀混合5~7 min; 然后通过热模压使基体树脂呈熔融状态,从而提高其参透性和粘流性,使材料其它组分得以固化紧密结合在一起,固化温度在155 ℃左右,保压压力在12 MPa左右,保压时间控制在12 min左右,在样品保压前每隔10 s排一次气,排气次数为6次左右; 接着将模压制品放入干燥箱中,在30 min内升温至160 ℃,保温12 h后随炉冷却至室温使基体树脂完全固化而得到性能趋于稳定的试样制品.

1.3 摩擦磨损性能测试

图2 摩擦副示意图(单位: mm)Fig.2 Schematic diagram of friction pair(unit: mm)

在CHASE摩擦材料试验机上进行实验. 模压成型的复合材料加工成25.4 mm×25.4 mm试样,与铸铁试验鼓组成的摩擦副及相关规格尺寸如图2所示. 实验前,对试验鼓摩擦表面进行打磨抛光处理,并用一个标准试样在载荷为440 N,转速为411 r·min-1的条件下磨合至标准试样摩擦系数趋于稳定. 采用SAE-J661标准试验程序,将实验试样在CHASE设备上进行磨合,通过观测试样摩擦表面在对摩过程中表层颜色及粗糙度变化情况来确定两者有效接触面积,有效接触面积≥95%所需的时间即为磨合时间. 实验为干摩擦,试验机将自动采集记录试样的摩擦系数和表面温度.

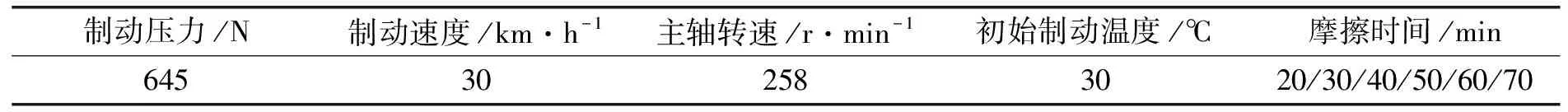

试样实验前后的质量通过FA2004电子天平测量,以计算质量磨损; 而试样摩擦磨损表面的化学成分变化及形貌特征则分别采用EDAX能谱仪以及Nova NanoSEM 230型场发射扫描电子显微镜进行观测. 为了便于实验数据的记录与分析,将自制试样编号为A,而市售材料试样编号为B. 参照公路工程技术标准JTG/B01-2003进行相关实验参数的设定,设定结果见表2.

表2 摩擦磨损实验条件

2 结果与分析

2.1 摩擦时间对摩擦系数的影响

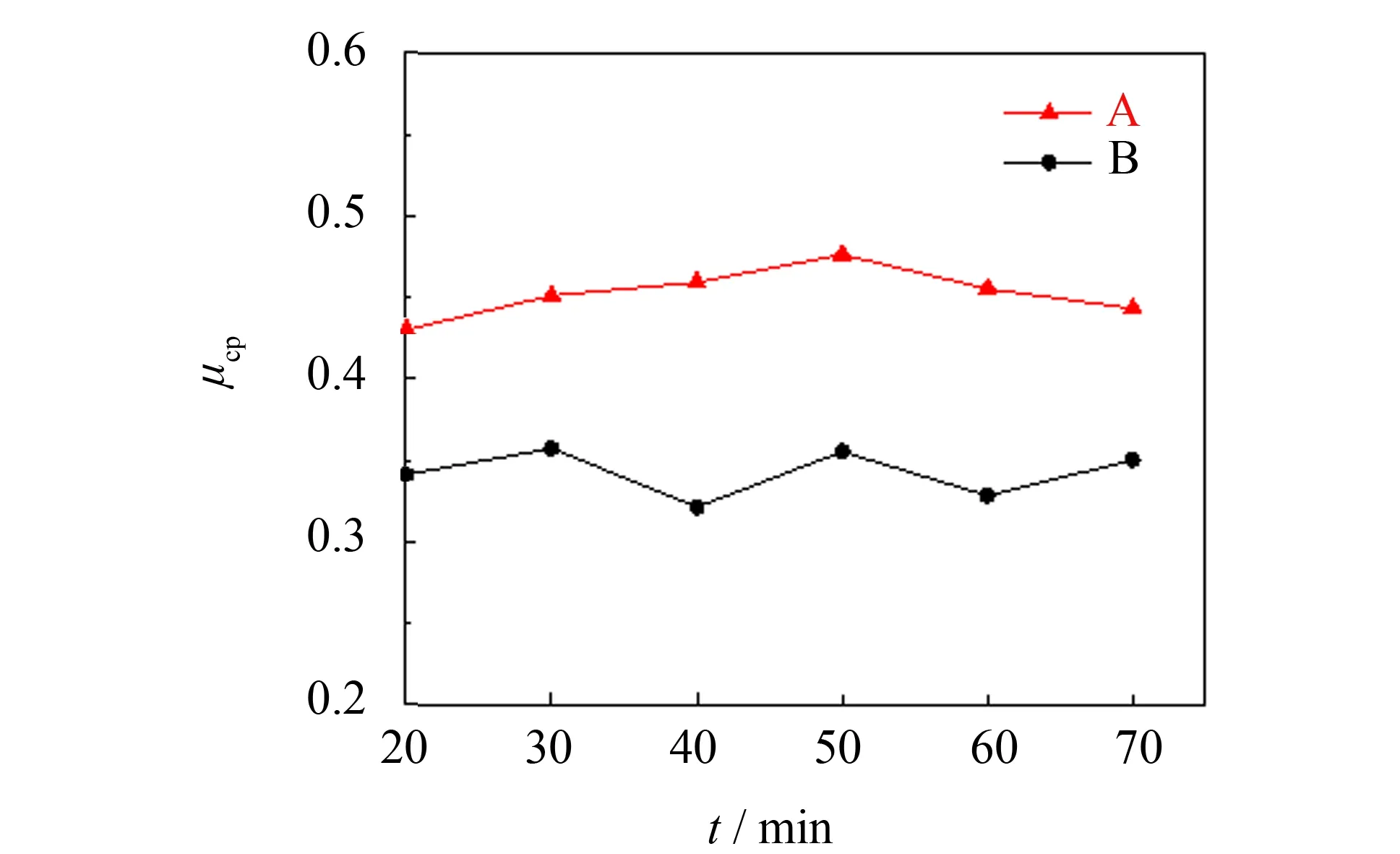

图3 摩擦时间对试样平均摩擦系数的影响 Fig.3 Influences of friction time on average friction coefficient

不同摩擦时间对试样平均摩擦系数的影响见图3. 可以看出,随摩擦时间增加,试样A摩擦系数缓慢上升,在50 min时达到最大值0.47,而后开始缓慢下降至0.44,下降幅度仅为6.9%,说明在一定的制动摩擦时间范围内,试样A制动可靠. 主要在于CaSO4晶须能与基体树脂有效融合,起到有效的承载作用,改善材料的应力应变状态,发挥出良好的增强增韧效果[11],提高制动材料的抗热衰退性. 相比之下,试样B的摩擦系数较小,且在0.32~0.36范围内呈“波浪”形变化,可能由于试样B摩擦表面较粗糙,与试验鼓的贴合性较差引起.

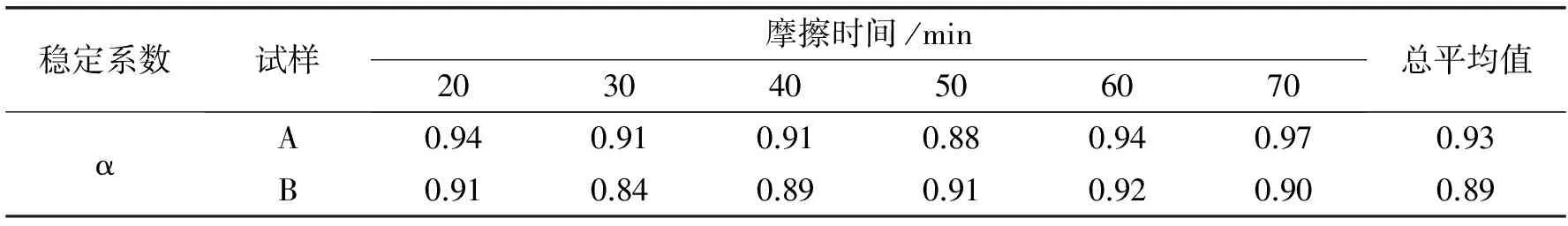

表3给出不同摩擦时间条件下试样摩擦系数的稳定系数α值(α=μcp/μmax,即平均摩擦系数与最大摩擦系数的比值,α值越接近1,说明摩擦材料的制动越平稳,越不易产生制动颤动和噪音[12]). 由表3可以看出,在不同摩擦时间条件下试样A的摩擦系数αA略大于试样B的摩擦系数αB,即αA≥αB.

表3 摩擦时间对试样摩擦系数稳定系数的影响

2.2 摩擦时间对摩擦表面温度的影响

图4所示为不同摩擦时间对试样摩擦表面平均温度影响. 可以看出: 两种材料摩擦表面温度都随着摩擦时间的延长而上升. 当摩擦时间较短时(≤30 min),摩擦产生的大量热量未能及时被材料吸收或向四周扩散,导致温度急剧上升; 随着摩擦时间的延长,温度变化不大,摩擦副吸收热量并不断与周围环境热交换,产生和传递的热量处于动态平衡;当摩擦时间进一步增加(≥50 min),由于制动材料长时间处于高温状态,基体树脂将发生热分解,材料中的低熔点金属组分将发生相变以及氧化反应,温度又继续上升. 整个实验过程,试样B含有较多的金属成分,材料的热传导性较好,摩擦表面平均温度较低,试样A摩擦表面温度相对较高,但并未出现严重的热衰退现象.

2.3 摩擦时间对磨损率的影响

图5所示为两种材料质量磨损率随摩擦时间的变化情况. 由图5可以看出: 当摩擦时间小于30 min时,两种材料均表现出较好的耐磨性,磨损率仅为2.5 mg·min-1左右. 随着摩擦时间的延长,由于试样A的摩擦系数较高,在制动过程中产生的摩擦力较大,因此造成比试样B更高的磨损率,但在60 min时又有一定程度的下降,这可能是由于长时间的摩擦使材料摩擦表面温度升高,界面摩擦状态由干摩擦转变成边界摩擦和液体摩擦的混合摩擦所致. 而试样B在摩擦时间大于50 min时,磨损率出现明显增大,说明试样B的磨损机理可能在该时间段发生了转变.

图4 摩擦时间对试样摩擦表面平均温度的影响Fig.4 Influence of friction time on average temperature of friction surface

图5 摩擦时间对试样质量磨损率的影响Fig.5 Influence friction time on mass wear rate

2.4 磨损表面分析

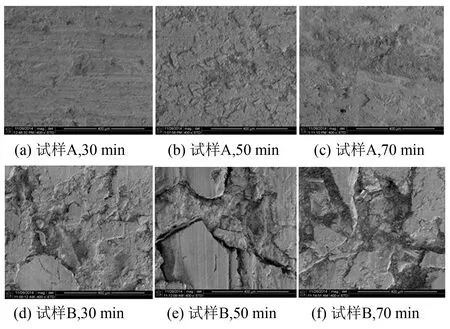

图6 不同摩擦时间下试样磨损表面的SEM照片 Fig.6 SEM micrographs of samples under different braking time

图6所示为不同摩擦时间下试样磨损表面的SEM照片. 可以看出: 当摩擦时间为30 min时,表面温度较低,摩擦副的实际接触面积较小,材料的磨损主要是粗糙表面微凸体间的相互剪切挤压以及对摩擦表面的犁削作用,导致试样A磨损表面出现沟犁痕迹,造成磨粒磨损; 试样B由于其磨损表面更为粗糙,接触点承受较大的应力而发生弹性或塑性变形并产生瞬时高温,接触峰点会产生粘着或冷焊,在滑动中粘着结点被破坏,又重新发生粘着,如此交替重复进行,微凸体逐渐发生断裂,造成粘着磨损,试样B的摩擦系数波动性较大. 随着摩擦时间延长,两种材料磨损形貌发生了明显变化. 由于摩擦表面温度逐渐上升,树脂粘结性下降,材料多相组元间的协同作用减弱,引起组织结构变化. 试样A的组分暴露在表面,表面变得粗糙,但各组分与树脂基体仍能牢固结合,主要是因为CaSO4晶须能与树脂基体较好地融合而起到了有效的负荷传递和裂纹桥联增强作用[13],因此在该阶段试样A的摩擦系数达到了最大值、 摩擦表面温升不明显,磨损率出现下降趋势; 而试样B磨损表面出现了长而深的裂纹,主要因为受界面挤压应力以及摩擦剪切阻力的作用,在材料摩擦表面亚表层、 多相晶界[14]以及内部缺陷等地方容易因应力集中而萌生裂纹,裂纹沿摩擦表面不断扩展,试样B的磨损机理将由粘着磨损转变成疲劳磨损.

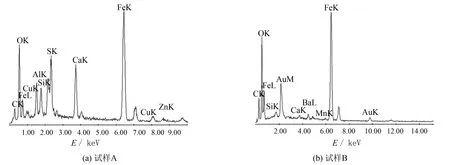

当摩擦时间为70 min时,表面温度达到了200 ℃以上,导致基体树脂发生粘流以及热氧化分解,粘结性进一步下降,试样A材料发生脱落而形成磨屑并堆积在磨损表面,磨损率上升; 试样B由于疲劳磨损加剧,磨损表面出现了尺寸较大的“剥落坑”以及拔出的纤维,接触表面变得复杂,磨损加剧,摩擦系数稳定性下降. 试样A与对偶材料存在明显的粘着效应,表面出现了原材料组分中并没有的Fe元素,发生了材料转移而在摩擦表面形成了转移膜,维持了试样A的抗热衰退性; 对比表1,试样B在摩擦过程其表面成分发生变化,Fe元素含量明显增高,由原来的56.9%增至74.9%,O元素与C元素的比例也明显增高,试样B也与摩擦对偶材料发生了材料转移,在长时间摩擦条件下摩擦表面温度不断上升,使得原料组分中所含有的大量金属元素发生氧化反应. 试样磨损表面的EDAX图谱见图7所示.

图7 摩擦时间为70 min时试样磨损表面的EDAX图谱Fig.7 EDAX images of wear surface after friction for 70 minutes

3 结语

1) 随着摩擦时间增加,试样A由于CaSO4晶须的负荷传递和裂纹桥联增强作用,摩擦系数维持在0.45左右,制动平稳性较好; 而试样B的摩擦系数在0.32~0.36内波动,且在制动过程中容易产生震颤和噪声.

2) 随着摩擦时间增加,两种材料摩擦表面平均温度及其质量磨损率均逐渐升高. 且在制动过程两种材料均与对偶件发生粘着效应,改变了材料表面组织成分. 试样A摩擦表面沟犁痕迹明显,磨损机理以磨粒磨损为主; 而试样B摩擦表面出现了剥落坑以及细微裂纹,磨损机理以热疲劳磨损和粘着磨损为主.

[2] BIJWE J, NIDHI, MAJUMDAR N,etal. Influence of modified phenolic resins on the fade and recovery behavior of friction materials [J]. Wear, 2005, 259(7): 1 068-1 078.

[3] 赵凯辉, 魏朗, 余强, 等. 恒速制动时制动器摩擦性能动态仿真[J]. 系统仿真学报, 2010, 22(7): 1 724-1 727.

[4] 刘莹, 周启兴. 盘式制动器摩擦温度场的数值模拟[J]. 南昌大学学报(工科版), 2012, 34(3): 258-263.

[5] SHIN M W, CHO K H, LEE W K,etal. Tribological characteristics of binder resins for brake friction materials at elevated temperatures[J]. Tribology Letters, 2010, 38(2): 161-168.

[6] CHAN D, STACHOWIAK G W. Review of automotive brake friction materials[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2004, 218(9): 953-966.

[7] 杜博英, 方守恩, 迟爽. 货车制动在公路长大下坡安全研究中的应用[J]. 哈尔滨工业大学学报, 2010, 42(4): 656-659.

[8] 胡晓兰, 余谋发. 硫酸钙晶须改性双马来酰亚胺树脂摩擦磨损性能的研究[J]. 高分子学报, 2006(5): 686-691.

[9] 张军凯, 王鹏超, 王亮, 等. 硫酸钙晶须填充PTFE复合材料的摩擦学性能研究[J]. 润滑与密封, 2011, 36(10): 13-15; 19.

[10] 韩跃新, 王宇斌, 袁致涛, 等. 煅烧对硫酸钙晶须结构及稳定性的影响[J]. 化工矿物与加工, 2008, 37(3): 13-16.

[11] 何福善, 高诚辉, 林有希, 等. 竹纤维表面碱处理对纤维增强树脂基摩擦材料摩擦学性能的影响[J]. 粉末冶金材料科学与工程, 2014, 19(5): 764-770.

[12] BAO J S, CHEN G Z, ZHU Z C,etal. Friction and wear properties of the composite brake material for mine hoister under different initial velocities[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2012, 226(10): 873-879.

[13] 李武. 无机晶须[M]. 北京: 化学工业出版社, 2005: 15-35.

[14] 王秀飞, 黄启忠, 宁克焱, 等. 刹车条件对铁基粉末冶金材料摩擦磨损性能的影响[J]. 摩擦学学报, 2007, 27(4): 372-376.

(责任编辑: 蒋培玉)

Effects of friction time on tribological properties of CaSO4whisker reinforced resin-based composite materials

LIN Youxi, HUANG Junqin

(School of Mechanical Engineering and Automation, Fuzhou University, Fuzhou, Fujian 350116, China)

CaSO4whisker reinforced resin-based composite materials were prepared by thermo-compression process, and a commercial brake material was selected as a reference. The influence of friction time on the tribological performances of samples was investigated by CHASE tester. The SEM and EDAX were used to observe the worn surface morphology and micro-structure respectively, and the influence of friction time on wear mechanism was analyzed. Results show that the average friction coefficient of self-make material maintained at around 0.45 with the increase of friction time, and showed stable and reliable brake performance during the whole braking process,and its main wear mechanism was abrasive wear. While the average friction coefficient of commercial brake material was fluctuated in the range of 0.32~0.36 and it was easy to produce vibration and noise during the whole braking process, and its main wear mechanism were adhesive wear and thermal fatigue wear. Furthermore, the average temperature of friction surface and the wear rate of samples were both increased gradually with the increase of friction time, and had obvious adhesion effect with the brake disc.

CaSO4whisker; resin-based brake materials; friction time; temperature; wear mechanism

10.7631/issn.1000-2243.2017.03.0380

1000-2243(2017)03-0380-05

2015-05-18

林有希(1967- ),教授,主要从事摩擦学、 先进制造技术方面的研究,lyx@fzu.edu.cn

国家自然科学基金资助项目(51375094)

TB332; TH117.1

A