冲压内板件开裂原因分析及措施研究

文/郑庆书,房曙光·北京长安汽车公司

冲压内板件开裂原因分析及措施研究

文/郑庆书,房曙光·北京长安汽车公司

郑庆书,冲压车间主任,主要从事冲压车间生产运营管理工作,作为北京长安汽车公司冲压车间设计总师主持完成冲压车间生产线建设并投入运营。

本文以某汽车车型的激光拼焊内板为研究对象,结合现场实际情况及模具状态,运用CAE分析方法,深入探究零件开裂主要机理。通过控制板料参数性能及优化模具状态的方法有效解决了零件的开裂问题,取得了良好的经济效果及现场效果。

近年来汽车工业飞速发展,各汽车公司生产节拍不断加快,顾客对汽车质量要求日益提高。由于原材料、模具状态、生产工艺等因素的影响,造成零件开裂、起皱等各类缺陷问题。因问题影响因素的多变性,有些问题不能快速查找确定原因,从而影响了生产的平顺性,造成了大量人员、资源的浪费。

汽车门内板作为典型的汽车内覆盖件,其特点是形状复杂、拉延深度较大,一般采用激光拼焊板,因而在冲压成形过程中很容易造成开裂缺陷。通过CAE分析,对零件开裂原因进行分析及制定相应的改善措施。

试验所用材料

板料力学性能参数

内板件设计为一模两件,板料采用DC06钢材,材料力学性能指标见表一。

成形CAE分析

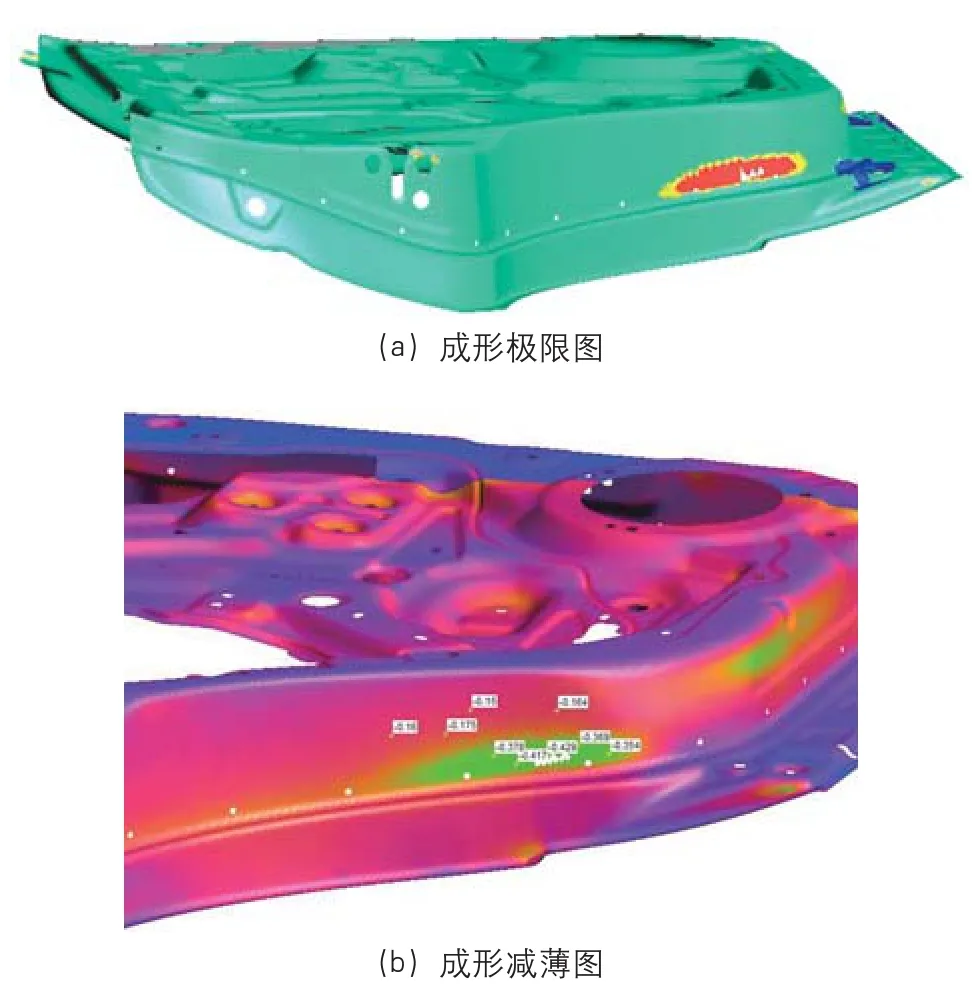

通过网格划分、坯料形状、位置、压边力、摩擦系数、凸凹模间隙等进行CAE数据分析。通过模拟计算得到如图1所示的成形极限及减薄图,由图可知材料下部区域减薄率约为40%,已超过减薄率的临界值25%,有成形开裂的风险,从成形极限图也可知在此区域易于发生开裂。

图1 CAE分析成形极限及减薄率图

表1 材料力学性能参数

零件开裂图如图2所示,通过实际零件状态可知,开裂处位于侧壁中下处,与CAE分析情况相匹配,充分验证了该区域为主要开裂区域。

图2 零件开裂图

开裂原因排查及分析

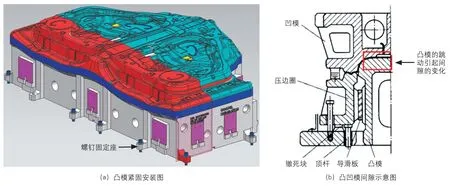

通过对OP10成形工序分析,开裂部位板料整体流动缓慢不均匀,同时零件开裂现象间断出现,大约每100件出现开裂,通过下线对模具压边、凸模紧固螺钉检查,发现生产过程中紧固螺钉出现松动断裂现象如图3所示。将螺钉紧固后,生产1批次零件未出现开裂。

图3 紧固螺钉断裂图

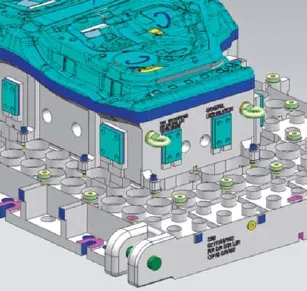

该内板材料为激光拼焊不等厚板材,厚度规格分别为t=0.8mm、1.5mm。激光拼焊材料在一定程度上提高了板料的整体的利用率,减少了车身组合零件的数量,使汽车车身整体结构强度大大增加。但另一方面由于使用不等厚材料进行拼接,这对于模具的精度要求比较高。通过对门内板的开裂分析可知在成形过程中厚料侧成形力较薄板料侧大,凸模从厚料侧会产生侧向力;同时该模具结构设计为内导向,并且凸模紧固螺钉数量较少、固定区域面积过小,生产过程中,在较大的成形侧向力作用下,凸模紧固螺钉处造成应力集中,从而导致螺钉松动,压料间隙发生改变,压料力发生波动,致使材料流动不均匀,从而导致零件开裂。凸模紧固螺钉布局如图4所示,模具凸模内导向装置图如图5所示。

图4 凸模紧固螺钉布局

图5 模具凸模内导向装置图

零件开裂控制措施

针对上述分析,根据模具特点制定如下措施:

⑴每批次生产后对模具进行点检维护,及时紧固松动螺钉及更换损坏的螺钉。

⑵对螺钉损坏进行记录,梳理螺钉损坏频次及程度,根据数据结果制定相应的维保更换频次。

⑶调整凹模圆角半径,圆角半径若比较小,会减少板料悬空部位,增强压料力的作用,因而在模具设计时,应当注意凹模的R角不要太小,防止零件开裂。

结束语

通过对内板件模具结构及产品工艺的分析,对于使用不等厚板料的模具,结构设计时应尽量不采用螺钉紧固方式,避免侧向应力的作用造成凸凹模间隙发生改变造成零件缺陷,另一方面也会增加维保成本及工人劳动量。通过本文的阐述,可为激光拼焊门内板开裂改善和模具设计及调试提供一定的思路支持。