刃入时序对翻边回弹的影响及原因分析、改善情况

文/马骥飞,武俊·天津汽车模具股份有限公司技术中心

刃入时序对翻边回弹的影响及原因分析、改善情况

文/马骥飞,武俊·天津汽车模具股份有限公司技术中心

马骥飞,技术分公司品质科科长,工程师,硕士学历,2007年毕业至今主要从事汽车模具的工艺设计、数值模拟分析、制件调试跟踪和品质提升等工作,通过CAE模拟计算为车间调模降低成本,并通过与车间的良好配合,解决了一系列制造调试过程中的问题。

通过模拟几种常见的多料翻边和少料翻边的不同刃入时序的回弹,分析结果,找到规律。并通过分析应力状态及翻边过程,收集了不同刃入量的情况,得出结论:先后刃入对少料翻边效果较好,对多料翻边效果不明显。刃入量落差与回弹量变化呈非线性正相关。

金属板料成形是现代工业中的一种重要加工方法,在汽车行业有着广泛的应用。当今汽车的车身为减小风阻,造型美观,越来越多运用弧形元素。外覆盖件会大量应用弧形面和弧形边界。翻边成形又是板料成形工艺中重要的成形方法,对零件进行翻边既可以获得光滑的圆角,又能够提高零件的刚度,使其在复杂的工作条件下有足够的刚性来抵御各种变形与振动,此外还可利用翻边形成的竖边和其他零件进行装配合边等。但当弧形区域翻边时,给成形造成一定困难,翻边后由于边缘展长发生变化,有应力产生,进而发生回弹。

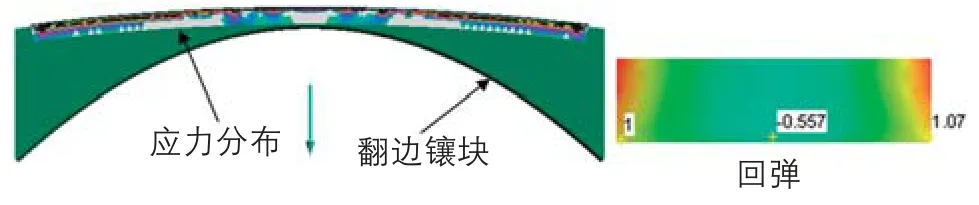

根据以往学者的研究结论,翻边板料可分为不变形区(压料面)、圆角区和主变形区(竖边部分)。翻边时压料面不变形,主变形区双向受拉或受压,主应力为周向应力和径向应力,进而产生周向应变和径向应变。卸载后,制件在残余应力作用下会发生回弹。我们有多种方法控制翻边产生回弹,比如在边界增加工艺缺口以释放部分应力;拉延序做过拉延,减小翻边量以减小翻边应力;型面按回弹的数值做反向补偿等。改变翻边镶块刃入时序,即先后刃入,是改善回弹方法中模具更改量最小,模具调试中最常用的一个方法。本文将探讨刃入时序对几种翻边情况(多料翻边和少料翻边)的回弹影响,并初步探讨其原因。

模拟试验

模拟的基本建模情况

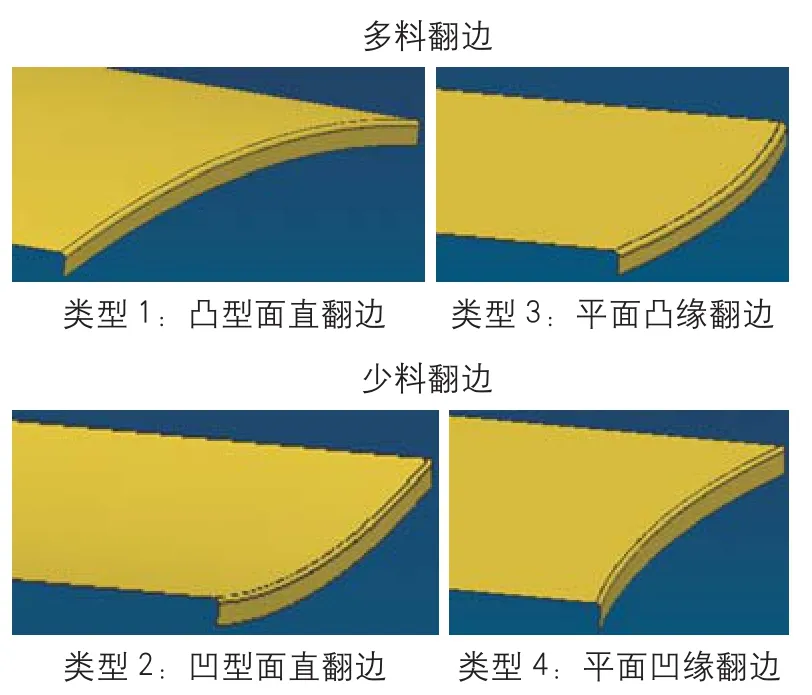

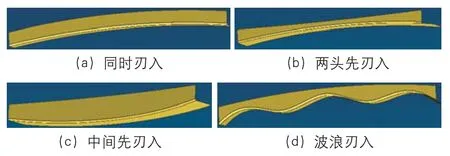

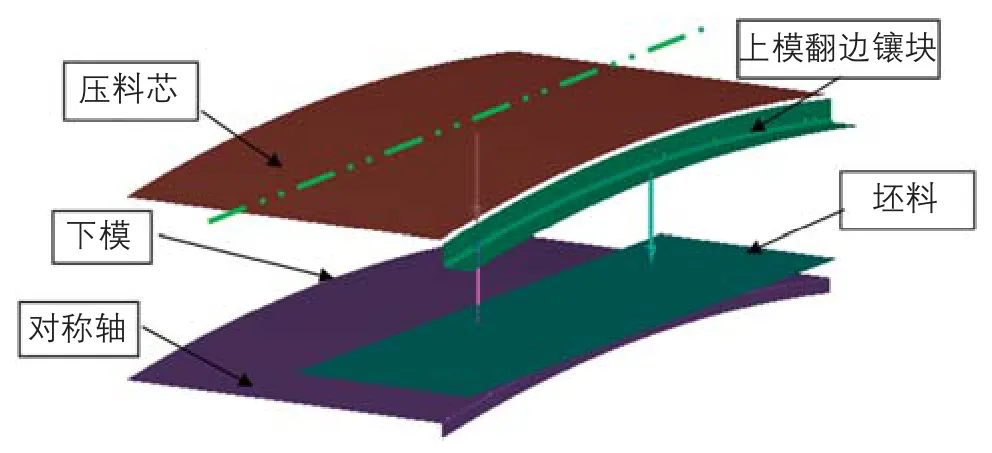

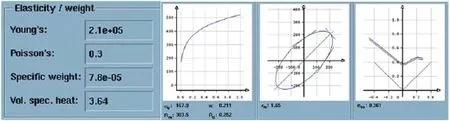

图1,图2,图3分别为模拟中的下模、上模镶块和基本模型的情况,用正交试验的方式,模拟四种下模分别对应四种上模的回弹情况,也就是说,试验样本为16个。下模型面和棱线圆弧均为R1500,圆角R3。上模翻边镶块圆角R3,先后刃入时,先后刃入落差都为15mm。也就是触料最早和最晚的落差为15mm。坯料采用DC04,料厚为0.8mm,上型基准。图4为坯料材料参数。

图1 模拟的四种下模形状

图2 模拟中的四种翻边镶块形式(以类型1为例)

图3 模拟基本模型

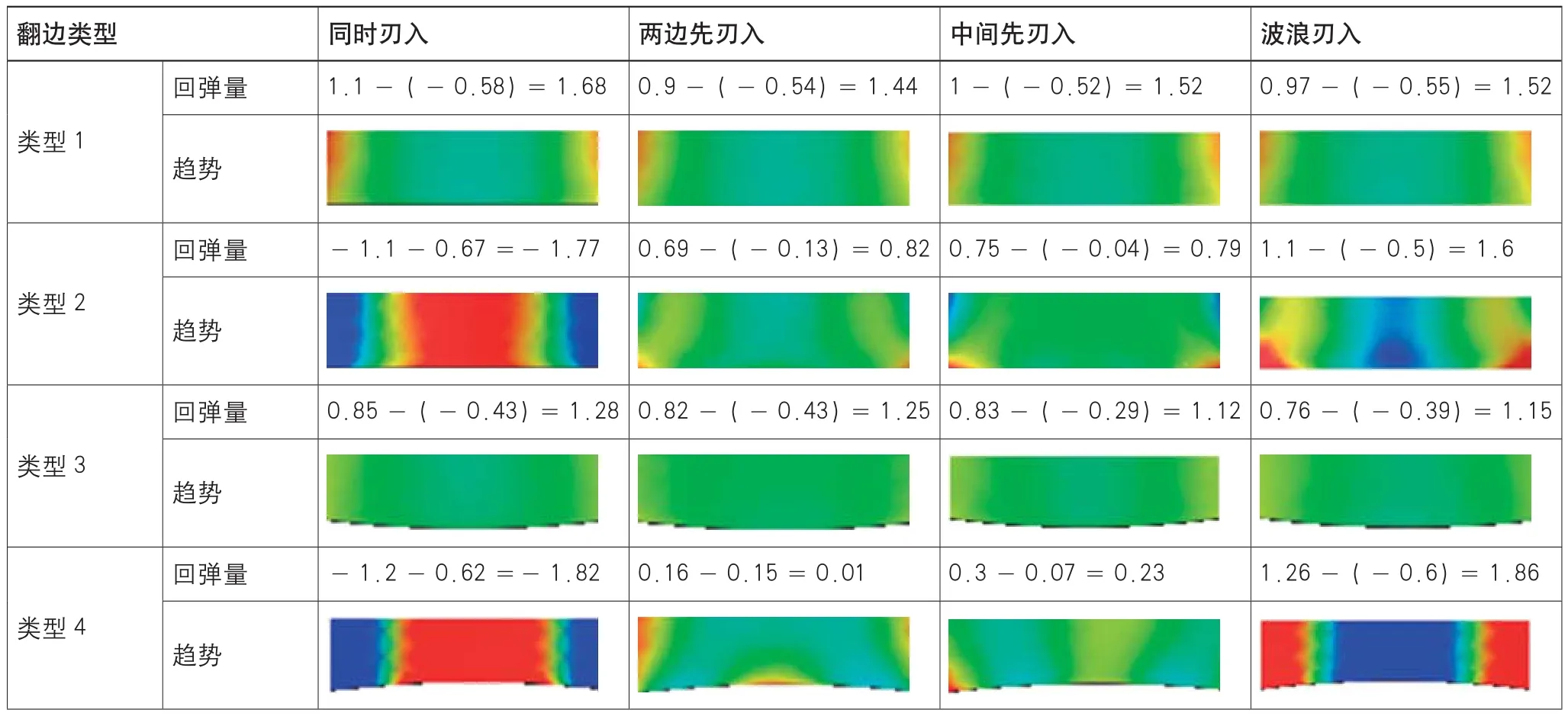

模拟结果汇总

表1为模拟结果汇总,表中回弹量的数值采集自靠近翻边棱线的区域,两头找一个绝对值最大的值,中间区域找一个绝对值最大的值,正值代表向上弹,负值代表向下弹。然后两头的值减去中间的值。这样最终的值如果是正值,则说明是中间凹,两头翘的趋势:负值则说明是中间凸,两头低,数值的绝对值越大,说明回弹越厉害。

对比表中回弹量数值,可以发现,多料翻边(类型1,类型3)同时刃入的回弹是中间凹,两头翘的状态,这两种类型的翻边,各种刃入时序变化对其回弹量和回弹分布都没有太大影响,从云图看颜色基本一致。从数值看,有点效果的改善量也就在10%左右。换句话说,弹10mm能回来1mm。

少料翻边(类型2,类型4)同时刃入的回弹都是中间高,两头低。无论哪种先后刃入的方式,回弹均有明显改观。从云图上看,几种先后刃入方式的云图都变成中间蓝绿,两头红,也就是中间凹两头翘,两头先刃入和中间先刃入的效果在翻边面附近的区域相似,在远离翻边面的区域颜色分布有区别。对类型4来说,这两种刃入都使回弹分布呈波浪分布,而不是单曲率的样式。波浪刃入的变化最为明显,趋势几乎与同时刃入完全相反。从数值上看,都从负值变为正值,两头先刃和中间先刃的数值很接近,而波浪刃入的回弹数值改变最为剧烈。由此可见,波浪刃入对少料翻边回弹改善的效率更高。

原因分析

应力分析

由于翻边回弹的产生是翻边面上周向应力的作用。如果回弹发生改变,势必是应力发生改变引起的,我们可以对比下不同刃入对应力的影响。

图4 DC04基本材料参数

表1 模拟结果汇总

我们先看刃入时序对回弹影响大的少料翻边。以类型2为例。

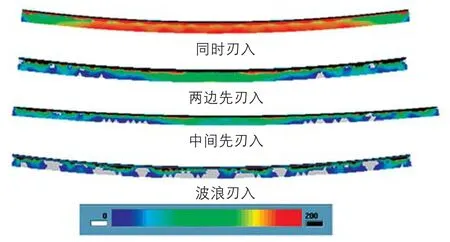

图5分别为类型2几种不同刃入的翻边面上的应力分布对比。其中白色区域应力为负值,蓝色到红色应力为正值且逐渐增大。

由图5可发现,同时刃入时应力分布均匀,基本上是中间最大,两边最小。且应力全为正值,也就是拉应力。而先后刃入改变了应力状态,应力不再均匀,而是呈波浪分布,压应力和拉应力交替出现,且应力数值都明显减小,由红黄色为主的色调转为蓝白色为主。综合表1和图5的结果,可以发现,拉应力的显著降低导致回弹量的变化。在波浪刃入情况下,压应力区域大于拉应力区域,导致回弹趋势发生了反转。

图5 类型2不同翻边时序时的应力分布

图6 类型1不同翻边时序时的应力分布

我们再看多料翻边的情况。以类型1为例。

图6分别为类型1几种不同刃入的翻边面上的应力分布对比。其中白色区域应力为负值,蓝色到红色应力为正值且逐渐增大。

由图6可见,同时刃入时应力分布均匀,以压应力为主,几种刃入方式都没有明显改变应力的数值和分布。只是把原来较多小片的压应力区域变为几处大一点的压应力区域。色调没有明显变化。综合表1和图6的结果,可以发现,应力没有显著变化。所以对回弹也没有明显改变。

翻边过程分析

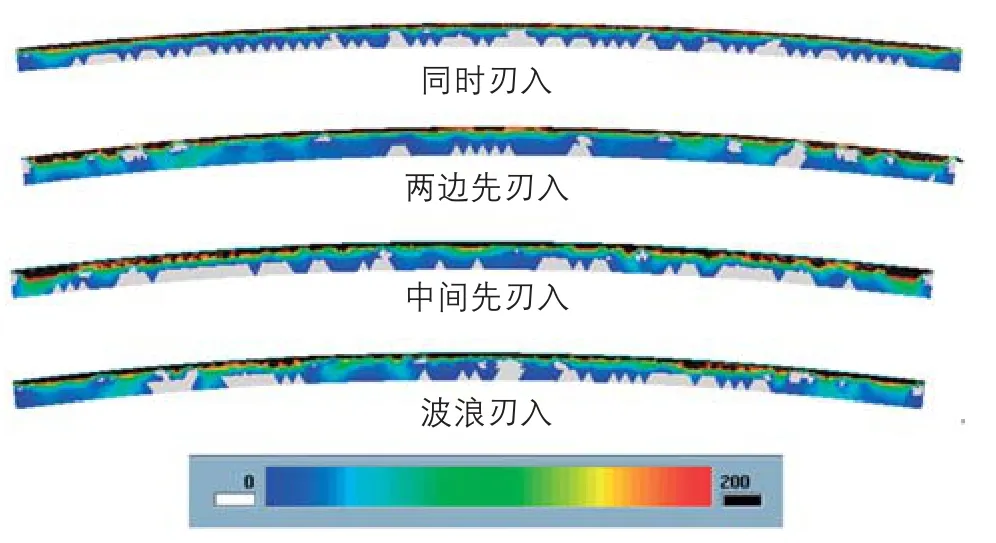

我们再看下翻边过程。图7为类型1翻边过程中板料失稳而发生起皱的情况。图8为类型1两边先刃入翻边过程中起皱状况。可见,两边先刃并不是想象中的可以将起皱往中间赶,起皱会随翻边的进行逐渐产生,而不是集中在中间产生。且起皱明显比同时刃入大,但起皱个数少。

我们再看过程中的应力分布。由图9可见,在两边先刃入翻边过程中,端头料先翻下去,中间料处于未触料状态,在触料面附近的一段料始终受压应力(图9中白色区域),当所受压应力大于其所承受极限时,就发生起皱,在“赶料”的过程中,上模镶块经过的板料都在逐渐失稳,起皱,产生压应力,最终形成图6的应力分布。

图10与图11为中间先刃入的情况,与上述情况类似,起皱随着翻边经过的地方逐步形成,而不是被赶到两端去。可见,对多料翻边来说,先后刃入只是改变了起皱的时间,将很多小皱变成几个大皱,但总的压应力大小和总体分布没有大的变化,所以回弹状态也没有明显变化。

图7 同时刃入翻边过程中起皱状况

图8 两边先刃入翻边过程中起皱状况

图9 两边先刃入翻边过程中应力分布状态

图10 中间先刃入翻边过程中起皱状况

图11 中间先刃入翻边过程中应力分布状态

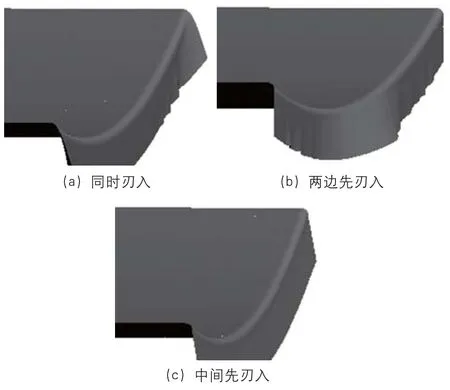

而对于少料翻边,先后刃入也会出现起皱的情况。同时刃入时无起皱现象,而先后刃入时,不管哪种方式,翻边过程均有起皱现象。图12为不同翻边时序的起皱状态。少料翻边在同时刃入翻边过程中,无压应力产生。但在先后刃入时,均在触料点附近出现白色区域,即压应力。出现的压应力极大的改变了整体应力状态,导致回弹的显著变化。图13为类型2不同翻边时序的应力状态。

图12 类型2不同翻边时序的起皱状态

图13 类型2不同翻边时序的应力状态

改变刃入量的情况

以上结果和分析,全建立在先后刃入量为15mm的基础上,如果加大刃入量落差,情况是否有变化呢?

多料翻边刃入量落差加大情况

以类型1为例,将先后刃入量落差加大到80 mm,只看两头先刃入和中间先刃入两种情况。图14和图15分别为类型1两头先刃入和中间先刃入落差80mm后的应力分布与回弹值。

由图14、图15及表1的结果,可以发现,增大刃入量落差对回弹几乎无影响,对应力分布也无大的改变。

少料翻边刃入量落差加大情况

对少料翻边也做同样试验,以类型2为例,将先后刃入量落差加大到80mm,只看两头先刃入和中间先刃入两种情况。图16和图17分别为类型2两头先刃入和中间先刃入80mm后的应力分布与回弹值。

图14 类型1两边先刃入落差80mm后的应力分布与回弹值

图15 类型1中间先刃入落差80mm后的应力分布与回弹值

图16 类型2两头先刃入80mm后的应力分布与回弹值

图17 类型2中间先刃入80mm后的应力分布与回弹值

由图16、图17及表1的结果,可以发现,增大刃入量落差对少料翻边回弹影响较大,对比刃入落差15mm的情况,回弹量几乎翻倍。但相对于刃入量落差增大5倍多,回弹量增加不到一倍,可见其关系非线性。

波浪刃入的情况

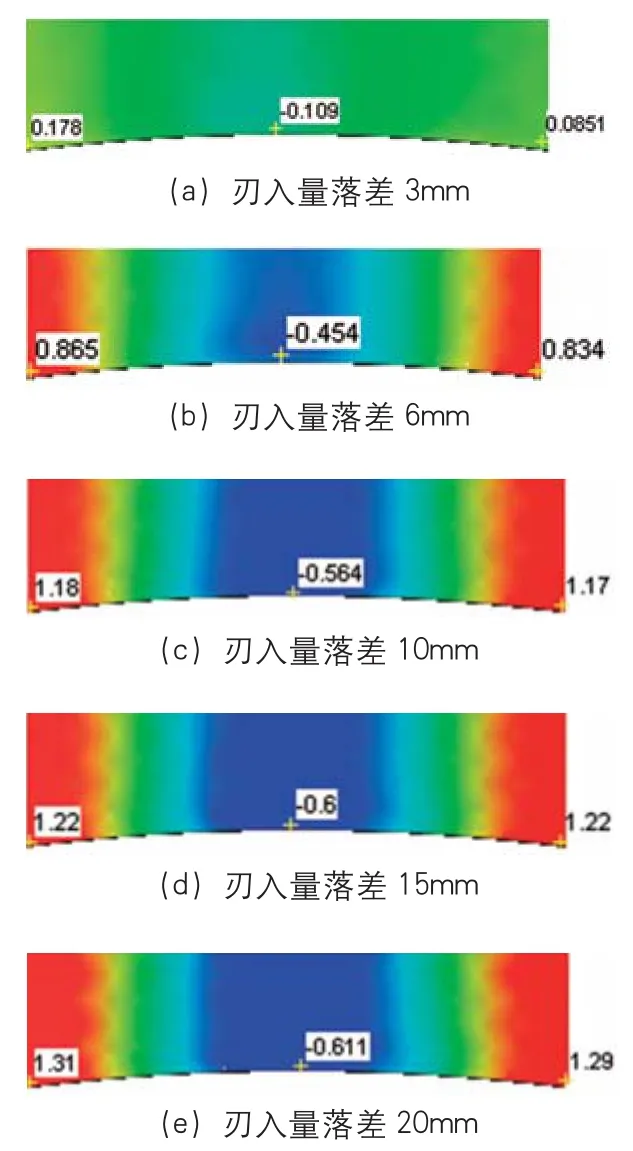

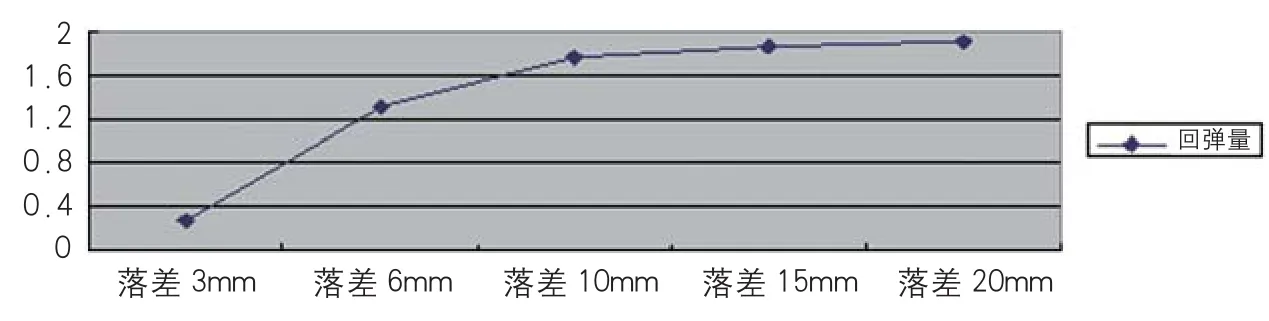

由上文可知,两头先刃入和中间先刃入的刃入量落差和回弹量呈非线性正相关,波浪刃入是否有一样的规律呢?

以类型4为例,将波浪刃入的刃入量落差分别做到3mm、6mm、10mm、15mm和20mm,观察其回弹量。图18为类型4波浪刃入不同落差下的回弹值图示,图19为类型4波浪刃入落差和回弹值的关系。由图18和图19可见刃入量落差和回弹量的关系呈抛物线型,落差超过10mm后,回弹基本上无大变化。另外,从图19中可见,只需3mm的刃入量落差,就可以将1.8mm的回弹量控制在0.3mm以内,效率远高于另两种先后刃入方式。

图18 类型4波浪刃入不同落差下的回弹值

图19 类型4波浪刃入落差和回弹值的关系

结束语

结合上文分析,得出以下结论:

⑴先后刃入的过程都是产生压应力即起皱的过程。且两边先刃入与中间先刃入的压应力分布无明显不同,不存在将起皱赶到两边或中间的情况。即使增大刃入量也不会影响起皱的分布趋势。

⑵对于多料翻边(类型1、类型3),各种刃入时序变化对其回弹量和回弹分布都没有太大影响。增大刃入量也是如此。

⑶对于少料翻边(类型2、类型4),无论在哪种先后刃入的方式下,均有明显改观,且两头先刃入和中间先刃入效果相似,波浪刃入对少料翻边改善的效率更高。

⑷少料翻边对先后刃入的刃入量落差敏感。刃入量落差与回弹量变化呈非线性正相关,当刃入量落差到一定程度时,回弹量将不再变化。