高强板材质侧围模具开发

文/杨群辉、谢勇刚、皮劲、朱威·神龙汽车有限公司

高强板材质侧围模具开发

文/杨群辉、谢勇刚、皮劲、朱威·神龙汽车有限公司

杨群辉,冲压工程师,主要从事冲压新项目车型的投放工作,主要完成了神龙M33和M43 车型高强度板侧围模具开发,高强度模具散热,分体式侧面CMT焊接的相关技术工作,获得了一项国家专利技术,一项神龙公司核心专有技术。

随着汽车工业的高速发展,汽车普及程度越来越高,相关的各项标准也越来越严格,这给汽车行业提出了更高的技术要求。高强度板外观件就是其中一项,它能够使车身减重达到10%左右,节省约10%的燃油,而且其他排放也会相应降低。因此,提高高强度板在汽车上的利用率,对于实现汽车质量轻量化、节约能源、保护环境、安全性能等方面具有重要意义。

高强度板外观件应用

高强板又称低合金高强板,主要特点是强度大,屈服点高。国际上把屈服强度在210~550MPa范围内的钢板称为高强度板;屈服强度大于550MPa的钢板称为超高强度钢板。

目前,国内汽车主机厂使用的高强度钢板主要应用在汽车底盘、防撞梁和车体框架上,但是高强度板直接用于车身外观件属于全新的课题。全新爱丽舍和标致301车型的侧围就运用到了高强度板,这两款车型的侧围均由五部分组成,其中,前立柱、中立柱和外纵梁均是高强度外观件,通过焊接复合为整体,既保证了车辆美观,又保证了车辆安全性。为了保证其外观质量的稳定性,需要对模具的设计和制作进行一些差异性处理,图1为分体式侧围结构示意图。

前立柱、外纵梁和中立柱均为高强度板,料厚分别为1.27mm、1.15mm和1.76mm,后期通过焊接技术将不同厚度、不同材质钢板拼合起来,使材料配置适用于所要求材质和使用部位,这样每一块钢板都可充分发挥自己的性能。

图1 分体式侧围结构示意图

高强度板特性

高强度板具有抗拉强度高、耐腐蚀、耐磨损、抗疲劳等显著优点。钢板高强度化易引起塑性下降,成形性变差,而屈服强度的提高则引起面变形和回弹效应,增加了形状的不稳定性,典型的成形缺陷有开裂、形状不良和尺寸精度不良等。

高强度板模具的特点

板料强度的提升直接影响到模具设计和冲压工艺编制,较高强度的板料会导致零件成形、冲压件的尺寸精度、重复性保证难度增加、零件回弹加大、模具本体磨损加快、使用寿命缩短。为了解决以上问题,必须在工艺设定和模具结构设计上做出相应调整。

模具工艺控制

高强度钢板类零件在成形过程中,容易出现的缺陷是开裂和起皱。开裂比起皱好控制,需要在分析阶段提前识别风险,对R角进行放大等优化处理;起皱控制主要需要追加造型或强化拉延筋结构,工艺方面归根到底就是要提前做好产品结构设计。

在前期工艺阶段,高强度钢板制件应该尽量保证走料均匀,一次成形。由于一次成形后,材料的应力加强,二次成形或整形容易导致破裂,且更容易回弹或扭曲,难以得到理想的形状。

模具结构控制

⑴模具强度控制。

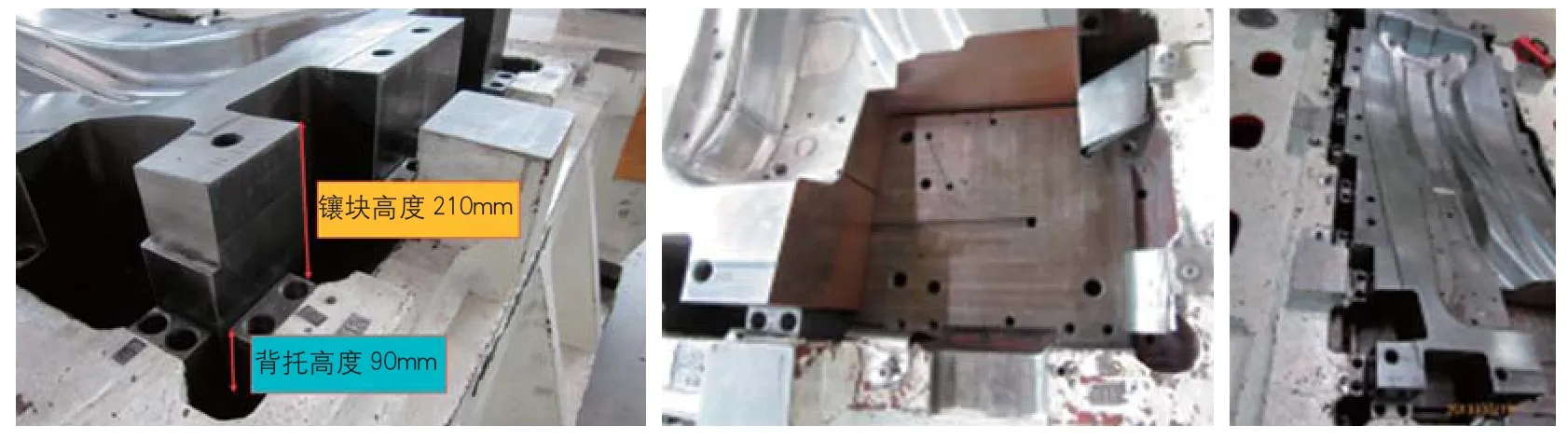

高强度钢板的料厚往往较厚,成形力和压边力很大,模具设计时需要布置足够的氮气缸或顶杆,并预先验证机床的成形力是否满足要求。对于等级较高的高强度板或板厚较厚的模具凸模和压边圈需要采用Cr12MoV镶块拼接,如图2所示。待模具生产稳定后,为了进一步提高模具硬度,高强钢板拉延模具表面还要做硬化处理(如镀铬和渗氮处理)。

⑵零件外观控制。

由于高强度板模具采用镶块拼接结构,镶块拼接处在生产的过程中,由于受力不均会产生错动,在零件上产生压印缺陷(图3),如果是一般的结构件,这种缺陷是可以接受的,若是外观件则必须尽量避免,因此要求在模具设计时考虑零件成形时的侧推力,通过一些结构设计和调试方法来减轻压印。

图2 中立柱高强度板模具结构示意图

图3 中立柱镶块拼接处压印缺陷

通过现场反复的摸索验证,最终找到了一些方法:①镶块靠背的高度要足够高,保证靠背的高度超过镶块高度的2/3。②做好每一块拼接镶块底面和侧面的研合,减轻生产时产生的错动。③在镶块搭接处上型面开键槽、锁上键,减小镶块生产时受到冲击力而产生的错动量,底面锁键由于镶块一般较深,键所起到的反作用力很容易被镶块内部应力克服。图4为压印缺陷改善方案图片。

⑶零件起皱控制。

高强度钢板由于成形性能较差,无法通过传统工艺解决开裂和起皱的矛盾问题,只能通过好的产品设计来减少两方面矛盾的风险,例如在产品易起皱的部位增加吸料筋包。另外,高强度钢板料厚往往比较厚,材料在厚向应变相对于薄板材料来说影响更大,举升力有时甚至大于阻力,因此,无法通过强化拉延筋的方式来消除起皱。

起皱是高强度板零件最主要,也是最难克服的问题点,如果通过追加吸料造型和强化拉延筋均未能完全消除折皱缺陷,对于起皱缺陷,后期通过不断的尝试,发现最有效的调试方法就是做负间隙。如:外纵梁在CAE分析阶段就发现,门槛四个R角位置均有折皱现象,CAE分析追加台阶可以减轻折皱缺陷,但无法完全消除,在后期模具调试过程中通过强化拉延筋仍效果不大,此零件在进行外观扣分判定时,每一个R角均由于折皱的缘故扣了B级缺陷,并且无法返修,无法用于装车,图5为外纵梁外观扣分图片。

为了解决此缺陷问题,模具结构上最后通过减小凸凹模成形时的间隙,用强压的方式来使成形更加充分,让多余的料有地方可去,从而成功解决外纵梁折皱缺陷,达到了预期效果,如图6所示。

图4 压印缺陷改善方案图片

图5 外纵梁零件外观扣分示意图

图6 外纵梁零件外观整改效果图

具体实施方式是:对拉延模凸模四个R角位置进行烧焊,烧焊范围两侧从R止点向外延伸15mm,上下齐R止点,然后重新进行机械加工,使R角区域凸凹模的间隙减小约10%,原来的间隙等于板厚1.15mm,更改完成后的间隙约1.0mm。

⑷零件回弹控制。

由于模具结构和材料性能等方面的原因,工程上准确模拟高强钢板的回弹特别是卷曲是非常困难的,对于高强钢板回弹的防治必须从好的产品设计开始,工艺上预先考虑可能的回弹及其防治手段。例如,产品设计时,在翻边面加筋或者台阶,工艺上采用补偿回弹角或者斜楔整形方式等。

高强度板回弹缺陷除了参照CAE分析数据抓回弹量,现阶段最直接有效的方式就是根据回弹参考量制作简单的试制模具,将模具上的镶块先用S45C材质制作,待零件试制出来,检测零件的回弹,根据回弹量来制作最终的镶块,镶块材质选用Cr12MoV,这样才能更好的将回弹控制在公差范围内。另外模具设计时必须充分考虑到回弹的处理措施,包括后期可能的镶块追加垫片、更换镶块,甚至于减小闭合高度重新加工的情况等。

模具散热

高强度板在成形的过程中会产生大量的热量,若这些热量不能及时散出,镶块热胀型面间隙发生变化,会导致零件生产不稳定,拉延模走料不一致,容易出现滑移线,甚至会导致后序修边卡废料,所以高强度板类零件的模具在设计时必须考虑设计散热装置,镶块上要开散热孔,镶块底面要开散热通道,并接入气管及时将热量带出,才能保证模具的稳定生产,模具的使用寿命才能得到保证。图7为外纵梁模具散热不畅生产的零件。

高强度板模具散热结构,按照散热形式可以大致分为内部散热结构和外部散热结构两种。中立柱凹模镶块表面开φ6mm的散热孔,镶块底面开散热通道,然后接入气管,通过空气循环给模具进行风冷散热,这种内部散热结构的散热效果明显。

图7 外纵梁模具散热不畅生产的零件

在设计之初在镶块上没有开散热孔,模座上也没有开散热通道,在大批量生产过程中,模具发热量大,零件质量波动较大,最后只有考虑在模具外部结构上追加外部散热装置。具体实施方式:在下模座和压边圈上布置φ25mm的钢管,钢管上每隔15mm钻一个φ3mm的孔,这样的孔钻一排,方向对准上模镶块,同样在上模也布置气管,方向对准下面凸模,然后通过塑料气管将钢管和机床的气源连接起来,在生产的过程中达到下模气管吹上模,上模气管吹下模的效果,这样就可以很好的给模具降温,模具生产零件的稳定性也可以得到保证。

结束语

高强度板外观件模具开发是一个全新的课题,现在仍处于一个探索开发的阶段,工艺问题,模具结构问题和外观件质量问题均存在一定的欠缺,在现场调试的过程中或许会碰到更多更复杂的问题,一定要根据现场实际情况灵活判断,给出合适的整改指令。随着高强度板外观件应用越来越多,本文可为今后不断提高高强度板外观件质量,不断提高高强板模具水平作为参考。