航空舵机生产资源冲突问题的消解模型构建及应用*

(航空工业西安飞行自动控制研究所,西安 710065)

随着德国工业4.0、中国制造2025的推出,智能制造获得了快速发展的新契机。如果智能生产线可以实现自动化的物流配送,还具有智能管控能力,就能够根据生产任务与设备、原材料、工装等资源的变动情况,优化生产作业计划,形成自主决策的工作指令,从而提高生产率。

目前航空企业制造部门借助制造资源信息系统进行零组件的生产任务排产的现状有待改进。信息系统可做好单个零件的任务计划,但生产制造常具有多任务交叉、批产和新品混线生产的特点。各计划管理人员面对资源冲突,经常是临时处理,且方法不一。加工过程如果不能实现标准作业,产品的合格率就不容易稳定。同理,对于制造部门的计划管理人员,如果不能运用统一科学的策略处理资源冲突问题,就不容易合理地预测多项目任务是否可以按期交付。只凭借车间在项目后期组织高强度的人力和物力突击来保证交付是不科学的,改进计划调度管理方法才是解决系统问题的方法。

车间对于航空舵机产品的生产加工制造任务的排产基本上是参照各工序所评估的工时,凭借人工经验来做零组件的加工计划。虽然能够满足一些生产任务的交付日期的需求,但是多项新品重点项目交织在一起,需要花费大量的人力、物力来解决资源冲突(时间和设备的冲突)。比如:舵机类新品的制造加工工序比较长,单个工序占用设备的时间较长,单个壳体加工时间可能长达几个月。有限的设备在某段时间内无法完成各个壳体的加工任务,从而影响了下游的装配时间,最终造成产品出所日期的推迟。同时,面对随机而来的新订单,也无法预测新项目按期交付。

传统进度研究方法比如CPM 和PERT 法,都以资源是无限使用的为假设前提,利用网络图来表现任务的进度安排及其中各项工序之间的相互关系。最终计算分析得到工期、资源与成本的优化解决方案[1]。

为解决冲突的发生,史艳丽等[2]从能力角度出发,建立车间制造资源能力模型;曹春平[3]引入管理、调度、资源和零件Agent,通过Agent之间的协作与协商解决车间冲突问题;李俊亭[4]从解决资源冲突的角度出发,借鉴启发式优化算法,运用多资源多任务冲突调度算法,识别资源关键链;王旭等[5]认为在项目执行时,工序的开始时间不仅受到先后次序的约束,而且受到资源供给的约束,要重点考虑。资源受限,工期优化问题在理论上属于NP— Hard问题[6],即组合膨胀问题。目前国内外在利用精确算法求解这类问题时,随着网络图中工序的增多,计算的次数会以指数级的速度增长,因此很难实际应用。

本论文立足于更好地解决航空企业的航空舵机类生产中的资源冲突问题。通过分析航空舵机的研制新品的制造加工流程特点,借鉴PERT计划评审技术等管理方法,针对多项零件任务加工时出现的资源冲突问题,建立生产计划资源冲突消解模型,试图在资源冲突发生前识别资源冲突,进行资源冲突分类后,运用科学的方法来处理资源冲突,达到对多项目航空舵机类新品生产任务进行合理排期管理的目标。最后,通过生产实例,针对某项目的舵机壳体类典型零件在生产中出现的资源冲突,运用生产计划资源冲突消解模型来消解,进一步阐述本文提出的管理方法。

1 航空舵机新品项目资源冲突分析

1.1 航空舵机新品项目资源冲突的特点

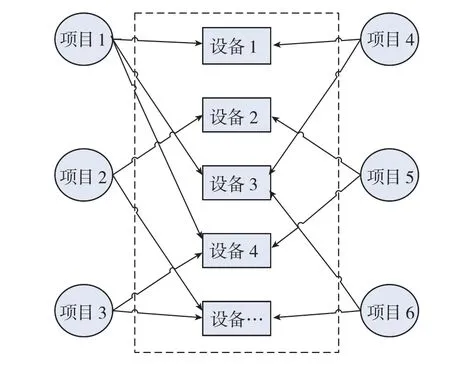

目前航空舵机新品项目资源冲突的特点之一:资源利用科学性低。本文所涉及的资源,主要指可重复用的资源,包括进行生产活动的加工者和设备。制造部门同时进行多个型号项目生产时,在一段时期内所能提供资源的种类和数量是相对不变的,所有资源被多个项目所共用,如图1所示。如果对每个项目进行单独的资源分配与管理,势必会出现某些时段中某些项目的资源过于富余,而其他项目的资源相对短缺的状况,一方面造成了资源的浪费,另一方面可能直接导致某些项目延期交付。

航空舵机新品项目资源冲突的特点之二:多品种、多订单、小批量、快交付 (任务周期紧)、工序长、质量高、不确定因素多,加工风险高,生产任务随机到来,投产急,生产计划较批产滚动项目较难提前制定,生产准备不足。航空舵机新品项目产品的生产模式属于订单式生产,订单传递到制造部门后,制造信息系统将订单分解为工序作业计划[7]。航空舵机新品项目的订单具有随机性,在舵机壳体新品的制造过程中,问题较批产和定型的零件出现的频率高,问题处理时间长。航空舵机新品的零件每批数量小,据统计,80% 以上的任务数量小于5件。生产准备及调试时间远远大于正常的加工时间,工时产出少。各工序加工时间容易比计划延迟,影响了零件加工的按时完成率。

航空舵机新品项目资源冲突的特点之三:计划易受干扰,纠偏困难。制造车间实际进行生产加工时一般按车间计划人员或班组长制定的周计划执行,然而在计划执行时经常会受到紧急任务或协作任务等插入任务的干扰,在加工过程中设计修改、产品报废和返修、设备故障等现象屡屡发生,这些现象的发生均将导致生产过程中一些任务的开始加工时间延迟,从而导致在某一时间段上与其他一些待加工任务为竞争同一资源而发生冲突。现实生产中,面对新订单的影响,因为资源冲突,计划管理人员往往无法保证原计划产品按期交付。对于零件加工停滞来说,表面上看来是因为设备资源少,零件无法使用设备造成的,但实际生产中,增加设备会增加成本。因此,本文在设备不变的条件下研究资源冲突问题。

1.2 资源冲突消解分析

图1 航空舵机新品制造资源冲突示意图Fig.1 New project manufacturing resource conflict of aviation steering gear

目前处理资源冲突问题的消解方法主要包括优先级排序、随机排序和并行推理策略等。优先级排序在应用时首先选择最高优先级的任务;随机排序在应用时随机地运用排序规则;并行排序在应用时考虑了所有可用的规则。这些消解冲突的方法实际应用时各有不足之处。优先级排序法在运用时没有考虑任务优先级的动态变化;随机排序没有给出具体的消解手段;而并行排序考虑了太多的规则,也没有根本解决冲突问题[8]。

2 生产计划资源冲突消解模型构建步骤

为了实现有效的制造资源冲突消解,部分研究者建立资源冲突模型,但是实际应用时难度大。制造系统是一个复杂的系统,涉及人、机、料、法、环等多个因素的影响。目前的研究多采用仿真的方法实现,但是这又降低了系统的实时性。本文构建的生产计划资源冲突消解模型综合了其他模型的优点,突破传统思维,摒弃了不实用的仿真研究等模块。具体分3个步骤:发现冲突、冲突分类和基于规则的冲突消解,目标是试图提高计划管理系统的实时控制能力和决策能力。

2.1 动态获取资源冲突

在航空舵机新品的生产中动态获取资源冲突的任务实例过程的思路如下:

首先识别冲突。一般企业在排产时还可能会考虑质量、进度、成本、人员和设备资源配置等因素。但是航空企业产品的按时交付对于项目和国家都具有不可动摇的严肃性。在航空企业生产管理排程中,进度和质量对于研制项目是最关键的因素,任务计划排产是整个制造执行系统的核心。目前对任务的排产以时间单位来制定的,车间的计划调度在制定最符合现场实际的计划时一般首先借助信息系统用Excel制定。

识别资源冲突的步骤:针对舵机类新品项目任务到来的随机性和紧迫性的特点,把车间要完成的任务按月进行全局的刷新梳理,借助桌面看板、Excel表格或编写可识别性高的信息分析软件,把当月任务全部按日期和使用设备资源两个维度排产出来,确定当月可能存在冲突的瓶颈资源,见表1。根据需要,可以按实际要求对任务冲突进行不同时间维度的识别。

然后在所有项目(所有零组件任务)中寻找需要使用该资源的(零组件)任务,并通过具体的计划信息(包含时间计算和预测),找到资源冲突,即从中获取冲突实例。也可以建立并借助制造资源数据库获取冲突实例[9]。

2.2 资源冲突分类

首先对任务进行A、B和C 3种分类。只有一个订单(总项目)下所有任务都按期完成,这项订单才能交付。本文研究根据发生冲突的任务是否属于关键任务,将各种资源冲突分为3类。

(1)如果发生资源冲突的任务均属于关键任务,此种冲突为关键任务间的冲突,简称为G-G冲突,比如两种A类加工任务在某一设备上发生的冲突;

(2)如果发生资源冲突的任务分别属于非关键任务和关键任务,此种冲突为非关键任务和关键任务间的冲突,简称为NG-G冲突,比如B类任务和A类任务在某一设备上发生的冲突;

(3)如果发生资源冲突的任务均属于非关键任务,此种冲突为非关键任务间的冲突,简称为NG-NG冲突,比如两种C类加工任务在某一设备上发生的冲突。

2.3 资源冲突消解

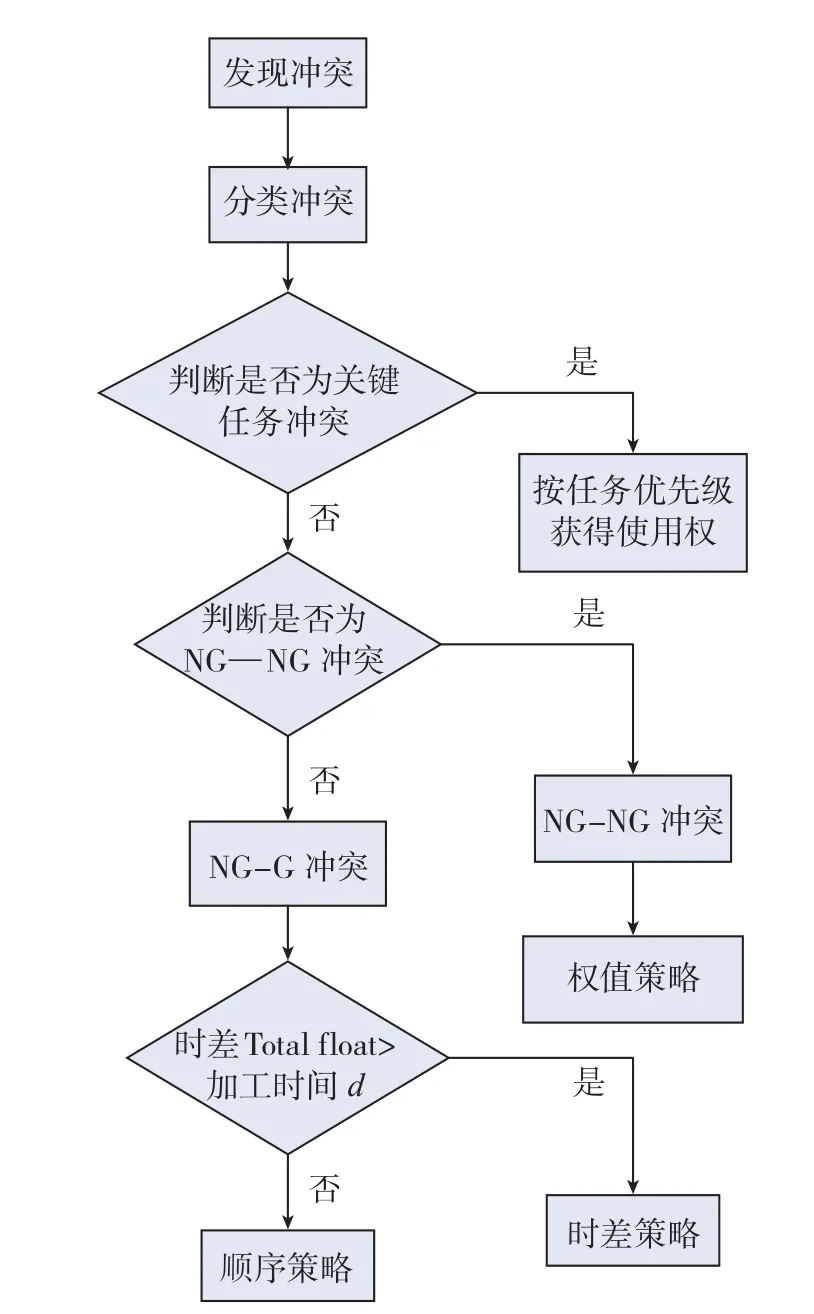

本文梳理建立了航空舵机生产计划资源冲突消解的方法流程,如图2所示。对于第1类的G-G冲突,发生资源冲突的任务均属于关键任务,对于优先级高的关键任务可以先获得资源使用权。对于第2类的NG-G冲突,虽然发生资源冲突的任务属于非关键任务和关键任务,但是不能简单决定就必须先加工关键任务,因为实际上如果让关键任务始终优先占用了资源,也可能严重影响了非关键任务的交付,使得总项目的关键链发生变化,非关键任务可能会转变为关键任务,最终决定了整个项目的交付。所以本文制定的规则是通过分析计算,根据发生资源冲突的该工序任务的非关键任务的总活动时差和关键任务加工时间的差值正负情况,分别运用时差策略或顺序策略来消解非关键任务和关键任务之间的资源冲突。第3类冲突,如果发生资源冲突的任务均属于非关键任务,可以根据任务的交付期远近采取权值策略,优先加工权值大的非关键任务[10]。

表1 车间月生产计划资源冲突消解桌面看板

图2 资源冲突消解策略Fig.2 Resource conflict digestion strategy

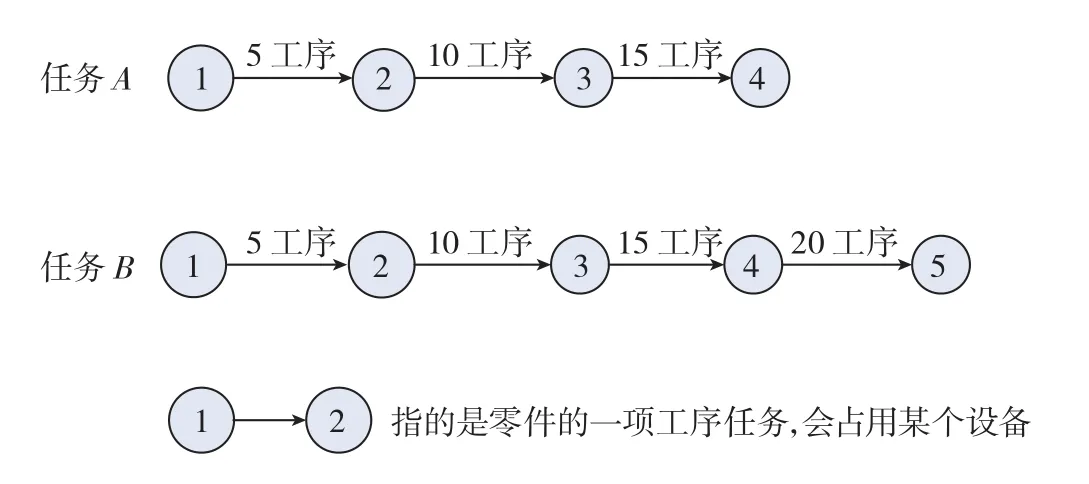

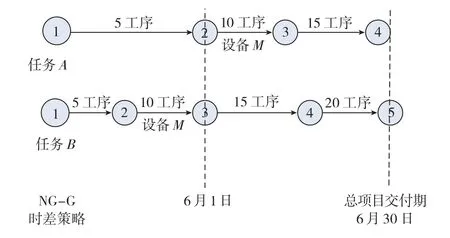

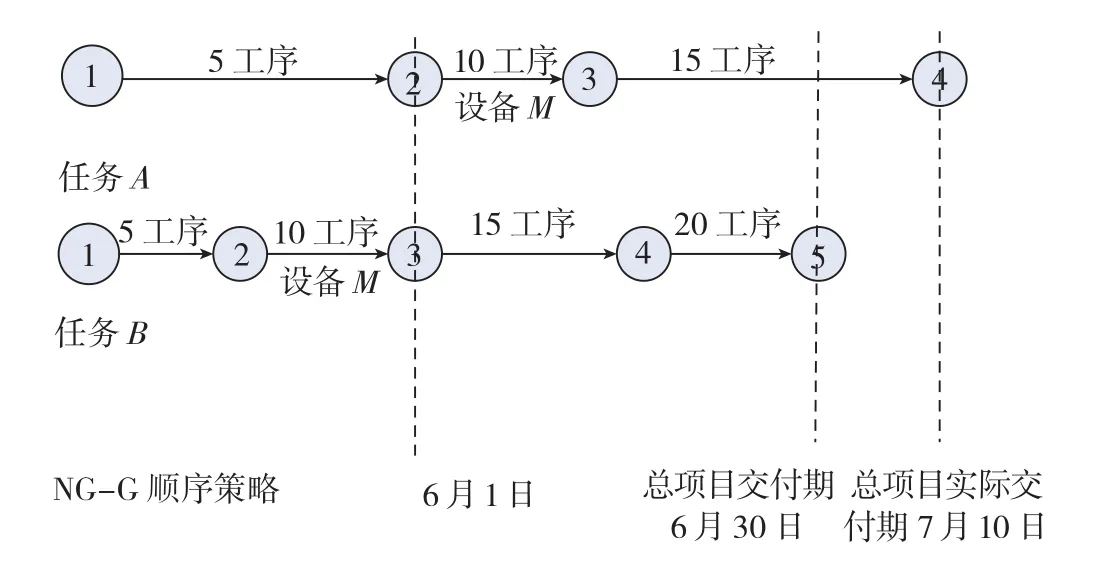

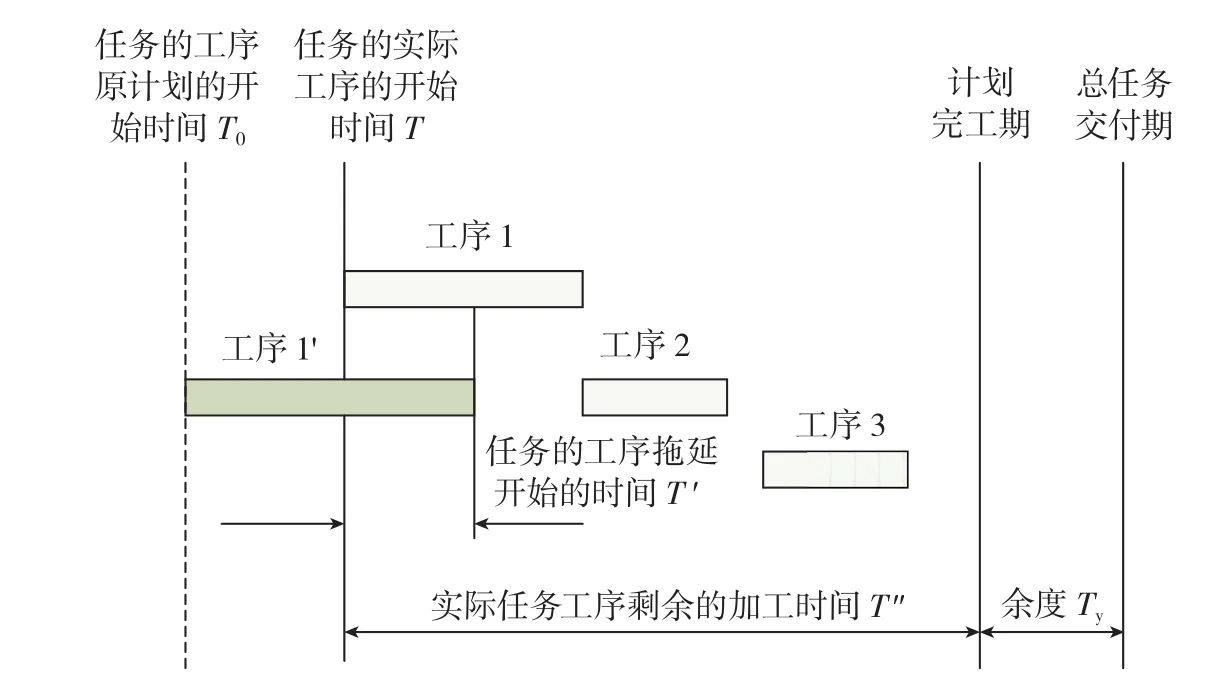

本文首先重点论述3种冲突中较复杂的NG-G冲突的消解方法。假设有任务A和B两项零件生产任务,如图3所示。本文的网络图属于双代号网络图,用箭线表示一项工序。它们在各自的10工序都需要在同一时间内使用同一资源设备M, 此时发生资源冲突,冲突类型为NG-G冲突。由于零件B属于关键任务,故零件B获得优先权,抢占该设备资源。而零件A则执行非关键任务策略。

(1)假设零件B在设备M的加工时间。指的是零件的一项工序任务,会占用某个设备为d(M),与零件A的总活动时差为TFa(TFa即总活动时差,指不影响交付期的前提下,任务A各工序共同拥有的机动时间);

(2)比较d(M)和TFa;

(3)若d(M)<TFa,则选择时差策略;若d(M)>TFa,选择顺序策略。时差策略指在不影响任务总工期的情况下,任务A在其总活动时差内推迟其在设备M上的开始加工时间以避免冲突,同时保证了任务B的按期完成,总项目交付时间最终不受影响,如图4所示。而顺序策略指零件A的总活动时差小于零件B在设备M的加工时间,即TFa 然后阐述对关键任务间的冲突,即G-G冲突的消解策略。对于关键任务和关键任务发生冲突时,本文认为对于优先级高的关键任务可以优先获得资源使用权。比如两种A类加工任务在某一设备上发生的冲突。 图3 多项目任务网络图Fig.3 Multi-project task network diagram 图4 运用NG-G时差策略的总项目网络图Fig.4 Total project network diagram using NG-G time difference strategy 图5 运用NG-G顺序策略的总项目网络图Fig.5 Total project network diagram using NG-G sequential strategy (1)首先假定Ty表示产品的交货期与计划完工期之差。如果关键任务A先获得资源,则关键任务A'会拖期,可计算得T(A')y。反之如果关键任务A' 先获得资源,可计算得T(A)y。 (2)然后比较T(A)y和T(A')y, (3)如果T(A)y- T(A')y>0。则说明关键任务A' 先获得资源会使的总项目的工期最长,对交付期的影响最大。故应安排关键任务A的优先计高,可先获得资源。 (4)如果T(A)y- T(A')y= 0,则两个关键任务的优先级相同。 最后,阐述对非关键任务间的冲突的消解策略。假设非关键任务C的某工序由于意外原因而拖期,因此将在某段时间里和非关键任务C'的工序在某一设备上产生资源冲突,此时采用基于权值的冲突消解。首先两工序任务计算各自的时间余度、被拖延时间、剩余加工时间,然后计算优先权,权值大的优先级高,可以优先占用资源,具体方法如图6所示。 (1)参数定义。 被拖延时间T':工序实际开始的加工时间相对于计划开始时间的拖延量。剩余加工时间T" :工序对应的产品尚待加工的工序的时间和,也包括该工序。余度Ty:工序对应产品的交货期与计划完工期之差。 (2)对非关键任务的两工序权值的计算。 若余度T(C)y> 0, T(C')y> 0, 则权值的计算公式为V=T'× T"/Ty。比较权值的大小,若T(C)y>T(C')y,说明给关键任务C'优先加工,则对于总工期的影响越小,则V(C')>V(C),权值大的非关键任务优先级高。若余度T(C)y<0, T(C)y<0, 则说明通过赶工等原因,产品交货期较计划完工期提前。V= T'× T"×Ty,比较权值的大小,权值小的非关键任务的优先级高。 运用本文构建的生产计划资源冲突消解模型来处理,舵机类新品壳体零件生产中出现的资源冲突,进一步证明本文提出的新品项目资源冲突消解的方法。 对于制造部门某车间,需要1月份交付某项订单。其中壳体和下壳体同属于这个总项目订单的子零件任务。壳体是A类关键任务,任务节点是2017年1月25日;下壳体是C类非关键任务,任务节点是2017年1月8日。两项任务都需要在2016年12月9日使用UCP600五轴加工中心,此时发生设备冲突。此冲突根据生产计划资源冲突消解模型的冲突分类规则分类后,属于非关键任务和关键任务的冲突,即NG-G冲突。零件壳体属于A类任务,作为关键任务壳体可以获得加工优先权,5数控铣工序可优先在UCP600设备上加工。下壳体属于非关键任务,15数控铣工序和后面的5道工序都没有进行,根据对各工序的加工时间的计算,下壳体加工任务的总活动时差TF下壳体为0。零件壳体在UCP600设备上的加工时间d(壳体)为10天大于下壳体的总活动时差0天,依据资源冲突消解策略的NG-G冲突消解规则,对于此类任务冲突,选择顺序策略消解。下壳体在壳体结束使用设备UCP600后才能占用设备,同时应该向计划调度人员提示下壳体会延迟原零件加工计划时间至少10天。又因为下壳体属于C类非关键任务,经过和生产部项目主管计划的沟通,只要在1月底前交付此订单,用户都可以接受。最终,壳体于1月27日结束,下壳体于1月23日完成。两项任务进度基本受控,虽然壳体由于解决突发的技术问题延迟原计划交付2天,但是总项目订单实现了1月份交付的目标,如图7所示。 图6 非关键任务间的冲突图示Fig.6 NG-NG resource conflict 图7 1327壳体、2718下壳体资源冲突消解甘特图Fig.7 Gantt chart of resource conflict digestion 通过实例,可以看到运用资源冲突消解策略后,计划调度人员可以对多个新品研制项目的进度进行全局管控,对多项目交付日期做到科学的预测。 面对日益突出的航空舵机新品项目计划资源冲突问题,运用生产计划资源冲突消解模型的思路与方法对资源冲突进行识别、分类和消解,优先保证了在关键任务按时交付的条件下,多项目任务排产更加合理。借助此模型来处理资源冲突问题,可以使航空制造部门的资源最大化分配,是实现订单按期交付的一种科学而有效的方法。目前,项目计划资源冲突日益突出,今后借助计算机信息化集成手段比如物联网技术和智能制造技术等来帮助决策者快速识别和处理资源冲突问题必然是未来的研究方向。 [1]潘广钦. 项目进度管理中CPM、PERT和CCPM的比较研究[J]. 中小企业管理与科技, 2010(1): 171-172. PAN Guangqin. A comparative study of CPM, PERT and CCPM in project schedule management[J]. Management & Technology of SME,2010(1): 171-172. [2]史艳丽,田锡天,贾晓亮,等.基于制造单元的车间制造资源能力计算方法研究[J]. 现代制造工程, 2009(5): 33-37. SHI Yanli, TIAN Xitian, JIA Xiaoliang, et al. Research on the method of the manufacturing resource capability computing based on the manufacturing unites[J]. Modern Manufacturing Engineering, 2009(5): 33-37. [3]曹春平. 基于Agent和PERT图的车间冲突消解研究[J]. 现代制造工程, 2006(4): 30-32. CAO Chunping. Research on conflict resolution of job-shop based on multi-Agent and PERT diagram[J]. Modern Manufacturing Engineering,2006(4): 30-32. [4]李俊亭,王润孝,杨云涛. 基于资源冲突调度的关键链项目进度研究[J]. 西北工业大学学报, 2010, 28(4): 547-552. LI Junting, WANG Runxiao, YANG Yuntao. A new CCPM (critical chain project management) scheduling algorithm based on resource conflict solution[J]. Northwestern Polytechnical University Journal, 2010, 28(4):547-552. [5]王旭,陈琼妮,倪霖. 新产品开发项目资源受限——工期优化方法研究[J].科技进步与对策, 2010, 27(24): 100-103. WANG Xu, CHEN Qiongni, NI Lin. Research on the time optimized method of resource constrained of new product development project[J].Science & Technology Progress and Policy, 2010, 27(24): 100-103. [6]DEMEULEMEEST E L, HERROEL W S. Project scheduling: a research handbook[M]. USA: Kluwer Academic Publishers, 2002. [7]张伦彦. 面向离散型车间的无纸化MES研究[J]. 航空制造技术,2012(12): 44-47. ZHANG Lunyan. Research on non-paper MES for discrete workshop[J]. Aeronautical Manufacturing Technology, 2012(12): 44-47. [8]梁峰,江志斌,陶俐言,等. 基于事件驱动的制造资源冲突实时消解方法[J]. 计算机集成制造系统, 2007, 13(2): 356-362. LIANG Feng, JIANG Zhibin, TAO Liyan, et al. Real-time manufacturing resource conflict resolution based on event-driven mechanism[J]. Computer Integrated Manufacturing Systems, 2007, 13(2):356-362. [9]王湘念,符刚,杨威,等. 制造资源数据库结构设计及在航空产品协同研制中的应用[J]. 航空制造技术,2013(10): 66-70. WANG Xiangnian, FU Gang, YANG Wei. Research on structure of manufacturing resource database and application in aviation product collaborative manufacturing[J]. Aeronautical Manufacturing Technology,2013(10): 66-70. [10]曹春平,王宁生. 可集成制造执行系统(I-MES)冲突消解研究[J].机械设计与制造, 2005(12): 126-128. CAO Chunping, WANG Ningsheng. On multi-agent based conflict resolution of integratable manufacturing execution system[J]. Machinery Design & Manufacture, 2005(12): 126-128. [11]张超,李慧. 物联网技术在国内航空制造业的应用[J]. 航空制造技术, 2012(S1): 96-99. ZHANG Chao, LI Hui. The application of internet of things technology in the domestic aviation manufacturing industry[J]. Aeronautical Manufacturing Technology, 2012(S1): 96-99.

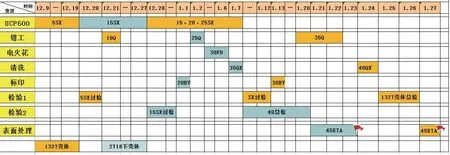

3 实例分析

4 结论

——以某大厦地下停车场第二层开挖管道工程为例*