基于测量数据的机身分段虚拟装配技术研究

(沈阳航空航天大学航空航天工程学部,沈阳 110136)

机体结构复杂、系统集成度高、生产基地分散是当前大型民用飞机的生产特点,以数字化设计、装配仿真、工程分析、数字化测量等为代表的数字化手段是当前飞机制造的技术特点[1]。为了提高产品竞争力,越来越多的新材料、新工艺在大飞机设计、制造阶段得到应用;为了降低成本,国外航空公司将飞机划分为不同的工作包分散在世界各地进行生产。我国航空企业承担了大量的机身分段转包生产工作,如何保证机身分段发运、总装对接后达到技术要求,避免由于总装问题而造成的机身分段拒收、返修是当前需要解决的一个问题。

虚拟装配在国内外飞机制造行业得到了大量的应用,在产品可装配性,装配碰撞、干涉分析,生产线布局与人机工程方面发挥了巨大的作用[2]。但是实际生产中参与装配的各个零件、部件由于加工误差使得其实际尺寸与设计尺寸存在一定的差异,传统基于模型的虚拟装配无法真实地模拟现场装配信息,也无法模拟实际产品在装配后的实际状态。由于无法准确预知机身分段装配后的实际状态,发生过多起由于机身分段装配后达不到技术要求而导致机身分段组件返修、飞机交付延期的现象。

针对这种情况,提出一种基于测量数据的虚拟装配技术,利用数字化测量手段采集各个机身分段装配完成后对接关键特性的实际外形、尺寸数据,通过统一坐标系实现各个机身分段测量数据的虚拟装配,计算装配后对接要素之间的间隙、阶差、夹角、同轴度等参数,以此判断该机身分段装配后能否达到设计要求并对存在的问题提供返修方案与返修量,在机身分段发运之前完成修理与调整,保证总装对接的顺利实施。以某型客机机身段为案例进行了验证,研究成果得到了国外航空公司的认可。这一技术的应用有效降低了机身分段的返修率、提高了装配效率。

1 基于测量数据的虚拟装配技术概述

1.1 基于模型的虚拟装配

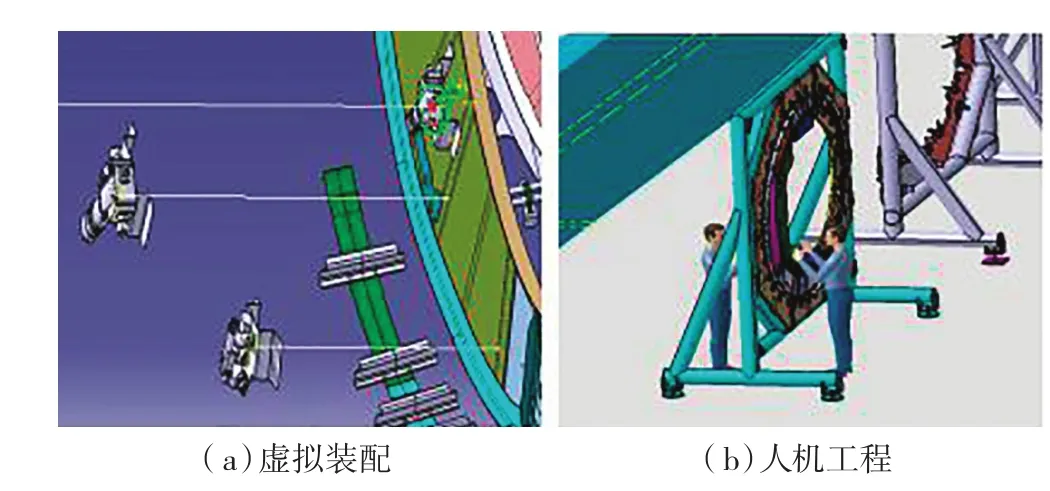

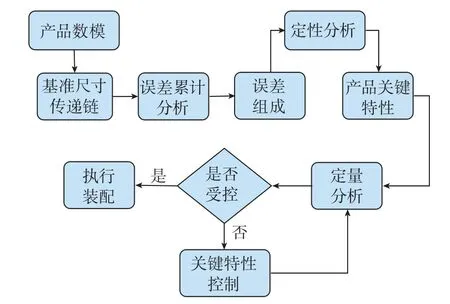

大型飞机结构复杂、零部件种类数量繁多,工艺路线复杂、技术协调问题多,传统的实物验证模式已经不能满足目前大型客机制造技术的要求。基于模型的虚拟装配已经广泛应用于飞机的设计制造过程,如图1所示。该技术是以产品设计模型作为虚拟装配的数据源,借助于装配仿真软件对产品的装配过程中、装配工艺进行虚拟仿真。飞机的可装配性与可维护性检查、工艺方案的比较与优化、装配工艺方案验证与改进、工艺装备的设计合理性、生产布局的可行性等一系列技术细节均可以通过虚拟装配进行演示验证并将存在的问题直观的呈现给设计人员[3],设计人员通过对存在问题的修改与优化使得在实际装配过程中避免类似问题的出现,从而提高装配效率,减少零部件的返修、工艺装备的调整,提高产品装配的成功率。

1.2 基于测量数据的虚拟装配

图1 虚拟装配技术Fig.1 Virtual assembly technology

大型飞机零部件加工装配工艺复杂,定位误差、基准转换误差、工装型架误差、装配误差、变形误差最终都反映在零部件的实际尺寸之中,也就是说零部件在加工之后,其最终实际尺寸总是与理论设计尺寸存在一定的偏差,即理论尺寸与实际尺寸的差异性。基于模型的虚拟装配虽然可以对零部件装配中的干涉、碰撞等问题进行分析,解决零部件的可装配性问题,但是无法模拟零部件在装配之前的实际状态,也不能模拟实际零部件在装配之后能否满足各项技术要求,只能通过现场装配来验证实际零部件装配之后能否达到各项技术要求,例如配合面之间的间隙、阶差,对接元素的直线度,交点孔轴的同轴度,相邻机身分段对接导孔的位置一致性等。目前数字化测量技术广泛应用于飞机工装型架的安装定检,零部件的质量检测等,其高效与高精度的数据采集能力可以在较短的时间内完成飞机零部件测量数据的采集[4],适时地反映零部件的最终加工尺寸,使得基于测量数据的虚拟装配技术得以实现。

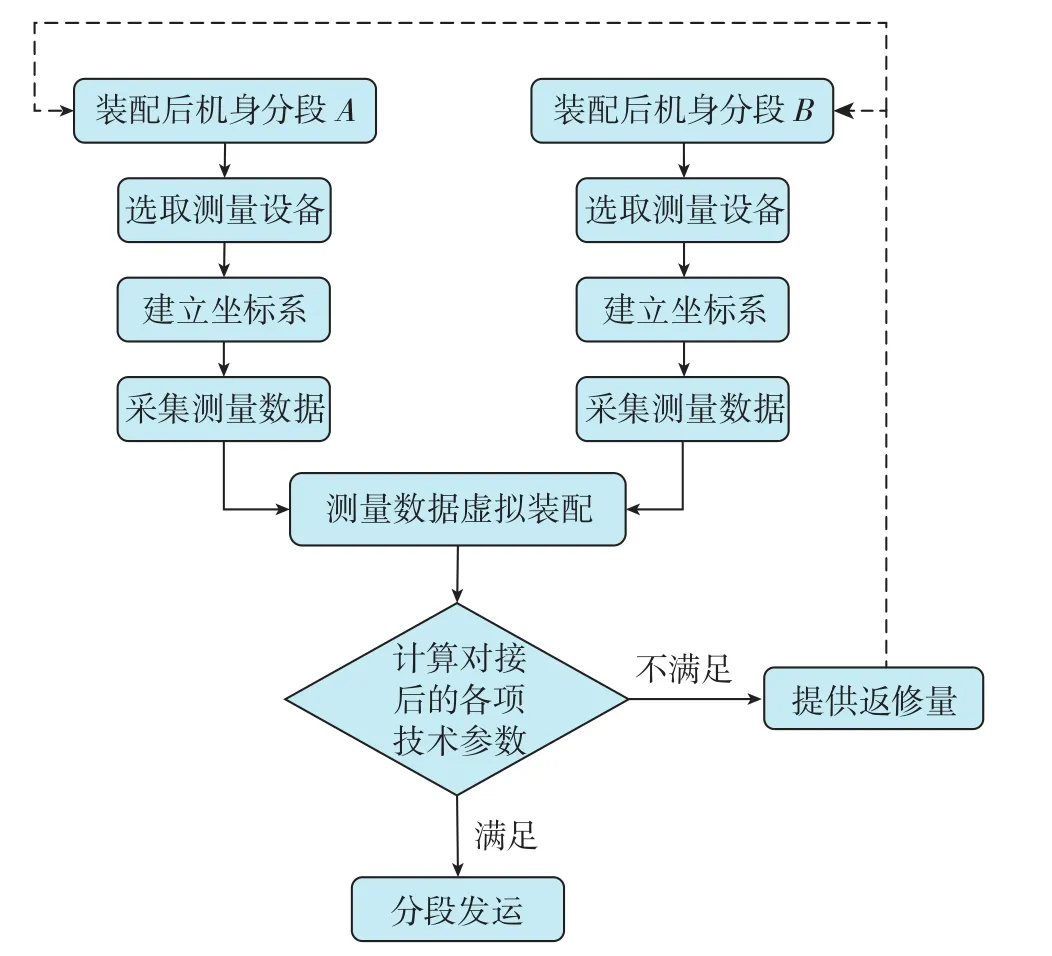

基于测量数据的机身分段虚拟装配技术是通过采集机身分段装配之后的实际尺寸参数,将不同机身分段的测量数据拟合到同一机身坐标系下,实现测量数据的虚拟装配,根据虚拟装配的结果分析机身分段在装配后的状态,求解装配要素之间的间隙、阶差、夹角、形位公差等参数,以此来判断当前状态下的机身分段能否在对接之后满足技术要求并为存在问题的机身分段装配要素提供返修方案与返修量,技术路线如图2所示。基于测量数据的机身分段虚拟装配技术具有以下优点:

(1)对于通过添加垫片补偿等可以消除的简单对接缺陷,在分段发运之前就可以准备相关材料,缩短装配对接时间;

(2)对于无法通过垫片补偿等手段解决的对接缺陷,在机身装配车间进行修理与调整,避免了机身分段在装配车间与总装车间之间的往返运输;

图2 基于测量数据的虚拟装配技术路线Fig.2 Technology roadmap of virtual assembly based on measurement data

(3)对于不可拆卸的工艺分离面,某一分段的缺陷可以在相邻分段的下一架次生产中做出适当的余量补偿,避免两个分段同时修理。

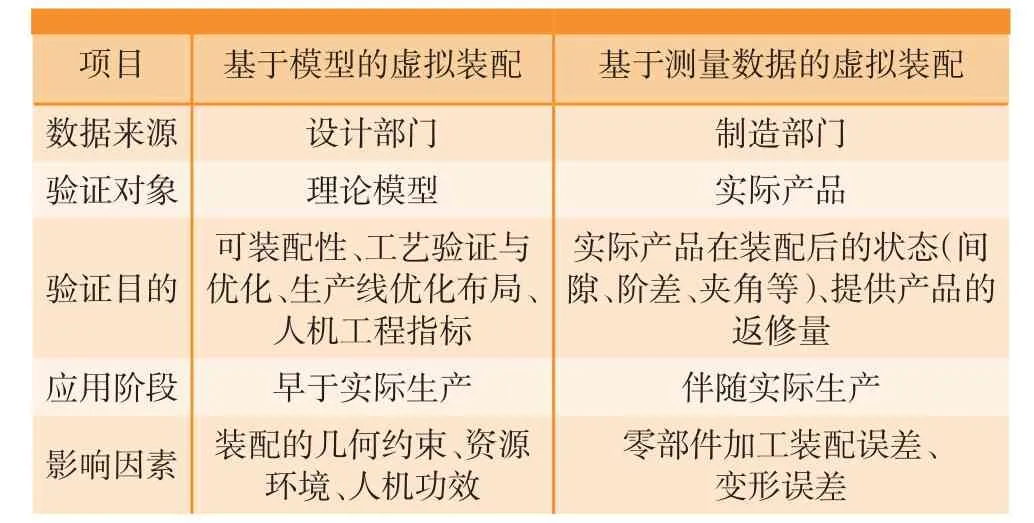

基于测量数据的虚拟装配与基于模型的虚拟装配,两种技术都隶属于虚拟装配的范畴但是两者的数据来源、验证对象、验证目的、应用阶段等均有所不同[5],两者之间的相互关系如表1所示。

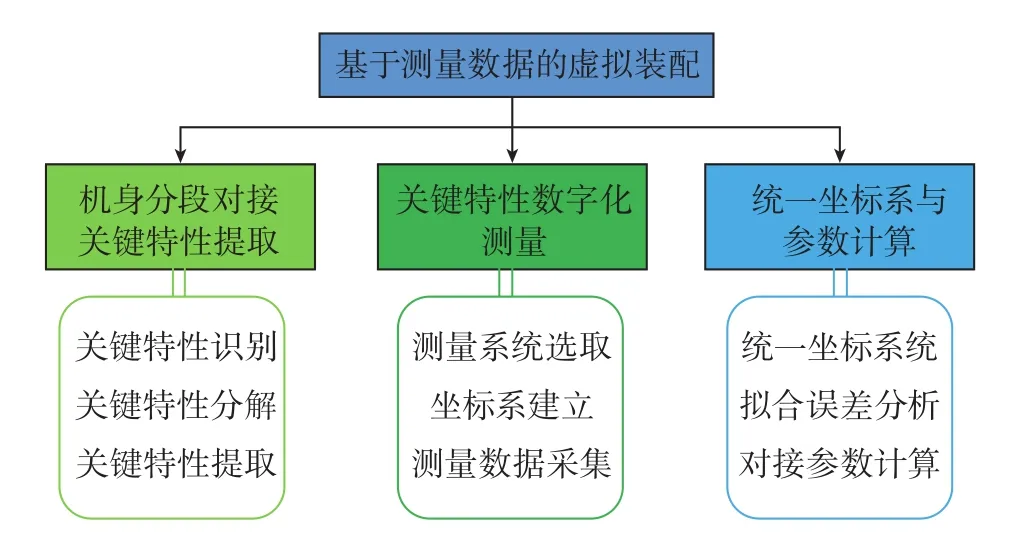

2 基于测量数据的机身分段虚拟装配关键技术

基于测量数据的机身分段虚拟装配技术是通过数字化测量手段获取各个机身分段在总装对接之前的实际状态数据,通过分析相邻机身分段对接要素之间的相对位置关系,求解当前机身分段装配对接之后的各项技术参数。基于测量数据的虚拟装配涉及到机身分段对接关键特性提取技术、数字化测量技术、坐标系统一技术等,如图3所示。

2.1 关键特性提取技术

在装配过程中对产品互换协调影响最大的材料、尺寸、特征等特性称之为关键特性。在产品设计阶段进行关键特性的识别,在工艺设计阶段对关键特性按照工艺路线进行分解与提取,在批量生产阶段对关键特性进行控制,关键特性的识别与控制流程如图4所示。针对零部件装配制定的关键特性,在加工装配中采取技术手段保证其加工与装配尺寸准确并在装配完成之后利用数字化测量技术进行检测[6],确保关键特性的尺寸精度与位置准确度,能够有效减少零部件的返修量,提高产品的装配质量。

表1 基于模型与基于测量数据的虚拟装配对比关系

图3 基于测量数据的虚拟装配关键技术Fig.3 Key technology of virtual assembly based on measurement data

图4 关键特性识别与控制流程Fig.4 Key feature recognition and control flow chart

2.2 数字化测量技术

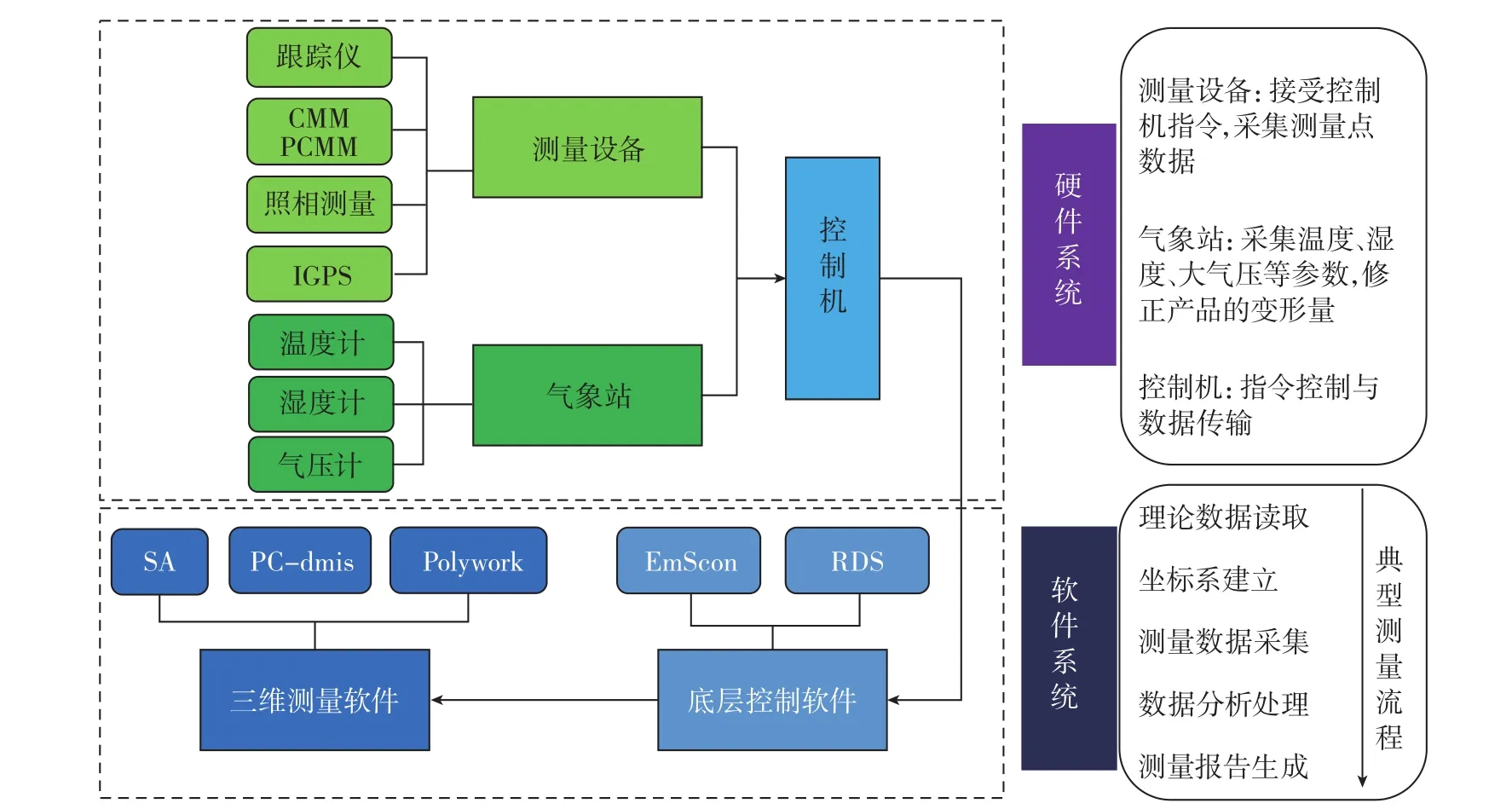

由高精度测量设备、环境参数补偿装置与三维测量软件组成的数字化测量系统在飞机工装安装定检、零部件测量、无损检测等方面得到了大量应用[7],提高了工装型架的安装速度、零部件的测量精度与对复杂结构的测量能力。数字化测量系统作为一种通用高精度测量手段取代了大量传统的专用量具、检具,提高了企业的测量能力、简化测量装备体系、降低测量成本。

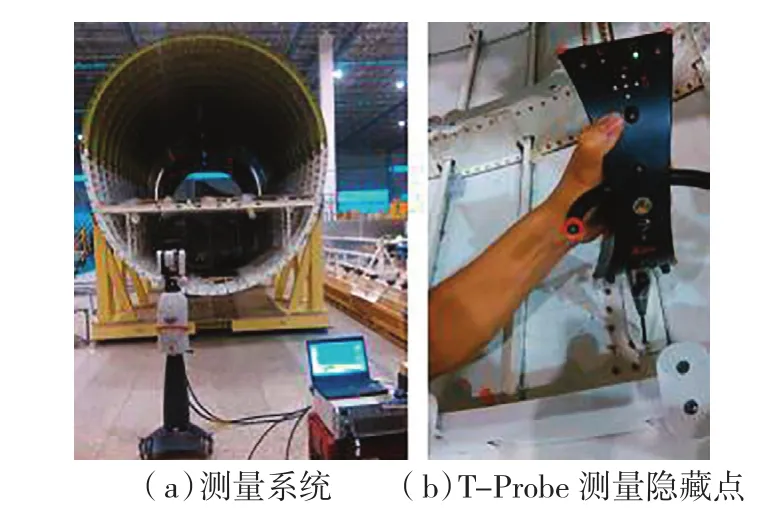

数字化测量即由数字量代替传统的模拟量对零部件的加工质量进行评价,在零部件几何量测量中具体表现在空间点位、形位公差测量与复杂结构、空间曲面外形测量[8]。根据点到线、线到面、面到体的几何原理,将评价要素逐级分解最终分解为一系列的空间点,测量设备完成空间点采集工作,空间点以坐标的形式记录在三维测量软件中,通过不同空间点的坐标值计算不同空间点的相互位置关系以及各点、特征与理论数据的偏差实现对空间点位、形位公差的评价;通过大量点的局部偏差反映空间曲面的整体偏差实现对复杂曲面的测量评价,典型数字化测量系统如图5所示。

温度、湿度、大气压等环境参数是影响测量数据可靠性的重要因素,不同环境条件下被测产品会产生不同的形变,最终影响测量数据的准确性[9]。气象站是激光跟踪仪数字化测量系统重要的环境参数补偿装置,通过传感器采集测量现场的温度、湿度、大气压等参数,依据测量产品材料的变形特性,计算出被测产品的变形量为测量数据提供补偿值,确保测量数据的可靠性与准确性。

2.3 坐标系统一技术

图5 数字化测量系统Fig.5 Digital measurement system

测量坐标系的建立是实现机身分段虚拟装配的关键技术,能否准确建立测量坐标系直接影响到机身分段虚拟装配精度。机身设计坐标系通常在机身实物上没有明确反映,无法在机身分段实体上直接找到反映XYZ坐标平面的实体特征,也就是无法利用坐标平面的特征来完成测量坐标系的建立。大型客机机身分段尺寸大,以某型客机为例中机身分段长度达15m,直径为4.5m,难以在一个站位下完成测量数据的采集,进一步加大了测量坐标系建立的难度。

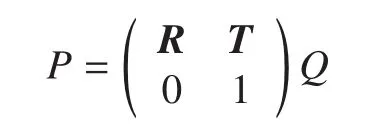

通过公共点或公共特征来实现测量坐标系的建立是目前机身分段测量坐标系常用的建立方法,即利用机身分段数模与机身分段实体上的一组公共点或者公共特征,将公共点或公共特征的测量值与设计值拟合[10],求解仪器坐标系与设计坐标系的变换矩阵,将仪器坐标系下的测量值转化到设计坐标系下,实现机身分段测量坐标系的建立。

四元素法是利用公共点建立测量坐标系的常用转换参数求解算法[11],给定一组公共点,设其在两个不同坐标系下的数据分别为P = (pi,i=1,2,3,…,n)和Q =(qi,i=1,2,3,…,n),则两组数据应满足:

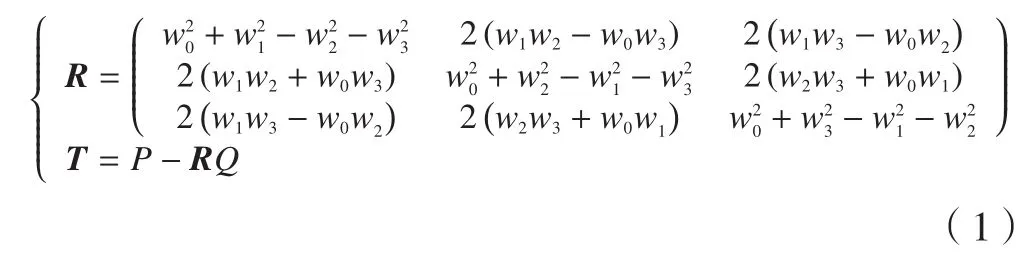

式中,R与T分别为两个坐标系之间的旋转矩阵与平移向量。选取单位四元素W =(w0,w1,w2,w3),则 R 与 T分别为:

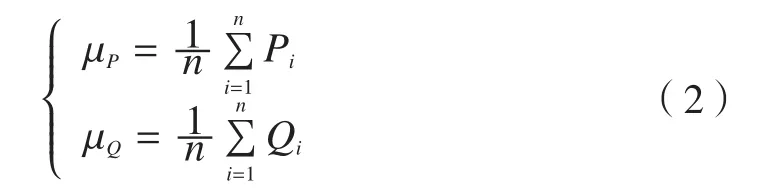

两组数据的质心可以分别表示为:

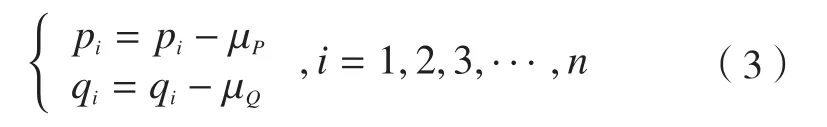

对两组数据进行质心化处理结果为:

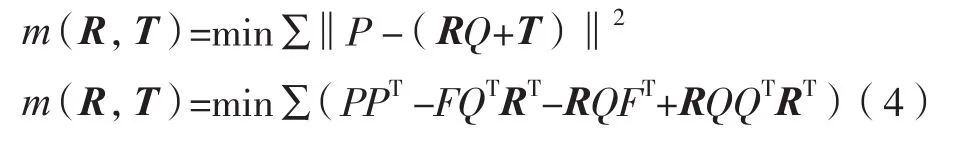

根据同名点质心相同的特点,构建目标优化函数:

目标函数最小化等价于RQFT最大化,令:

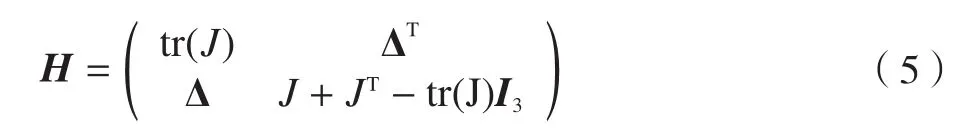

J=∑QFT,则目标函数转化为:M(R,T)=max∑RJ,构造矩阵 H,即

式中为三阶矩阵。最大特征值对应的单位特征矢量H即为要求的四元组矢量W、R与T可由式(1)求得。

基于四元素法可以利用一组公共点快速求解仪器坐标系与设计坐标系的转换参数,从而建立起机身分段测量坐标系。通过在机身分段上设置一定数目的基准点或基准特征,将基准点的设计坐标值导入到测量软件,采集公共点在仪器坐标系下的测量值,根据四元素法求解出仪器坐标系与设计坐标系的转换参数,从而建立起机身分段测量坐标系。针对不同机身分段,在不同分段上设置不同的公共基准点建立全机坐标系,从而实现不同机身分段测量坐标系的匹配。

3 基于测量数据虚拟装配实例

以上述理论研究为基础,结合某型客机,通过对机身分段测量数据的虚拟装配,无需将机身分段运抵总装厂进行实际装配就可以发现机身分段存在的问题,并对存在的问题进行修理,降低了机身分段的拒收率,提高了产品交付速度。

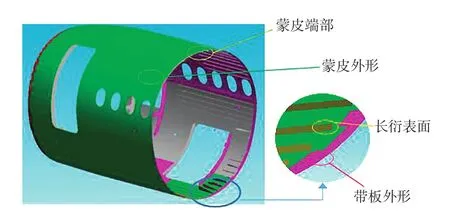

3.1 机身对接关键特性提取

依据关键特性识别与提取技术,结合该型飞机的机身分段装配对接工艺与国外公司丰富的生产质量控制经验,最终确定机身对接关键特性包括蒙皮端部、带板外形、长桁端部、长桁表面、座椅滑轨上表面、对接导孔等,如图6所示。在批量生产中,通过控制关键特性的装配质量,明显降低了机身分段的返修量。

3.2 机身分段数字化测量

机身分段装配完成之后,将其转移到专用的机身分段测量型架,完成机身分段关键特性测量数据的采集。由激光跟踪仪与测量软件组成测量系统,部分关键特性所处位置受到遮挡使用工具球无法完成测量数据的采集,由T-Probe负责该特性的数据采集,如图7所示。

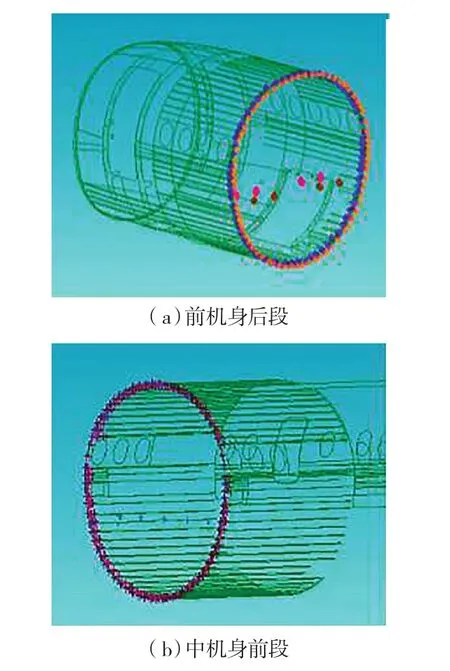

使用激光跟踪仪测量系统在不同的工位完成不同机身分段对接关键特性的数据采集,前机身后部与中前机身前部数据,采集结果如图8所示。

3.3 测量数据虚拟装配

图6 机身分段关键特性Fig.6 Fuselage segments key feature

图7 测量系统Fig.7 Measurement system

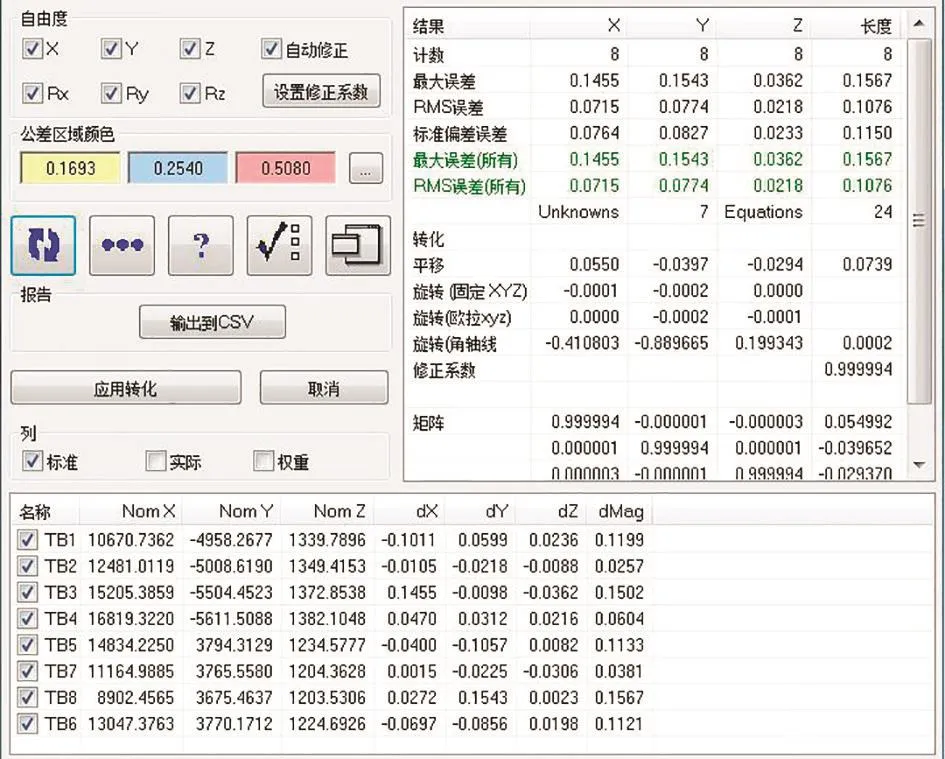

完成机身分段关键特性数据采集工作之后,将不同分段的测量数据导入到同一个测量文件,利用不同机身分段上设置的基准点,使用最佳拟合法将基准点的设计坐标值与测量坐标值拟合,将不同机身分段的测量数据统一到飞机机身设计坐标系,如图9所示,完成测量数据的虚拟装配。

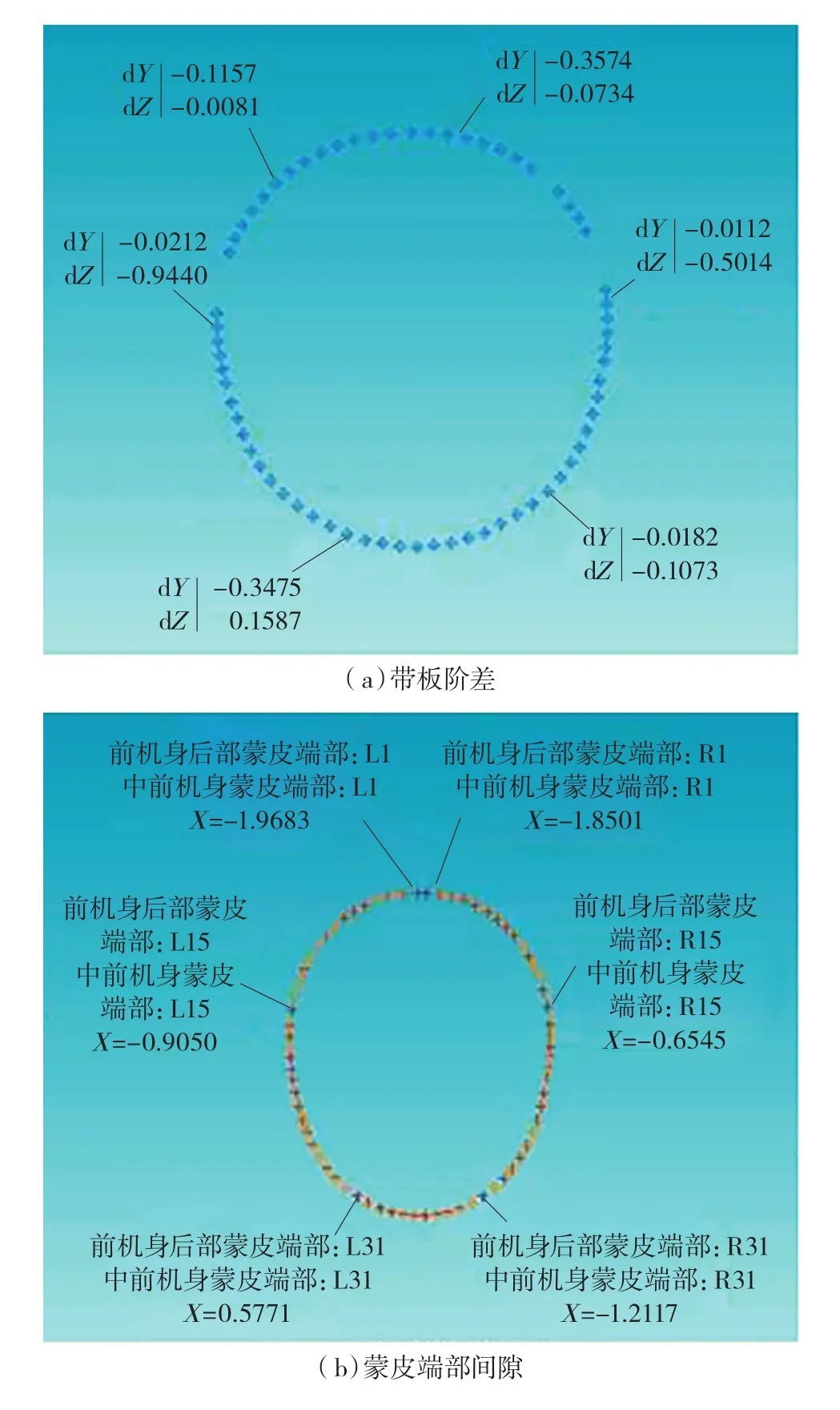

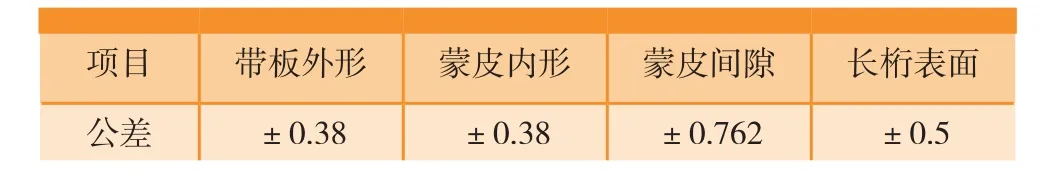

根据机身分段测量数据虚拟装配结果,计算装配后的技术参数,包括前机身与中前机身对接后蒙皮间隙、蒙皮阶差,前机身带板外形与中前机身蒙皮内形间隙,对接长桁端部间距与平面度,对接座椅滑轨的直线度等,部分计算结果如图10所示。

依据机身分段装配技术要求,计算机身分段虚拟装配后的各项技术参数,评价装配结果能否达到技术要求。以某型飞机机身分段为例,其技术参数如表2所示。

图8 机身分段测量数据Fig.8 Fuselage segments measurement data

图9 统一坐标系Fig.9 Unified coordinate system

图10 部分对接参数计算结果Fig.10 Some parameters results

表2 某型飞机机身分段装配部分技术要求 mm

由计算数据可知,装配后带板外形与蒙皮内形阶差、长桁表面阶差均在设计要求内,装配后可以达到设计要求;而蒙皮端部间隙在部分位置达到了1.8mm,超过了技术要求指标,需要对该处的蒙皮端部进行返修;两根相互对接的座椅滑轨平行度达到了0.74mm,超过了技术要求指标,需要对其进行返修。

4 结论

利用基于测量数据的机身分段虚拟装配技术能够在机身分段实际装配对接之前模拟装配对接之后的状态,通过计算相关参数来评价装配之后能否达到设计要求,并为存在的问题提供返修方案与返修量,在实际装配对接之前完成机身分段的返修与调整,保证机身分段装配对接的顺利进行。在与国外公司的合作中,该技术的应用提高了机身分段的交付速率与质量,避免了机身分段的往复发运,取得了较好的经济效益。

[1]范玉青,梅中义,陶剑.大型飞机数字化制造工程[M].北京:航空工业出版社, 2011.

FAN Yuqing, MEI Zhongyi, TAO Jian. Large aircraft digital manufacturing project[M]. Beijing: Aviation Industry Press, 2011.

[2]景武, 赵所, 刘春晓. 基于DELMIA的飞机三维装配工艺设计与仿真[J]. 航空制造技术, 2012(12): 80-86.

JING Wu, ZHAO Suo, LIU Chunxiao. 3D aircraft assembly process design and simulation based on DELMIA[J]. Aeronautical Manufacturing Technology, 2012(12): 80-86.

[3]翟雨农, 李东升, 王亮,等. 机身部件数字化柔性装配技术[J]. 航空制造技术 , 2013(1/2): 76-79.

ZHAI Yunong, LI Dongsheng, WANG Liang, et al. Digital and flexible assembly technology for fuselage[J]. Aeronautical Manufacturing Technology, 2013(1/2): 76-79.

[4]梅中义,朱三山,杨鹏.飞机数字化柔性装配中的数字测量技术[J]. 航空制造技术, 2011(17): 44-48.

MEI Zhongyi, ZHU Sanshan, YANG Peng. Digital measurement of aircraft digital flexible assembly[J]. Aeronautical Manufacturing Technology, 2011(17): 44-48.

[5]郭洪杰.装配仿真技术在飞机并行设计阶段的应用[J].航空制造技术,2009(24): 65-68.

GUO Hongjie. Application of assembly simulation technology in aircraft concurred design stage[J]. Aeronautical Manufacturing Technology,2009(24): 65-68.

[6]王巍, 高雪松, 俞鸿均,等. 基于关键测量特性的飞机装配工装在线检测[J]. 制造业自动化, 2016, 38(5): 107-110.

WANG Wei, GAO Xuesong, YU Hongjun, et al. Aircraft assembly tooling on-line detection based on key measurement characteristics[J].Manufacturing Automation,2016, 38(5): 107-110.

[7]刘霜. 数字时代的跟踪仪最新测量技术与应用[J]. 航空制造技术, 2015(7): 32-35.

LIU Shuang. Latest metrology technology and application of the laser tracker in the digital age[J]. Aeronautical Manufacturing Technology,2015(7): 32-35.

[8]王梅, 牛润军. 数字化测量技术在飞机外形检测方面的应用研究[J]. 航空制造技术, 2013(20): 109-112.

WANG Mei, NIU Runjun. Application of digital measurement in aircraft shape check[J]. Aeronautical Manufacturing Technology, 2013(20):109-112.

[9]彭基伟. 自动气象站温湿度传感器观测数据分析及修正算法研究[D]. 南京: 南京信息工程大学, 2013.

PENG Jiwei. Research on observation data analysis and correction algorithm of AWS temperature and humidity sensort[D]. Nanjing: Nanjing University of Information Science and Technology, 2013.

[10]陈哲涵, 杜福洲. 飞机数字化装配测量场构建关键技术研究[J]. 航空制造技术, 2012(22): 77-80.

CHEN Zhehan, DU Fuzhou. Research on key measurement field building technology for aircraft digital assembly[J]. Aeronautical Manufacturing Technology, 2012(22): 77-80.

[11]冯子明. 飞机数字化装配技术[M]. 北京:航空工业出版社,2015.

FENG Ziming. Aircraft digital assembly technology[M]. Beijing:Aviation Industry Press, 2015.