飞机结构件多工位柔性夹具设计*

(南昌航空大学飞行器工程学院,南昌 330063)

工艺装备的柔性化,一直是航空工业需要解决的难题,柔性工装系统不仅能够降低工装制造成本,而且还可以缩短工装准备时间,同时能大幅度提高生产率。务俊杰等[1]介绍了飞机柔性工装国外现状、分类及特点,并针对某型柔性夹具在型号产品研制中的应用进行了分析与研究。甄瑞等[2]设计了柔性夹具系统的机械结构,研制了柔性夹具的控制系统,实现了飞机蒙皮加工的定位夹紧。李纪磊等[3]针对飞机薄壁件的铣削加工设计了一套真空柔性夹具,介绍了真空柔性夹具的结构和工作原理。Zhou等[4]提出了一种基于特征的夹具设计方法,能够综合描述设计知识与飞机结构零件的几何信息。Li等[5]针对飞机结构件的铣削加工,介绍了一种新的固定方法和灵活的夹具,自动响应工件在加工过程中的变形。

气动柔性夹具集成机械、电气、气动和控制等技术,实现工件的快速定位、装夹以及加工过程对零件压紧件的随行功能[6]。针对飞机长梁数控加工,采用PLC实现工件自动快速装夹控制,实现一种多工位柔性自动夹具。

飞机结构件不仅是构成飞机机体骨架的重要零件,而且还是构成气动外形的重要部件,其品种比较繁多、材料不同、功能重要,为了减轻其重量,在进行等强度设计上,往往形成各种复杂的型腔和筋,机械加工难度大、效率低[7]。其中,梁类零件是飞机上非常重要的受力件与结构件,平面种类多,结构复杂,加工精度要求高。由于特殊的零件结构及所满足的功能要求等原因,导致其装夹困难、加工难度大、工序分散、装夹次数多。特别是长梁类零件,所需配套夹具较多,且夹具柔性化与自动化程度低。

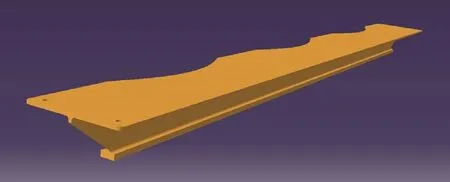

梁类零件主要通过数控铣削加工各类平面,针对飞机长梁类零件外平面的数控铣削工序设计了柔性多工位夹具系统。飞机长梁零件如图1所示。

1 夹具结构方案

1.1 气动增力机构

图1 飞机长梁零件Fig.1 Aircraft girder part

为了克服气动装置夹紧力不足的缺点,一般会在夹紧机构中设置增力机构来保证所需的夹紧力。吴冬敏等[8]介绍了单缸双活塞的铰杆增力机构、铰杆与杠杆增力机构的夹紧装置。沈铭等[9]利用气动肌肉的工作原理和特点,设计了一种由气动肌肉驱动的增力式夹具。郭瑞洁等[10]设计了一种基于铰杆与杠杆串联增力机构的内夹持气动机械手,分析了其工作原理和性能特点,同时采用了二级增力机构。在夹紧机构中设置增力机构来保证所需的夹紧力,克服了气压传动系统因压力较低而导致夹持力不足的缺点。

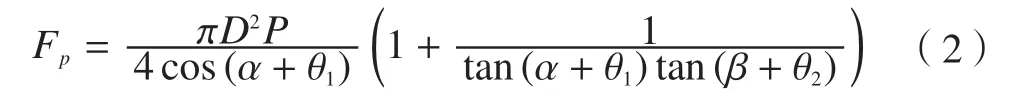

二次正交气动增力机构主要由气缸、铰杆、压板和导轨组成。当气缸处于图中所示工作状态时,气压缸后端进入压缩空气,推动活塞向前运动,气缸推杆分别与铰杆1、2的压力角β减小,气缸将推力分别传递给铰杆1、2,完成第一次放大;铰杆1分别与铰杆3、5的压力角α减小,铰杆2分别与铰杆4、6的压力角α减小,铰杆 1、2 将推力分别传递给铰杆 3、4、5、6,完成第二次放大,铰杆5、6将推力传递给压板,变为夹持工件的作用力F。

当气缸前端进入压缩空气时,气缸推杆将带动铰杆1、2向后移动,气缸推杆分别与铰杆1、2的压力角β增大,铰杆1分别与铰杆3、5的压力角α增大,铰杆2分别与铰杆4、6的压力角α增大,铰杆5、6带动压板沿导轨方向向后移动,夹持机构松开工件。二次正交气动增力机构如图2所示。

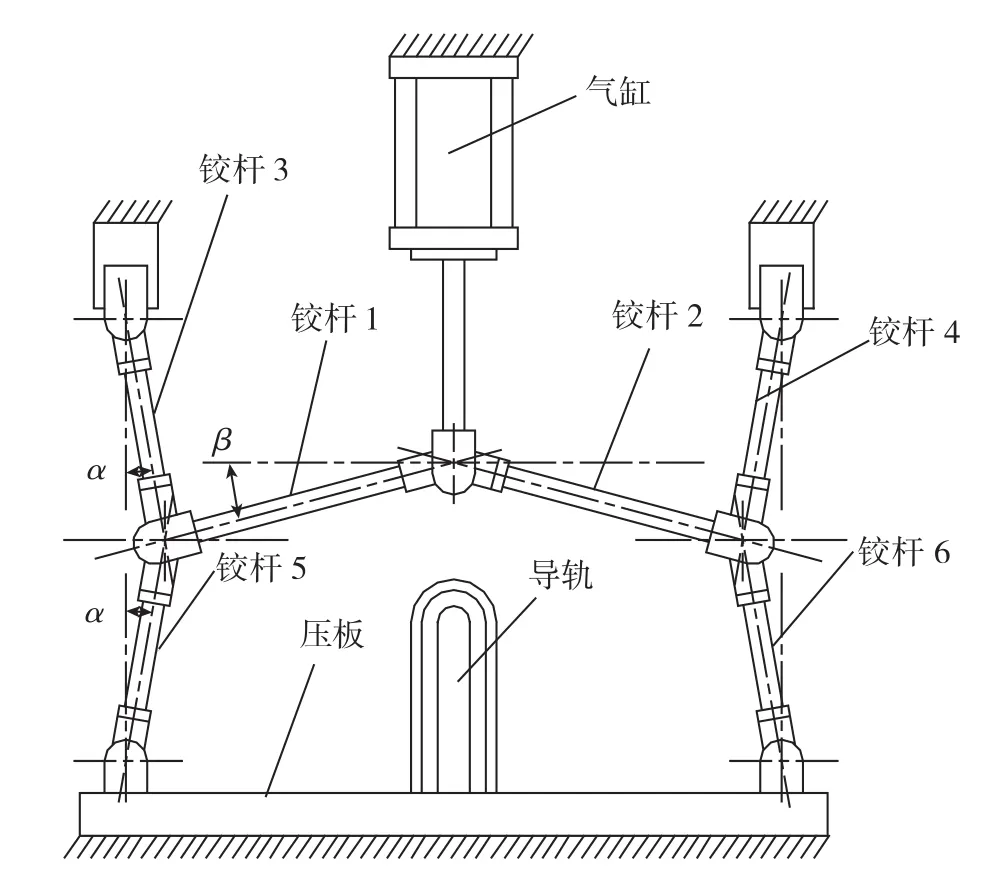

不考虑连杆铰接的摩擦时,两连杆作用到压板上的总力Ft的计算公式为:

式中,D为气缸内径; P为压缩空气的工作压力。

考虑连杆铰接的摩擦时,两连杆实际作用到压板上的总力Fp的计算公式为:

式中,θ1为与铰支座和与压板相连的杆两处铰接的当量摩擦角;θ2为与气缸相连的杆两处铰接的当量摩擦角。

图2 气动增力机构Fig.2 Pneumatic boosting mechanism

式中:d为相应铰接处铰链轴的直径;L为连杆两端铰接孔的中心距;f为铰链副的摩擦因数。

式中各角的值越小,增力效果越明显。例如,机构处于夹持状态时,取α=β=7°,f=0.1, d=10mm,L=200mm,可计算得该增力机构把气缸实际输出力扩大约75倍,这一数据充分说明在夹紧机构中设置此增力机构,能够解决气动传动系统压力不足的问题。

1.2 夹具结构

为了克服工件装夹困难、加工难度大、工序分散和所需配套夹具多等缺点,夹具系统一般都能实现多工位加工,从而减少工装时间和降低加工成本。喻步贤等[11]为提高工件加工精度和加工效率,充分运用卧式加工中心特点,设计了一套多工位镗铣专用夹具。周永良等[12]介绍了一种多工位转台自旋转夹具的夹紧、松开控制装置,该结构装置巧妙简化了传统的配气环装置。余冠洲等[13]带双斜面压板的多工位专用夹具,且能够快速夹紧,满足了批量加工的要求,大大提高了生产效率。

工件属于较大梁类零件,平面种类多,定位精度要求高,定位复杂。以工件底面和两侧面作为定位基准,底面采用支撑板定位,端面与侧面采用挡板定位,从而避免工件在铣床铣削过程中受力过大发生变形,影响工件质量。

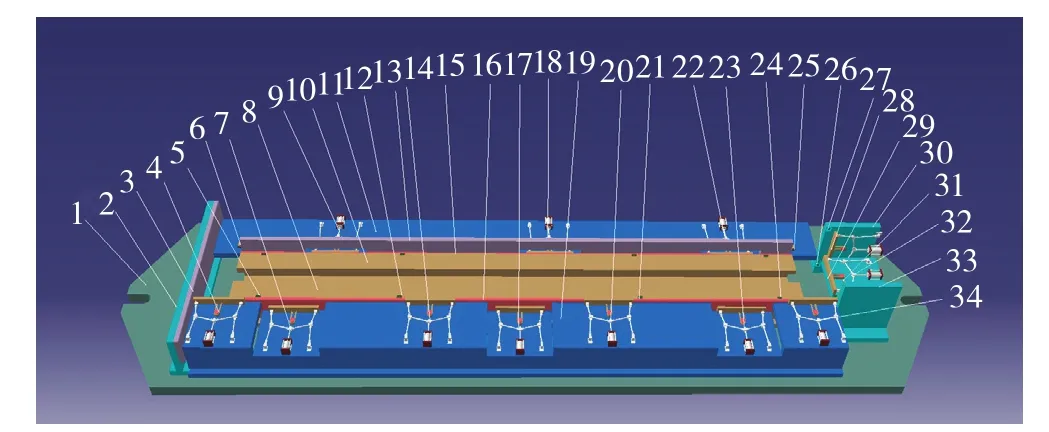

采用气动增力机构在工件侧面夹紧,加工面完全敞开,夹具元件不干涉刀具,气动增力机构高效、快速。在夹紧过程中,能够沿导轨精确滑动,提高了工件的夹持稳定性,从而保证工件在加工过程中不会松动和错位,防止了工件变形。加工人员可根据具体情况,灵活变换工件工位,从而实现一套夹具多工位加工,避免了加工过程中更换多套夹具。针对尺寸差距较大的飞机大梁类零件,只需要合理调整气动增力机构、挡板、气动增力机构底座、支撑板和传感器的具体位置,便可快速、准确实现工件定位与夹紧,从而提高夹具的柔性化与自动化程度。夹具机构如图3所示。

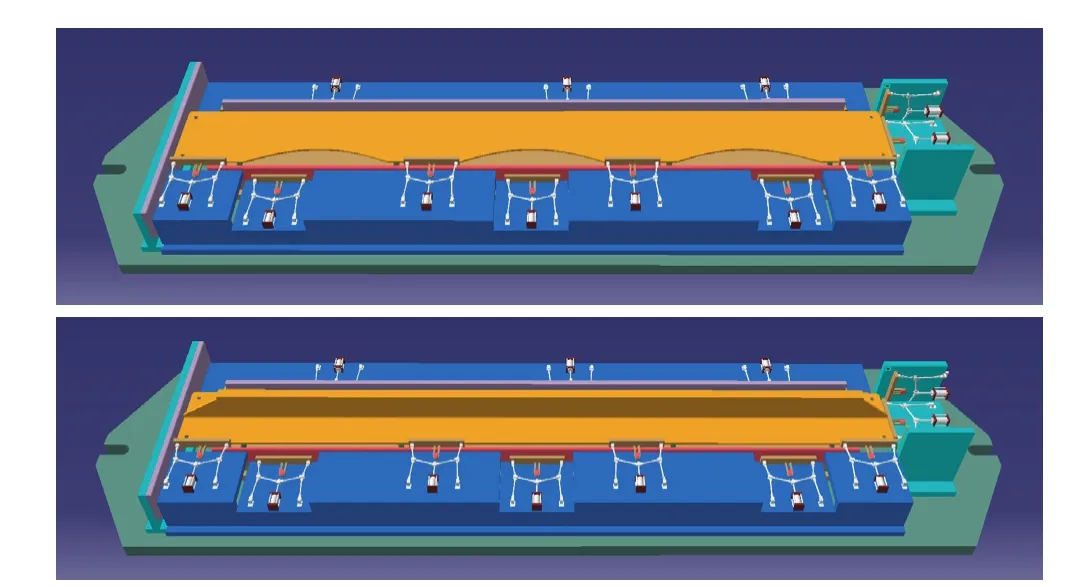

工件位于工位1与工位3时,底面采用支撑板8、10定位,端面采用挡板3定位,侧面采用挡板13定位,工件实现完全定位;当系统通过传感器检测到工件完全定位时,上部气动增力机构动作并夹紧工件,夹具工位示意图依次为a工位1、b工位3如图4所示。

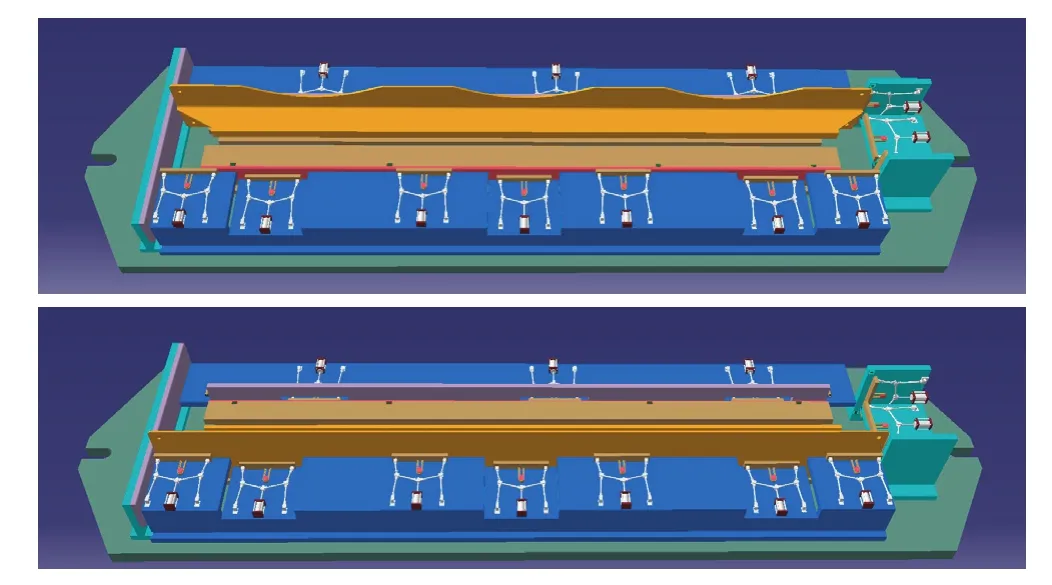

工件位于工位2时,底面采用支撑板10定位,端面采用挡板13定位,侧面采用挡板15定位,工件实现完全定位;当系统通过传感器检测到工件完全定位时,底部气动增力机构7、17、23动作并夹紧工件。工件位于工位4时,底面采用支撑板8定位,端面采用挡板13定位,侧面采用挡板16定位,工件实现完全定位;当系统通过传感器检测到工件完全定位时,底部气动增力机构9、18、22动作并夹紧工件。另外,工位2与工位4可以同时装夹工件,夹具工位示意图依次为c工位2、d工位4,如图5所示。

1.3 夹具气动系统

图3 夹具结构示意图Fig.3 Fixture structure diagram

图4 夹具工位1和3Fig.4 Fixture station 1 and 3

图5 夹具工位2和4Fig.5 Fixture station 2 and 4

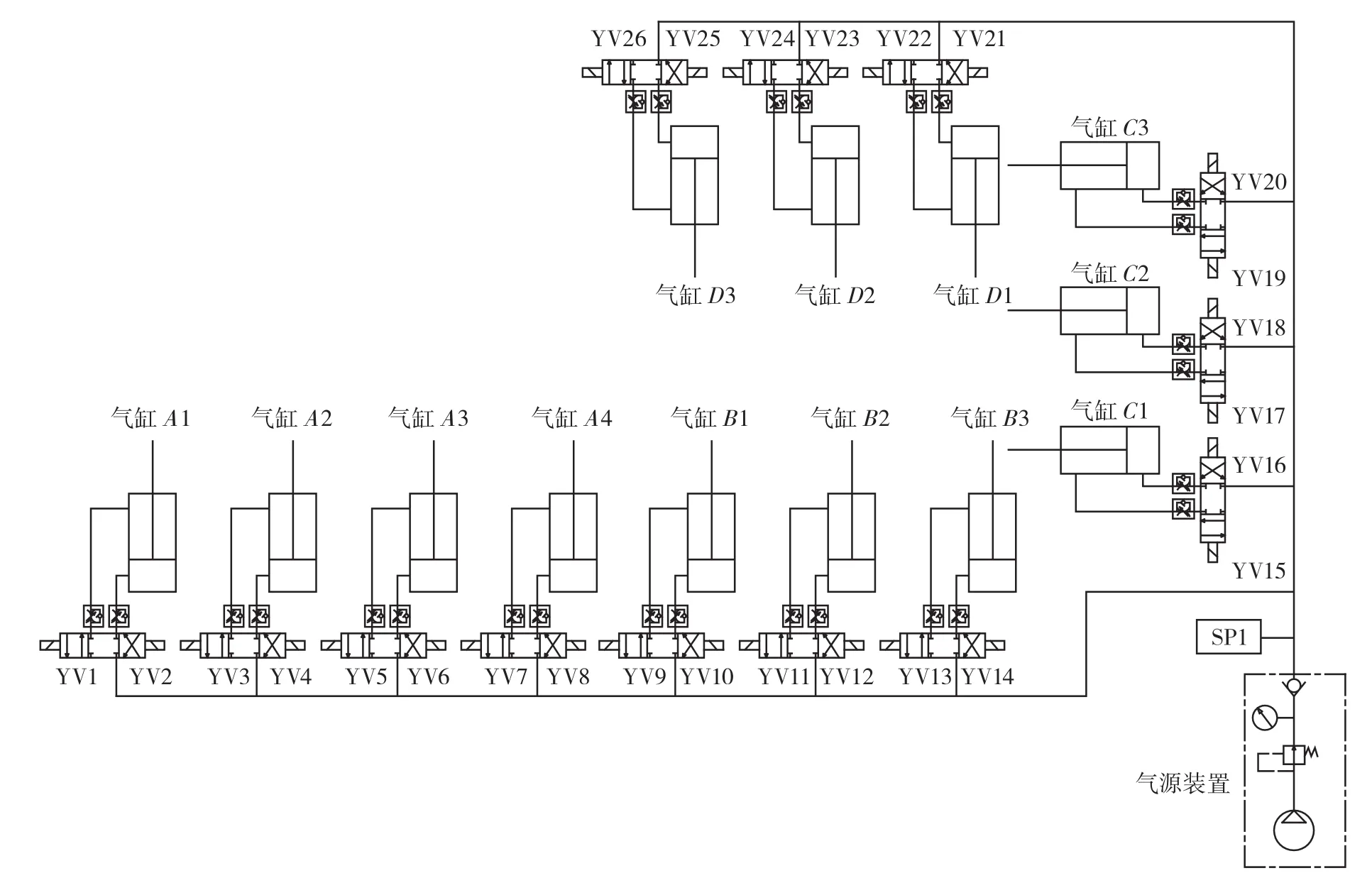

气动系统以空气为工作介质,来源方便,用后可以直接排放入大气而不污染环境,其结构简单、轻便、安装维护方便,具有动作迅速、反应快、适应性好、成本低、安全可靠等特点。根据气动夹紧机构的顺序动作要求,设计了一种由气缸驱动和传感器检测的气动控制回路。夹具气动系统主要由气泵、压力传感器、压力表、减压阀、气缸、电磁阀和单向节流阀等组成,系统通过气源装置为气缸提供压缩空气,电磁阀用来控制气缸伸缩,单向节流阀用来调节气缸伸缩速度,并通过压力传感器实时检测气体压力大小,从而精确控制夹紧力大小,避免工件变形。夹具气动原理如图6所示。

2 控制系统

2.1 控制要求

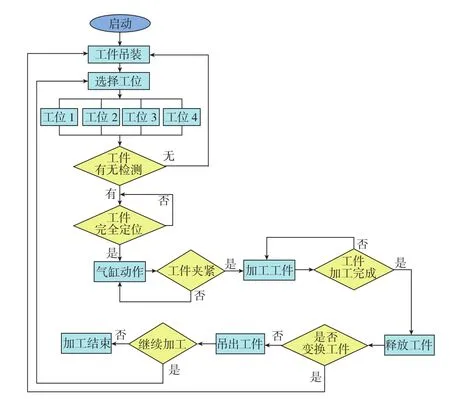

夹具工作过程主要包括:工件吊装、选择工位、工件完全定位、工件夹紧、加工工件、释放工件与变换工位等多个工序。系统流程如图7所示。

(1)首先机床主轴寻找对刀点,机床与夹具建立坐标关系。

(2)然后进行系统检测及其他准备工作,检测气缸、气泵和气动回路等是否正常,以保证整个系统正常工作。

(3)通过吊装装置将待加工工件吊装到夹具工作台上,选择工件工位,系统检测到工件存在,并完成定位。

(4)工件定位完成以后,气动增力机构动作,并沿导轨方向夹紧工件,数控机床调出工件加工工艺程序,进行工件加工。

(5)工件在当前工位加工完成之后,气缸动作,并完全释放工件,工件可由当前工位转至其他工位,继续加工。

(6)工件完全加工完成之后,可通过吊装装置吊出已加工工件,进入下一次加工准备或加工结束。

2.2 I/O分配及接线图

图6 夹具气动原理图Fig.6 Fixture pneumatic schematic

图7 系统流程图Fig.7 System flow chart

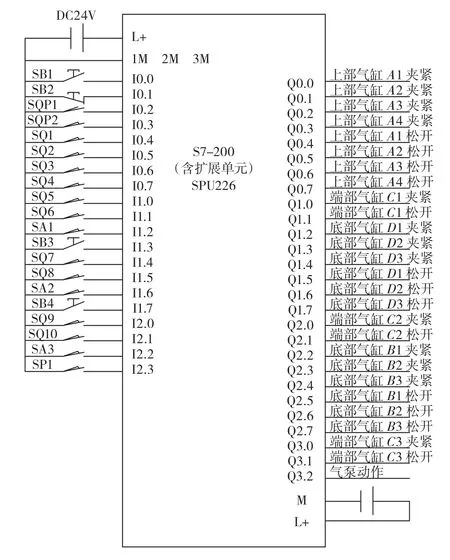

S7-200系列PLC带有输入与输出单元,不仅能够进行单机运行,而且能够扩展其他模块运行,结构较简单、体积较小、较丰富指令集,可以完成多种控制功能。根据夹具的控制要求,确定控制系统I/O口分配表,如表1所示。根据PLC控制系统I/O地址分配表,确定系统接线图,如图8所示。

2.3 控制程序

根据系统的控制要求,在STEP7软件中编制PLC梯形图,并通过PLC成功调试。(1)系统启动,Network1-Network2、Network8、Network13,通过吊装装置将待加工工件吊装到夹具工作台上,并选择工件工位。(2)定位夹紧,Network3-Network5、Network9-Network10、Network14-Network15,系统通过光电开关检测到待加工工件存在,并通过限位开关进行工件定位。工件完全定位后,系统延迟3s,驱动气缸动作,气动增力机构沿导轨方向夹紧工件,数控机床调出工件加工工艺程序,进行工件加工。(3)工位更换,Network6-Network7、Network11-Network12、Network16-Network17,工件加工完成之后,驱动气缸动作,气动增力机构完全释放工件,工件可由当前工位转至其他工位,继续加工。

表1 PLC控制系统I/O分配表

(4)卸载复位,工件完全加工完成之后,可通过吊装装置吊出已加工工件,进入下一次加工准备或加工结束。

3 结论

(1)分析了飞机结构件的结构特点和工艺要求,主要研究了飞机长梁类零件的结构特点和加工要求。

(2)针对飞机长梁类零件的数控铣削加工,提出一种柔性、快速、多工位夹具方案。详细论述了柔性系统的机构组成、工作原理及PLC控制系统。

图8 控制系统接线图Fig.8 Wiring diagram of control system

(3)采用支撑板与挡板定位,气动增力机构夹紧,利用PLC控制器,实现传感器感知、工件自动定位与夹紧,并编制了相应控制程序及调试成功。

(4)该柔性多工位自动夹具具有一定的柔性,可以灵活变换工位,工件夹持稳定性得到很大改善,并且能够有效减少夹具组装时间和工件装夹时间,降低了劳动强度,提高了生产率,提升了工件的加工质量,并为飞机结构件柔性多工位夹具系统在数控加工中的应用提供参考。

[1]务俊杰,李薇. 柔性装夹系统应用研究 [J].航空制造技术,2009(24): 53-57.

WU Junjie, LI Wei. Application research of flexible clamp system[J].Aeronautical Manufacturing Technology, 2009(24): 53-57.

[2]甄瑞,周亮,高栋. 飞机蒙皮加工柔性夹具系统的研制 [J].机械制造, 2009, 47(11): 68-70.

ZHEN Rui, ZHOU Liang, GAO Dong. Research on flexible fixture system for processing aircraft skin[J]. Machinery, 2009, 47(11): 68-70.

[3]李纪磊, 雷炜炜, 王卫英. 适用于薄壁件加工的真空柔性夹具设计[J].机械工程与自动化, 2016(4): 133-135.

LI Jilei, LEI Weiwei, WANG Weiying. Design of vacuum flexible fixture for processing thin-walled parts[J]. Mechanical Engineering &Automation, 2016(4): 133-135.

[4]ZHOU Y, LI Y, WANG W. A feature-based fixture design methodology for the manufacturing of aircraft structural parts[J]. Robotics and Computer-Integrated Manufacturing, 2011, 27(6): 986-993.

[5]LI Y, LIU C, HAO X, et al. Responsive fixture design using dynamic product inspection and monitoring technologies for the precision machining of large-scale aerospace parts[J]. CIRP Annals-Manufacturing Technology, 2015, 64(1): 173-176.

[6]吴灿云,王新乡,胡国清,等. 飞机柔性夹具的应用与研究[J].机械设计与制造, 2010(8): 227-229.

WU Canyun,WANG Xinxiang,HU Guoqing,et al. The application and research of the aircraft flexible fixture[J]. Machinery Design &Manufacture, 2010(8): 227-229.

[7]王细洋. 飞机结构件机械加工柔性夹具系统 [J].航空制造技术, 2012(17): 45-49.

WANG Xiyang. Flexible machining fixture system of aircraft structural part[J]. Aeronautical Manufacturing Technology, 2012(17): 45-49.

[8]吴冬敏,沈铭,钟康民. 基于单缸双活塞和机械增力机构的夹紧装置 [J]. 制造技术与机床, 2014(6): 36-38.

WU Dongmin,SHEN Ming,ZHONG Kangmin. Clamping device based on double piston in single cylinder and mechanical force amplifier [J].Manufacturing Technology & Machine Tool, 2014(6): 36-38.

[9]沈铭,芮延年. 气动肌肉连杆增力式夹具的设计 [J].制造技术与机床, 2005(4): 59-60.

SHEN Ming,RUI Yannian. Design of strength magnifying clamp used pneumatic muscle and poles[J]. Manufacturing Technology & Machine Tool, 2005(4): 59-60.

[10]郭瑞洁,钟康民. 基于铰杆-杠杆串联增力机构的内夹持气动机械手 [J].液压与气动, 2009(1): 55-56.

GUO Ruijie,ZHONG Kangmin. A kind of pneumatic manipulator based on toggle in series with lever force -amplifier[J]. Chinese Hydraulics& Pneumatics, 2009(1): 55-56.

[11]喻步贤,钟毅,朱守干. 分动箱壳数控铣削工艺及多工位夹具设计与应用 [J].组合机床与自动化加工技术, 2015(10): 134-137.

YU Buxian,ZHONG Yi,ZHU Shougan. Design and application of the transfer case shell CNC milling process and progressive fixture [J]. Modular Machine Tool & Automatic Manufacturing Technique, 2015(10): 134-137.

[12]周永良,刘桂芝. 一种多工位自旋转夹具控制装置 [J].机械制造与自动化, 2010, 40(4): 66-67.

ZHOU Yongliang,LIU Guizhi. Multi-station rotational clamp control unit[J]. Machine Building & Automation, 2010, 40(4): 66-67.

[13]余冠洲,余蔚荔. 带有双斜面压板的快速夹紧多工位专用夹具设计 [J].制造技术与机床, 2012(7): 155-157.

YU Guanzhou,YU Weili. Design of multi-position special fixture with double slope plate used in quick clamping[J]. Manufacturing Technology &Machine Tool, 2012(7): 155-157.