狭窄翻边蒙皮复合材料热压罐成型技术研究

(航空工业昌河飞机工业(集团)有限责任公司,景德镇 333000)

碳纤维复合材料是以碳纤维为增强材料、树脂为基体的复合材料,具有比强度和比刚度高、质轻、服役性能好、隔音效果好等优点,广泛运用于各制造领域,已迅速发展成为继铝、钢、钛之后的第4大航空航天结构材料,在航空领域备受青睐,并正在大比重地应用在飞机整体制造中[1-4]。国外大型客机的大部分机体结构上使用复合材料结构件,与铝合金薄板结构相比,机体重量下降约24%,其重量相对于金属结构来说,优势也表现突出,与金属结构相比,机体减重效益达到20%~25%,直接提高了飞机的载重量、航程和舒适性。复合材料在大型民用飞机中的发展,其用量已经从1980年整机质量的4%上升到目前的50%,并广泛应用于主承力结构和复杂曲面结构。以波音787和空客A350飞机为例,分析波音和空客公司复合材料的应用情况,发现复合材料不仅减轻了飞机的结构质量,提高了飞机结构的使用寿命,降低了飞机的维护费用,而且可以增加舱内压力和空气湿度,提高民用飞机的经济性、舒适性、环保性。复合材料取代金属材料制造结构件已经成为世界民机制造业的主流趋势[5-8]。

1 热压罐成型工艺

1.1 热压罐成型机理

复合材料成型主要有模压成型、RTM成型、注塑成型、纤维缠绕法和热压罐成型。其中热压罐成型工艺是复合材料制件成型的主要方法之一[9]。

热压罐成型工艺过程是将预浸料铺贴在工装上,然后制备真空袋,制备真空袋的顺序为在零件上依次放上隔离膜、透气毡,用腻子条将真空袋密封在工装上,置于热压罐中,加温加压固化,脱模,最终使预浸料坯件固化成型为满足设计要求的复合材料零件。该方法广泛用于航空航天领域,特别是大型民用飞机主承力件、次承力件的成型。目前,复合材料热压罐成型工艺是生产航空航天高质量先进树脂基复合材料制件的主要方法。影响热压罐成型复合材料工艺的物理和化学过程主要有:(1)树脂的流动,主要保证制件中的纤维被充分浸润和各层预浸料准确到位;(2)预浸料的压实,主要是保证施加一定的压力来去除树脂基体中可能存在的空隙,使复合材料中的纤维体积含量达到最大;(3)热传递,合理的热传递过程以保证树脂机体的充分固化;热压罐固化过程中,零件固化主要靠工装升温来传递热量。所以合理选取工装的结构形式和材料对于零件的固化有一定的影响[10-12]。

1.2 复杂构件成型

复合材料热压罐成型工艺对于复杂外形零件具有一定的局限性,零件外形不仅要靠工装精度,还需要考虑零件高温固化成型及降温冷却过程中,由于树脂固化的化学反应产生的应力释放带来的变形。工装的热膨胀系数与复合材料的热膨胀系数不一致,导致在升温过程和降温过程中也会使零件产生程度不一的变形。脱模后,零件会存在一定程度的变形,自由状态下其外形与理论外形不匹配,存在一定的差异,贴模时,会有间隙,需施加一定的压力才能贴模,这种变形是不可逆的,而产生这种变形的原因为脱模后复合材料零件应力释放的结果。特别是针对复杂外形零件来说,应力释放所带来的热变形会给零件装配带来很大的不便[13]。目前,纤维增强复合材料的应用大多限于对称铺层的结构件,对于薄壁复杂结构外形零件和双曲率零件结构来说,由于零件结构复杂,属于非对称结构件,无法通过经验和可靠的手段来分析零件脱模后的应力释放所带来的变形,在零件应用前,需要借助计算机辅助工程建立模拟模型来预测零件变形[14]。目前,复杂外形零件在成型过程中采用衬膜传压技术成型,衬膜即为橡胶软模,能够根据零件外形在固化过程中随意变形以贴合零件轮廓,广泛应用于复合材料热压罐成型工艺中。但是复合材料零件制造过程中,橡胶软模的厚度、刚度一直是通过工艺试验来确定的,且橡胶软膜重复使用次数偏低,无法满足零件批产要求,使用的成本较高,目前并没有模拟软件对橡胶软膜传压分析技术进行分析,无法形成完整的工艺过程。另外,橡胶软膜结构刚度设计的指导方法并未发掘,因此在实际零件制造过程中,利用橡胶软模成型还存在一定的局限性[15]。

本文研究对象为复杂带R外形零件,根据零件结构特点,结合实际经验,采用辅助芯模成型。通过辅助芯模成型,能有效减少对接缝处出现阶差,满足零件二次胶接和装配要求。

2 狭窄翻边蒙皮成型方案研究

2.1 零件及工装分析

影响复合材料结构件变形原因主要有3类:成型工装与零件本体材料的热膨胀系数不一致导致零件变形;化学收缩导致变形;模具和零件相互作用导致零件最终变形。减小变形的主要方法有:(1)优化固化工艺参数(如升降温速率、保温时间等);(2)通过合理选取成型工装材料来改善复合材料零件的变形。成型工装型面选材有复合材料与金属材料两类。零件成型工装与零件本体材料一致能有效地改善零件脱模后带来的变形,但复合材料工装在零件制造过程中受到脱模剂涂覆的影响较大,容易造成型面撕裂,使用寿命较短。金属材料有20#钢、45#钢和硬铝,其热膨胀系数与预浸料相差较大,而INVAR钢热膨胀系数与碳纤维复合材料相近,使用寿命长,因此本零件成型模工装材料选取INVAR钢。

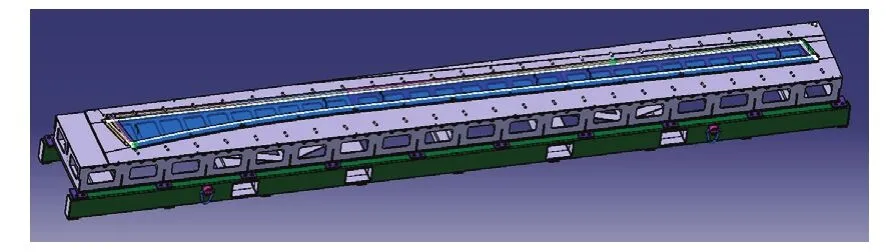

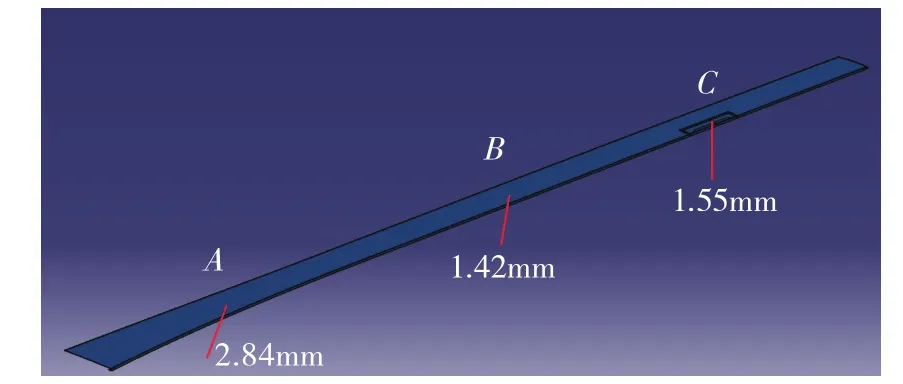

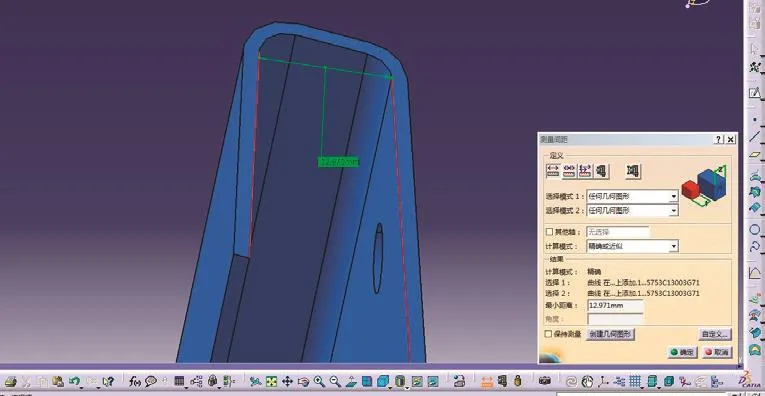

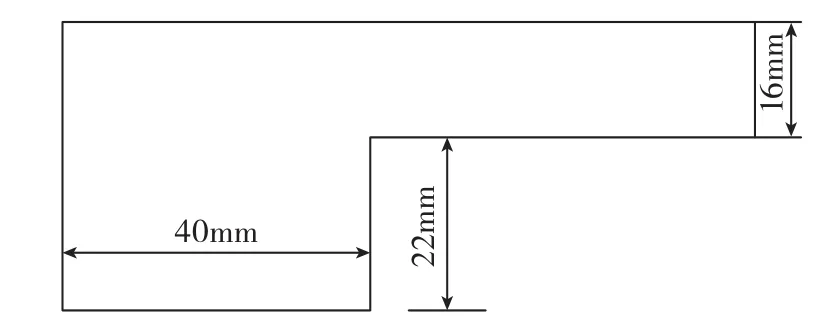

本文中翻边蒙皮长7m,翻边蒙皮零件及工装外形、工装结构形式、零件的厚区和薄区如图1、图2所示。零件翻边细节如图3所示。翻边处挡块分6块,挡块尺寸如图4所示,挡块厚12mm。

2.2 辅助芯模零件成型工艺方案

图1 零件成型模工装外形示意图Fig.1 Diagram of male tool

图2 蒙皮外形示意图Fig.2 Diagram of skin

图3 翻边细节Fig.3 Detail of flanging skin

图4 挡块示意图Fig.4 Detail of tool

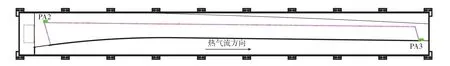

根据零件结构,完成复合材料工装热分布测试,测试结果如图5所示。领先热电偶PA2 布置在零件余量区的拐角,非翻边区,铺层的最后两层(近真空袋侧)之间;滞后热电偶PA3 布置在零件余量区的拐角,非翻边区,铺层的最后两层(近真空袋侧)之间。根据热分布测试结果完成零件超前偶滞后偶的布置,监控固化过程中零件固化情况。

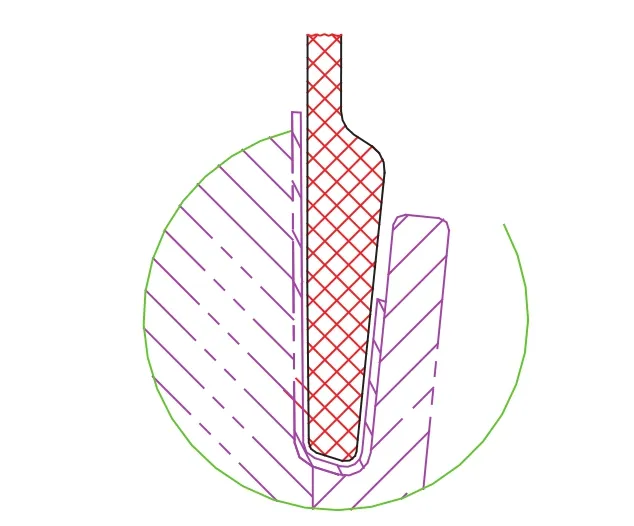

根据零件结构分析结果,挡块处即翻边R角区域,翻边区域采用分块挡块定位,与蜂窝和泡沫需进行二次胶接,有装配要求。利用零件翻边及带R角外形,制造出贴合零件翻边R角的辅助芯模成型工装,辅助芯模材料为环氧木模,成本较低,可根据零件外形制造。在零件铺贴、预压实过程中,具有可重复操作性,利用辅助芯模,铺贴出零件翻边外形及R角轮廓外形。铺贴过程中按照预浸料示宗纱方向梳理,按照零件铺层的顺序,由中间往两边进行铺贴,两端由操作人员拉住,将背衬纸撕下,从中间往两边擀实,边铺边擀。铺层铺贴后,用尼龙擀板按照示宗纱的方向擀实。利用辅助芯模预压实,必须将辅助芯模完全与成型工装贴合,防止翻边过程中,R角架桥。在固化过程中,将辅助芯模卸掉,进罐固化。重复使用辅助芯模,完成狭窄翻边蒙皮复合材料零件成型。辅助芯模如图6所示。

2.3 升温速率方案优化

图5 工装热分布测试结果Fig.5 Result of thermal distribution

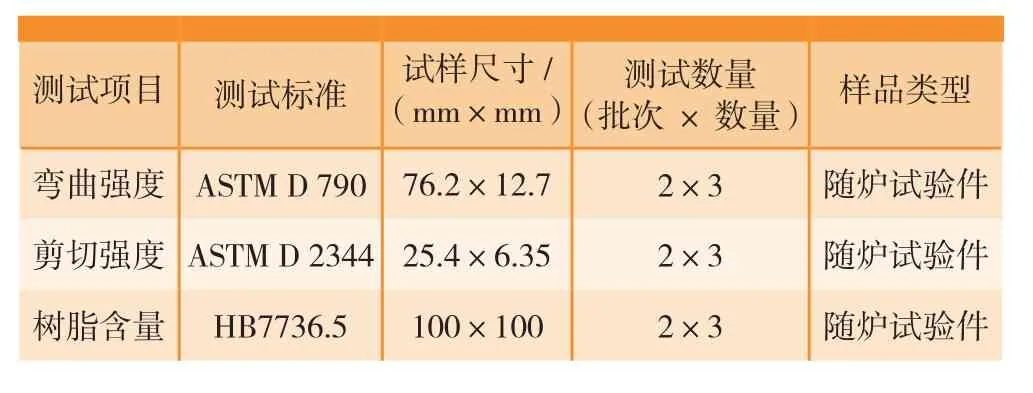

工装热分布测试结果表明:零件进入保温平台,超前偶热电偶与滞后热电偶温度差为60℃。温差较大,因此在固化时需在保温前将温差进行补偿,可通过调整升温速率满足要求,且合理选取升温速率有利于减少零件的孔隙,提高零件成型质量。本文主要针对升温速率进行研究,探索升温速率对蒙皮零件的力学性能和质量的影响。其中固化压力为0.5MPa,固化温度为180℃,保温时间为(120±30)min,降温速率为 0.5~2.2℃ /min。固化压力一直保持至固化结束,零件降温至60℃以下卸除压力,主要方案见表1。零件固化时,需制备随炉试验件,对零件的随炉试验件进行力学性能测试,具体测试项目和要求见表2。

3 零件成型结果分析

3.1 零件力学性能分析

图6 辅助芯模示意图Fig.6 Aid tool for layup

表1 不同升温速率选取 ℃·min-1

表2 力学性能测试项目

本零件为环氧碳纤维预浸料,含胶量较低,约37%,在固化过程中需在材料黏度较低的情况下,使树脂充分流动,以确保增强材料完全浸透并有效将多余的树脂挤入吸胶材料中,然而这个温度也是树脂最容易形成孔隙的温度,此时,加压对树脂非常重要。在固化过程中,升高温度有利于孔隙生长,为了促使孔隙消除,必须保证预浸料上有足够的压力。本文选取固化压力为0.5MPa。

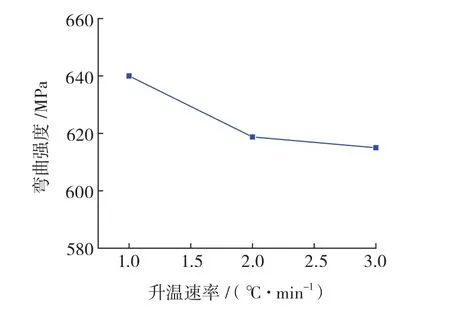

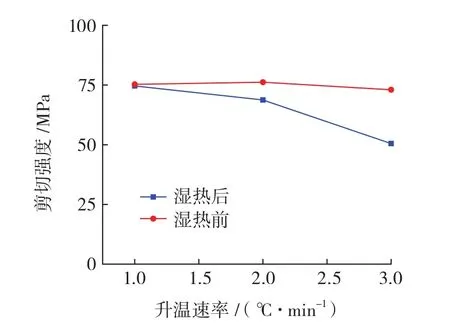

根据表1中的方案进行试验,结果表明:升温速率0.5~1.5℃/min至玻璃化转变温度Tg前,Tg后升温速率为1.5~2.2℃/min的测试试样,弯曲强度为640MPa,如图7所示,其剪切强度均较高,湿热后的剪切强度最高为68.75MPa,如图8所示。零件的力学性能与零件固化过程相关,固化过程中树脂流动性、玻璃转变温度(Tg)与升降温速率有直接关系。升温速率提高,零件加热温度升高的越快,树脂熔化时的体积越大,导致零件在固化过程中,树脂中的空气随温度升高生长,最终破裂,形成孔隙。这会直接影响零件的力学性能。因此在Tg为温度零界点,在温度到达Tg前,应使树脂充分流动,升温速率不宜太高,以免升温速率太快导致树脂熔化体积增大。在温度Tg后,树脂由玻璃态转变为高弹态,升温速率会影响树脂的挥发分,升温速率太低,树脂的挥发分含量太高。挥发分含量高,会导致固化后零件表面起泡,从而降低零件的力学性能,因此应提高升温速率。

图7 不同升温速率的弯曲强度Fig.7 Bending strength of different heating rates

图8 不同升温速率的剪切强度Fig.8 Shear strength of different heating rates

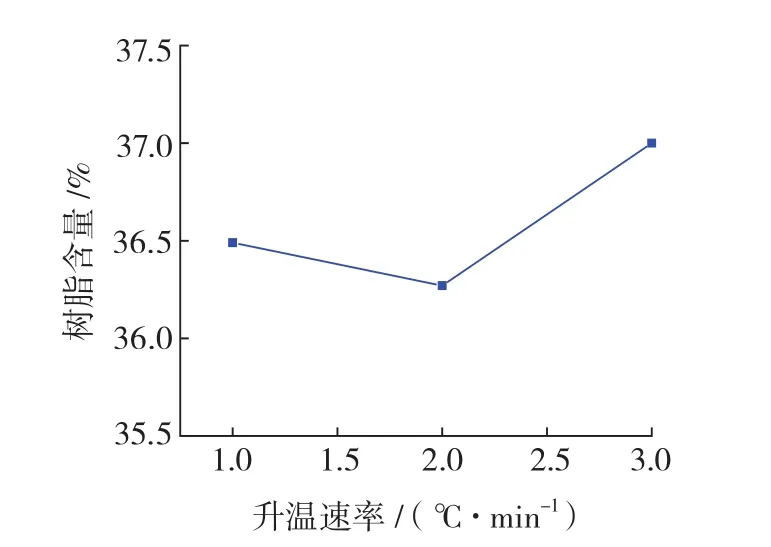

图9结果表明3种升温速率树脂含量差异不太明显,升温速率0.5~1.5℃/min至玻璃化转变温度Tg前,Tg后升温速率为1.5~2.2℃/min的树脂含量为36.49%,0.5~3℃/min的树脂含量为 36.27%,0.5~1.0℃/min的树脂含量为37%。0.5~1.0℃/min的速率,温度升高较慢,同比之下,相当于加压较晚,排胶量减少,树脂含量略高,其挥发分为通过抽真空进行导气,在零件内部形成气泡,最后形成孔隙,因此,力学强度较低。因此升温速率0.5~1.5℃/min至玻璃化转变温度Tg前,Tg后升温速率为1.5~2.2℃/min为最优。

3.2 零件孔隙率结果分析

固化过程中复合材料的孔隙发展是受多种因素共同作用的,固化过程中零件缺胶、固化过程导气材料和导气方式是导致孔隙率的主要原因。本文所选材料的树脂含量为37%,较低,且属于高流动性的改性环氧树脂基体,对升温速率较敏感。零件固化过程中温度升高影响该树脂基体的黏度,进而影响铺层浸润效果,影响零件孔隙率。因此,需考虑在树脂玻璃化转变(Tg)临界点的升温速率,合理地选取升温速率,最终改善零件孔隙率。

根据热分布结果表明:超前偶与滞后偶在进入保温平台前温差最大为60℃,根据零件力学性能分析,结果表明选取0.5~1.5℃/min的升温速率,能减少零件超前热电偶和滞后热电偶的温差,选取与碳纤维热膨胀系数相近的INVAR钢能够让树脂更加均匀流淌和浸润,浸润至铺层之间,满足零件孔隙率的要求,成型后零件的孔隙率<1.5%,超声A扫描显示<10db。

3.3 成型零件外形分析

影响翻边蒙皮外形变形主要是模具和零件相互作用导致零件最终变形,本文选用INVAR钢成型工装能减少固化过程中工装的热容带来残余应力释放导致的外形变形,保证R角外形和轮廓度满足要求,如图10所示。利用辅助芯模技术能够有效降低工装挡块翻边处带来的阶差,让零件在固化过中更加均匀地传递压力,脱模后零件内表面质量为2级表面,R角厚度公差满足±10%以内。

图9 不同升温速率的树脂含量Fig.9 Resin content of different heating rates

图10 零件外形局部成型图Fig.10 Detail of cured part

4 结论

(1)橡胶软膜技术有利于复杂外形复合材料零件成型,但因其结构和刚度无法重复利用,工艺成本较高,无法满足零件批产要求。利用辅助芯模成型翻边蒙皮,制袋预抽,有助于翻边R角成型,提高狭窄翻边蒙皮质量,满足零件批产要求。

(2)对于狭窄细长零件,合理选取升温速率有助于对零件温度超前区与滞后区进行温差补偿,能有效地提高复合材料制件质量。

(3)最佳的升温速率为在玻璃化转变温度Tg前保持0.5~1.5℃/min,在玻璃化转变温度Tg至保温前选取升温速率为1.5~2.2℃/min至保温。

[1]蔡文峰,周惠群,于凤丽.树脂基碳纤维复合材料成型工艺现状及发展方向[J].航空制造技术, 2008(10): 54-57.

CAI Wenfeng, ZHOU Huiqun, YU Fengli. Current status and development trend of epoxy resin carbon fiber reinforced composites forming process[J]. Aeronautical Manufacturing Technology, 2008(10): 54-57.

[2]张晓虎,孟宇,张炜. 碳纤维增强复合材料技术发展现状及趋势[J]. 纤维复合材料, 2004, 30(1): 50-58.

ZHANG Xiaohu, MENG Yu, ZHANG Wei. Development and tendency of carbon fiber reinforced composite materials[J]. Fiber Composite, 2004,30(1): 50-58.

[3]沈真, 陈普会. 航空复合材料技术发展的回顾和展望[C]//第十一届全国复合材料学会会议论文集. 合肥, 2000.

SHEN Zhen, CHEN Puhui. Retrospect and prospect of development of aviation composite materials[C]// The 11th National Conference Papers of Composite. Hefei, 2000.

[4]孟季茹,赵磊,梁国正.先进复合材料低成本制造技术的研究进展[J].航空工程与维修, 2001(5): 15-17.

MENG Jiru, ZHAO Lei, LIANG Guozheng. The progress of advanced composites low cost manufacturing technology[J]. Aviation Engineering and Maintenance, 2001(5): 15-17.

[5]马立敏,张嘉振,岳广全.复合材料在新一代大型民用飞机中的应用[J].复合材料学报, 2015, 32(2): 317-322.

MA Limin, ZHANG Jiazhen, YUE Guangquan. Application of composite materials in the new generation of large civil aircraft[J]. Acta Materiae Compositae Sinica, 2015, 32(2): 317-322.

[6]汪萍.复合材料在大型民用飞机中的应用[J].民用飞机设计与研究, 2008(3) :11-15.

WANG Ping. Application of composite materials in the large civil aircraft[J]. Civil Aircraft Design & Research, 2008(3): 11-15.

[7]李映红,赵智姝.复合材料在飞机结构上的广泛应用[J]. 装备制造技术, 2011(4): 138-140.

LI Yinghong, ZHAO Zhishu. Application of composite materials in aircraft construction[J]. Equipment Manufacturing Technology, 2011(4):138-140.

[8]陈文.民机用新材料[J]. 航空维修与工程, 2007(3): 49-50.

CHEN Wen. New materials’application of civil aircraft [J]. Aviation Maintenance & Engineering, 2007(3): 49-50.

[9]李桂东.复合材料构件热压罐成形工装设计关键技术研究[D].南京:南京航空航天大学, 2010.

LI Guidong. Research on key technologies for tool design of composite components undergoing autoclave processing[D]. Nanjing: Nanjing University of Aeronautics & Astronautics,2010.

[10]李德尚.飞机复材零件热压罐成型复材工装设计技术[D].南京:南京航空航天大学, 2010.

LI Deshang. Research on composite tool design of aircraft composite components undergoing autoclave processing[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2010.

[11]王噮. 热压罐工艺仿真技术[J].航空制造技术, 2011(20):105-108.

WANG Yuan. Simulation technology of autoclave process[J].Aeronautical Manufacturing Technology, 2011(20): 105-108.

[12]傅承阳.飞机复合材料制件热压罐成型温度场模拟与改善方法[D].南京:南京航空航天大学, 2013.

FU Chengyang. The temperature filed simulation and improvement method of aircraft composite parts in autoclave process[D]. Nanjing: Nanjing University of Aeronautics & Astronautic, 2013.

[13]程凯.复杂复合材料圆筒结构固化变形问题分析[D].哈尔滨:哈尔滨工业大学, 2010.

CHENG Kai. Curing deformation analysis of complex composite cylinder structure[D]. Harbin: Harbin Institute of Technology, 2010.

[14]戴福洪,张博明,杜善义.复合材料非对称正交薄层板的固化变形[J].复合材料学报, 2006, 23(4): 164-169.

DAI Fuhong, ZHANG Boming, DU Shanyi. Cure shape of cross-ply thin unsymmetric composite laminates[J]. Acta Materiae Compositae Sinica,2006, 23(4): 164-169.

[15]张宁.复合材料整体化结构成型软模对压力传递的影响方式[D].哈尔滨:哈尔滨工业大学, 2008.

ZHANG Ning. Effect of flexible die on transmission of pressure to composite integrated structure[D]. Harbin: Harbin Institute of Technology,2008.