飞机用高强度铝合金腐蚀疲劳研究进展*

(海军航空工程学院青岛校区,青岛 266041)

高强度铝合金具有比重小、强度高、耐蚀性好、加工及焊接性能优良等诸多优点而被广泛应用于飞机结构[1-3]。在服役期间,飞机结构会不断经受恶劣自然环境和交变载荷的考验,对其服役性能提出了严苛要求[4-5]。腐蚀疲劳失效是高强度铝合金结构的一种常见失效形式,因其无预兆性、强破坏性、高危害性等特点而备受业界关注[6],毕竟结构安全关乎到生命安全和国防安全。数年来,国内外相关领域学者致力于高强度铝合金结构腐蚀疲劳的研究工作,为该类结构在腐蚀疲劳方面的试验开展,机理探索和工程应用夯实了基础。

1 飞机用高强度铝合金简介

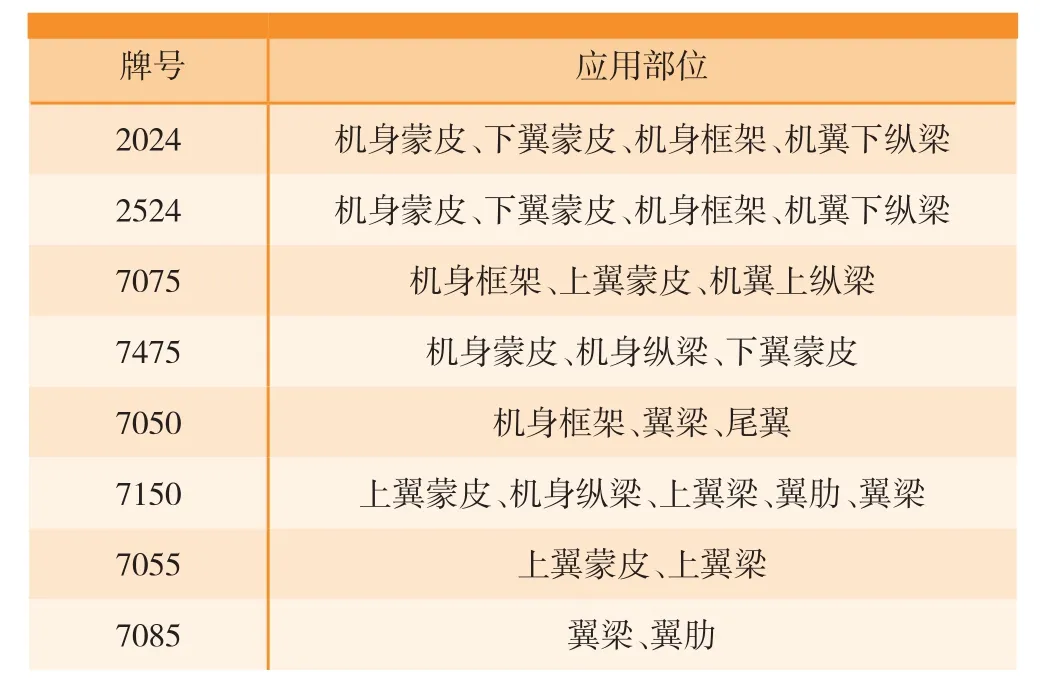

自氧化铝于1808年在实验室电解还原得到原铝,并在1884年首次作为建筑材料应用于美国华盛顿纪念碑尖顶至今,原铝加入各种元素制成的铝合金已成为工业应用中最为广泛的一类有色金属结构材料[7]。其中的高强度铝合金因轻质高强等优点,更是成为飞机轻量化的首选材料,在航空工业中占据不可或缺的重要地位。表1给出了典型高强度铝合金在飞机上的应用情况[2]。

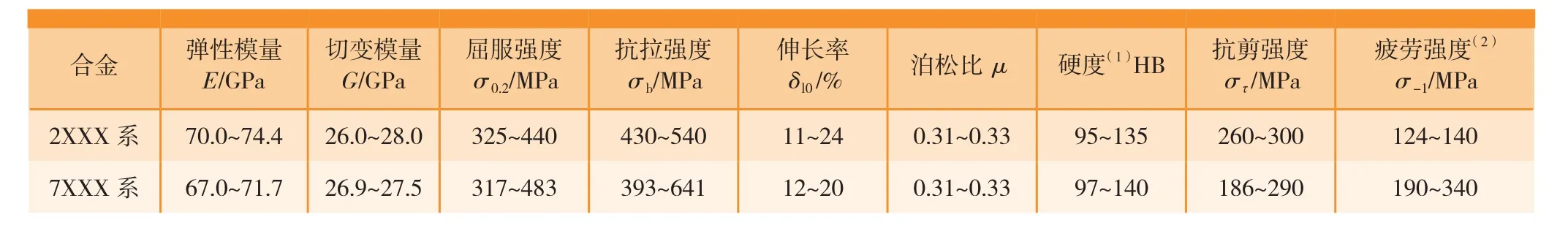

高强度铝合金是在高品质原铝中添加适量稀土元素制得的,目的在于强化原铝组织改善原铝性能,使其能够满足使用需求[8]。自1906年Wilm发现Al-Cu-Mg系(2XXX系)合金的时效硬化现象以来,业界对于高强度铝合金开展了细致的研发工作。Al-Cu-Mg系合金是发展最早的一种热处理强化型合金,目前较为成熟,已先后定型过数十个牌号;随着航空工业的发展,Al-Zn-Mg-Cu系(7XXX系)高强高韧铝合金在Al-Cu-Mg系合金的基础上得以研发,业已广泛应用于飞机中高强度结构处,进一步丰富了航空用材[3,9]。飞机常用高强度铝合金在室温下的机械性能见表2[1-2,9]。

表1 典型高强度铝合金在飞机上的应用

2XXX系和7XXX系高强度铝合金目前仍是航空工业中应用量最大和应用范围最广的合金,其性能的提高主要基于对合金成分、组织与性能之间关系的不断探索和深入发展;关键在于合金的纯化以及组织的细化、均匀化和亚稳化;实现途径有调整主要合金化元素的含量及比值(典型牌号中主合金元素比见表3[8-9])、减少杂质含量、采用先进熔体净化和变质处理技术、使用先进热处理及加工工艺等;本质即是为满足设计目的和使用要求,有针对性地改善微观组织结构和宏观力学性能。航空工业发展到一定阶段,便会对高强度铝合金结构的服役性能提出更高要求。一代材料一代飞机,纵观高强度铝合金的发展历史不难看出,其与航空工业的进步是一脉相承、紧密相连的,二者既相互促进又相互制约[3]。直至目前,业界依旧专注于高强度铝合金的性能改善和新品研发,在高强度铝合金的使用中发现问题、解决问题,逐步提高合金品质,为世界航空工业的前进打下了坚实基础。

2 飞机服役环境及结构损伤分析

众所周知,任何飞机都是在一定的环境条件下服役的[10]。服役环境向来是飞机结构寿命的重要影响因素。只有掌握结构服役环境特点及因此造成的损伤,方能对其寿命进行准确评估。飞机的服役环境包括腐蚀环境和载荷环境[11]。飞机结构的损伤扩展、材质退化和功能降低就是在与服役环境的对抗中逐步积累并发展的,且最终结果始终是导致结构的失效。相较民机,军机尤其是海军飞机所经历的服役环境十分苛刻,环境损伤诱发的结构失效故障频发,严重影响到战机性能。本文以海军飞机服役环境为例展开讨论。

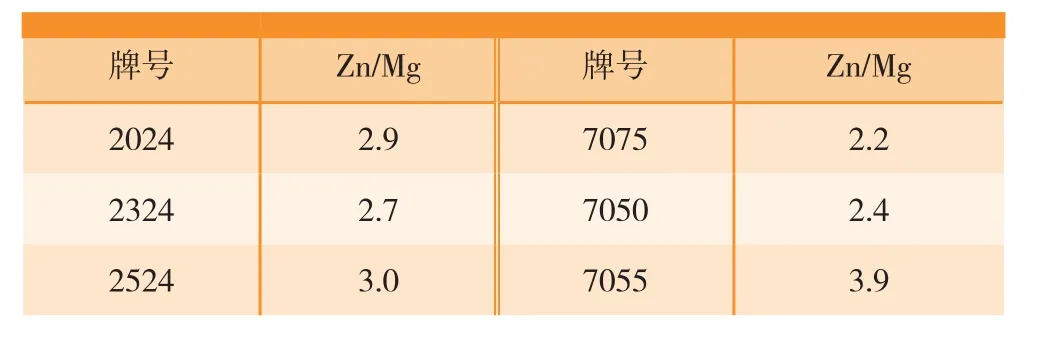

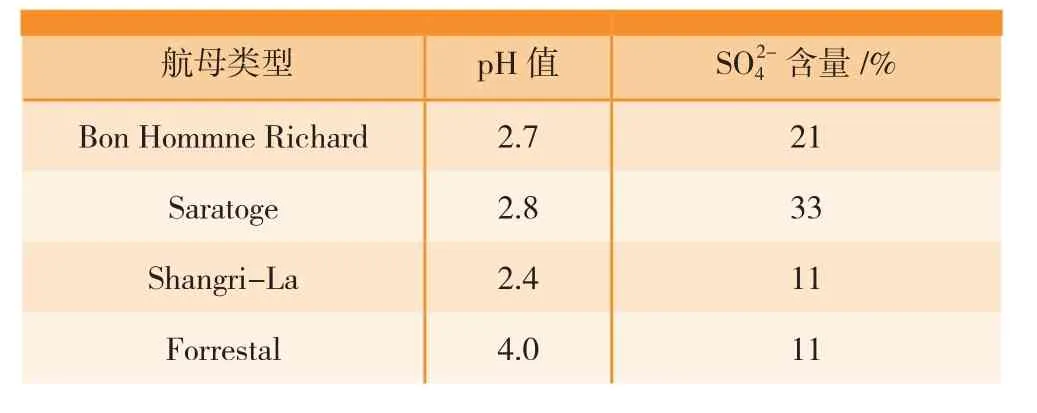

腐蚀环境是指通过化学或电化学作用使材料性能退化甚至遭到破坏的一种或多种环境因素[12]。海军飞机在服役期间所经历的腐蚀环境涉及自然环境和诱发环境。其中,自然环境即为“高温高湿高盐”特性突出的海洋环境,全年日均湿度在87%以上,盐雾含量更是高达 0.3694mg/(100cm2·d),超过内陆地区近 100 倍[13];诱发环境由装备、设备等运转时散发的热量和排放的废气形成,表4给出美国不同航母舰载机表面因燃料废气沉积溶解导致的pH值和SO42-含量统计值[14],可见舰载飞机蒙皮表面液膜的pH值总是呈酸性。根据近期我国海军飞机腐蚀情况普查结果可知,在上述恶劣环境中服役的各种机型均已暴露出不同程度的腐蚀损伤。图1为海军某型飞机结构的腐蚀损伤实例,可见漆面的鼓泡粉化和螺钉连接处的锈蚀十分严重。腐蚀已经成为影响飞机结构服役性能及其寿命的关键因素。

表2 室温下飞机常用高强度铝合金的机械性能

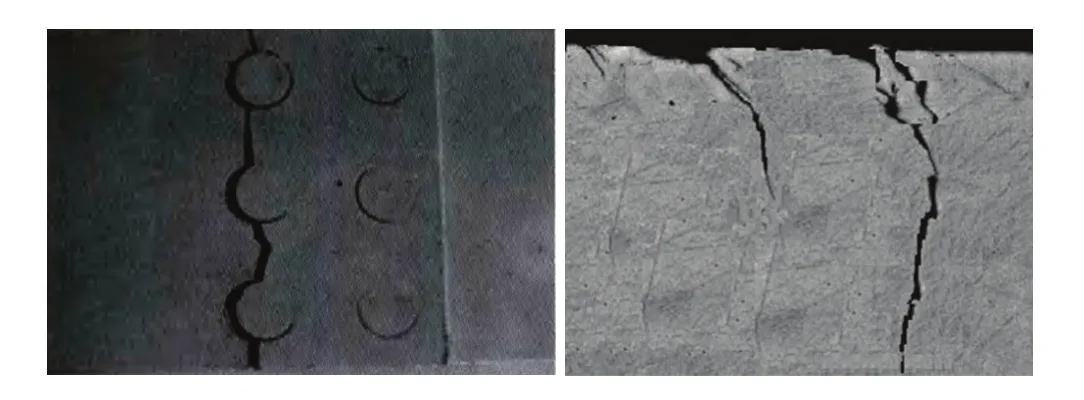

载荷环境指结构经历的使其产生应力、应变且大小、方向随时间做周期性或不规则改变的载荷外力因素[15]。疲劳总是与材料科学密不可分,飞机结构的疲劳问题更是航空领域研究的重中之重。飞机结构疲劳从飞机发展初期就已出现,莱特兄弟曾经就因螺旋桨轴疲劳裂纹而将首次有动力飞行推迟至1903年12月17日。若不是出现此问题,也许飞机发明纪念日将会是另外一天[16]。海军飞机经历的疲劳载荷的来源一般包括起降和飞行中的地面滑行载荷、突风载荷、机动载荷和着陆撞击载荷等;舰载飞机在舰基停放时还要遭受舰船装设备(如发动机、发电机、螺旋桨、舰炮等)运转以及海风和海浪扰动诱发的机械振动[14,17]。在每次飞行和停放过程中,这些载荷水平均各不相同,经年累月势必会对海军飞机结构造成损伤甚至使其发生无预兆断裂(图2)。可见,疲劳亦是消耗飞机结构寿命的主要原因[18],分析疲劳载荷环境对结构寿命的影响,既是进行结构设计的基本依据,也是保证结构安全的重要基础。

表3 典型牌号中主合金元素质量比

表4 美军航母舰载机表面pH值和SO42-含量统计

图1 海军飞机结构腐蚀损伤示例Fig.1 Examples of corrosion damage of naval aircraft

在飞机服役期间,腐蚀环境与交变载荷对于机身结构单独作用的情况其实并不多见。二者往往同时出现、相互耦合、相互促进,加速结构损伤以及性能退化进程,最终将导致结构的腐蚀疲劳失效。譬如,在服役时受到腐蚀介质和交变载荷协同作用的高强度铝合金结构,外部应力往往会导致腐蚀电池平衡电位的偏移,使腐蚀电流密度增大,加速腐蚀介质作用下的电化学腐蚀进程;而铝合金表面的电化学反应反过来又会引起附加的位错流,可对铝合金产生增塑作用,使得结构局部应力应变增大[6]。可见,飞机结构的腐蚀疲劳损伤并非是腐蚀损伤和疲劳损伤的简单叠加。两者共同作用使得结构的环境敏感断裂错综复杂,能够显著降低结构寿命。根据文献[19]提供的数字、前期现役海军飞机腐蚀普查结果以及老旧飞机拆解后的统计数据可知,在飞机结构中有半数以上的破坏形式都与腐蚀或腐蚀疲劳相关;而且,从现有的相关研究成果来看,高强度铝合金对由环境引起的断裂是极为敏感的,如存在于大气中的少量水蒸气即可严重地降低几种铝合金的疲劳寿命,已观察到其在空气中的疲劳寿命仅是在真空中或干燥空气中(相对湿度小于1%)的1/10[20-22]。综上可知,腐蚀疲劳在高强度铝合金结构中有着巨大的普遍性和危险性,这成为长期以来困扰航空工业领域的难题。尽管该问题早已受到业界的普遍关注,成为飞机结构耐久性与完整性设计的重要内容,但至今仍有许多相关课题尚未得到很好的解决。

图2 海军飞机结构疲劳损伤示例Fig.2 Examples of fatigue damage of naval aircraft

3 高强度铝合金腐蚀疲劳试验研究

腐蚀疲劳问题由Haigh于1917年率先提出,后来Evans对工程实践中的大量腐蚀疲劳现象进行深入调查研究并提出了若干重要问题。腐蚀疲劳研究的序幕由此拉开。截至目前,国内外学者已就铝合金(包括2XXX、5XXX、6XXX、7XXX等4个系列、20余种)在不同服役环境下的典型腐蚀疲劳问题开展了广泛的试验研究,积累了许多宝贵的试验数据及试验经验[23]。

3.1 试验影响因素

材料的腐蚀疲劳行为强烈依赖于腐蚀介质、交变载荷、材料学以及冶金学等不同参数之间的相互影响[22,24],这点现已得到公认。考虑到实验室腐蚀疲劳试验的主要目的在于再现服役环境相关参量对结构腐蚀疲劳行为的影响,以为结构腐蚀疲劳机理的探索提供现实依据,故在此就腐蚀环境和交变载荷两方面的主要影响因素展开讨论。

(1)介质成分与浓度。

海军飞机的服役环境主要为海洋环境。在实验室试验中,常采用质量分数为3%~3.5%的NaCl溶液加以模拟。该环境中富含的氯离子对钝化膜的破坏作用强烈,而铝合金的耐蚀性又主要取决于其钝化膜的完好程度及破裂后的自我修复能力[25],故氯离子因可以导致铝合金表面钝态不稳定而成为加速结构腐蚀疲劳失效的罪魁祸首。文献[26]较为全面地研究了不同环境介质对于LC4-CS铝合金抗疲劳和裂纹扩展行为的影响,得到影响的轻重程度依次为:室温空气、潮湿空气(>90%RH)、3.5% NaCl盐雾 +SO2、3.5% NaCl盐雾、3.5%NaCl盐水,这与文献[27]对LC4-CS和LY12-CZ两种铝合金的相关试验结果吻合;而文献[22,28]亦给出了高强度铝合金在4种不同介质中疲劳强度的排列顺序:干燥空气>潮湿空气>蒸馏水>海水。可见,环境介质的参与确实会显著降低高强度铝合金的疲劳寿命。

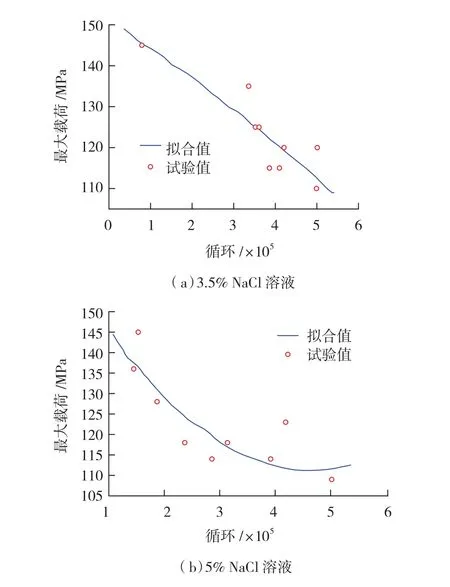

一般来说,介质浓度首先是通过改变高强度铝合金的腐蚀进程来影响该类结构的腐蚀疲劳行为的。即,氯离子、氧气等介质的浓度越大,腐蚀发生越早,发展也越快,结构的腐蚀疲劳寿命也就越短。文献[29]对A7N01S-T5中高强度铝合金焊接接头在3.5%及5%中性NaCl溶液中的腐蚀疲劳S-N曲线开展了试验测量,结果如图3所示,在50万次条件下,前者的疲劳极限为110MPa,后者的则为105MPa,这说明介质浓度的增加会导致该型铝合金疲劳极限的降低;文献[30]以7075-T651铝合金为对象开展研究时得到相似的变化规律。值得注意的是,腐蚀疲劳寿命随介质浓度发生变化并不是无限度的,即当介质浓度增加直到超过某一定值之后,腐蚀疲劳寿命的变化率就很小甚至可以忽略了。

图3 不同介质浓度下A7N01S-T5平滑接头腐蚀疲劳S-N曲线Fig.3 Corrosion fatigue S-N curves of A7N01S-T5 smooth joints under different medium concentrations

(2)介质pH值。

当高强度铝合金发生腐蚀疲劳时,其裂纹尖端部位会因腐蚀过程中的闭塞酸化作用而使pH值始终保持在某一定值附近。此间若介质pH值在特定范围内变化,则对铝合金腐蚀疲劳影响不大[20]。研究表明:当高强度铝合金在3.5%的中性NaCl溶液中发生腐蚀疲劳开裂时,其裂尖的pH值可维持在4左右;当介质pH值过大或过小时,裂尖的pH值将难以保持,疲劳寿命亦会受到影响[19-20,31]。黄小光等[32]试验测得LY12-CZ铝合金在不同pH值人工海水中的腐蚀疲劳裂纹扩展速率曲线,可知pH值的相应变化对于腐蚀疲劳有影响显著;张波等[33]在对LY12-CZ铝合金铆接件开展腐蚀疲劳失效行为研究时同样发现,降低介质pH值、提高温度、增加预浸泡时间均会缩短该型铝合金铆接件的腐蚀疲劳寿命。一般解释为,在中性介质中,阳极溶解对疲劳裂纹的加速扩展起主导作用;而随着介质酸性的增大,这种主导逐渐被析氢反应代替,酸性介质中的氢离子与新生金属的裂尖发生氢置换反应导致裂尖材料氢脆,从而大幅提高腐蚀疲劳裂纹扩展速率。

(3)环境温度。

环境温度对于材料的腐蚀疲劳行为有显著影响,这点现已达成共识。温度不仅可以通过改变粒子活性来改变材料表面腐蚀反应速率及腐蚀介质与裂尖之间的物质传输率,甚至可以改变材料本身的脆化性质。研究表明[34-35],高强度铝合金腐蚀疲劳裂纹扩展速率随温度升高而增大,故提高试验温度会降低其腐蚀疲劳寿命。

(4)极化电位。

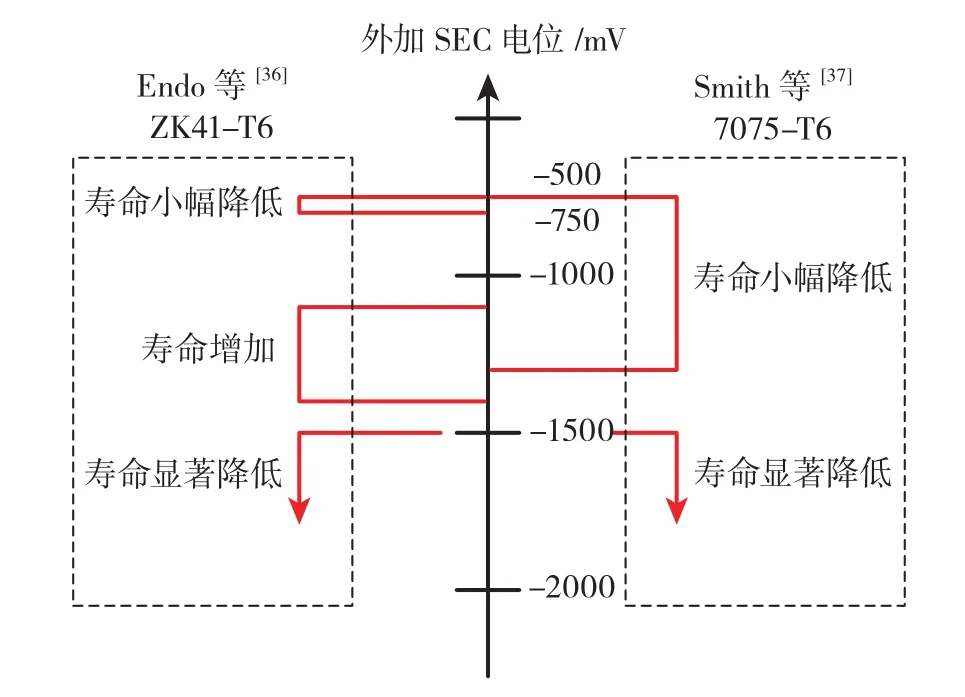

施加极化电位对于高强度铝合金的腐蚀疲劳寿命具有重要影响,业界就此开展了相关试验。国外的Endo等[36]和Smith等[37]分别研究了阴极极化对ZK41-T6、7075-T6两种同系铝合金在海水介质中腐蚀疲劳寿命的影响,得到如图4所示的不同结果;Stoltz等[38]与Ricker等[39]分别对7075-T6铝合金在盐水中的腐蚀疲劳裂纹扩展行为进行试验,前者发现其扩展速率仅在阴极极化时才会加快,后者则得出阴极极化和阳极极化均会加速其裂纹扩展速率的结论。国内关于极化电位对于高强度铝合金腐蚀疲劳寿命影响的报道较少。鲁自界等[40]对LY12-CZ铝合金在3.5%NaCl溶液(pH=6)中施加极化电位后的裂纹扩展速率进行测量,发现与自腐蚀条件相比,阳极极化和小的阴极极化均使裂纹扩展加速,而大的阴极极化则产生阴极保护,使其裂纹扩展速率低于自腐蚀条件时的裂纹扩展速率;常红等[41]在相同试验条件下开展研究后得出,一定范围内的阴极电位会抑制阳极反应,明显提高LY12-CZ腐蚀疲劳寿命,但当阴极极化电位达到一定值时(-1400mV以上),阴极腐蚀发生,腐蚀疲劳寿命则会显著降低。可以看出,就极化电位对于高强度铝合金腐蚀疲劳敏感性的影响而言,上述结论虽有相似之处,但更多的是相互矛盾,以至目前业界尚未有一般性准则得出。

图4 极化电位对腐蚀疲劳影响的试验结果对比Fig.4 Comparison of experimental results of the effect of polarization potential on corrosion fatigue

(5)应力波形。

从现有相关研究来看,应力波形对于高强度铝合金腐蚀疲劳的影响主要考虑了极值和频率两个方面。在循环应力的高载荷部分延长停留时间是有害的,尤其是对应力腐蚀敏感的系统,因为一旦满足临界应力条件,应力腐蚀便会参与到腐蚀疲劳中加速结构失效[42]。至于频率,因其决定腐蚀介质与裂尖材料的持续作用时间,故普遍观点认为,应力频率越低,裂纹扩展速率越大,腐蚀疲劳强度也就越低[43]。尽管如此,仍有研究表明,应力频率对于高强度铝合金腐蚀疲劳寿命的影响并不显著,上述变化规律并不适用于所有体系[44]。关于应力频率和腐蚀环境对于腐蚀疲劳的共同作用,尚需要更为深入的研究。

(6)平均应力。

研究表明,不管是对空气中的疲劳问题还是腐蚀环境下的疲劳问题,叠加在交变应力之上的平均拉应力均会增大裂纹尖端的应力强度水平,在每次循环时加剧结构破坏,使得高强度铝合金的腐蚀疲劳寿命降低,而平均压应力则可使其腐蚀疲劳寿命得以提高[22]。

3.2 环境模拟技术

一般环境下飞机结构的疲劳试验及寿命评估技术已相对完善,而采用何种试验方法方能准确再现飞机在沿海地区服役时所经历的腐蚀疲劳环境的作用,成为结构腐蚀疲劳失效机理探索及剩余寿命评估的关键问题。目前的实验室腐蚀疲劳环境模拟有以下4种方法:

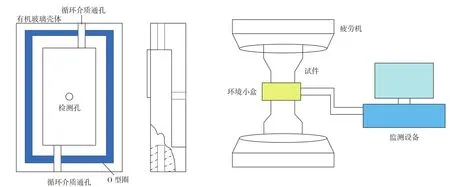

图5 腐蚀疲劳交互作用典型试验装置Fig.5 Typical test device for interaction of corrosion and fatigue

(1)腐蚀疲劳,即使结构在腐蚀环境中接受交变载荷作用直至损伤破坏,所得试验数据是力学、化学因素交互协同作用的结果。该类试验中,为建立必要的环境条件,且便于裂纹的状态监测,一般采用图5所示的试验装置。该装置主要包括环境小盒、疲劳试验机及监测设备等3部分,可完成指定载荷谱、应力水平和腐蚀介质下的疲劳耐久性试验。沈海军[24]使用该装置对7475-T761及LY12CZ等两种铝合金开展了“载荷-环境体系”下腐蚀疲劳裂纹萌生与扩展行为的研究并取得理想效果。

(2)腐蚀成核疲劳,即常见的预腐蚀后疲劳,结构的腐蚀损伤会加速疲劳裂纹的形成。这是一种腐蚀和疲劳的相互作用。卞贵学、张有宏等[45-46]据此对LY12CZ铝合金的预腐蚀疲劳寿命开展了研究;刘建中等[47]则照此法研究了含预腐蚀损伤2024铝合金的疲劳断裂行为并基于断裂力学对其寿命进行了预测,效果理想。该试验方法在高强度铝合金腐蚀疲劳试验研究中应用较为广泛且成熟。

(3)疲劳-腐蚀-疲劳的交替(交互)作用,即疲劳后的结构遭受了腐蚀成核疲劳。该方法主要是考虑到海军飞机在海上低空飞行科目较多时结构所经历的状态。陈跃良等[48]将经历“预腐蚀-疲劳”及“疲劳-腐蚀-疲劳”等两类试验的LY12CZ铝合金结构寿命值对比,发现后者中的试验件寿命更长,且随预疲劳寿命的增加而呈降低趋势。这是因为后者中的腐蚀过程可钝化疲劳过程中产生的微裂纹,有修复疲劳微损伤的功能,从而降低局部应力集中,增加了结构疲劳寿命。

(4)腐蚀改变结构载荷状况,即腐蚀损伤导致载荷的传递路径改变或者转移,从而引起结构应力和应变的变化,由此导致疲劳裂纹。该类方法多应用于飞机搭接结构。最为典型的是搭接面腐蚀时,腐蚀产物在搭接处有限的空间内膨胀产生局部应力(即枕垫应力)。该应力会使搭接处产生应变,且随时间不断增大,最终导致裂纹萌生。目前,国内外学者已经基于有限元方法建立了相关模型用于分析枕垫应力对不同连接结构载荷传递的影响,依此研究搭接结构腐蚀疲劳行为并取得了一定进展,但考虑到结构的力学性能千变万化,这样的有限元模型并不具有广泛适用性[49-50]。

迄今为止,尽管业界已开展了诸多高强度铝合金的腐蚀疲劳试验,得到了一些可靠结论,为揭示其腐蚀疲劳失效机理提供了依据,但考虑到高强度铝合金的腐蚀疲劳敏感性,环境参数的细微变化可能会导致其腐蚀疲劳行为的巨变,故在该类材料的腐蚀疲劳试验影响因素方面仍有大量工作和问题亟待完成和解决;至于高强度铝合金腐蚀疲劳环境的模拟,目前多集中在预腐蚀疲劳上,特别是点蚀、剥蚀引起的腐蚀成核疲劳,缺少完整的描述腐蚀与疲劳同时存在及相互影响的理论与知识,不同外界条件下腐蚀和疲劳的交互或交替作用对材料性能的影响规律至今仍无定论。

4 高强度铝合金腐蚀疲劳机理研究

开展材料腐蚀疲劳研究所要解决的最基本问题是探究其腐蚀疲劳裂纹萌生和扩展的原因及过程,高强度铝合金也不例外。对国内外的相关研究进行总结归纳,得到几点关于高强度铝合金腐蚀疲劳机理的结论。

4.1 腐蚀疲劳裂纹萌生机理

在影响腐蚀疲劳裂纹萌生的众多因素中,除力学因素外,以腐蚀环境造成的损伤为最甚。目前关于高强度铝合金腐蚀疲劳机理的描述多以腐蚀知识为基础。

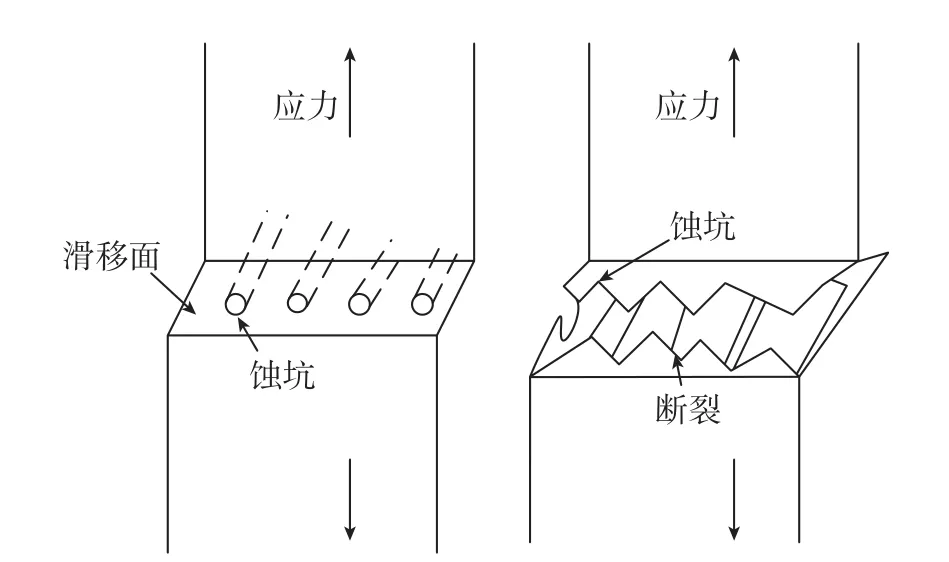

(1)局部腐蚀理论。该理论认为,在循环载荷与腐蚀环境作用下,构件表面易形成腐蚀坑,而在这些腐蚀坑的底部和边缘,会有应力集中效应,使其极易成为疲劳裂纹源。一般认为,表面产生了蚀坑的材料对于腐蚀疲劳是敏感的,但也观察到在表面未有蚀坑时仍有腐蚀疲劳现象出现。这说明该理论具有一定局限性。另有研究表明[47-49],蚀坑对于高周次的疲劳寿命影响很大,而对高应力低周次的腐蚀疲劳影响较小。

(2)形变活化腐蚀理论。该理论认为,在循环载荷作用下,金属内部产生滑移变形,滑移带中的变形区域活化能高于未变形区域,两个区域与腐蚀介质共同构成腐蚀原电池,且变形区域成为阳极,未变形区域成为阴极,阳极会因不断受到腐蚀溶解而形成疲劳裂纹,最终导致腐蚀疲劳失效。该理论目前的应用并不广泛,且多见于解释高强钢结构的腐蚀疲劳问题,在高强度铝合金腐蚀疲劳问题中应用的很少[19-20]。

(3)表面钝化膜破裂理论。该理论认为,循环载荷使金属表面发生滑移,位错运动致金属表面钝化膜破裂,因而滑移台阶处会形成没有钝化膜保护的微小阳极区,在四周大面积有钝化膜覆盖的阴极区作用下,形成“小阳极大阴极”的不利局面,阳极区快速溶解,直到钝化膜重新被修复为止。之后不断重复以上滑移-膜破裂-溶解-成膜的过程,便逐步形成了腐蚀疲劳裂纹。基于该理论,文献[48]研究了LY12-CZ铝合金的腐蚀疲劳行为,认为在腐蚀较轻状况下,腐蚀过程的钝化有着修复疲劳微损伤的功能,可以使疲劳寿命微增。

(4)表面吸附理论。在腐蚀疲劳裂纹萌生寿命的试验中发现一种常见现象,即经过预浸泡的金属,即使表面不产生点蚀,其抗疲劳性能也会下降,且这种抗疲劳性能的下降可以通过某种表面处理得以恢复[47]。文献[50]将这种现象归结成为表面吸附理论。该理论认为,金属与环境接触面位置由于吸附腐蚀介质而使得金属表面能降低,从而改变了金属的机械性能,当其遭受循环应力作用时,表面滑移带和微裂纹很容易产生和扩展,由此导致腐蚀疲劳失效。

4.2 腐蚀疲劳裂纹扩展机制

归纳现有腐蚀疲劳裂纹扩展机理的研究成果发现,其中有部分理论与腐蚀疲劳裂纹萌生机制相近,这是因为材料相应的行为能够降低其应力强度因子,既使材料易于开裂,又使其抗裂纹扩展性能下降。高强度铝合金腐蚀疲劳裂纹扩展机制模型主要可分为形变活化促进阳极溶解模型、氢脆模型和表面能下降模型3种。

(1)形变活化促进阳极溶解模型发展过程如图6所示。裂纹尖端的较大变形(或变形导致铝合金表面氧化膜破裂)会使结构局部活化,氯离子也可在氧化膜缺陷处吸附并穿透氧化膜(可能是取代了氧化膜中的氧原子)使得零电荷点位显著负移,二者共同作用使得铝合金表面形成可在腐蚀过程中优先溶解的活化中心——阳极[51]。因此,早期研究者对于高强度铝腐蚀疲劳裂纹扩展机制的认识倾向于阳极溶解机理。但是对于某些关于铝合金腐蚀疲劳的试验现象及结果,该理论并不能有效支撑,如文献[52]将7475-T6铝合金在0.5% NaCl溶液中预腐蚀24h(控制无点蚀)再在空气中开展疲劳试验后发现,其疲劳裂纹扩展速率会加快,且这种抗疲劳性能的下降可以通过某种表面处理得以恢复。另外,文献[53]在评估7475-T761铝合金在3.5% NaCl溶液里裂纹扩展时的阳极溶解贡献时得出,阳极溶解对疲劳裂纹的扩展速率影响很小。

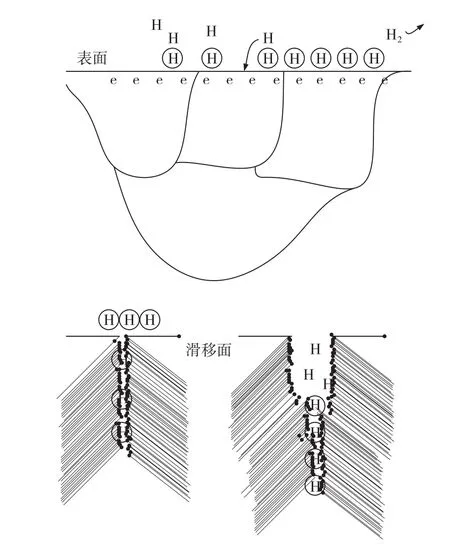

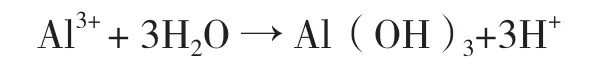

(2)氢脆模型如图7所示。1969年,Grubl等发现在铝合金的应力腐蚀开裂中存在氢脆作用。随着质谱仪的应用,研究者进一步发现在铝合金试样的腐蚀疲劳断面上亦有氢分布,且渗透至其内部一定距离[54]。高强度铝合金腐蚀疲劳裂纹扩展的氢脆机理目前己为许多试验支持。普遍的一种观点认为,铝合金在水溶液中发生腐蚀疲劳裂纹的扩展,裂尖溶液因Al3+的水解作用(式(1))使得pH值降低,故裂纹内的阴极可发生析氢反应。氢离子(或者原子)以某种方式进入铝合金后使其塑性部分损失而更易发生疲劳断裂。

图6 形变活化腐蚀理论原理示意Fig.6 Schematic diagram of active corrosion theory

图7 腐蚀疲劳裂纹扩展的氢脆模型Fig.7 Hydrogen embrittlement model of corrosion fatigue

有研究表明,阳极溶解在高强度铝合金的氢脆中起着重要作用。文献[55]对7071铝合金在海水中的疲劳开展试验研究后得出,阳极溶解在铝合金腐蚀疲劳裂纹扩展过程中的主要作用是为裂纹尖端的阴极反应提供电子,以保证有足够向体内扩散的氢;文献[56]在经试验后亦指出,7475-T761铝合金在3.5%NaCl溶液中形成腐蚀疲劳裂纹时,阳极溶解恰恰与阴极的析氢反应构成了裂纹扩展必需的共轭过程。

至于氢(包括扩散氢或固溶氢、氢分子和氢化物等)如何渗透进入铝合金内部使得材料发生氢致破坏,研究人员正试图从氢在金属中的微观形态来探求原因,即寻找铝合金氢脆破坏的微观机理。当前的氢脆机理可归纳为弱键理论、氢与位错交互作用理论、氢致滞后塑性变形理论、“Mg-H”复合体理论等[54]。然而,由于这些理论对试验条件等都存在适用范围限制,有一定局限性,故找到能够解释高强度铝合金氢脆本质的普适机理将是今后研究工作的重点[57-58]。

(3)表面能下降模型。即吸附理论,与腐蚀疲劳裂纹萌生机理中的吸附理论相近。该模型认为,裂尖新鲜的金属界面由于吸附了活性粒子使其表面能降低,从而改变了材料的力学性能,使得在循环载荷作用下裂尖更容易扩展。该理论与氢脆模型均属于环境使得材料本身疲劳性能发生了改变,但其没有氢脆模型应用范围广,活性粒子对于材料的作用机理也尚不清楚[59-60]。

4.3 腐蚀疲劳研究趋势

对于高强度铝合金腐蚀疲劳的研究目前已在诸多方面取得进展,但因影响因素复杂多变,以致有许多问题尚未很好解决,如:腐蚀疲劳裂纹萌生及扩展机理多,且均有较强的材料-环境依存性,不具备通用性;对于一个腐蚀疲劳体系往往存在多种腐蚀疲劳损伤机理共存的情况,如何有效评价各自对疲劳寿命影响的贡献;现存理论大多为试验规律总结,缺少基于热力学原理的腐蚀疲劳理论;在不同服役环境中且全面考虑各影响因素的前提下,如何定量分析各因素的影响并获得较为精确的腐蚀疲劳失效模型;相关研究成果尚不能实现对结构腐蚀疲劳寿命的完整性评价,工程应用价值有待进一步提高;新材料、新技术的应用,如结构的连接方式、防腐措施、复合材料偶接等,同样也会给高强度铝合金的腐蚀疲劳带来新的挑战。这些均是该领域需要解决的重点难点问题,也是该领域未来的研究方向。

5 结论

高强度铝合金在飞机结构上应用广泛,其在服役过程中会遭受环境破坏,故开展高强度铝合金腐蚀疲劳研究势在必行。这样既可有效评估飞机结构的腐蚀疲劳寿命,保证腐蚀环境下结构的安全性和耐久性,防止因结构腐蚀疲劳失效造成巨大经济损失,又可系统评价材料的抗腐蚀疲劳性能,为优选材料和优化工艺提供参考,延长结构的腐蚀疲劳寿命。然而,腐蚀疲劳影响因素复杂多变,腐蚀疲劳机理尚无定论,亦是不争事实,故其历来受到业界的广泛关注。相信随着研究的不断深入,尤其是理论探索与工程应用的结合,人们对于高强度铝合金的腐蚀疲劳将会有更为深刻的认识和理解。

[1]RAMBABU P, PRASAD N E, KUTUMBARAO V V, et al.Aluminium alloys for aerospace applications[M]. Berlin: Springer Singapore,2017.

[2]SONG R G. Current status and trends in high strength aluminum alloy research[J]. Materials Review, 2000, 3(9): 20-21,34.

[3]PENG Z H. New high-strength aluminium alloys for aeronautic facilities[J]. Materials Review, 1997, 1(6): 16-19.

[4]CHEN Y J, LIU C C, ZHOU J, et al. Multiaxial fatigue behaviors of 2024-T4 aluminum alloy under different corrosion conditions[J].International Journal of Fatigue, 2017, 98: 269-278.

[5]WANHILL R J H, LUCCIA J J D, RUSSO M T. The fatigue in aircraft corrosion testing (FACT) programme[R]. Fatigue in Aircraft Corrosion Testing Programme, 1989.

[6]MENG X Q. Experimental study on stress corrosion and corrosion fatigue behavior of aluminum alloy materials[D]. Shanghai: Shanghai Jiao Tong University, 2012.

[7]PRIET B, ODEMER G, BLANC C, et al. Effect of new sealing treatments on corrosion fatigue lifetime of anodized 2024 aluminium alloy[J]. Surface & Coatings Technology, 2016, 307: 206-219.

[8]JENSRUD O. High strength aluminium alloys extrusions-a review of the thermo-mechanical-process in high performance profile manufacturing[J]. Key Engineering Materials, 2011, 491:11-18.

[9]LIU B, PENG C Q, WANG R C, et al. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[10]JIANG Z G. The profile-environment analysis method for compiling aircraft operational environment spectra[J]. Acta Aeronautica et Astronautica Sinica, 1994(1): 70-75.

[11]YANG X H, JIN P, CHEN Y L. Making out aerial environment spectrum of aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008,29(1): 85-90.

[12]曹楚南.中国材料的自然环境腐蚀[M].北京:化学工业出版社, 2005.

CAO Chunan. Natural environment corrosion of Chinese materials [M].Beijing: Chemical Industry Press, 2005.

[13]ZHANG T, HE Y T. Research on local temperature environment of ground parking aircraft[J]. Acta Aeronautica et Astronautica Sinica,2015, 36(2): 538-547.

[14]LUO C, LI M, SUN Z H, et al. Environmental damage and environmental adaptability of the aircraft in marine atmosphere[J]. Journal of Aeronautical Materials, 2016, 3: 101-107.

[15]YANG H, WANG Y, WANG X, et al. Synergistic effect of environmental media and stress on the fatigue fracture behaviour of aluminium alloys[J]. Fatigue & Fracture of Engineering Materials &Structures, 2016, 39(10): 1309-1316.

[16]海军装备部飞机办公室.国外舰载机技术发展[M].北京:航空工业出版社, 2008.

Naval Equipment Department Aircraft Office. Development of foreign carrier borne aircraft technology[M]. Beijing: Aviation Industry Press, 2008.

[17]LI T L, ZOU S J, SUN D, et al. A new method of aircraft fatigue loading spectrum analysis[J]. Mechanical Science and Technology, 2006,25(6): 690-692.

[18]BENEDETTI M, FONTANARI V, SCARDI P, et al. Reverse bending fatigue of shot peened 7075-T651 aluminium alloy: the role of residual stress relaxation[J]. International Journal of Fatigue, 2009, 31(8-9):1225-1236.

[19]FU Y, XIONG J, SHENOI R A. New models for depicting corrosion fatigue behaviour and calendar life of metallic structural component[J]. Archive Proceedings of the Institution of Mechanical Engineers Part C: Journal of Mechanical Engineering Science, 2016, 231(2):207-222.

[20]WANG L, HUI L, ZHOU S, et al. Effect of corrosive environment on fatigue property and crack propagation behavior of Al 2024 friction stir weld[J]. Transactions of Nonferrous Metals Society of China,2016, 26(11): 2830-2837.

[21]WANG W, LI T, WANG K, et al. Effect of travel speed on the stress corrosion behavior of friction stir welded 2024-T4 aluminum alloy[J].Journal of Materials Engineering and Performance, 2016, 25(5): 1820-1828.

[22]PETER S P, YOU D K. Corrosion fatigue failure[J]. Ordnance Material Science and Engineering, 1990, 13(9): 54-72.

[23]ZHANG Z G, ZHOU Z Y, LIU C Y. Corrosion fatigue fracture failure analysis of high-strength aluminium alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2008, 28(1):48-52.

[24]沈海军.高强度铝合金腐蚀疲劳机理与腐蚀疲劳全寿命工程模型[D]. 西安:西北工业大学, 2000.

SHEN Haijun. Corrosion fatigue mechanism of high strength aluminium alloy and full-life engineering model for corrosion fatigue[D].Xi’an: Northwestern Polytechnical University, 2000.

[25]贺小帆,刘文珽,蒋冬滨.一种考虑腐蚀影响的飞机结构疲劳试验方法[J].北京航空航天大学学报, 2003, 29(1): 20-22.

HE Xiaofan, LIU Wenting, JIANG Dongbin. Method for fatigue test of aircraft structures considering corrosion influence[J]. Journal of Beijing University of Aeronautics and Astronauties, 2003, 29(1): 20-22.

[26]AGAR S, GRUM J. Evaluation of the residual stresses and corrosion resistance of shot-peened 7075 aluminium alloy under different states[J]. International Journal of Materials & Product Technology, 2016,53(3/4): 335.

[27]SU X Y, CAO D G. Corrosion fatigue crack growth of aluminium alloy LY12-CZ and LC4-CS in various environments[J]. Material Engineering, 1991, 12(1): 48-51.

[28]HUI L, ZHOU S, XU L, et al. Influence of corrosion environment on corrosion fatigue property of pre-corroded aluminium alloy[J]. Material Engineering, 2015, 43(2): 73-78.

[29]李鹏,吴仁涛,徐晓龙,等.腐蚀介质对7N01铝合金焊接接头腐蚀疲劳性能的影响[J].中国铁路, 2014(10): 38-41.

LI Peng, WU Rentao, XU Xiaolong, et al. Effect of corrosive medium on corrosion fatigue properties of 7N01 aluminum alloy welded joint[J].China Railway, 2014(10): 38-41.

[30]OGAWA T, NAKAI Y, HASHIZUME K. Effect of sodium chloride concentration on corrosion fatigue strength of high-strength aluminum alloy[J]. The Japan Socienty of Mechanical Engineers 2002, 77:19-20.

[31]李鸿鹏,李锋,马康民,等. LY12CZ铝合金腐蚀疲劳研究进展[J].腐蚀科学与防护技术, 2005, 17(3): 175-177.

LI Hongpeng, LI Feng, MA Kangmin, et al. Progress on research of corrosion fatigue of LY12CZ[J]. Corrosion Science and Protection Technology, 2005, 17(3): 175-177.

[32]HUANG X G, WANG L M, CAO Y G. Corrosion fatigue crack growth behavior of LY12CZ aluminium alloy in atificial seawater[J].Materials for Mechanical Engineering, 2015, 39(6): 95-98.

[33]ZHANG B, ZHANG Z G, HAN E H, et al. Study of corrosion fatigue for LY12CZ aluminium alloy rivited lap-splice joints[J]. Acta Metallurgica Sinica, 2000, 36(8): 842-846.

[34]HÉNAFF G, MENAN F, ODEMER G. Influence of corrosion and creep on intergranular fatigue crack path in 2XXX aluminium alloys[J].Engineering Fracture Mechanics, 2010, 77(11): 1975-1988.

[35]刘轩,刘慧丛,李卫平,等. 7075铝合金在不同温度盐水环境中的腐蚀疲劳行为[J].航空学报, 2014, 35(10): 2850-2856.

LIU Xuan, LIU Huicong, LI Weiping, et al. Corrosion fatigue behavior of 7075 aluminium alloy in saline water environment at different temperatures[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10):2850-2856.

[36]ENDO K, KOMAI K, WATASE Y. Cathodic protection in corrosion fatigue of Al-Zn-Mg alloy[J]. Journal of the Society of Materials Science Japan, 1975, 24:1140-1146.

[37]HASHIMOTO A. Liquid trivalent chromate for aluminium or aluminium alloy and method for forming corrosion-resistant film over surface of aluminium or aluminium alloy by using same: U.S. 9328423[R].2011-05-03.

[38]STOLTZ R E, PELLOUX R M. Mechanisms of corrosion fatigue crack propagation in Al-Zn-Mg alloys[J]. Metallurgical Transactions, 1972,3(9): 2433-2441.

[39]HU P, MENG Q, HU W, et al. A continuum damage mechanics approach coupled with an improved pit evolution model for the corrosion fatigue of aluminum alloy[J]. Corrosion Science, 2016, 113: 78-90.

[40]LU Z J, GUAN H, ZHANG B, et al. Study on corrosion fatigue crack growth of LY12CZ aluminum alloy[C]//National Conference on Fatigue and Fracture, 2000.

[41]CHANG H, HAN E H, WANG J Q, et al. Influence of cathodic polarization on corrosion fatigue life of aluminium alloy LY12CZ[J]. Acta Metallurgica Sinica, 2005, 41(5): 556-560.

[42]WEI R P, SPEIDEL M O. Phenomenological aspects of corrosion fatigue, critical introduction[J]. Corrosion Fatigue: Chemestry,Mechanics and Microstructure, 1972, 25(3): 379-380.

[43]张有宏,吕国志,李仲,等.铝合金结构腐蚀疲劳裂纹扩展与剩余强度研究[J].航空学报, 2007, 28(2): 332-335.

ZHANG Yonhang, LÜ Guozhi, LI Zhong, et al. Inverstigation on corrosion fatigue crack growth and residual strength of aluminium alloy structure[J]. Acta Aeronautica et Astronautica Sinica, 2007, 28(2): 332-335.

[44]ARUNACHALAM S, FAWAZ S. Test method for corrosion pitto-fatigue crack transition from a corner of hole in 7075-T651 aluminum alloy[J]. International Journal of Fatigue, 2016, 91:50-58.

[45]BIAN G X, CHEN Y L, ZHANG D F, et al. Study on fatigue life of pre-corroded aluminium alloy based on IDS[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(6): 1526-1530.

[46]ZHANG Y H, LÜ G Z, CHEN Y L. Predicting fatigue life from pre-corroded LY12-CZ aluminium test[J]. Acta Aeronautica et Astronautica Sinica, 2005, 26(6): 779-782.

[47]LIU J Z, CHEN B, YE X L, et al. Fatigue and ceack growth behavior of pre-corroded aluminium alloy 2024-T62 and its life prediction based on fracture mechanics[J]. Acta Aeronautica et Astronautica Sinica,2011, 32(1): 107-116.

[48]CHEN Y L, BIAN G X, YI L, et al. Research on fatigue characteristic and fracture mechanics of aluminium alloy under alternate action of corrosion and fatigue[J]. Journal of Mechanical Engineering, 2012,48(20): 70-76.

[49]CHEN Y L, BIAN G X, YU D Z. Study on fatigue life of precorroded aluminium alloy typical single bolted lap joints[J]. Engineering Mechanics, 2012, 29(5): 251-256.

[50]郁大照,陈跃良.枕垫应力对飞机搭接件完整性的影响研究[J].机械工程学报, 2012, 48(12): 37-42.

YU Dazhao, CHEN Yueliang. Effect of pillowing stress on structural integrity of lap joint in aircraft[J]. Journal of Mechanical Engineering, 2012,48(12): 37-42.

[51]MCMURTREY M D, BAE D, BURNS J T. Fracture mechanics modelling of constant and variable amplitude fatigue behaviour of field corroded 7075-T6511 aluminium[J]. Fatigue & Fracture of Engineering Materials & Structures, 2017, 40(4): 605-622.

[52]PERSON N L. Fatigue properties of prior-corroded aluminum sheet alloys[J]. Materials Performance, 1975, 14(12): 22-26.

[53]吴学仁.飞机结构金属材料力学性能手册[M].北京:航空工业出版社,1981.

WU Yueren. Handbook of mechanical properties of aircraft structure metal materials[M]. Beijing: Aviation Industry Press, 1981.

[54]MÜLLER M. Theoretical considerations on corrosion fatigue crack initiation[J]. Metallurgical Transactions A, 1982, 13(4): 649-655.

[55]易玲. 铝合金阳极的活化与阻化的机理研究[D]. 天津:天津大学, 2000.

YI Ling. Mechanism of activation and resistance of aluminum alloy anode [D]. Tianjin: Tianjin University, 2000.

[56]CUI T, LIU D, CAI J, et al. Effect of pre-corrosion and corrosion/fatigue alternation frequency on the fatigue life of 7B04-T6 aluminum alloy[J]. Journal of Materials Research, 2016, 31(24): 3869-3879.

[57]沈海军,吕国志.腐蚀疲劳裂纹扩展过程中裂尖阳极溶解的贡献[J]. 西北工业大学学报, 2001, 19(2): 225-228.

SHEN Haijun, LÜ Guozhi. Effcet of anode dissolution on corrosive fatigue crack growth[J]. Journal of North Western Polytechnical University,2001, 19(2): 225-228.

[58]ZHANG Y, SONG R G, CHEN X M, et al. Current status and trends of hydrogen embrittlement in 7XXX series aluminium alloy[J].Materials Review, 2009, 23(1): 453-456.

[59]JIANG Z G. Several models to predict the low cycle corrosion fatigue life[J]. Chinese Journal of Aeronautics, 1989, 10(6): 254-258.

[60]黄小光.腐蚀疲劳点蚀演化与裂纹扩展机理研究[D]. 上海:上海交通大学, 2013.

HUANG Xiaoguang. Mechanism study of pit evolution and crack propagation for corrosion fatigue[D]. Shanghai: Shanghai Jiao Tong University, 2013.