增力机构在制动夹钳单元设计中的应用研究

鲍春光 曾梁彬

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

0 前言

当前轨道交通车辆整体技术呈现出明显的轻量化发展趋势,在加速各种新型轻质材料推广应用的同时,也对其自身结构及其安装设备提出了小型化、轻量化的设计要求。制动夹钳单元作为轨道交通车辆基础制动装置中的关键执行部件,一方面其轻量化与小型化对降低列车簧下和簧间质量具有积极效应;另一方面,由于转向架自身轻量化设计,设备安装空间越来越局限,进一步促使制动夹钳单元在结构上采用轻量紧凑化设计。

目前,轨道交通用制动夹钳单元多采用空气作为压力介质,相比液压传动而言同等作用面积下不易获得较大的推力。通过增力机构的力放大作用,能够以更低的制动系统输入压力,或是更小的制动缸尺寸,来满足较大的制动输出力需求。因此增力机构作为实现结构紧凑化的关键技术之一,在制动夹钳单元的设计中得到广泛的应用。

本文重点介绍了几种目前广泛应用于制动夹钳单元的增力机构,并分析其结构原理以及特点,为制动夹钳产品的创新升级提供了较好的技术借鉴。

1 增力机构类型介绍

不同结构形式的增力机构,其工作原理、运用场景与技术性能等都存在着一定的差异。目前,机械中较为常用的增力机构主要有基于长度效应、角度效应、面积效应的增力机构以及其他一些组合增力机构等等[1]。长度效应装置主要包括杠杆机构、齿轮机构、滑轮机构;角度效应装置又分为斜面效应装置和斜杆效应装置,斜面效应装置主要包括斜楔机构、螺旋机构、凸轮机构,斜杆效应装置主要包括单边机构和双边机构;面积效应装置主要包括气体传动增力机构和液体传动增力机构[2]。

在上述三种类型增力机构中,基于长度效应和角度效应的增力机构,其增力原理本质上相同,即通过增大机构主动侧的位移或虚位移来实现从动侧力的增益,其增力比与主动侧和从动侧的位移比或虚位移比相关;基于面积效应的增力机构主要应用于流体介质领域,利用联通流体压力恒定的特性,通过增加输入端的流体流量来实现输出端的增力。一般而言,采用面积效应增力原理易导致执行机构整体体积增大,因此在制动夹钳单元设计中采用较多的一般为基于长度或角度效应的增力机构,如杠杆机构、斜楔机构、偏心凸轮机构及由单种增力机构串联组合的二次增力机构及多次增力机构。

2 制动夹钳单元常用增力机构介绍

制动夹钳单元主要包括夹钳和制动缸两个总成部分,两部分设计中均可采用增力机构来实现制动力的放大。

2.1 夹钳部分增力机构

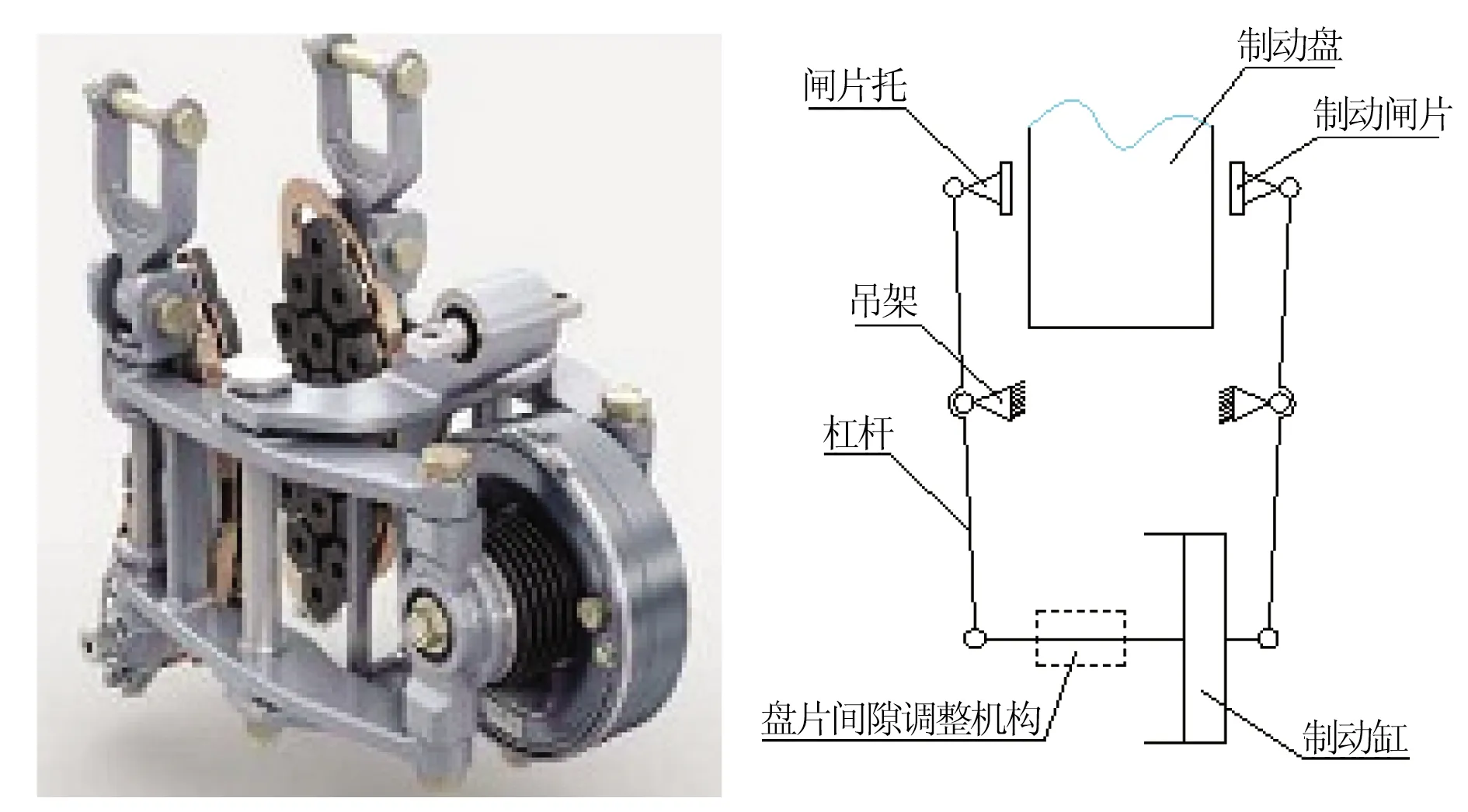

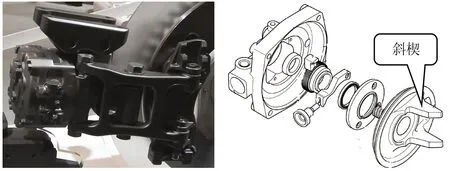

制动夹钳单元中的夹钳部分通常都设置增力机构,来实现对制动缸输出力的进一步放大。以UP型制动夹钳单元为例(见图1),通过制动缸的输出力经过夹钳杠杆放大后由闸片施加到制动盘上,其增力机构为典型的杠杆机构,增力系数i=l1/l2,式中:l1为主动侧力臂长度,l2为被动侧力臂长度。由于受限于制动夹钳单元设计安装空间和杠杆强度和刚度方面要求,增力系数一般不超过1.8,增力效果有限。

图1 UP型制动夹钳单元

2.2 制动缸部分增力机构

2.2.1斜楔增力机构

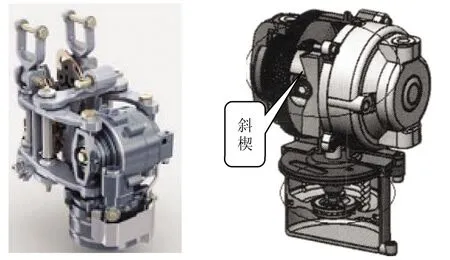

UF型带停放制动夹钳单元(见图2)[3],在停放制动缸内部设置有斜楔机构增力,其机构简图如图3所示,增力系数i=1/tanα,式中:α为斜楔接触角。为了减小传动过程中的摩擦阻力,推力输出端采用滚柱轴承与斜面接触,增力系数一般可达2。

图2 UF型带停放制动夹钳单元

图3 斜楔机构简图

EQT型制动夹钳单元(见图4)[4],也是制动缸内部设置有斜楔机构增力,增力系数可以达到2以上。

图4 EQT型制动夹钳单元

通过制动缸内斜楔机构和缸外夹钳部分的杠杆机构串联实现二次增力,制动夹钳单元总增力系数可以达到3.5以上,具有非常明显的增力效果。

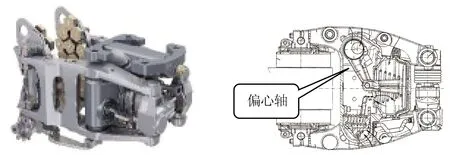

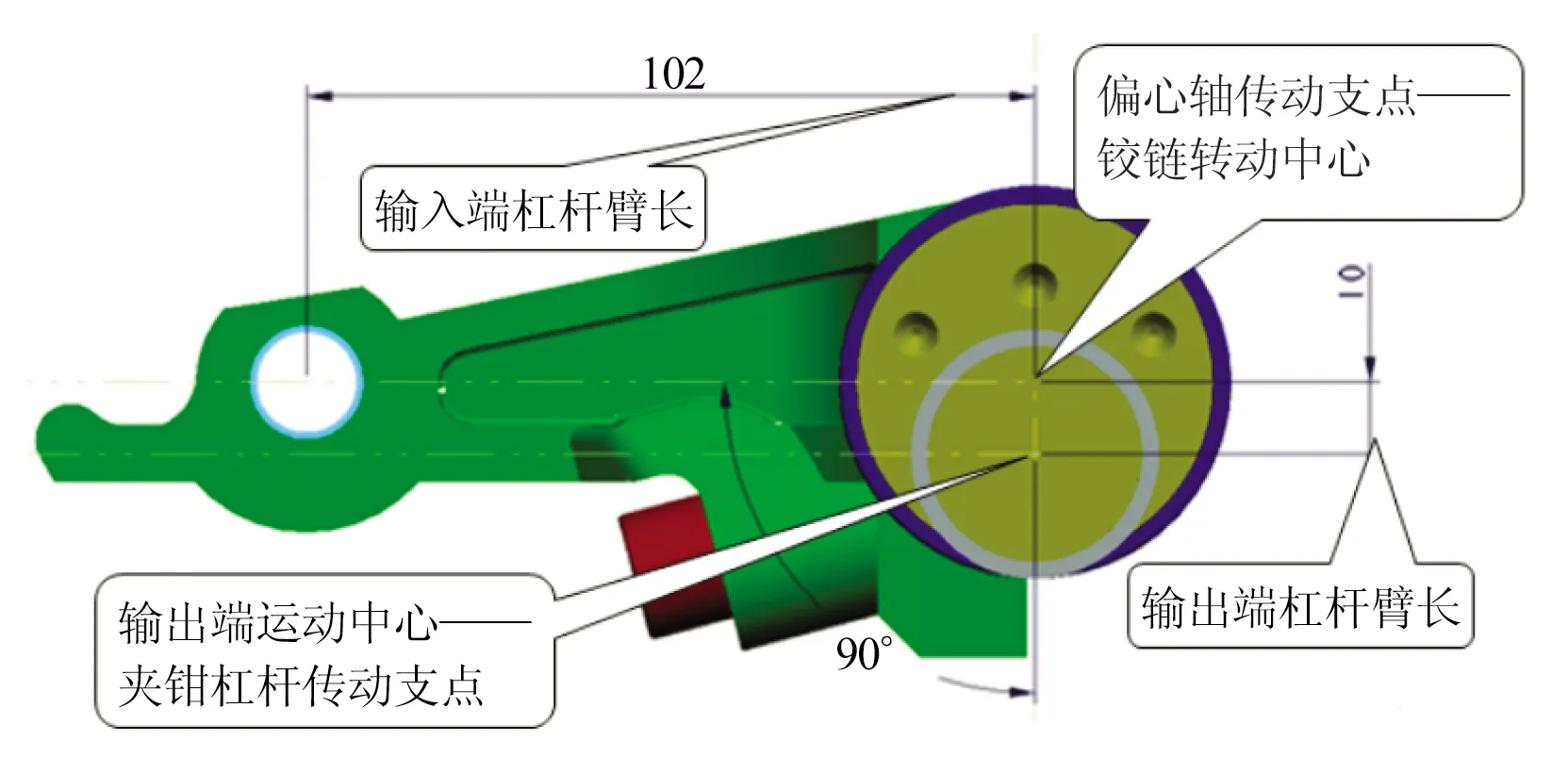

2.2.2偏心轴杠杆增力机构

RZS制动夹钳单元(见图5)[5],活塞输出力通过一个由杠杆和偏心轴复合的串联式二次增力机构进行放大。由于其特殊设计,输入端和偏心输出端与转动中心连线形成的夹角为90°,且在制动状态时,偏心轴杠杆输入端杠杆臂与活塞推力方向接近垂直,偏心轴输出端杠杆臂与夹钳杠杆接近平行,与闸片输出正压力方向接近垂直,如图6所示。该增力机构的增力系数可近似按照杠杆机构的增力系数计算方法来估算,其增力系数可达10,极大地提高了气缸输出效果,因此其气缸尺寸可做到常规制动缸的1/2,在保证高制动力输出的同时有效缩减了整套产品的尺寸空间。

图5 RZS制动夹钳单元

图6 偏心轴杠杆细节图

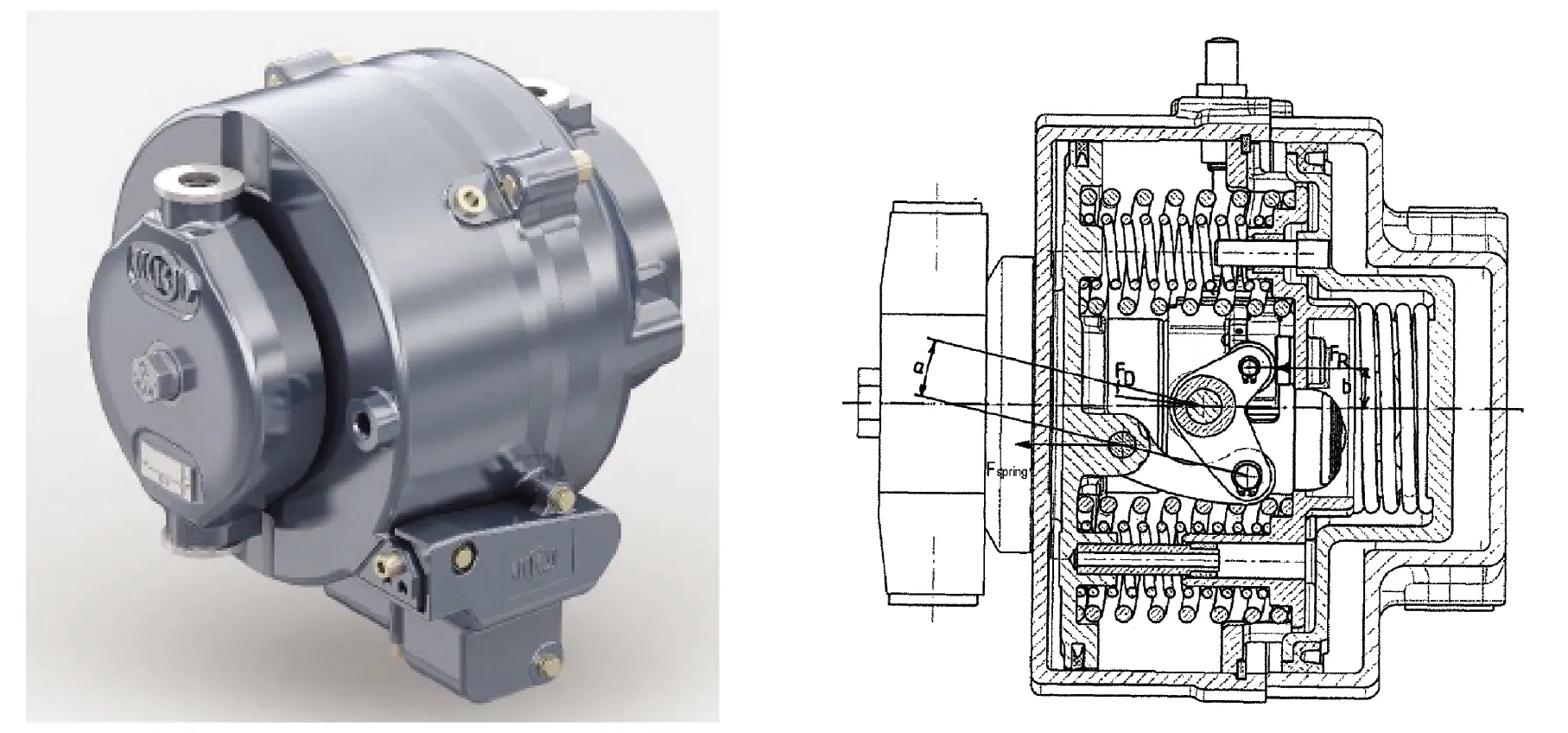

2.2.3多连杆增力机构

UF改进型停放制动缸(见图7)[6],在制动缸内部采用多连杆增力机构,替代了图2 所示的斜楔机构。采用该增力机构设计,一方面使得制动缸整体结构更为紧凑,轻量化程度进一步提升;另一方面,通过合理的连杆尺寸参数设计,在停放活塞运动行程中可以实现增力系数的递增,有效弥补由于停放活塞行程变化引起的蓄能弹簧力衰减,从而确保了停放制动输出力基本稳定。

图7 UF改进型停放制动缸

3 增力机构优化与创新设计

通过上述成熟应用制动夹钳增力结构的分析,可以看出,单靠外部夹钳杠杆的一次增力取得的增力效果有限。为了达到更好的增力效果,需要根据斜楔机构、偏心凸轮机构、杠杆机构以及其变形形式齿轮、滑轮传动机构等的结构特点,充分利用制动夹钳的立体设计空间,通过全方位综合布局考虑,结合夹钳杠杆来实现制动力多级放大[7]。

3.1 斜楔增力机构优化设计

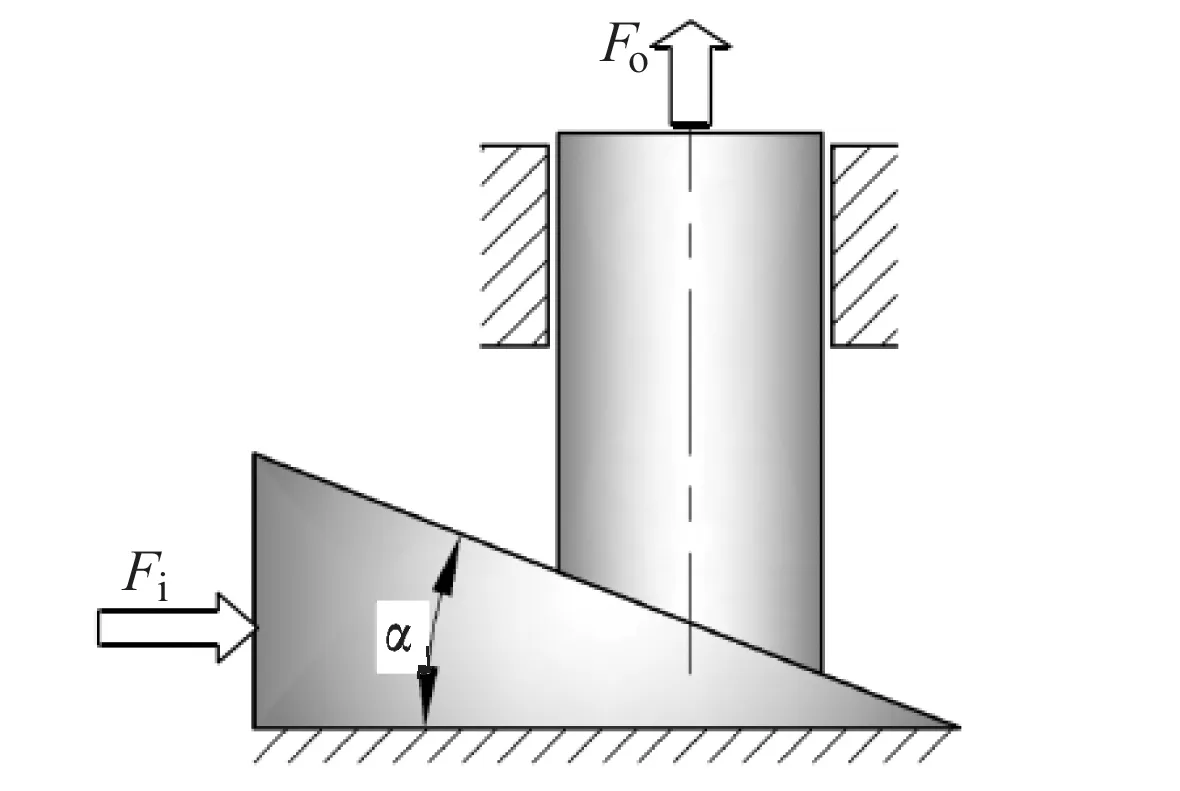

根据上述分析可知,斜楔增力机构是现有制动缸方案中一种较为常用的增力设计方式。由于斜楔增力机构的工作原理是通过牺牲主动侧行程为代价来换取从动侧的增力效应,因此,采用恒定斜楔角将降低行程比。若在斜楔增力机构中采用如图8所示的变斜楔角设计,按照效率条件进行几何尺寸优化,可以实现较大的行程比、增力比和较高的传动效率[8]。

图8 变斜角斜楔机构

3.2 偏心轴增力机构优化设计

偏心轴机构可实现大比例的增力效应,其设计的难点在于偏心轴结构,以及驱动轴与从动零件的配合连接结构。在偏心轴设计时,可以演变为偏心轴承与直轴的配合,从而简化驱动轴的设计、加工组装工艺、防护等,并可较大地缩减安装空间。

3.3 新型增力机构创新设计

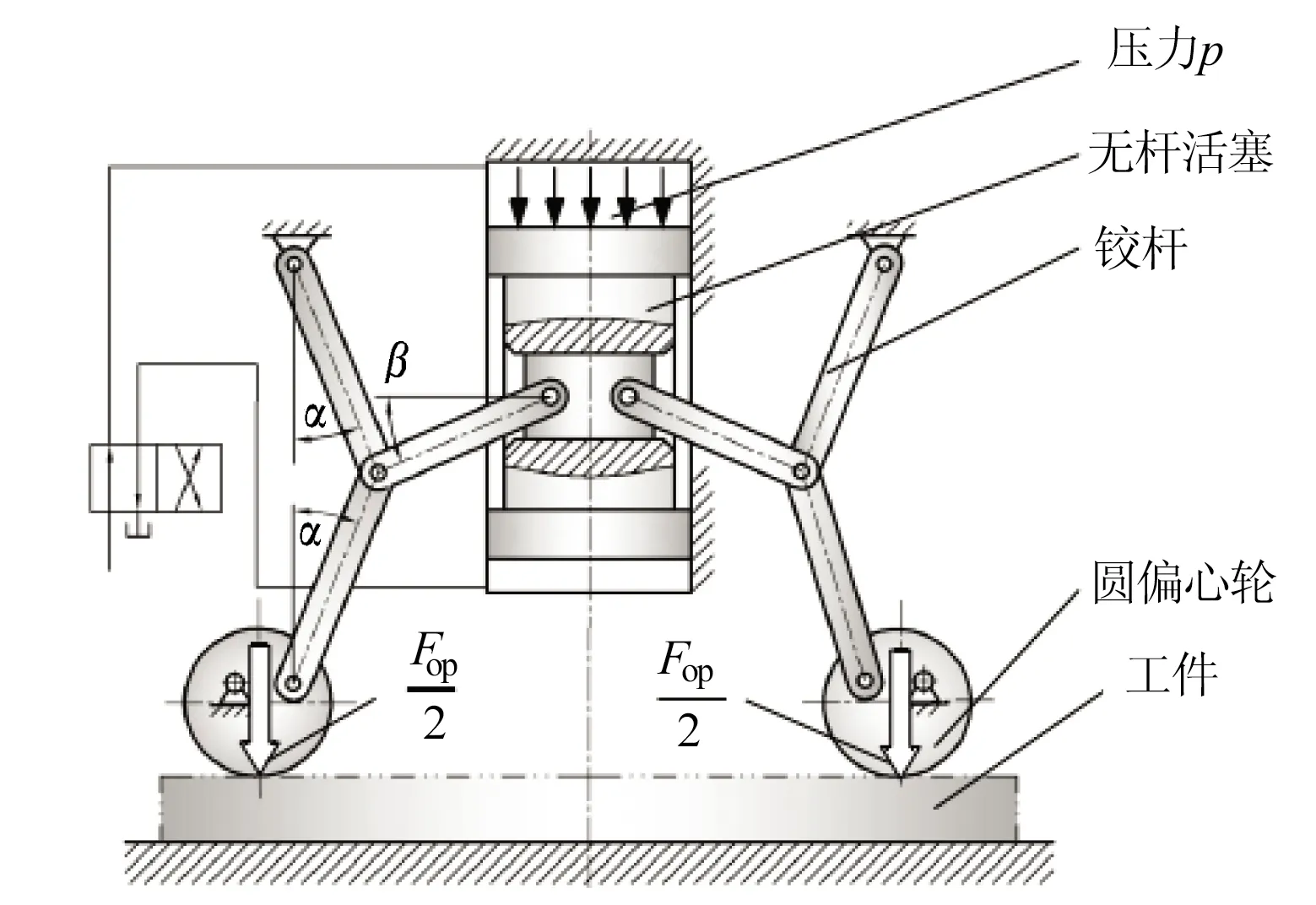

在对制动夹钳单元中现有增力机构开展优化设计之外,也应注重发掘新的增力机构用于制动夹钳单元设计。比如采用螺旋机构,配套相关机构将转动变换成为直线运动来控制夹钳杠杆的开合;采用斜杆增力机构与无杆活塞组合来实现增力输出,如图9所示,其结构简单且刚性好,运动规律好,增力倍数大,在机床夹具上有很广泛的应用,也可以作为参考用于制动产品的设计开发;采用气动肌腱与斜杆增力机构组合实现增力,如图10所示,结构简单紧凑,密封性好,且由于将刚性驱动改为柔性驱动,可以避免冲击和噪声,目前主要应用于机器人领域需要将气动执行元件的输出力进行放大的场合中[1],也具有一定的参考价值。

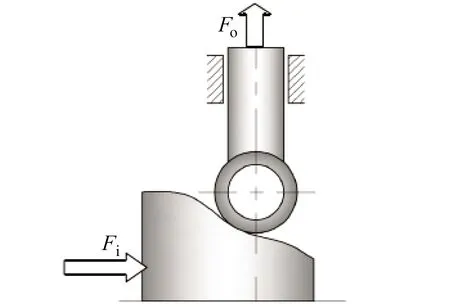

图9 斜杆增力机构

图10 气动肌腱增力机构

4 结束语

随着制动夹钳总体技术的发展趋于成熟稳定,在后续的核心技术竞争中能在更专业的技术点上实现突破创新,将占据更为主动有利的地位,增力机构的创新设计是一个关键突破点,本文的研究可对轨道基础制动装置的创新升级提供一定的启发。