焊接顺序对TA15钛合金壁板焊接变形的影响

(中国科学院金属研究所沈阳材料科学国家(联合)实验室,沈阳 110016)

TA15钛合金由于具有较高的比强度、优越的耐腐蚀性能等优点,越来越多地应用于先进航空航天飞行器关键构件的制造[1-3]。由于薄壁部件焊接时易发生变形,导致焊接钛合金薄壁构件如壁板、进气道防护格栅等时,焊接变形严重,影响构件尺寸精度,给后续装配带来困难。因此,如何有效地控制焊接变形,提高构件制造的尺寸精度,一直是薄壁结构制造的关键技术问题。目前,人们已经开发了较多的方法来控制薄板的焊接变形,如采用温差拉伸法[4]、静态或动态低应力无变形技术[5-6]、焊后热处理矫形技术[7]等,但上述方法增加了制造成本,有的方法亦难以在现场焊接时实现。

焊接顺序是影响薄壁构件焊接变形的重要因素之一,优化焊接顺序可有效控制焊接变形[8]。本文针对飞机用TA15钛合金壁板薄壁件的焊接,分析焊接顺序对薄壁件焊接变形的影响。通过模拟与试验对比焊缝截面形貌和焊接残余应力,建立TIG穿透焊工艺的双椭球热源模型。基于SYSWELD软件,采用热弹塑性有限元法模拟带筋壁板TIG穿透焊焊接过程,分析壁板焊接变形规律,研究不同焊接顺序对壁板变形的影响。

试验

1 丁字形接头TIG穿透焊焊接试验

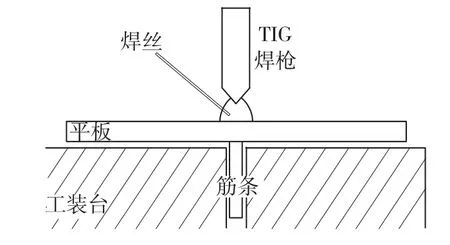

丁字形接头TIG穿透焊焊接试验所用母材为TA15钛合金,焊丝牌号为TA0-1(Φ1.6mm),平板尺寸为200mm×200mm×2.5mm,筋条尺寸为200mm×10mm×1.5mm。焊前,对平板和筋条表面待焊区域进行了仔细清洗,去除油污等杂质。焊接时,将筋条插入预制工装槽中,将平板置于其上后,在背部进行TIG填丝焊,焊接示意图如图1所示。焊接工艺参数如下:电流350~370A,电压8~10V,焊速 0.08~0.105m/min,送丝速度0.25~0.45m/min,焊枪保护气体流量10L/min。

2 残余应力测试

图1 丁字形接头焊接示意图Fig.1 Schematic of welding T-joint

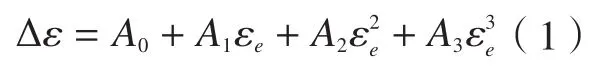

采用压痕应变法测量丁字形接头焊接试板的残余应力[9]。压痕应变法采用电阻应变片作为测量敏感元件。在待测构件表面测量点处粘贴应变花,在应变花中心部位采用冲击加载制造压痕,通过应变仪记录压痕外弹性区应变增量的变化,从而获得对应于残余应力的真实弹性应变。真实弹性应变的求解方法直接按标定公式进行计算[10]。应变增量Δε与弹性应变ε的关系为:

式中,系数Ai由标定曲线确定。

最后,按Hooke定律即可计算出沿应变片方向原始残余应力σx和σy:

式中,E为所测材料的弹性模量,μ为所测材料的泊松比,εex和εey分别为沿x、y方向的弹性应变。

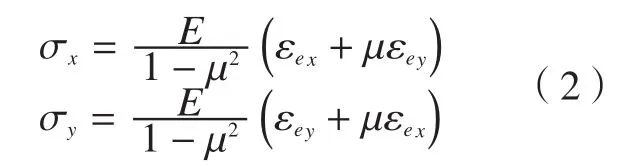

采用中国科学院金属研究所自主开发的KJS-3P型压痕应力测试仪,按照GB/T 24179-2009标准,对焊接试板进行残余应力测试,检测用应变片为 BA120-1BA(11)-ZKY型双向应变花。粘贴应变片前,用丙酮除去试板表面待测区域的油污。应力测量时,将焊接试件倒置(如图1)在工作台上,直接测量试板表面焊接残余应力。残余应力测试位置示意图如图2所示。

图2 残余应力测量位置示意图Fig.2 Schematic of measured positions for residual stress

有限元计算

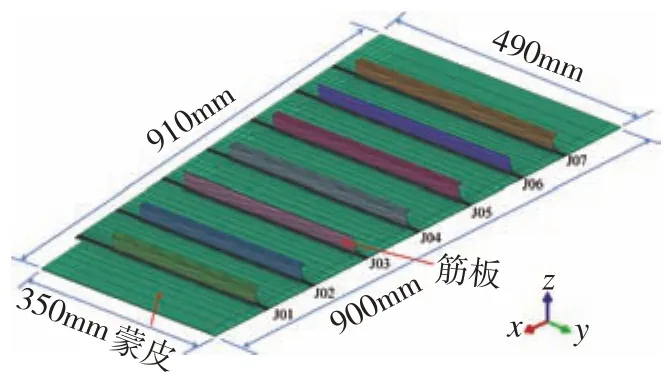

1 壁板有限元模型

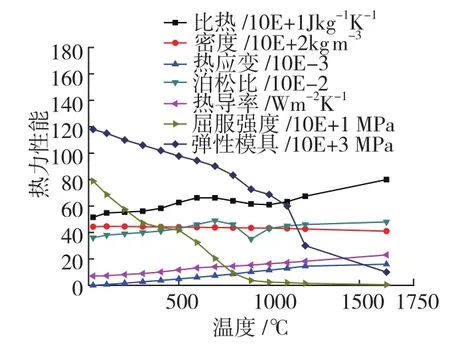

利用有限元软件SYSWELD建立壁板结构的焊接有限元模型,进行温度场和应力变形的计算。图3是壁板结构模型的网格划分情况。7根长桁按顺序焊接在底板蒙皮上,长桁与蒙皮厚度分别为1.5mm和2.5mm。由于在焊缝区域存在较大的温度梯度和材料非线性,所以该区域网格划分较密,而远离焊缝区域较疏,这既保证了计算精度,也节省了计算时间。模型中,单元由1D单元、2D单元和3D实体单元组成。1D单元用来设置焊接轨迹和参考线,其中,焊接轨迹由4个组定义,包括焊接轨迹线、焊接开始节点、焊接结束节点和焊接开始单元。相似地,焊接参考线由一组与焊接轨迹线平行的线单元组成,它们具有相同的线单元长度和数量。2D单元用来划分所有计算区域表面,以计算焊接过程中焊接试板与周围环境的热交换。3D单元用来计算壁板结构的焊接温度场和应力应变场。热分析和力分析使用相同的单元和节点,整个求解过程分为3步:首先,进行焊接热源模型参数的拟合;然后,使用建立的热源模型进行壁板结构焊接过程的热-冶金过程分析;最后,将温度场计算结果导入进行应力变形分析。TA15钛合金的热力学性能与温度相关[11],焊材的热力学性能与TA15钛合金相同,如图4[11]所示。

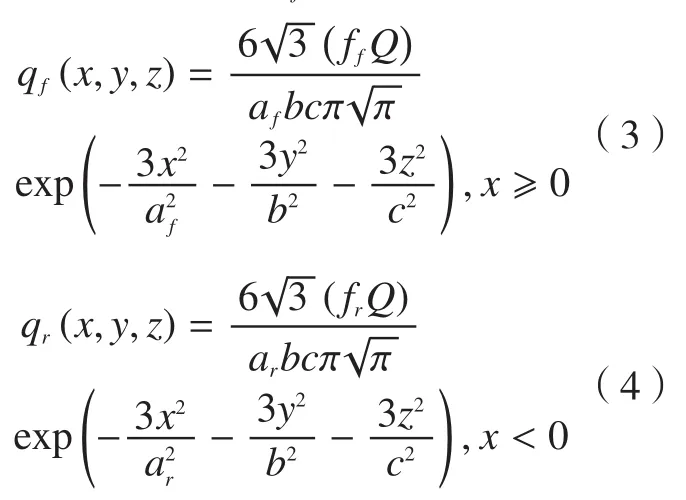

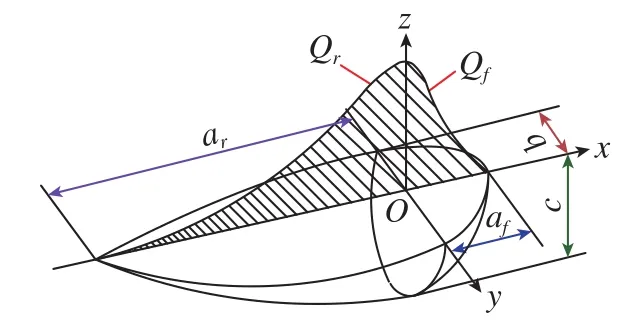

2 焊接热源模型

焊接热源模型对焊接温度场的计算结果具有重要影响。研究[12]发现,对于TIG焊,双椭球体分布热源模型较为合适,因此,本研究选用该热源模型,图5为模型示意图。作用于焊件上的体积热源分为前、后两部分。设半椭球体的半轴为(af,ar,b,c),前、后半椭球体能量分数分别是ff和fr,且ff+fr= 2,则前、后半椭球体内的热流分布qf和qr分别为:

式中,x、y、z为3个坐标轴,Q为热输入功率:

式中,η为电弧的热效率;U为焊接电压;I为焊接电流。

电弧的热效率通常定义为从电弧中输入到焊件中的热量占电弧总能量的比例。本研究中,η值取为50%[12]。

图3 壁板结构计算模型和网格划分图Fig.3 Panel structure finite element model and mesh

图4 TA15钛合金基础物性Fig.4 Thermal and mechanical properties of TA15 titanium alloy

图5 双椭球焊接热源模型示意图Fig.5 Schematic of double ellipsoid heat source model

3 热分析

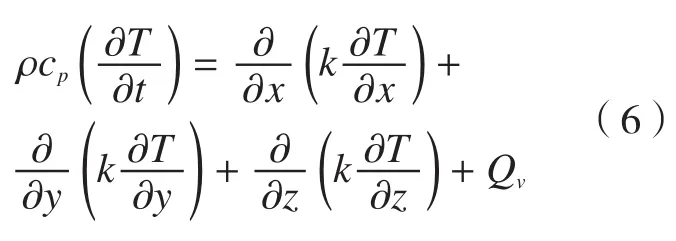

在焊接温度场计算过程中,由焊接电弧产生的热量在被焊工件内部的传导可用非线性传热方程描述:

式中,k、ρ、cp分别为TA15钛合金材料的热导率、密度和比热容,Qv为热源项,T为温度,t为时间。

焊接试板与外部环境之间的对流qa和辐射qr分别为:式中,Ts和Ta分别是工件表面温度和空气温度(25℃),ha是对流热交换系数(15WK-1m-2),θ是热辐射系数(0.8),σSB是Stefan-Boltzmann常数(5.67×10-8JK-4m-2s-1)。

4 力学分析

采用与温度计算时相同的有限元模型,同时将温度计算中得到的各节点温度循环作为热载荷,求解整个焊接过程中的位移、应变和应力。

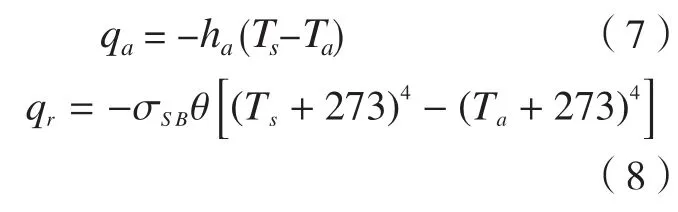

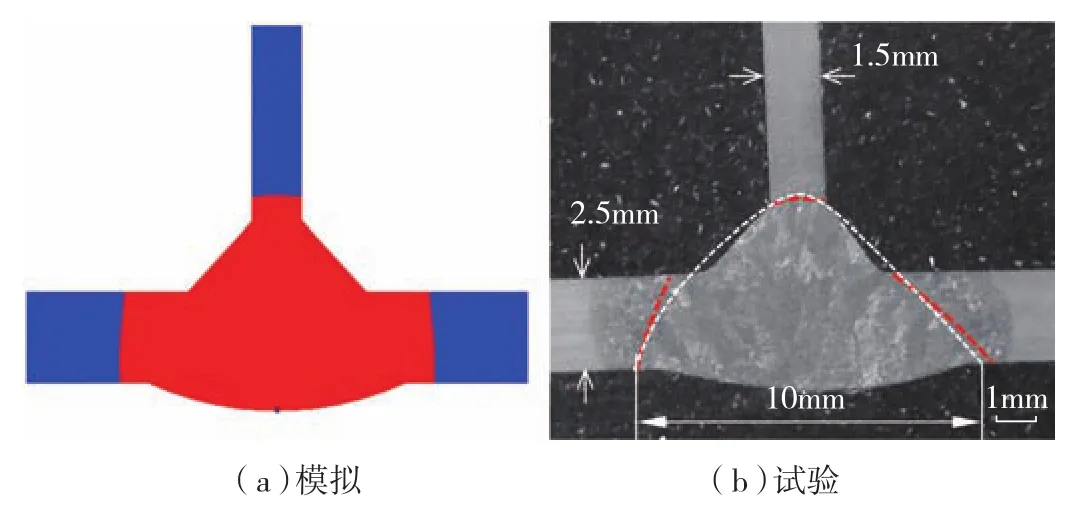

焊接过程产生的总应变速率可以表示为:

式中分别表示弹性应变速率、塑性应变速率、相变塑性和热应变速率。假设材料弹性应力-应变关系符合各向同性Hooke定律,塑性行为符合Von Mises准则,加工硬化采用各向同性准则。

装夹条件设置在壁板结构件的4个角上,为刚性约束,如图6所示。焊接过程计算结束后,模拟一步装夹释放过程。

结果与讨论

1 焊接热源模型的建立与验证

SYSWELD软件提供了热源拟合工具(HSF),利用该工具可以较方便地拟合热源模型参数。一般地,可根据焊缝的截面形貌拟合式(3)和(4)中的热源模型参数。通过对焊接过程的稳态模拟,反复调整上述热源模型参数,直至模拟的焊缝熔池形貌与实测的焊缝熔池形貌吻合较好为止。

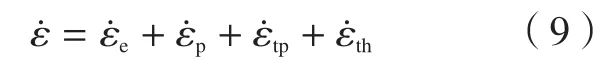

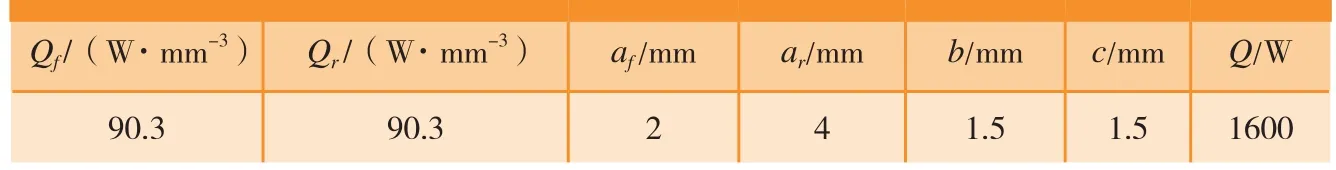

取熔化区温度为钛合金液相线温度1650℃。图7显示了TIG穿透焊焊接接头的焊缝截面形貌和尺寸的模拟结果与试验结果对比。可见,模拟结果与试验结果吻合较好。此时,双椭球焊接热源模型参数如表1所示。

图6 装夹条件设置Fig.6 Clamping condition

图7 TIG穿透焊焊接接头焊缝形貌和尺寸的比较Fig.7 Comparison of the experiment and calculated result of TIG penetration weld crosssection morphology and size

表1 拟合的双椭球热源模型参数

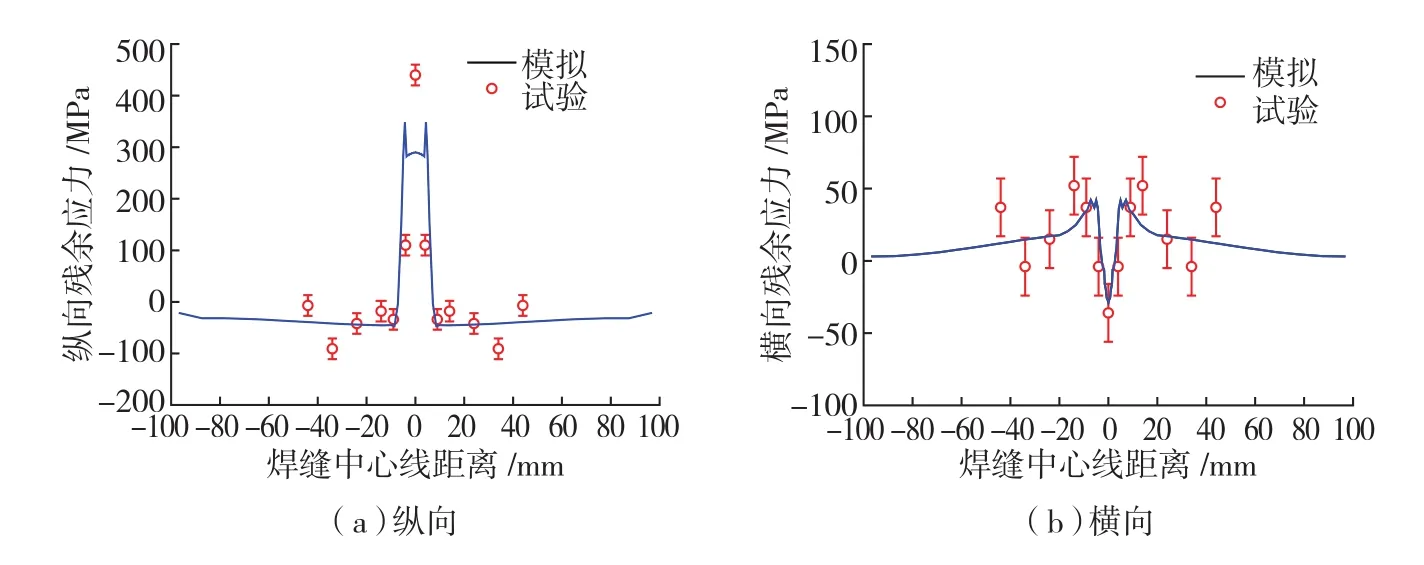

为了进一步验证焊接热源模型的可靠性,采用该焊接热源模型,对TIG穿透焊丁字形接头的焊接过程进行了非稳态求解,并对模拟获得的残余应力与实测残余应力进行了对比。图8分别是焊接试板表面的纵向和横向残余应力。随着远离焊缝中心线,各节点的纵向残余应力先增大而后逐渐减小,纵向残余应力逐渐由拉应力转为压应力,在焊接热影响区存在较高的纵向残余拉应力(峰值约350MPa);各节点的横向残余应力逐渐由压应力变为拉应力,然后逐渐趋向变为零,在焊接热影响区存在较高的横向残余拉应力(峰值约为40MPa)。从图中可见,模拟计算的残余应力分布与实验测得的残余应力分布规律基本一致,建立的焊接热源模型较可靠。

2 壁板焊接变形分析

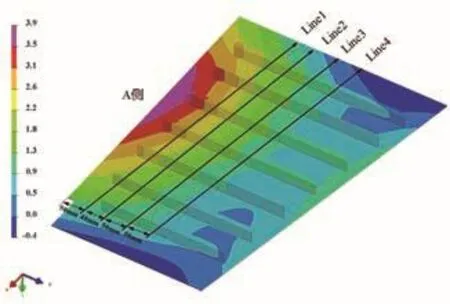

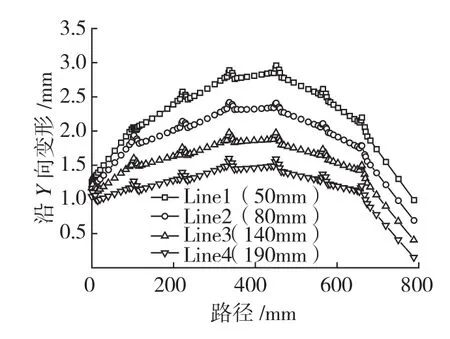

对于薄壁结构焊接,比较关心薄板翘起量的大小,防止薄板发生弯曲或扭曲变形。图9是模拟常规的顺序焊接(J01-J02-J03-J04-J05-J06-J07,从一侧开始依次顺序焊接)后,壁板沿Y向(垂直方向)变形情况。从图中可以发现,整个壁板呈“簸箕”形状,壁板A侧中部变形较大,翘起最大值为3.9mm。图10为不同截面下壁板(按箭头指向)沿Y向变形情况,其中 Line1、Line2、Line3、Line4距离A侧边线分别为50mm、90mm、140mm、190mm。距离A侧越远,在两端角点拘束作用下,壁板变形越小。可见,采用从一侧开始的顺序焊接时,壁板的中部凸起,两端下凹,呈“簸箕”形。

图8 模拟与实测的残余应力对比Fig.8 Comparisons of longitudinal and transverse residual stress between calculation and experiment

图9 壁板焊接变形模拟结果(Y向)Fig.9 Welding distortion of panel by simulation (along Y direction)

3 焊接顺序优化

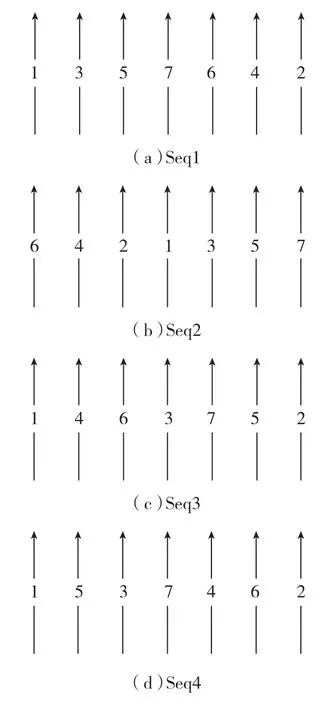

考虑如图11所示焊接顺序对壁板变形的影响。其中,图11(a)为首尾对称焊接,即先焊接蒙皮两边加强筋后焊中间位置加强筋;图11(b)为中心对称焊接,即先焊接蒙皮中间位置加强筋后焊两边加强筋;图11(c)则综合考虑首尾对称焊和中心对称焊的焊接顺序;图11(d)则综合考虑首尾对称跳焊的焊接方式。

图10 焊后壁板不同截面变形Fig.10 Displacement along paths of panel after welding

图11 焊接顺序示意图Fig.11 Schematic of welding sequence

图12 壁板沿Y向变形情况Fig.12 Distortion of panel along Y direction

图13 壁板A侧边线沿Y向变形情况Fig.13 Distortion of panel A side along Y direction

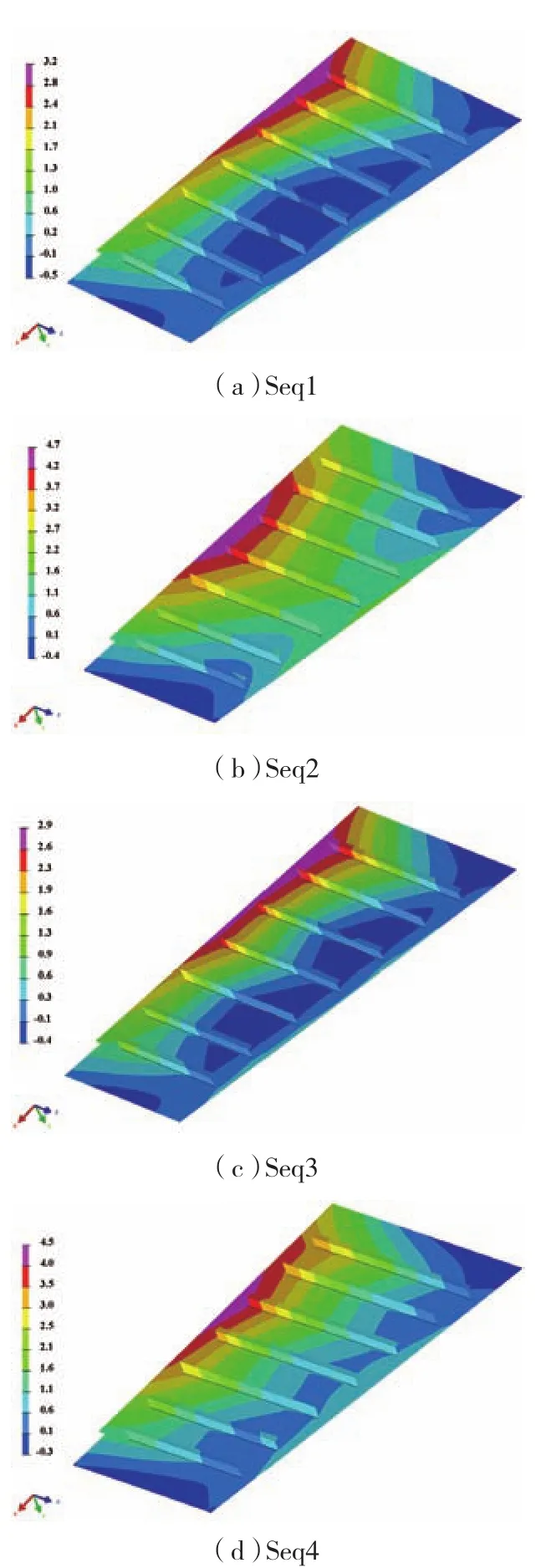

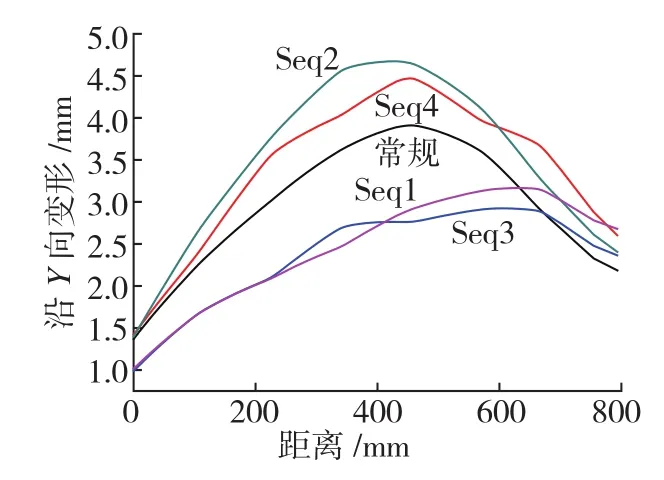

图12为不同焊接顺序下壁板沿Y向变形情况,从图中可以发现,不同焊接顺序可导致壁板产生不同的变形方式,其变形大小也不相同。在Seq2和Seq4焊接顺序下,如图12 (b)(d)所示,壁板变形较大,最大值分别为4.7mm和4.5mm,变形形状与顺序焊接后的变形形状(如图9)相似,均呈“簸箕”形,而在Seq1和Seq3的焊接顺序下,如图12(a)(c)所示,壁板变形较大区域向边角偏移,最大变形值分别为3.2mm和2.9mm。图13为不同焊接顺序下壁板A侧边线沿Y向变形情况,从图中可以发现,Seq2和Seq4焊接顺序下的壁板变形大于从一侧开始的常规顺序焊接下的壁板变形,而Seq1和Seq3焊接顺序下的壁板变形则小于从一侧开始的常规顺序焊接下的壁板变形。另外,Seq2和Seq4焊接顺序下A侧变形与从一侧开始的常规顺序焊接下相似,即壁板中部变形大,两侧变形小,而Seq1和Seq3焊接顺序下壁板A侧产生较大变形的部位集中在边角处,而不是在中部。上述模拟结果表明,采用综合考虑首尾对称和中心对称的焊接顺序可使壁板产生的焊接变形最小。

结论

(1)经对比模拟和试验获得的焊缝截面宏观形貌和焊接残余应力,建立了TIG穿透焊焊接工艺的焊接热源模型。

(2)采用从一侧开始的顺序焊接时,壁板最大翘起量为3.9mm,呈“簸箕”形状。

(3)采用4种焊接顺序模拟了壁板焊接变形情况。模拟结果表明,采用综合考虑首尾对称和中心对称的焊接顺序进行施焊,可以降低壁板变形,最大翘起量可减小为2.9mm。

参考文献

[1] 赵永庆. 国内外钛合金研究的发展现状及趋势[J]. 中国材料进展, 2010,29(5):1-8.

ZHAO Yongqing. Current situation and development trend of titanium alloys[J]. Materials China, 2010,29(5):1-8.

[2] 李重河, 朱明, 王宁, 等. 钛合金在飞机上的应用[J]. 稀有金属, 2009,33(1):84-91.

LI Chonghe, ZHU Ming, WANG Ning, et al. Application of titanium alloy in airplane[J].Chinese Journal of Rare Metals, 2009,33(1):84-91.

[3] 董宝明, 郭德伦, 张田仓. 钛合金焊接结构在先进飞机中的应用及发展[J]. 航空材料学报, 2003,23(10):239-243.

DONG Baoming, GUO Delun, ZHANG Tiancang. Application and development of titanium alloy weld structrue on advanced aircraft[J]. Journal of Aeronautical Materials,2003,23(10):239-243.

[4] 郭绍庆, 徐文立, 刘雪松, 等. 温差拉伸控制铝合金薄板的焊接变形[J]. 焊接学报, 1999,20(1):36-41.

GUO Shaoqing, XU Wenli, LIU Xuesong, et al. Control of welding distortion in thin aluminum alloy plate by thermal tensioning[J]. Transactions of the China Welding Institution, 1999,20(1):36-41.

[5] 关桥, 张崇显, 郭德伦. 动态控制的低应力无变形焊接新技术[J].焊接学报,1994,15(1):8-15.

GUAN Qiao, ZHANG Chongxian, GUO Delun. New technique for dynamically controlled low stress non-distortion welding[J]. Transactions of the China Welding Institution, 1994,15(1):8-15.

[6] 李菊. 钛合金低应力无变形焊接过程机理研究[D]. 北京: 北京工业大学, 2004.

LI Ju. Studies on the mechanism of low stress no distortion welding for a titanium alloy[D].Beijing: Beijing University of Technology, 2004.

[7] 曲凤. TA15钛合金零件热校形方法[J]. 金属热处理, 2015,40(3):205-208.

QU Feng. Hot distortion correction method of TA15 titanium alloy parts[J]. Heat Treatment of Metals, 2015,40(3):205-208.

[8] 田锡唐. 焊接结构[M]. 北京: 机械工业出版社, 1982.

TIAN Xitang. Welding structure[M]. Beijing:China Machine Press, 1982.

[9] 中华人民共和国国家质量监督检验检疫总局. 金属材料残余应力测定压痕应变法GB/T 24179-2009[S]. 北京: 中国标准出版社, 2009.

General Administration of Quality Supervision, Inspection and Quarantine of the People’s Republic of China. Metallic materials—Residual stress determination—The indentation strain-gage method GBT 24179-2009[S]. Beijing:Standards Press of China, 2009.

[10] 陈怀宁, 林泉洪, 李太仁, 等. 压痕应变法测量焊缝应力时的近似修正方法[J].焊接学报, 2006,27(8):27-30.

CHEN Huaining, LIN Quanhong, LI Tairen,et al. Approximate modification method of welding stress determination by impact indentation strain method[J]. Transactions of the China Welding Institution, 2006,27(8):27-30.

[11] 李永奎, 权纯逸, 陆善平, 等.TA15钛合金薄壁焊接件热处理校形研究[J].金属学报, 2016,52(2):281-288.

LI Yongkui, QUAN Chunyi, LU Shanping,et al. Study on shape correction of the thin plate of TA15 titanium alloy by post weld heat treatment[J]. Acta Metallurgica Sinica,2016,52(3):281-288.

[12] 武传松. 焊接热过程与熔池形态[M]. 北京: 机械工业出版社, 2008.

WU Chuansong. Welding thermal process and molten pool shape[M]. Beijing: China Machine Press, 2008.