固相接枝二乙烯基苯制备高熔体强度聚丙烯*

王 鉴,吴 双,张健伟,祝宝东,孟庆明,董 婕

(东北石油大学化学化工学院 黑龙江省石油化工重点实验室,黑龙江 大庆 163318)

聚丙烯(PP)具有密度低、耐高温、成本低、易回收等显著的功能特性,在建筑隔热、运输包装、汽车业等领域应用越来越广泛[1-2]。然而普通聚丙烯均为线性结构,分子量分布窄,熔点和软化点极其接近,熔体强度低,在很大程度上限制了PP在热成型,发泡等领域的应用[3-5]。因此,提高PP的熔体强度是一个重要的发展方向且已经做了许多的研究[6-7],在PP主链上形成适当的交联和分支结构是制备高熔体强度的可行途径之一[8]。Hou等[9]以过氧化二异丙苯(DCP)为引发剂,二乙烯基苯(DVB)为单体,用反应挤出法进行交联接枝反应,产品熔体强度显著增加。但是反应挤出法反应温度高,致使副反应严重,影响材料的性能。而固相法具有反应温度低、PP降解少等优点受到了广泛关注。Tong等[10]以超临界CO2为溶胀剂,以甲基丙烯酸(MAA)为接枝单体进行固相接枝,结果证实有机浸渍协助PP固相接枝法有利于提高产物的接枝率,促使单体均匀的进入到PP的颗粒内部。

作者以乙醚为溶胀剂协助单体DVB和引发剂过氧化苯甲酰(BPO)进行固相交联接枝制备高熔体强度聚丙烯,考察了反应条件对产品的熔体流动速率、熔体强度和结晶行为的影响。

1 实验部分

1.1 试剂与仪器

PP:T30S,工业级,大庆石化分公司;过氧化苯甲酰:分析纯,上海山浦化工有限公司,经甲醇重结晶后使用;无水乙醚:分析纯,沈阳市华东试剂厂;二乙烯基苯:分析纯,天津开发区乐泰化工有限公司,经减压蒸馏精制后使用。

熔体流动速率测定仪:XRZ-400D,吉林大学科教仪器厂;示差扫描量热仪:200-F3,德国耐驰公司;偏光显微镜:XPV-25,上海普丹光学仪器有限公司。

1.2 试样制备

准确称量一定量的引发剂BPO放入250 mL的圆底烧瓶中,加入20 mL的乙醚做溶胀剂,待引发剂均匀溶解后,再加入单体DVB,最后加入20 g筛过的聚丙烯原料,室温下浸泡10 h后除去乙醚,再加入1.8 mL二甲苯作为界面剂,充分混匀后,通入10 min氮气排除反应体系中的空气,然后放入油浴锅中恒温搅拌反应至结束。将制得的试样置于索氏提取器中,用丙酮抽提6 h,然后60 ℃真空干燥10 h,得到纯化的产物。

1.3 测试与表征

1.3.1 熔体流动速率

按GB 3682—2000标准进行,用熔体流动速率仪测定,测定条件:负荷2.16 kg,温度230 ℃,口模直径为2.095 mm。

1.3.2 熔体强度

熔体强度MS通过经验公式(1)测定[11]计算。

(1)

式中,r0为最初从口模挤出的挤出物样条的半径,mm;ΔL为挤出物直径减少50%时的挤出物长度,mm;MFR熔体流动速率,g/10 min。

1.3.3 w(凝胶)的测定

称取一定量的产物放入铜网包好,在沸腾的二甲苯中回流浸泡8 h,取出后用无水乙醇中浸洗数分钟,然后放入真空干燥至质量恒定,按公式(2)计算凝胶质量分数w[12]。

(2)

式中,mS为萃取后铜网及凝胶的总质量,g;mM为铜网的质量,g;mP为萃取前产物的质量,g。

1.3.4 DCS分析

在氮气保护下将样品快速升温到200 ℃,恒温5 min消除历史,再以10 ℃/min降温至50 ℃,然后再以10 ℃/min升温至200 ℃,取第二次升温的熔融数据。

1.3.5 PLM分析

将产物在平板硫化机上190 ℃热压成薄膜,然后以5 ℃/min冷却,用偏光显微镜观察球晶的变化。

2 结果与讨论

2.1 m(DVB)∶m(PP)对产品性能的影响

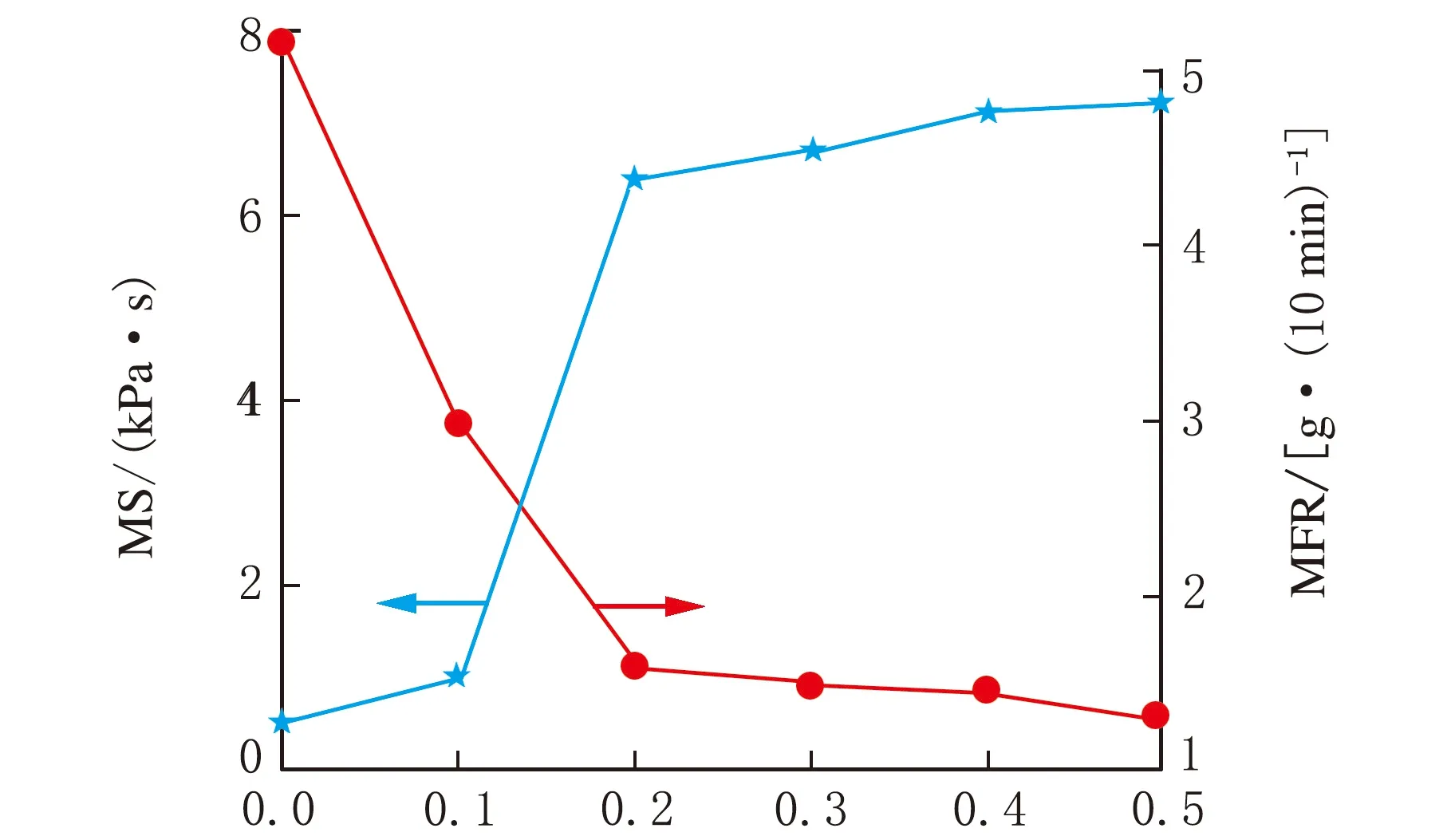

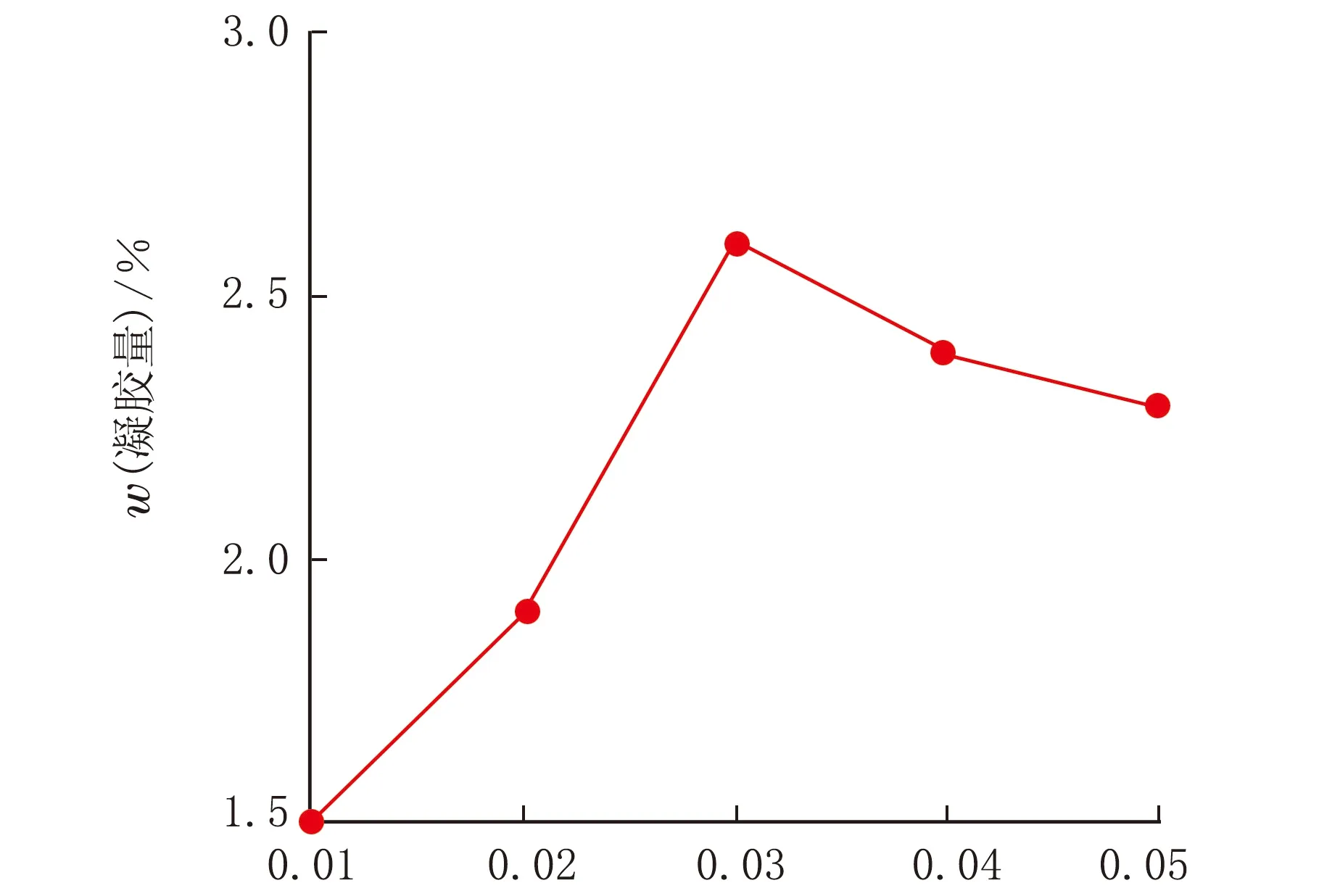

接枝单体的用量直接影响最终的接枝率和交联度,在反应温度为100 ℃、反应时间为2 h、m(BPO)∶m(PP)=0.03∶100条件下,DVB用量对产物MS和MFR的影响见图1,m(DVB)∶m(PP)对凝胶量的影响见图2。

由图1可见,随着m(DVB)∶m(PP)增加,MS快速增加,MFR下降;当m(DVB)∶m(PP)>0.2%后,MS和MFR的变化速度急剧下降,并趋于稳定,当m(DVB)∶m(PP)=0.2 %时产品的MS值达到6.4 kPa·s,是纯PP的11倍。这是因为随着单体用量的增加,单体与大分子自由基反应的机会增多,致使PP大分子上的支链增多,交联度增大,凝胶含量也同时变大(图2)。随着m(DVB)∶m(PP)增加,MS增大,MFR减少,继续增加单体的用量,过多的单体之间自聚的几率增大,使得MS提高不多。

m(DVB)∶m(PP)/%图1 m(DVB)∶m(PP)对MS和MFR的影响

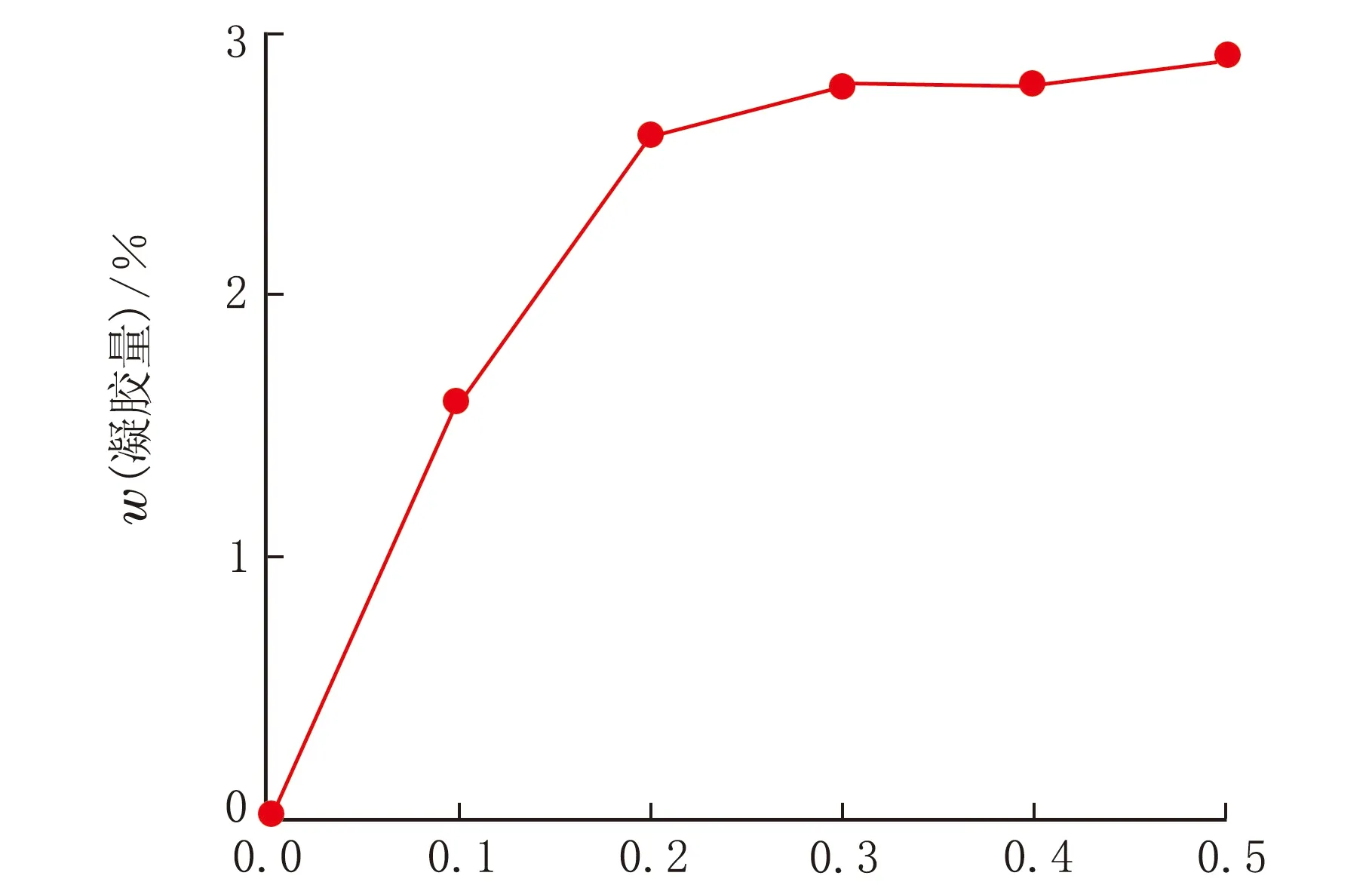

m(DVB)∶m(PP)/% 图2 m(DVB)∶m(PP)对凝胶量的影响

2.2 m(BPO)∶m(PP)对产品性能的影响

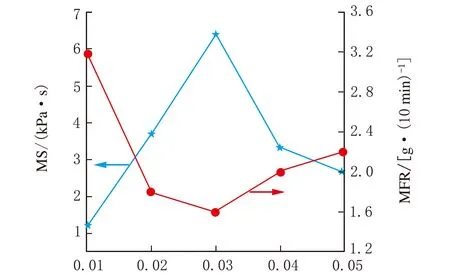

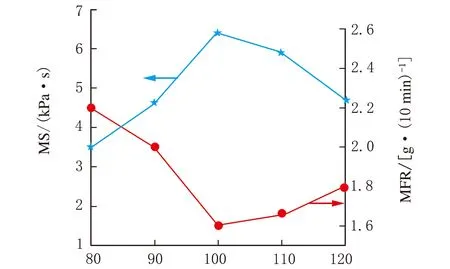

BPO起着提供初级自由基的作用,影响改性过程中接枝和交联、降解反应。在反应温度为100 ℃、反应时间为2 h、m(DVB)∶m(PP)=0.2%条件下,考察m(BPO)∶m(PP)对产物MS和MFR的影响,见图3。

由图3可见,当m(BPO)∶m(PP)=0.03%时,MS达到最大值,MFR达到最小值,当BPO用量较小时,产生的初级自由基较少,接枝和交联反应不充分,随着单体浓度的增加,初级自由基的浓度增加,使大分子自由基数量增加,有利于更多接枝和交联反应产生,因而MS显著提高,MFR减少。加入过多的BPO,容易引起PP主链上的β断裂,分子量降低,同时过多的单体自由基很容易发生自聚,导致MS减少,MFR增大,影响材料的力学性能。

m(BPO)∶m(PP)/% 图3 BPO用量对MS和MFR的影响

m(BPO)∶m(PP)对凝胶含量的影响见图4。

m(BPO)∶m(PP)/% 图4 m(BPO)∶m(PP)对凝胶量的影响

由图4可见,w(凝胶)随m(BPO)∶m(PP)的变化规律与MS相像,也是在引发剂用量为PP的0.03%时出现极大值。w(凝胶)可以表征聚合物的交联程度[13],增加引发剂用量有利于接枝和交联反应,同时也能促进PP分子断链。在单体DVB用量比较小的条件下,过多的引发剂更有利于促进PP降解,所以随着引发剂用量的增加,w(凝胶)也出现极值,但下降的幅度较小。

2.3 反应温度的影响

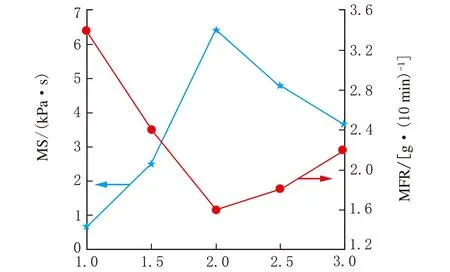

在反应时间为2 h、m(DVB)∶m(BPO)∶m(PP)=0.2∶0.03∶100条件下,考察反应温度对产物MS和MFR的影响,见图5。

t/℃图5 反应温度对MS和MFR的影响

由图5可知,随着反应温度的增加,MS呈现先上升后下降的趋势,MFR的变化趋势恰好相反,在温度达到100 ℃时MS达到峰值。主要原因是反应低温时引发剂分解的相对比缓慢,在一定时间内,形成的初级自由基数量少,这不利于接枝和交联反应,因此在温度为100 ℃之前,MS较低,MFR较高。随着反应温度的升高,引发剂快速分解,形成的大分子自由基的浓度增加,活泼性增强,从而MS迅速上升,反应温度超过100 ℃之后,由于BPO分解速度过快,大分子自由基的活性点增多,致使PP大分子自由基发生降解反应,使MS减少,MFR增大。

2.4 反应时间的影响

在反应温度为100 ℃、m(DVB)∶m(BPO)∶m(PP)=0.2∶0.03∶100条件下,产物MS和MFR随反应时间变化情况见图6。

t/h图6 MS和MFR随反应时间变化

由图6可见,随着反应时间的增加,产品的MS变大,MFR降低,在反应时间2 h时,分别出现极大值和极小值。增加反应时间,有利于反应进行的更加充分,但过长会造成PP的降解,所以导致MS减少,MFR增加,形成极值。

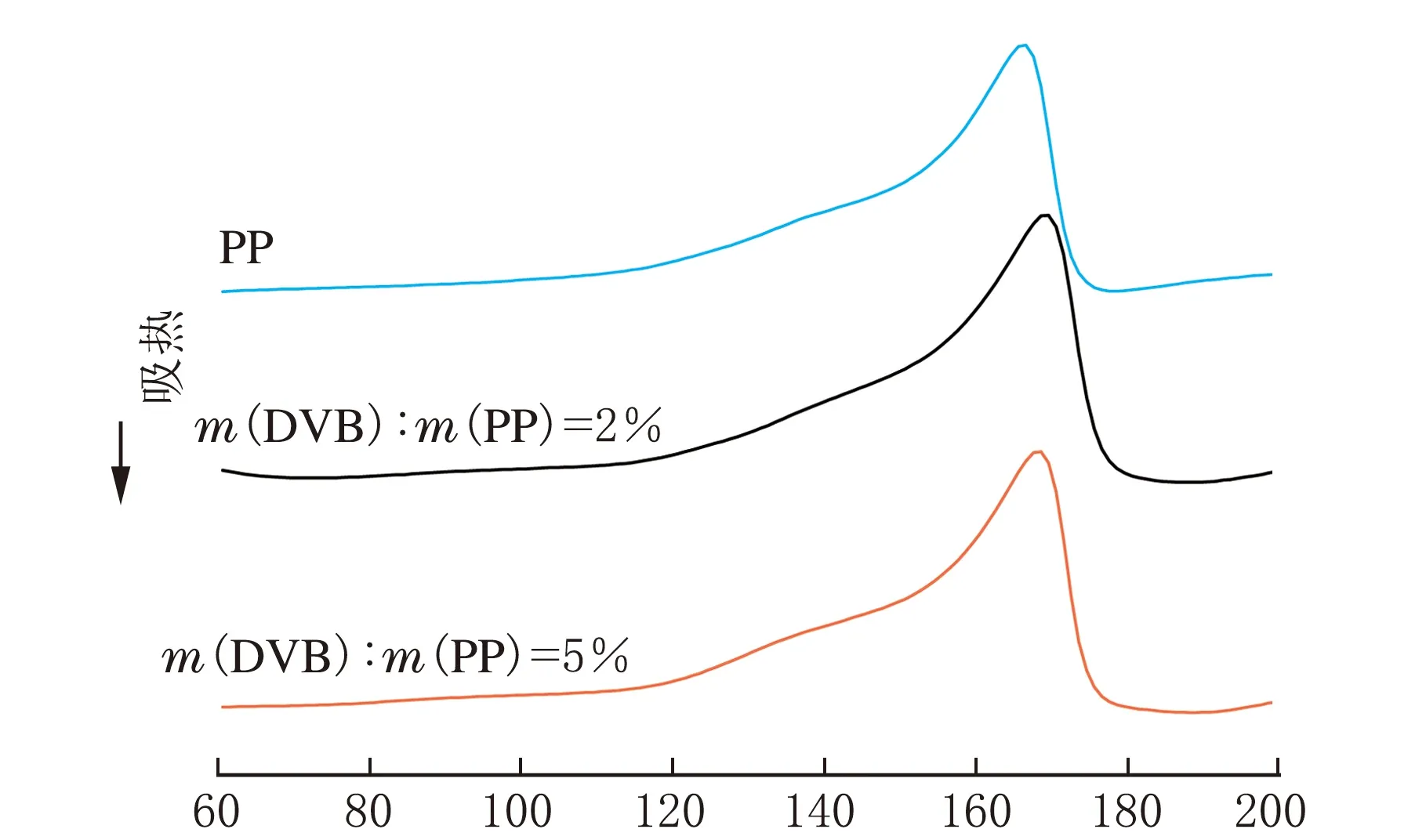

2.5 产物的热学研究

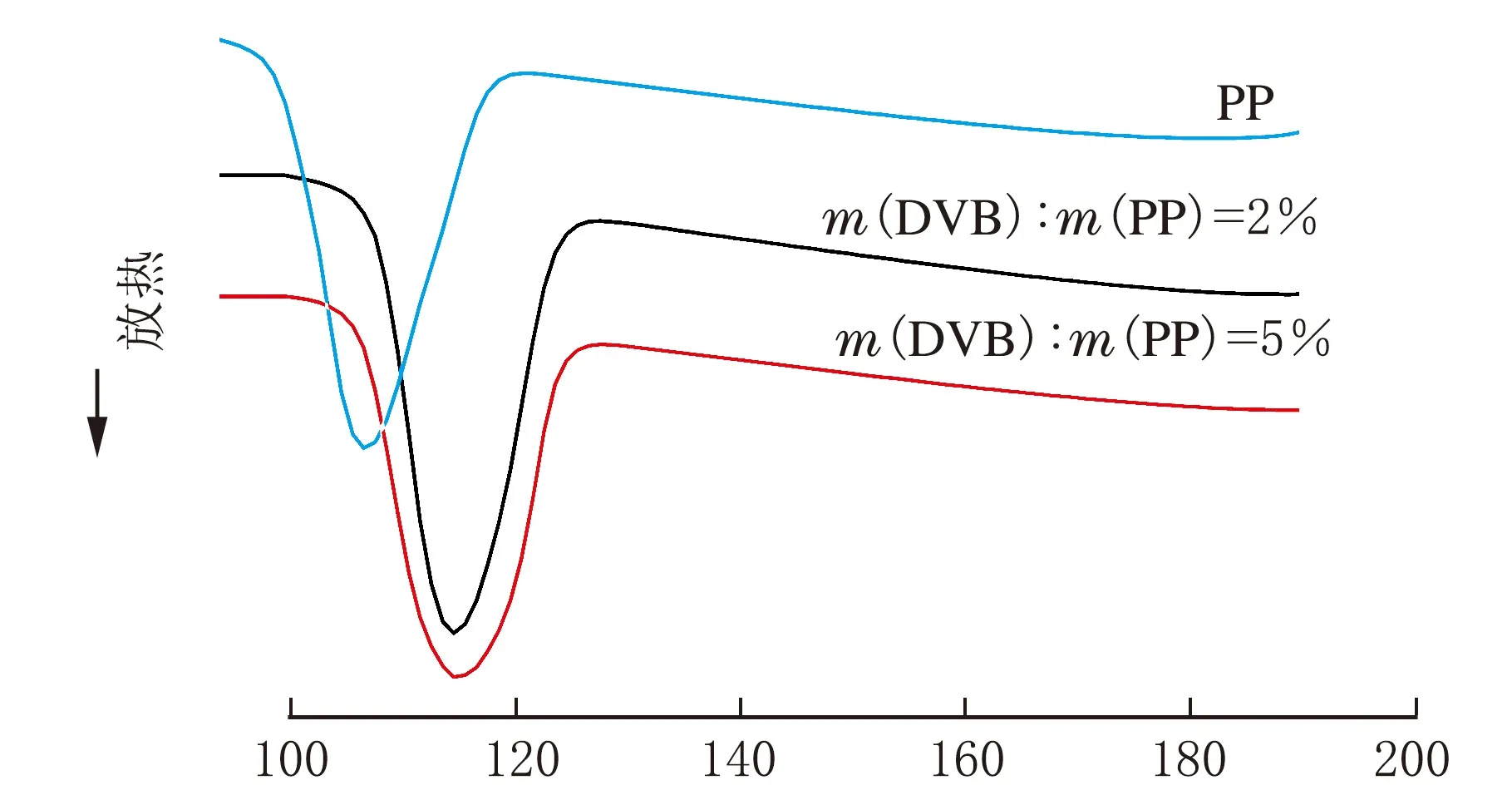

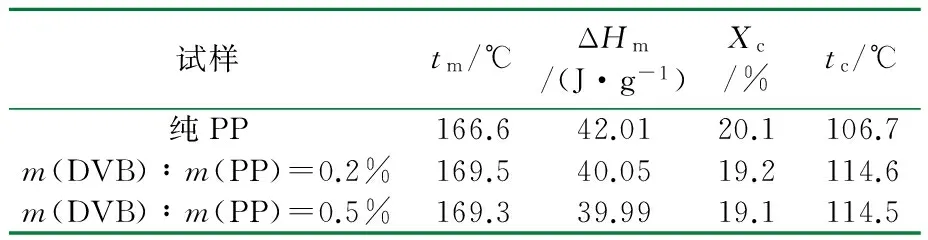

纯PP和改性后PP熔融曲线图和结晶曲线见图7。得到的各样品的熔融峰温度(tm)、结晶峰温度(tc)结晶度(Xc)和熔融热焓(ΔHm),结果见表1。

t/℃ a 熔融

t/℃ b 结晶图7 反应产物和所用原料PP熔融和结晶的DSC曲线

试样tm/℃ΔHm/(J·g-1)Xc/%tc/℃纯PP166.642.0120.1106.7m(DVB)∶m(PP)=0.2%169.540.0519.2114.6m(DVB)∶m(PP)=0.5%169.339.9919.1114.5

由图7可知,产物熔融峰温度和结晶峰温度均由所提高,改性后产物的结晶峰温度有了明显的提高,但随着DVB用量的增加结晶温度没有明显的变化,这是因为在产物中形成的支化交联结构在结晶过程起中到了诱导成核作用[14],促进了结晶的形成。从表1可以看到,产物的结晶度和熔融焓降低是由于在反应时降解、交联、接枝反应的同时进行,产物分子链的规整性发生了变化,以致于熔融焓和结晶度有所下降。

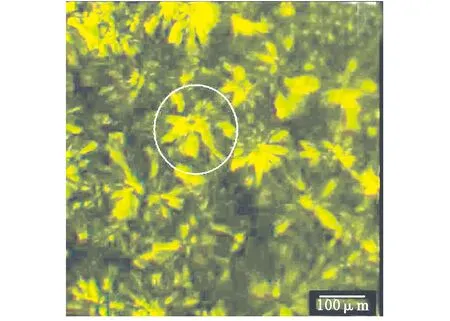

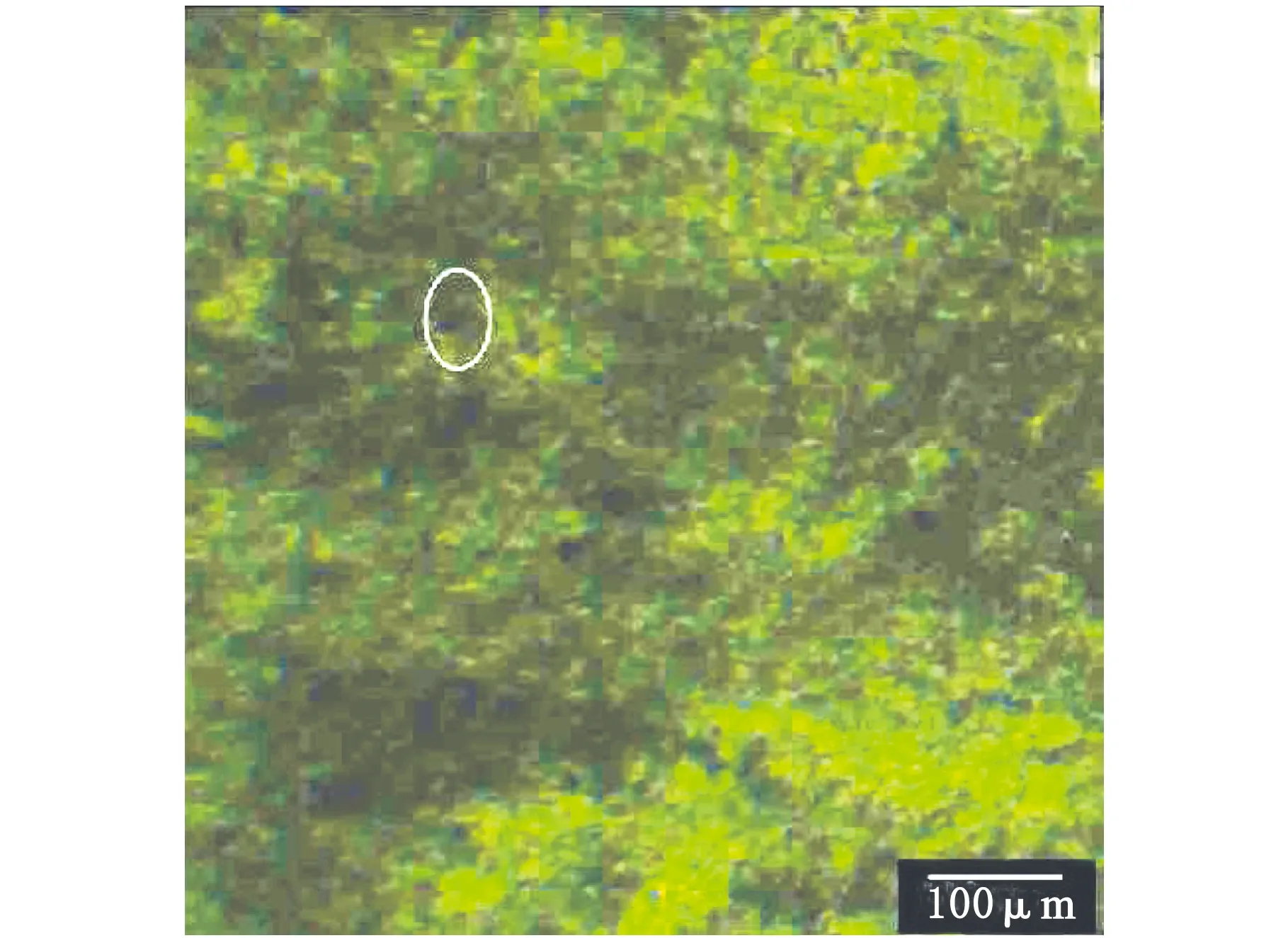

2.6 PLM分析

纯PP和改性PP的PLM照片见图8。

a

b图8 纯PP和改性PP的PLM照片

由图8可见,纯PP在光学显微镜下可以看到许多结构规整大尺寸的α形球晶并且球晶间的分界线明显(图8a),而改性后的PP球晶的尺寸变小数量变多,球晶间的分界线变的模糊,很难观察到单个球晶(图8b),这是因为交联和接枝结构的存在破环了PP链的规整性[15]。

3 结 论

(1) 采用有机溶剂协助PP固相法,以DVB为单体,BPO为引发剂,乙醚为溶胀剂,可以显著提高PP的MS。当按m(DVB)∶m(BPO)∶m(PP)=0.2∶0.03∶100投料,用20 mL溶胀剂在30 ℃溶胀10 h后,再在100 ℃反应2 h获得产物的MS最大,比原PP的MS提高11倍,产物中发生接枝和微交联反应;

(2) 有机浸渍协助PP固相制备高熔体强度聚丙烯,交联分支结构促进了结晶作用,使结晶温度变高,结晶度变小。球晶变小,数量变多,边界变模糊。

[1] 黄成. 高熔体强度聚丙烯研究进展[J].现代塑料加工应用,2001,13(5):38-41.

[2] LAU H C,BHATTACHARYA S N,FIELD G J.Melt strength of polypropylene:Its relevance to thermoforming[J].Polymer Engineering & Science,1998,38(11):1915-1923.

[3] ZHOU S,ZHAO S C,ZHONG X,et al.A novel strategy for achieving high melt strength polypropylene and an investigation of its foamability [J].Journal of Macromolecular Science,Part B:Physics,2014,53(10):1695-1714.

[4] 王占军,刘晨光,贺爱华,等.高熔体强度聚丙烯制备的研究进展[J].塑料工业,2014,42(8):1-6.

[5] ZHOU S,ZHAO S C,ZHONG X.Preparation and foamability of high melt strength polypropylene based on grafting vinyl polydimethylsiloxane and styrene[J].Polymer Engineering & Science,2015,55(2):251-259.

[6] LI Y,YAO Z,CHEN Z H,et al.High melt strength polypropylene by ionic modification:preparation,rheological properties and foaming behaviors [J].Polymer,2015,70:207-214.

[7] 何磊,侯羽佳,谢邦互,等.反应挤出制备苯乙烯-二乙烯基苯交联接枝聚丙烯的熔体强度[J].高分子材料科学与工程,2014(6):125-129.

[8] ADRIANA YOSHIGA,HARUMI OTAGURO,LUS FILIPE C P,et al.Study of polypropylene/polybutene blends modified by gamma irradiation and (high melt strength polypropylene)/polybutene blends [J].Science Direct,2007,265(1):130-134.

[9] HOU Y J,XIE B H,YANG W.Micro-structure and fracture behavior of high-melt-strength PPs prepared by reactive extrusion [J].Journal of Macromolecular Science:Physics,2012,51(1):48-59.

[10] TONG G S,LIU T,HU G H,et al.Supercritical carbon dioxide-assisted solid-state free radical grafting of methyl methacrylate onto polypropylene [J].Science Direct,2007,43(1):64-73.

[11] 王红英,胡徐腾,李振宇,等.高熔体强度聚丙烯的制备与表征[J].化学进展,2007,19(6):932-958.

[12] 祝宝东,王鉴,李红伶,等.苯乙烯/二乙烯苯协助马来酸酐熔融接枝聚丙烯研究[J].中国塑料,2012(6):50-56.

[13] 梁玉蓉,谭英杰.聚丙烯交联改性的研究[J].沈阳化工学院学报,2002,16(1):19-21.

[14] SHAN C L P,SOARES J B P,PENLIDIS A.HDPE/LLDPE reactor blends with bimodal microstructures-part II:rheological properties[J].Polymer,2003,44(1):177-185.

[15] 朱成,公维光,郑柏存,等.高熔体强度聚丙烯的挤出发泡行为[J].高分子材料科学与工程,2011(11):106-109.