过程强化技术在连续聚合工艺中的应用进展

陈光岩,李牧松,王 英

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油工程建设有限公司 项目管理部,北京 100011;3.中国石油吉林石化公司 动力二厂,吉林 吉林 132021)

化工过程强化技术是指突破化工混合、传递、反应过程的制约瓶颈,使过程速率显著提升和全过程系统协调,大幅度减小化工过程的设备尺寸,简化工艺流程,使单位能耗、物耗显著减少的新技术。随着人们环境、安全意识的提高,新技术的开发,必然要同时考虑安全、节能、降耗、环保、低投入、高产出和集约化。化工过程强化技术,是综合上述因素的最有效技术手段之一。典型化工过程强化技术主要有:超重力技术、超临界CO2流体技术、膜分离及膜反应器技术、微化工技术、等离子体诱导强化技术、挤出机连续脱挥物理场增强技术等[1]。

在工业中,大量的聚合物或共聚物均采用连续聚合工艺来合成和实现的。代表性的聚合物有聚苯乙烯(PS)、高抗冲的聚苯乙烯(HIPS)、苯乙烯-丙烯腈共聚物(SAN)、聚醋酸乙烯及其共聚物(PVac、EVA),以及近年来随着我国通信、电子、LED、光纤、家电、照明等行业快速发展的聚甲基丙烯酸甲酯(PMMA)等[2-3]。连续聚合工艺过程一般包括:单体(及溶剂)精制单元、前聚合(助剂混合、单体预热等)单元、聚合单元、脱挥单元、回收单元等。我国连续聚合工艺与国外先进工艺技术水平还有一定差距,以PMMA连续本体聚合为例,先进技术仅被德国、日本和韩国等少数生产企业掌握,技术处于难以引进状态[4-5]。合理利用化工过程强化新技术,是PMMA等高性能聚合物连续聚合工艺技术提升的重要方向。

作者对渗透汽化膜分离、微换热器、微混合反应器、挤出机连续脱挥及物理场增强等过程强化技术在自由基连续聚合工艺过程中的应用,加以总结论述。

1 渗透汽化膜分离技术

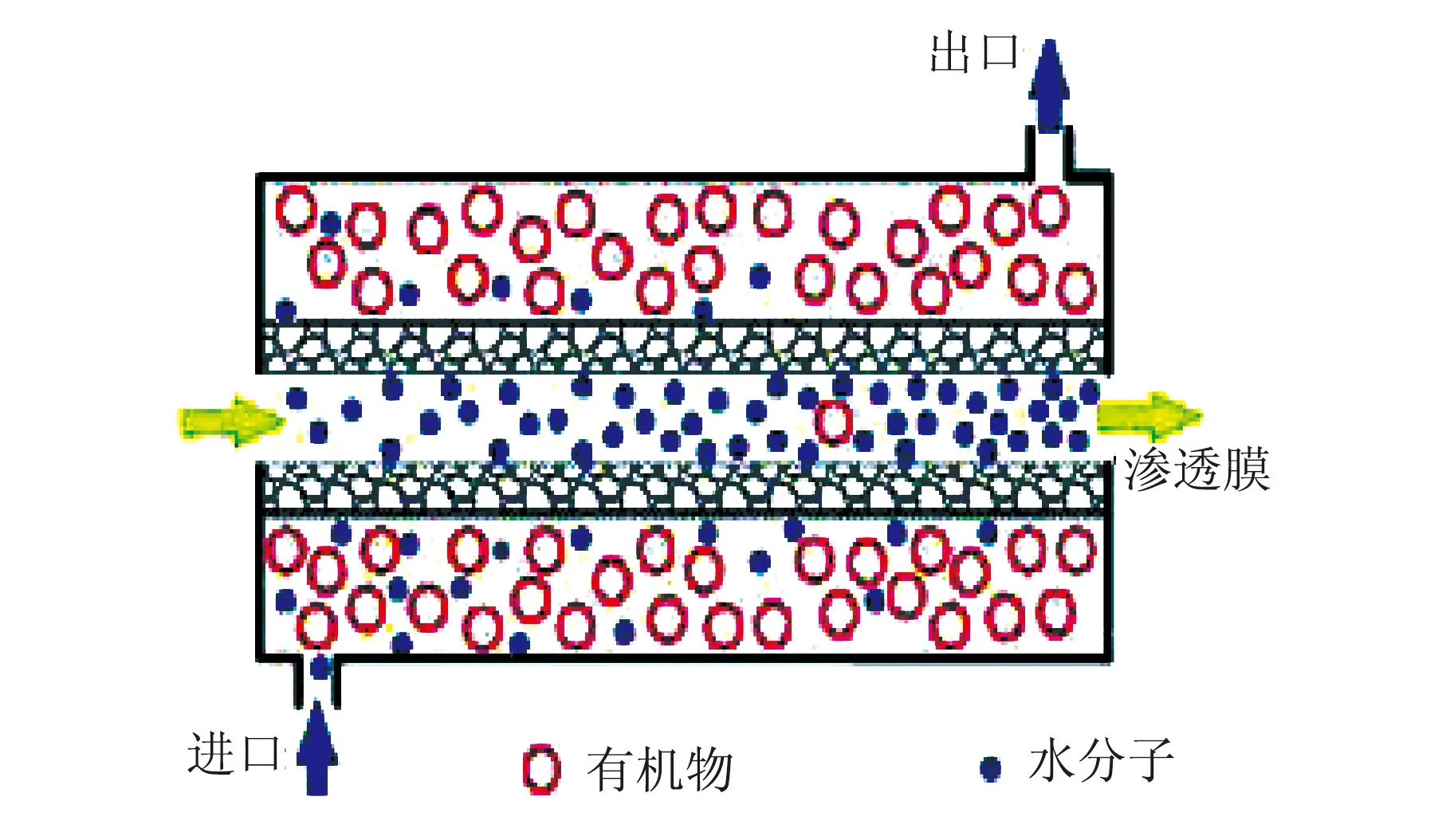

渗透汽化技术是原料精制过程的有力过程强化技术。渗透汽化技术又称渗透蒸发(Pervaporation),对于精馏过程遇到的难以有效分离的近沸点、恒沸点混合物及对单一有机体系或复杂有机体系中去除微量水分,有着良好的分离效果和相对容易的操作流程。它是利用膜对液体混合物中各组分的溶解扩散性不同,实现组分差异性分离。在渗透汽化过程中,通过对膜上游侧(料液侧)加热,提高待分离组分的分压,通过对膜下游侧减压,降低组分分压,在分压差的推动下,各组分选择性地通过膜表面进行扩散,并在膜下游侧汽化,通过冷凝移出选择性产物[6]。渗透汽化分离的原理见图1。

图1 有机溶剂脱水渗透汽化分离的原理图

在自由基连续聚合工艺中,往往使用少量溶剂,如PVac聚合过程使用甲醇或乙醇,PS、SAN、PMMA中使用甲苯、二甲苯或乙苯等芳烃溶剂,EVA聚合中的烷烃溶剂等。以PMMA聚合过程中微量水为例,不但影响聚合以及光学性能,也会促进MMA的酸性水解。即使是不加溶剂的纯本体聚合,在自由基连续聚合过程中杂质也可能通过以下几个渠道被引入:单体及共聚单体生产过程所带入的杂质及水分;亲水性单体(如MA、Vac)贮存运输过程自然吸水,以及为防止产生自聚而引入的阻聚剂杂质和水分;生产循环过程所难以脱除的杂质和低聚物等。传统意义上的精制方式,以精馏、吸附为主。而精馏又会带来为防止精馏过程发生聚合,不得不再次添加新的阻聚剂杂质。

利用渗透汽化技术除去溶剂中微量水已在工业化应用中得以实现。20世纪70年代末德国GFT公司Bruschke和Tusel开发出选择透水的聚乙烯醇/聚丙烯腈(PVA/PAN)复合膜,使渗透汽化除水实现了工业化成为可能[7]。1982年该公司用渗透汽化膜对无水乙醇除水,处理能力为1 500 L/d[8];自此,渗透汽化技术在溶剂和单体中去除微量水方面得到了大量应用,可用于甲醇、乙醇、丙酮、丙烯酸酯类、甲苯等有机溶剂的脱水[9]。20世纪初日本山口大学发明了利用NaA分子筛膜渗透汽化除水,比PVA/PAN复合膜具有更好的分离能力。目前,日本已陆续建成分子筛膜渗透汽化除水分离工业装置60多套,以分子筛膜渗透汽化去除甲醇、甲苯、醋酸丁酯中的微量水分,以在PVac、丙烯酸及酯类聚合物、苯乙烯类聚合物生产中应用[10]。

以渗透汽化技术与精馏技术集成对自由基聚合有机溶剂精制过程强化有着更好的优势。美国Exxon公司开发了系列渗透汽化膜用于甲苯-辛烷的分离[11-12];美国空气公司采用精馏/渗透蒸发集成分离甲醇-烃混合物;美国Texac公司也采用该方法分离混合溶剂,均收到了明显的技术和经济效果。在对产品的光学性能有高品质要求的PS、PMMA生产中,采用渗透汽化膜过程强化技术,对原料除水精制,可以得到较好效果,可保证产品的突出的光学性能。

对于大规模自由基聚合物生产工厂,脱挥过程会产生大量溶剂和单体挥发物,向环境排放,传统处理方法主要为催化燃烧和活性炭吸附,采用渗透汽化膜分离可有效利用尾气,国内许多引进的石化装置,在尾气回收等单元,均采用了有机气体膜装置,不过膜组件,大多依赖进口。膜组件可由特殊结构的聚酰亚胺或无机膜构成[13]。膜组件兼具渗透汽化和传热功能。

2 微化工技术

2.1 微换热器技术

微换热器传质传热增强,是指当管壁温度维持恒定时,通过减小管道直径,无论是传质、传热和混合时间都会得到很大的强化。

在自由基聚合物合成过程中,希望单体以较低的温度在贮罐中贮存,而当进入反应单元前,应进行适当的预热,以使单体尽快实现引发。这就需要单体经过预热器。采用微换热器强化技术可有效提升单体预热的传质传热效果。

20世纪80年代德国对微换热器进行开发,有效体积通常为1 cm3,传热表面150 cm3,6个加热换热组件可提供1 800 W功率,传热系数约17 000 W/(m2·K)。美国西北国家实验室开发系列微换热器和微制冷器,传热效率达2 W/(cm2·K),传热速率100 W/cm2,热效率高达85%,以水为介质,质量仅为1 kg[14]。

2.2 微反应器

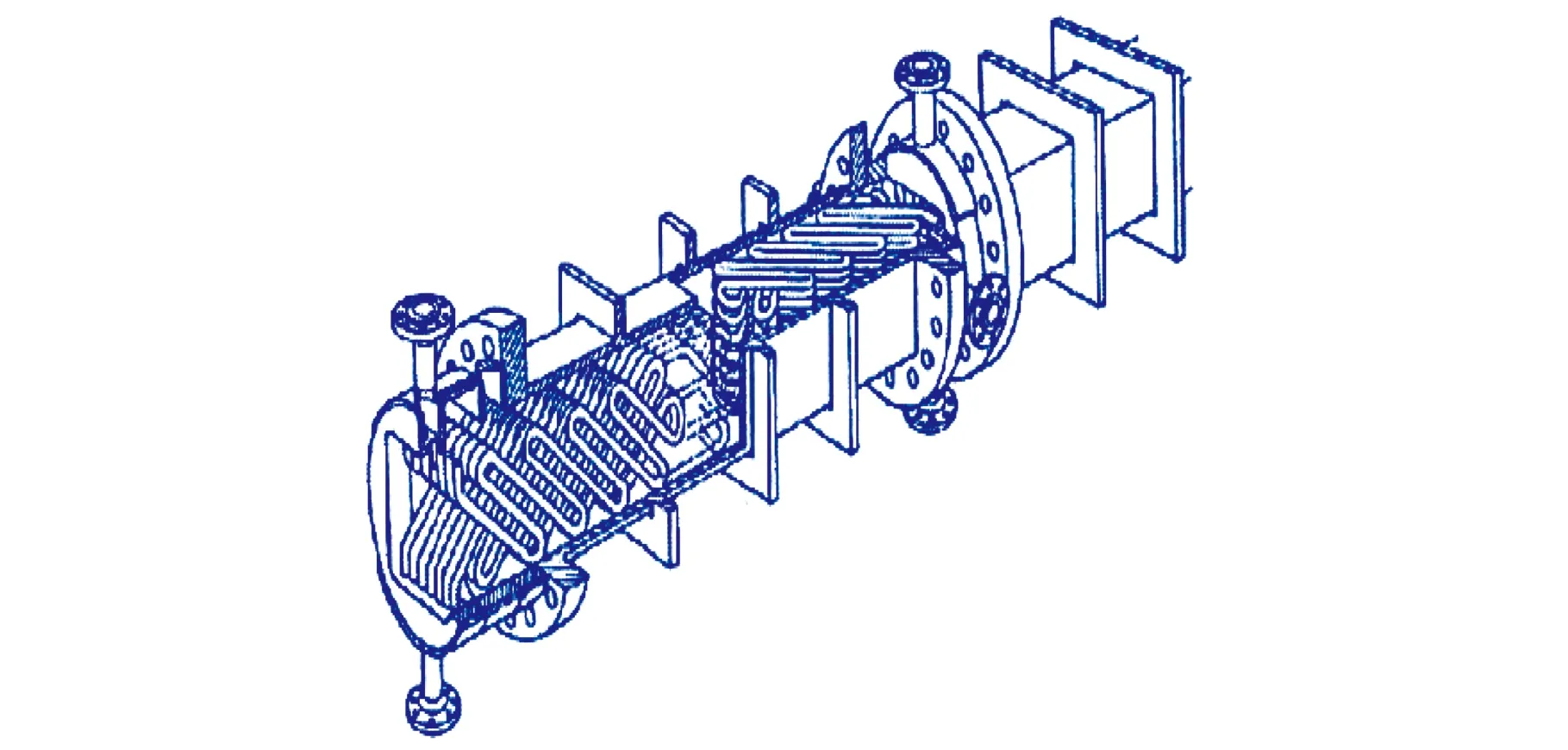

连续聚合是典型的自由基放热反应,常规聚合方法,往往通过降低聚合转化率或者加入溶剂等方法有效控制聚合过程的传质、传热等问题,实现稳定连续的反应过程。以PMMA为例,文献报道的聚合反应器有多种组合方式单釜或釜-釜串联、釜-管串联和环管-直管串联等。其中,单釜或釜-釜串联聚合工艺,为了过程稳定,都采用低转化率技术,控制转化率和聚合放热过程,或利用添加溶剂蒸发潜热来撤热;管式反应器(见图2)利用内部指型构件,以及分段构件中的传热介质,实现热量供给与撤出,因此具有更好的传质传热效率和窄的停留时间分布,聚合体系物料流动趋于活塞流,聚合过程的聚合转化率得以提高和产品分子量和分子量分布均可得到改善;釜-管串联、环-直管串联组合均能有效改善高黏度流体的传质、传热效率,稳定过程控制和产品质量[15-20]。

图2 管式反应器

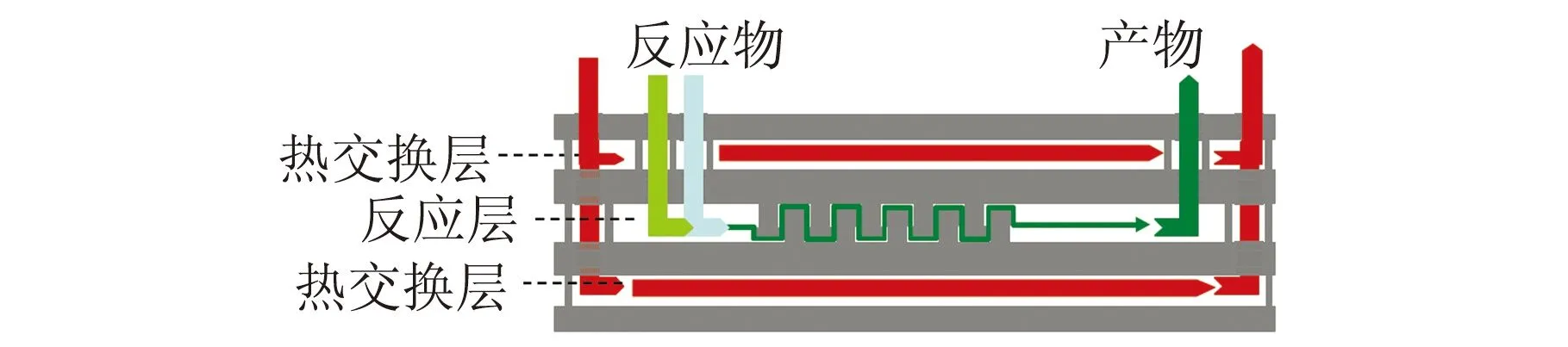

以上所有PMMA反应器和反应器组合流程的设计,都是为了适应PMMA聚合特点,不断改进提高传质传热效率。而微反应器(见图3)由微通道组成,是一个连续流体的理想平推流反应器[21]。微反应器是把化学反应速率接近其动力学极限,通过改变设备来适应聚合反应动力学条件,而不是人为的为了实现过程控制,来降低动力学速率,因此,传质传热效率高,返混几率小[22-25],产品更加纯净稳定,这对光学性能要求较高的PMMA有着更大的意义。

图3 微型反应器

微反应器发展初期,人们通常认为微反应有许多限制:不能处理固体,不适合很慢的液-固反应,不适合无放热或吸热的反应,不适合有固体生成的反应。通道尺寸很小,易被固体颗粒堵塞等。近十几年来,微反应器逐渐突破习惯限制,应用到聚合物的连续制备中,在调控产物分子量、分子量分布、共聚组成以及优化反应条件等方面表现出明显的优势,引起了广泛关注[26-27]。

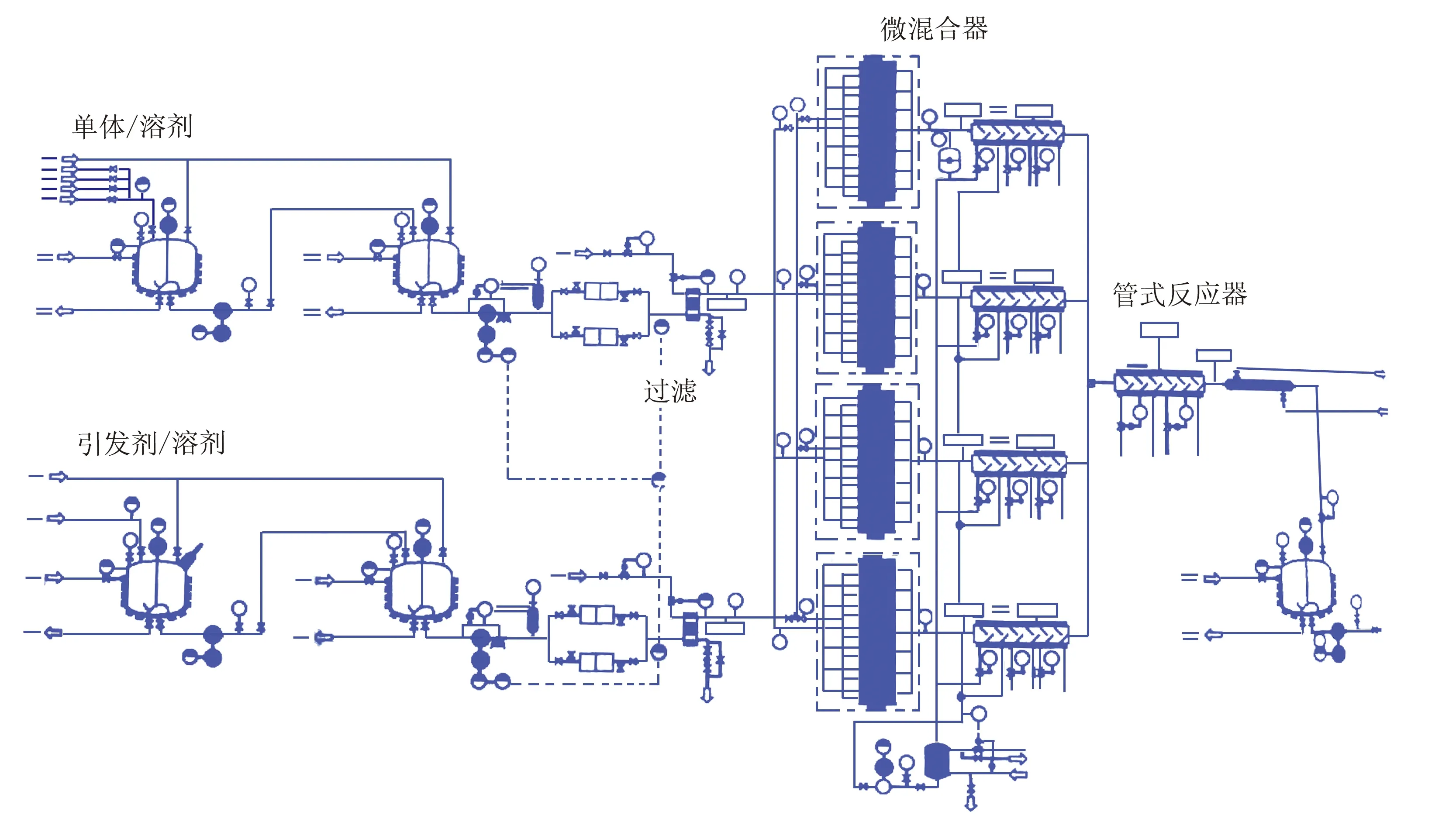

2000年德国Bayer[28]等人利用10个德国微技术研究所制造的交叉微混合器,含有36个25 μm微通道,后反应在微型管式反应器中进行,进行PMMA自由基聚合,由于采用了微型混合器,单体MMA和引发剂以薄层流入,得到分子量分布均匀的聚合物[29]。在此基础上采用杜邦公司建议并联数目建议[30],Axiva公司将32个微反应器组合,生产能力达到2 000 t/a。装置流程图见图4。日本Iwasaki等在一个T型微反应器中分别进行了多种单体的自由基聚合,依次为丙烯酸丁酯、丙烯酸甲酯和苯乙烯。同时分析对比了普通反应器所得聚合物性质。分析结果显示分子量分布均优于普通反应器产物[31]。

图4 Axiva公司2 000 t/a PMMA(可兼产其它丙烯酸酯聚合物)流程图

得益于微反应器的引发剂、终止剂、抗氧剂、光稳定剂等多种助剂快速混合和高效撤热特点,微反应器技术对聚合物的连续反应制备带来了有效强化。而且,IwaSakl和Yoshida深入研究表明,反应放热越大的聚合过程,在微反应器中其聚合产物分子量分布越窄[32]。

3 挤出机连续脱挥技术

目前,在自由基连续聚合过程,聚合物溶液的脱挥工艺一般采用一级或二级串联列管式锥型脱挥器闪蒸脱挥;还可采用一级或二级列管式锥型脱挥器与脱挥双螺杆挤出脱挥相结合;对高转化率高固体含量体系,可直接螺杆挤出机脱挥。一级或二级脱挥器脱挥是传统的脱挥工艺,技术成熟。与脱挥器相比,脱挥螺杆能够强化熔体的表面更新,提高传质效率。聚合物固含量较高或黏度较大的熔体,可采用脱挥螺杆挤出机进行脱挥。在固含量或黏度允许的前提下,为进一步提高聚合物产品质量,可通过一级闪蒸脱挥器,脱除大部分的挥发分,然后选择脱挥螺杆挤出机进行二级脱挥。由于其优异的表面更新能力和更好的脱挥效果,所得的产品能够满足更高的纯净度的要求。针对自由基连续聚合挤出机脱挥及物理增强相关研究应用工作如下:Biesenberger等研究表明利用双螺杆挤出机在PMMA中脱除MMA应使用逆向刮板原件,单螺杆挤出机在PMMA中脱除MMA过程中应使用泡型罩或挡板,可得到理想的脱挥效果[33]。Edkins等采用直接注入气-液相色谱可连续监测PMMA连续挤出机脱挥中的MMA含量[34]。Tukachinsky研究了利用超声增强PS熔体脱挥,可使熔体在大气压下起泡,能显著降低PS中苯乙烯含量。脱挥螺杆挤出机还可采用电磁加热辅助强化,不但能降低能耗,而且王发刚等[35]实验表明,外加电场对平板表面苯的自然对流换热和沸腾换热强化效果明显,可以强化连续挤出机脱挥过程中芳烃的脱除。自由基聚合连续挤出机脱挥,在PS、SAN聚合中脱除芳烃溶剂和单体,在HIPS聚合中脱除环己烷及单体,在PMMA聚合中脱除MMA等都已实现工业化。针对挤出机,通过建立停留时间分布(RTD)、停留体积分布(RVD)、停留转数分布(RRD)和啮合单元组合关系的模拟计算耦合,以及物理场增强来强化脱挥挤出机的脱挥效果和能力,实现小型化、高效化是未来发展的方向。

4 结束语

近十几年来,以膜技术、微化工技术为代表的化工过程强化技术发展和工业化应用速度超乎想象。

膜技术在经历围绕水处理、膜生化反应器等繁荣发展后,以其成熟的设计、制造、工程和系统化产业延伸,必将快速的在有机分离、单体脱除微量水分等方面得以国产化工业应用。而在PMMA合成技术中,精馏和PV(渗透蒸发)技术集成的单体处理方式,也将带来更好的技术和经济效果。

随着微芯片控制技术的进步、机械精细制造技术的发展,微换热器、微反应器、微脱挥器不断发展成熟,虽然在聚合物合成方面还刚刚起步,但毕竟为聚合物连续聚合工艺过程,带来了新的过程强化技术。并且微反应器的放大是通过增加微通道的数量来实现,通过平行叠加即可实现放大,不存在放大效应。小试的最优反应条件,可以直接应用于工业化生产,这点尤其需要在新技术工业化开发中,引起关注。

[1] 孙宏伟,陈建峰.我国化工过程强化技术理论与应用研究进展[J].化工进展,2011,30(1):1-11.

[2] BHAREL R,CHOUDHARY V,VARMA I K.Physicomechanical properties of poly(methyl methacrylate -co-N-arylmaleimides)[J].J Appl Polym Sci,1995,57(31):767-773.

[3] YUICHI KITA,KAZUO KISHINO,KOICHI NAKAGAWA.High-quality n-substituted maleimide for heat-resistant methacrylic resin[J].J Appl Polym Sci,1996,63(8):1055-1062.

[4] WANG D J,GU C B,LIU X H.Preparation of heat-resistant gradient-index polymer optical fiber rods based on poly(n-isopropylmaleimide-co-methyl methacrylate)[J].J Appl Polym Sci,2003,87(1):280-283.

[5] VEENA CHOUDHARY,ALPANA MISHRA.Studies on the copolymerization of methyl methacrylate and n-aryl maleimides[J].J Appl Polym Sci,1996,62(3):707-712.

[6] 陈翠仙.渗透蒸发与蒸汽渗透[M].北京:化学工业出版社,1997.

[7] APTEL P,CHALLARD N,CUNY J,et al.A study of pervaporation performances of polyvinylalcohol compositemembrane[J].J Membr Sci,1976,1:271-287.

[8] SANDER U,SOUKUP P.Design and eration of a pervaporation plant for ethanol dehydration [J].J Membr Sci,1988(36):463-475.

[9] FLEMING H L.Membrane pervaporation separation of organic/aqueous mixtures[J].Sep Sci Technol,1990,25(73/75):7239-7255.

[10] 山口大学.液体混合物分离膜:JP210950 [P].2003-07-29.

[11] EXXON RESEARCH,ENGINEERING COMPANY.Non-porous poly carbonate membranes for separation of aromatics from saturates:US5019666[P].1991-05-28.

[12] EXXON RESEARCH,ENGINEERING COMPANY.Crosslinked poly ester amide membranes and their use for organic separations:290452[P].1994-03-01.

[13] MARIOLINO CARTA,RICHARD MALPASS-EVANS.An efficient polymer molecularsieve for membrane[J].Gas Separations Science,2013,339(18):303-306.

[14] BIE W,KELLER W,LINDER G,et al.Gas to gas in micro-heat exchangers[J].Chem Eng Process,1995,32(3):32-43.

[15] 三菱丽阳株式会社.甲基丙烯酸系聚合物的制造方法:200410074605.1[P].2004-09-07.

[16] 三菱丽阳株式会社.甲基丙烯酸系聚合物的制造方法:201180023792.9[P].2011-05-11.

[17] 三菱瓦斯株式会社.甲基丙烯酸甲酯聚合物的制备方法:94118188.X[P].1994-11-09.

[18] 三菱瓦斯株式会社.制备共聚物的方法:98108033.2[P].1998-03-03.

[19] 住友化学工业株式会社.甲基丙烯酸酯聚合物的制备方法:94117845.5[P].1994-11-05.

[20] 住友化学工业株式会社.甲基丙烯酸甲酯聚合物的制备方法:97120862.X[P].1994-12-09.

[21] SERVICE R F.Miniaturization puts chemical plant where you want them[J].Science,1998, 28(2):400-410.

[22] 陈光文,袁权.微化工技术[J].化工学报,2003,54(4):427-439.

[23] XU J H,LUO G S,CHEN G G,et al.Mass transfer performance and dispersion mini-extractor hvo-phase flow characteristic in membrane[J].Journal of Memhrane Science,2005,249:75-81.

[24] UTADA A S,FERNANDEZ-NIEVES A,STONE H A,et al.Dripping to jetting transitions in coflowing liquid stream[J].Physical Review Letters,2007,99:494-502.

[25] XU J H,LI S W,TAN J,et al.Preparation of highly monodisperse droplet in aunction microfluidic device[J].AIChEJournah,2006,52:3005-3010.

[26] BALLY F,SERRA C A,HESSEL V,et al.Micromixer-assisted polymerization processes[J].Chemical Engineering Science,2011,66(7):1449-1462.

[27] BALLY F,SERRA C A,HESSEL V,et al.Homogeneous polymerization:benefits brought by microprocess technologies to the synthesis and productionofpolymers[J].Macromolecular Reaction Engineering,2010,4(9/10):543-561.

[28] BAYER T,PYSALL D,et al.Micro mixing effects in continuous radical polymerization[J].Microreaction Technology,2000,3,165-170.

[29] EHRFELD W,GOLBIG K,et al.Characterization of mixing in micromixers by attest reaction:single mixing units andmixer arrays[J].Ind Eng Chem Res,1990,38(3):1075-1082.

[30] LEROU J.Microfabricated mini-chemical systems[J].Technical Feasibility,1996,132:51-69.

[31] IWASAKI T,YOSHIDA J.Radical polymerization in microreactors significant improvement in molecular weight distribution control[J].Macromolecules,2005,38(4):1159-1163.

[32] GREEN A,JOHNSON B,JOHN A.Process intensification magnifies profits chem-process intensification[J].Chemical Engineering,1999(12):66-73.

[33] BIESENBERGER J A,DEY S K,BRIZZONLARA.Devolatilization of polymer melts in single-screw extruders[J].J Polym Eng Sci,1990,30(23):1493-1499.

[34] EDKINS T J,NOTORGIACOME V J,BIESENBERGER J.Mass transfer model for a twin-screw extruder [J].A Polym Eng Sci,1990,30(23):1500-1503.

[35] 王发刚,李瑞阳,郁鸿凌,等.外加电场强化苯自然对流和沸腾换热的实验研究[J].太阳能学报,2005,26(2):277-280.