采伐机工作臂油缸的设计及其运动分析

沈嵘枫, 张小珍

(福建农林大学交通与土木工程学院,福建 福州 350002)

采伐机工作臂油缸的设计及其运动分析

沈嵘枫, 张小珍

(福建农林大学交通与土木工程学院,福建 福州 350002)

以采伐机工作臂油缸为研究对象,分别对其布置形式、受力情况及其强度校核等方面进行设计计算.借助机械系统动力学分析软件ADAMS,以各油缸为分析对象,选取6种不同位姿下的工作臂,分别进行模拟仿真,分析油缸在不同工况下的运动情况,得出采伐机工作臂的主要作业尺寸及油缸的受力状况.结果表明,当起重量一定且仅主臂油缸进行伸缩运动时,主臂及副臂的姿态影响着采伐机工作臂的工作幅度.因此在工作过程中可以通过调整工作臂的初始工作状态,缩短采伐机工作臂末端需要延长的距离,同时能有效减轻工作臂的负荷,从而提高机械效能.

工作臂; 液压油缸; 动态仿真

联合采伐机是一个集铰接工作臂、液压驱动、工程车辆底盘、智能化控制等高新技术于一身的优化结合体,可实现伐木、打枝、造材、归堆等综合作业[1].采伐机工作环境较复杂,载荷变化幅度大,而油缸作为工作臂的主要驱动件,其设计的合理性与可靠性直接影响到工作臂的整机性能.机械现代化和机械工业化进程的加速,为林业机械工业提供了宽广的发展空间[2-3].高效率林业机械以国家施行的“中国制造2025”、“一带一路”战略为关键,培养技术核心竞争力,完成由制作大国到制作强国的跨越[4].工作臂是一个结构复杂的运动系统,具有多输入多输出、高度非线性且强耦合等特点.同时存在诸多不确定性,如外界干扰、参数摄动等错误[5].以采伐机工作臂油缸为例,运用机械系统动力学自动分析软件ADAMS对工作臂进行动力学分析.先对工作臂进行设计计算,从布置形式到受力分析,最后进行压杆校核.利用三维建模软件SolidWorks建立采伐机工作臂的三维模型,将构造好的模型导入到仿真软件ADAMS中,对不同工况下的工作臂进行仿真分析,得到工作臂主要作业尺寸及其受力情况,并分析其规律[6],为后续工作臂的静力学分析提供重要参数,同时也为选择合理位姿参数提供参考.

1 工作臂油缸的设计

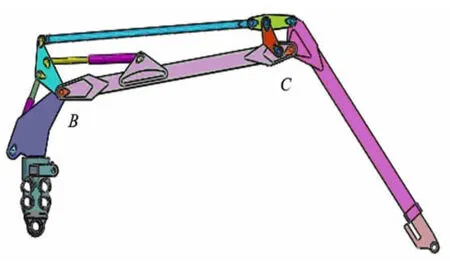

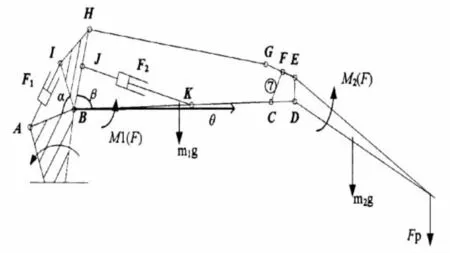

采伐机液压泵将来自发动机的机械能转化为液压能,将驱动液压油传输到多路阀块;再由驾驶室内操作手柄控制集成阀块各个阀的阀芯位置,按照负荷传感原理进行比例控制[7].其主要工作过程是由回转机构的转动、主臂的升降、伸缩臂的伸缩等动作组成[8-9].采伐机工作臂工作状况相对复杂,主液压缸、副液压缸、伸缩油缸均为大流量元件,还需要其他液压元件相互配合,共同工作[10],故建立工作臂虚拟样机模型(图1).采伐机工作臂回转受到驾驶舱的限制,一般采用半回转式,回转角度为220°.工作臂设计最大载荷为12 300 N,即在工作臂俯仰伸缩范围内必须能够支撑伐木头及林木负载的重量之和.从图2可知,各杆件之间通过铰接销轴联接,有相对转动.采伐机工作臂静力学分析是进行动力学仿真分析的前提.在工作臂运动过程中,当臂架伸展至最远端,即主副臂全部伸展至水平位置,这时受到的弯矩最大.此时,将工作臂看成一刚体,根据各节臂的连接方式,将主臂和副臂看成是铰接于立柱上的悬臂梁.

图1 工作臂虚拟样机模型Fig.1 Structure diagram of virtual boom

图2 工作臂结构受力示意图Fig.2 Force diagram of boom structure

1.1 主油缸的计算

1.1.1 受力分析 主油缸一般布置于工作臂的根部,下端与立柱铰接,上端与三角推杆相铰接.主油缸是工作臂举升的动力,保证油缸产生足够的起升力[11].其产生的作用力不直接作用于副臂,通过推杆与连杆等中间机构传递到副臂,进而传递到伸缩臂末端伐木头.液压缸的轴向力F是根据其活塞面积计算的.

(1)

F1=S1·Pmax=9498×25=2.37×105N

(2)

(3)

F2=S·Pmax=4844×25=1.21×105N

(4)

式中:S1表示活塞(无杆腔)面积;S2表示活塞(有杆腔)杆侧环形面积;F1表示作用在活塞上的液压力(推力);F2表示作用在活塞杆侧环形面积上的液压力(拉力);Pmax表示液压回路的最大压力,取值25 MPa;D表示液压缸外径,取值110 mm;d表示活塞杆直径,取值77 mm.

1.1.2 稳定性的校核 工作臂运行主要由液压缸提供主动力,液压缸活塞杆稳定性决定整个工作臂夹抱负载的稳定性,因此要对活塞杆进行强度验算[12].

活塞杆的二次矩惯性矩I:

(5)

活塞杆横截面积S:

(6)

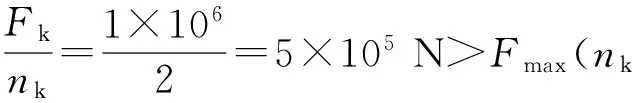

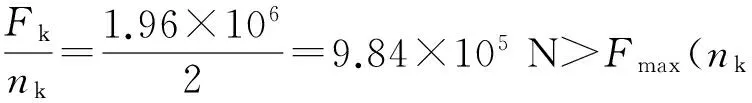

活塞的临界载荷Fk:

(7)

式中:n表示末端条件系数,因主油缸为两点铰接,所以n=1;E表示活塞杆材料的弹性模量数,取E=2.1×1011Pa;L表示活塞杆计算长度;I表示活塞杆界面的二次矩惯性矩.

1.2 副油缸的计算

1.2.1 受力分析 副臂油缸布置一般有2种方式,一种是下置式,即副油缸置于动臂前方;另一种是上置式,即副油缸置于主臂的中部上方,此方案提升速度较快,下降幅度较大[7].对于采伐机工作臂,副油缸一般设置在主臂之上,连接三角推杆与主臂.液压缸的轴向力F根据其活塞面积计算.

(8)

F1=S1·Pmax=6358×25=1.59×105N

(9)

(10)

F2=S2·Pmax=3243×25=8.11×104N

(11)

式中:S1表示活塞(无杆腔)面积;S2表示活塞(有杆腔)杆侧环形面积;F1表示作用在活塞上的液压力(推力);F2表示作用在活塞杆侧环形面积上的液压力(拉力);Pmax表示液压回路的最大压力,取值25 MPa;D表示活塞直径,取值90 mm;d表示活塞杆直径,取值63 mm.

1.2.2 稳定性校核 活塞杆的二次矩惯性矩I:

(12)

活塞杆横截面积S:

(13)

活塞的临界载荷Fk:

(14)

式中:n表示末端条件系数,因主油缸为两点铰接,所以n=1;E表示活塞杆材料的弹性模量数,取E=2.1×1011Pa;L表示活塞杆计算长度;I表示活塞杆界面的二次矩惯性矩.

2 工作臂油缸的运动规律

2.1 采伐机工作臂虚拟样机的前处理

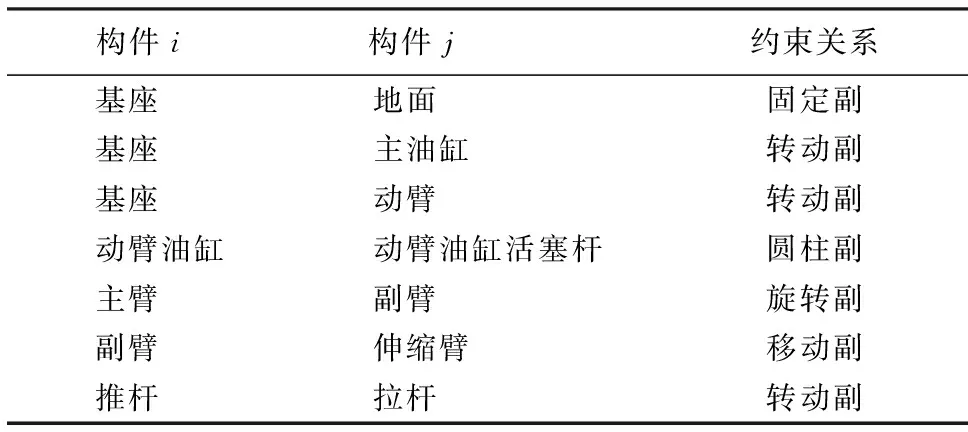

表1 工作臂各个构件间的虚拟约束Table 1 Virtual constraints between parts of boom

将SolidWorks模型导入ADAMS后,对ADAMS工作环境进行设置,包括单位、重力加速度、栅格[12].ADAMS软件中的约束主要分为三类:运动副约束、基本约束和运动约束.根据采伐机工作臂各个构件间的运动关系,定义不同部件间的约束[13].通过分析可得,在整个工作臂中有液压缸和活塞杆2组,二者之间采用移动副.具体约束见表1.

2.2 采伐机工作臂的运动规律

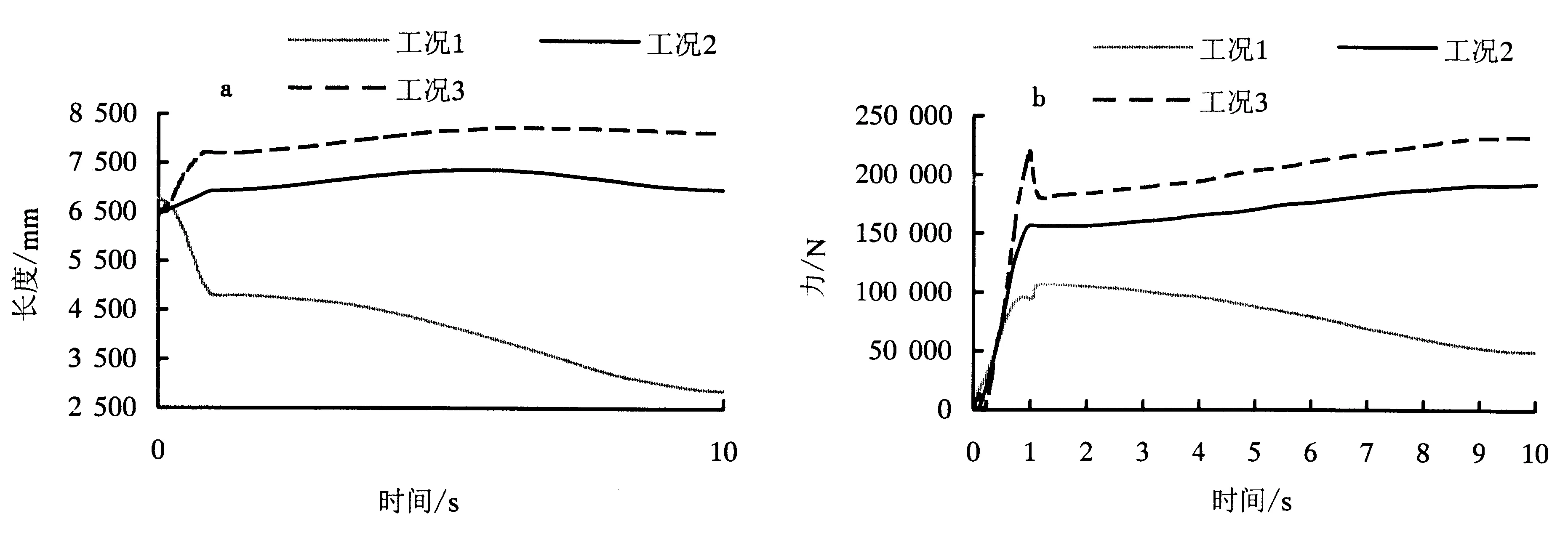

采伐机的作业过程为一循环往复的抓举、变幅和回转的过程,在合理的作业区间内可以满足不同工作幅度和起重量的工况要求,没有确切的运动轨迹[14-15].在工作臂整个运动过程中,油缸为唯一的原动件,所有工作节臂的俯仰、收拢、展开等都是通过液压缸的控制得以实现[16].油缸提供节臂间相对运动的驱动力,使得节臂能上下、前后转动.臂架的位置对油缸的受力产生直接影响,也决定了工作臂可达到的工作范围.通过多次改变臂架的工作位置(图3),使之在不同状态下完成一次完整的伸缩过程,可得到基于采伐机工作臂仿真研究液压缸多种工况下的受力曲线图.分析在工作臂作业过程中在哪种工况下油缸受力最小,有利于减轻操作员的作业难度,同时也减小整机的能量消耗.

a.工况1;b.工况2;.c.工况3.图3 主油缸变幅与工况Fig.3 Luffings of main cylinder under 3 typical operation conditions

2.2.1 主油缸变幅 对主油缸运动进行仿真,设置仿真驱动函数,使副臂和伸缩臂展开后锁定运动,仅让主油缸运动.主油缸的伸缩会驱动主臂、副臂及伸缩臂同时绕主臂左端的铰点B旋转,采伐机工作臂的工作幅度和载重量只受单一的伸缩运动影响.选取如下3种典型的工况.工况1:副臂处于垂直状态(-90°).工况2:副臂与水平线夹角为-45°.工况3:副臂伸至最远端.比较主油缸的受力特点,这3种工况的工作幅度变化见图4.

a.主油缸MARKER点轨迹;b.主油缸受力.图4 3种典型工况下的主油缸仿真Fig.4 Simulations of main cylinder under 3 typical operation conditions

从图4可以看出,工况1、工况2和工况3的最大工作幅度分别是4.8、6.9和8.2 m.3种工况的变化规律基本相似,3种工况下的末端可达范围越来越大,这是由于副油缸控制的伸缩臂末端所处的工作位姿不同.因此,根据载荷谱图可得,工况1可达的最大载荷为3 120 kg以上,而工况2可达的最大载重量为1 910 kg,工况3的最大起重量为1 230 kg.

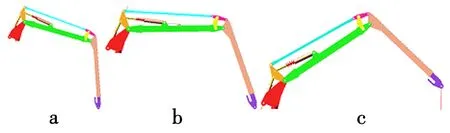

2.2.2 副油缸变幅 对副油缸进行运动仿真,首先确定主臂油缸和伸缩臂的运动,仅让副油缸进行伸缩.副油缸的伸缩会驱动副臂以及内嵌的伸缩臂同时绕铰点C(主臂与副臂的铰接点)旋转,采伐机工作臂的工作范围及其重量只受到副油缸的影响.设主油缸在不同状态下,工作臂的初始工作状态不同,并锁定主油缸及伸缩油缸的运动,仅仿真副油缸的运动;接着对副油缸设置仿真驱动参数,设置仿真时间为10 s;选取3种工况(图5),第一变幅角为-20°、0°、45°.

a.工况4;b.工况5;工况6.图5 副油缸变幅Fig.5 Luffings of vice-cylinder under 3 typical operation conditions

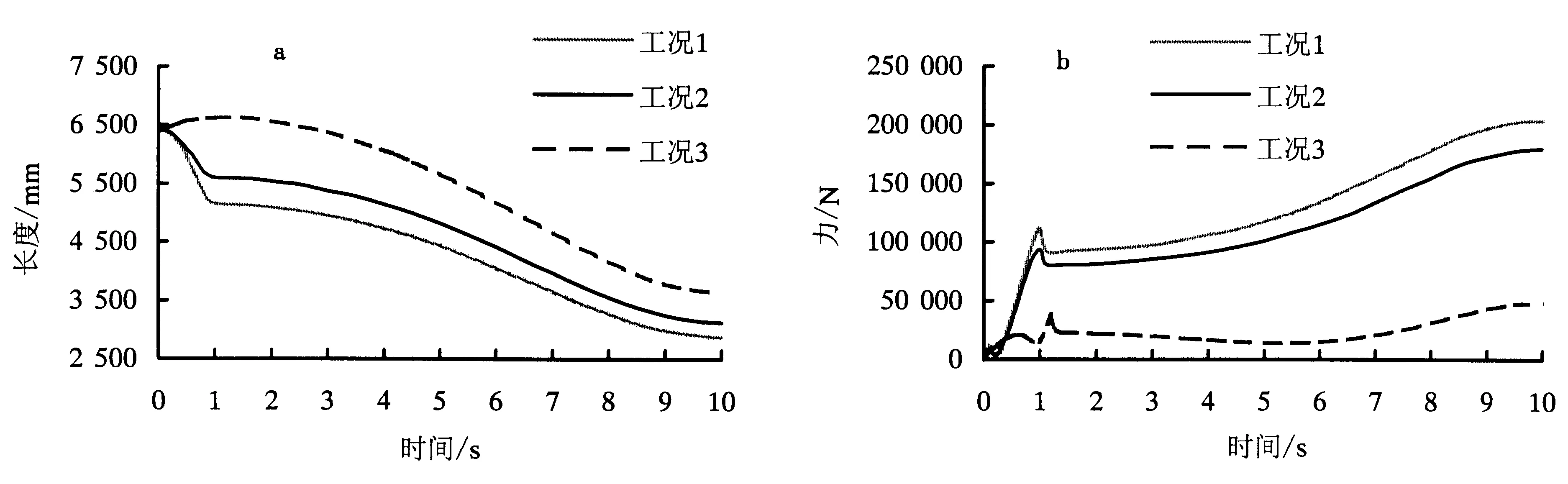

工况4、工况5和工况6分别取其主臂的变幅角度为负值、0°以及正值(图6).3种工况下的工作臂末端位移的变化趋势基本相似,均随着运动过程不断增大,且工作范围表现较相近.工况4达到的最大作业范围为5.1 m,工况5最大作业范围达到5.6 m,工况6最大工作范围达到6.6 m.

a.副油缸MARKER点轨迹;b.副油缸受力.图6 3种典型的工况下副油缸仿真Fig.6 Simulations of vice-cylinder under 3 typical operation conditions

3 仿真结果与分析

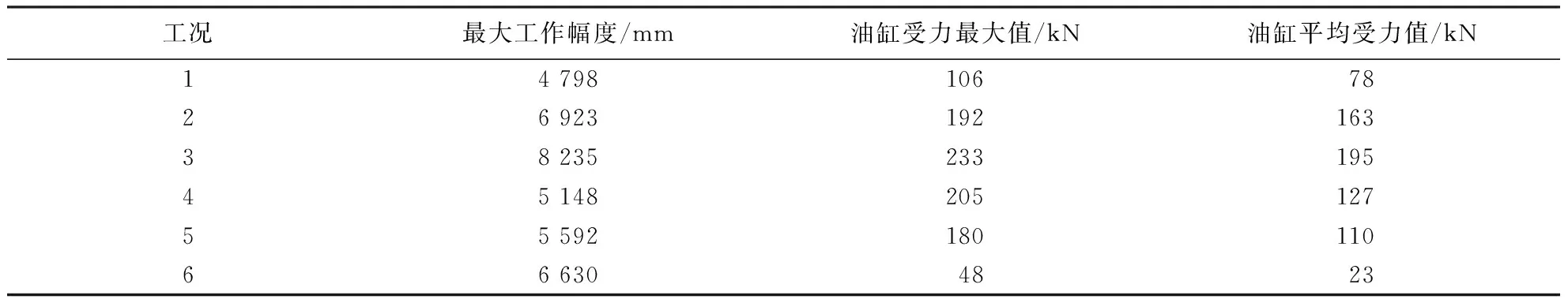

为了分析在不同工况下主油缸的受力特点,末端负载质量设为1 230 kg,仿真时间设为10 s,第1秒为工作臂的准备时间,主要是调节副油缸以及伸缩油缸的运动并对其状态进行锁定,然后对主油缸的变幅运动进行仿真.从主油缸的受力曲线可以看出,第1秒为工作臂位姿调节时间,受力会出现波动.从第2秒开始,对于工况1,在工作臂油缸伸缩运动过程中,其受力逐渐减小,动作结束后主油缸受力为最大值.这是由于从第2秒开始,副臂处于垂直状态,主油缸所受到的力矩最大,随着主油缸的收缩,工作臂不断向上抬起,工作幅度减小,举升阻力矩也不断减小,因此这期间主油缸所受力也不断降低.而与之不同的是,对于工况2和工况3,运动开始后,变幅油缸受力缓慢增大,随着油缸的不断收缩,主臂不断向上抬起,变幅油缸增大至最大值,工况2油缸受力最大值为192 kN,而工况3达到233 kN.此外,相比三者主油缸受力曲线,可以看出工况1曲线更为倾斜,主要是由于工况1初始位姿不同,导致运动过程中可达到的工作范围变化大,因此其带来的阻力矩的变化幅度也较大.通过分析以上3种工况可知:当起质量一定,且仅主臂油缸进行伸缩变化时,主臂及副臂的姿态影响采伐机工作臂的工作幅度,进而对该油缸产生不同的受力;随着工作幅度的增大,油缸的受力也不断增大.当副油缸运动,使得工作臂的工作幅度达到最大(工况3的情况),这时油缸的受力也达到最大.因此在工作过程中可以通过调整伸缩臂的初始工作状态,缩短采伐机工作时伸缩臂末端需要延长的距离,有效减轻工作臂的工作负荷,从而提高机械效能.主油缸不动,副油缸收缩,使得工作臂主臂与副臂之间的夹角减小,而主油缸只做绕B点的转动,因而其末端的工作范围减小,其所受的阻力矩也不断减小,由此总体上变幅油缸受力呈现增大的趋势.从表2可知,随着初始主臂位姿的变化,其对副油缸的受力也有所不同.随着主臂变幅角的增大,其工作范围不断减小,油缸的受力也逐渐减小.对于工况6,随着副油缸的收缩,副臂由外向内运动,变副油缸受力减小,在5.5 s左右其受力达到最小值.而后油缸继续收缩,这一过程中的阻力矩也不断增大,因此该时刻副油缸受力达到最大值.

表2 主、副油缸变幅参数对比Table 2 The comparison of luffing parameters of main and vice cylinder

4 小结

在SolidWorks中构建工作臂三维模型,将其导入ADAMS中进行运动规律仿真.以主、副油缸为研究对象,分别对其进行设计计算,而后通过三维实体模型的构建分别选取3种工况进行仿真,得出工作臂不同位姿下的工作范围及其受力情况.结果表明:主、副臂的工作位姿状态影响工作臂的工作幅度及各油缸的受力情况.仅对主油缸进行仿真,主、副臂夹角越大,其工作范围越广,油缸受力也不断增大.随着主臂变幅角的增大,仅驱动副油缸的工作范围不断减小,油缸的受力也逐渐减小.

[1] 沈嵘枫,刘晋浩,王典,等.联合采伐机工作臂运动轨迹及液压缸行程研究[J].北京林业大学学报,2010,32(2):157-160.

[2] 崔文平.林业起重机仿真及吊臂有限元分析[D].秦皇岛:燕山大学,2014:1-6.

[3] 魏永泉,蓝兆辉.挖掘机工作装置逆运动学分析的杆组方法和运动规划[J].机械传动,2013,37(4):10-14.

[4] 周济.智能制造——“中国制造2025”的主攻方向[J].中国机械工程,2015,26(17):2 273-2 284.

[5] 张小珍,沈嵘枫,周成军,等.基于MotionView的前悬架试验与优化分析[J].福建农林大学学报(自然科学版),2016,45(5):607-610.

[6] 沈嵘枫,刘晋浩.林木采伐机工作臂的工作轨迹[J].福建农林大学学报(自然科学版),2009,38(4):431-435.

[7] 沈嵘枫.林木联合采育机执行机构与液压系统研究[D].北京:北京林业大学,2010:34-38.

[8] 赵志强.采伐联合机机械手运动学分析及雅可比矩阵求解[J].林业机械与木工设备,2010,38(2):45-47.

[9] 葛安华,陶鹏,李权章.基于ADAMS的采伐联合机臂系运动学仿真分析[J].森林工程,2012,32(2):33-37.

[10] 姜凤敏,郭卫东,张鹏,等.基于虚拟样机技术的移液机械臂的设计与研究[J].机械设计与制造,2013,25(3):94-96.

[11] 马俊,李自贵,晋民杰,等.折臂式随车起重机工作机构设计研究[J].建筑机械,2014(6):86-89.

[12] 赵波,刘杰,王亚美.液压挖掘机工作装置控制方案研究[J].机床与液压,2009,37(2):42-43.

[13] 赵永生,刘文兰,许允斗,等.一种过约束并联机构受力的数值仿真分析方法[J].中国机械工程,2015,12:1 576-1 583.

[14] 许贤良,韦文术.液压缸及其设计[M].北京:国防科技出版社,2011:182.

[15] 张小珍,沈嵘枫,周成军,等.夹爪结构的设计与分析[J] .福建农林大学学报(自然科学版),2016,45(3):356-360.

[16] 勾治践,潘小平.基于ADAMS/VIEW的混凝土泵车臂架变幅机构的仿真及优化设计[J].机械设计,2009(9):40-42.

(责任编辑:叶济蓉)

Design and dynamical simulation of the harvester boom cylinder

SHEN Rongfeng, ZHANG Xiaozhen

(College of Transportation and Civil Engineering, Fujian Agriculture and Forestry University, Fuzhou, Fujian 350002, China)

To optimize position and orientation of harvester boom for higher mechanical efficiency, component configuration, stress situation and strength check of harvester boom were designed and calculated. Boom was virtually stimulated to 6 arm poses according to mechanical system dynamics analysis software of ADAMS, luffing and force conditions of cylinders were illustrated. The results showed postures of the main and vice booms affect the working range of harvester boom when workload was certain. Therefore, distances of terminals of boom extended should be minimized when placing the initial position so as to reduce the workload of boom.

boom; hydraulic cylinder; dynamical simulation

2016-05-24

2016-10-17

国家教育部创新科技计划项目(111ZC5040);福建农林大学林业智能机械立体化教材项目(112515013);福建农林大学教材与实践研究项目(111414044);福建农林大学交通运输类实验教学示范中心资助项目(01SJ10009);福建农林大学高水平大学建设重点资助项目(113-612014018).

沈嵘枫(1970-),男,副教授,硕士生导师.研究方向:林业工程、机械设计与制造等.

TH122

A

1671-5470(2017)01-0115-06

10.13323/j.cnki.j.fafu(nat.sci.).2017.01.018