基于活塞杆沉降位移信号的活塞杆断裂故障诊断方法的研究

李晓博,江志农,佟艳宾,刘 帅,张进杰

(1.北京化工大学诊断与自愈工程研究中心,北京 100029;2.中国石化北京燕山分公司,北京 102500)

1 前言

活塞杆断裂故障是往复压缩机的一类严重故障,断裂发生部位均在活塞杆上,具体位置不定[1]。研究表明,活塞杆断裂故障是由于活塞杆内部裂纹集聚、扩展,最终导致活塞杆发生疲劳断裂[2~5]。故障发生突然、持续时间短暂,并且难以捕捉故障特征,以及处理措施,因此需要研究活塞杆断裂故障诊断方法,进行该故障的预警和诊断。

由于活塞杆断裂故障的严重性以及频发性,国内外许多研究人员对其做了深入的研究。邢万坤等利用电子显微镜对活塞杆进行微观检查,得出断口属于疲劳断裂的结论并对裂纹生产过程进行了探讨分析[6]。马波等采用声发射技术对断裂故障做了早期预警研究[7];刘彤等研制了裂纹深度自动测量系统,可以利用裂纹扩展数据分析检测设备的表面裂纹状态,从而对活塞杆断裂故障进行预警[8];杨波等在对压缩机的动力、热力特性以及机组振动详细计算的基础上,对活塞杆断裂进行了仿真模拟计算[9];吴冬果等从活塞杆的材料化学成分、金相组织及机械性能等出发,分析活塞杆断裂的原因并提出了改进措施[10]。

但是现有的诊断方法在往复压缩机活塞杆断裂故障诊断方面受到多种因素的影响,以致应用受阻。本文将在Griffith提出的裂纹扩展的能量平衡准则的基础上[11],通过对往复压缩机活塞杆沉降位移信号进行小波降噪,提取活塞杆断裂故障报警或诊断的特征参数。

2 断裂机理分析、小波降噪及特征提取

2.1 活塞杆断裂机理分析

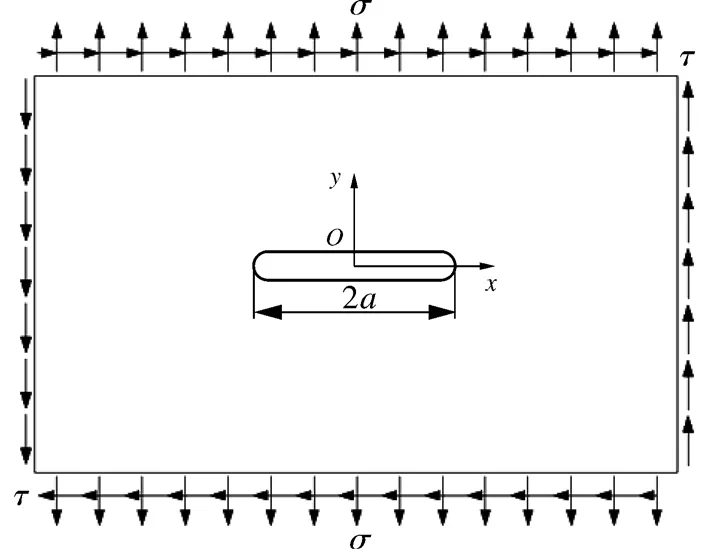

Griffith提出的裂纹扩展的能量平衡准则中讨论了裂纹尺寸与应变能的关系[12]。图1为Griffith裂纹。

图1 Griffith裂纹

如图1所示,对于带有长度为2a的切口裂纹的板在与裂纹垂直的方向上受均匀分布的拉应力σ,该板的应变能U为:

式中UO——没有裂纹情况下,板的应变能

B,E——板的厚度、弹性模量

简单地说,裂纹的产生及扩展会导致应变能增加;或者说,外力不变的情况下,裂纹的产生及扩展导致应变增加。

另外压缩机运行过程中,活塞杆横向振动属于自激振动[13]。所谓自激振动,是指输入的能量与消耗的能量达到平衡时,系统可维持等幅振动[14~18]。活塞杆部件的系统包括活塞杆、活塞、支撑环和十字头,该系统输入的能量主要来自于支撑环与气缸内壁的摩擦,也主要消耗于该摩擦中,而输入能量与消耗能量的差量,以活塞杆的横向振动的形式保存在活塞杆系统之中。如果活塞杆内产生裂纹或者裂纹扩展,那么在摩擦力不变的情况下,会使活塞杆的应变能增大,表现为活塞杆横向振动的幅值增大。

2.2 活塞杆沉降位移信号的处理与特征提取

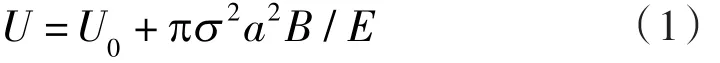

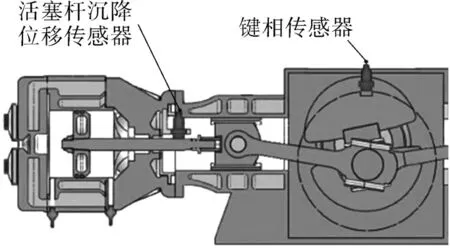

为了捕捉活塞杆振动幅值,通过安装在往复压缩机上的活塞杆沉降位移传感器采集活塞杆沉降位移信号,图2是活塞杆沉降位移传感器的布置示意,图3是一个周期的活塞杆沉降位移信号。并对该信号作离散傅里叶变换,变换后的频谱图如图4所示。

图2 活塞杆沉降位移传感器布置示意

图3 一个周期的活塞杆沉降位移信号

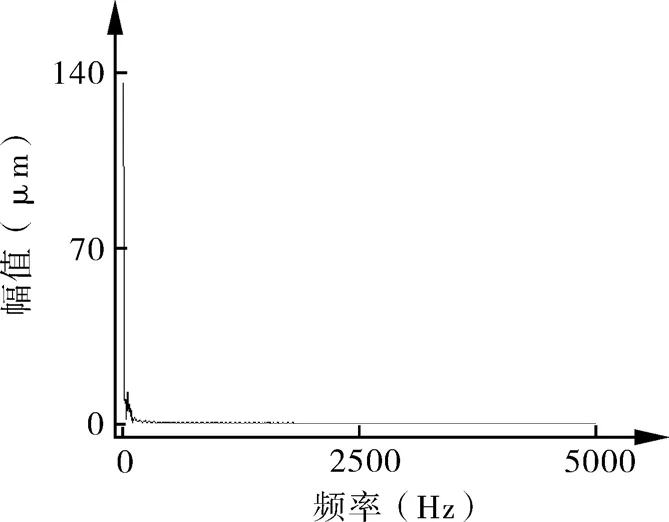

图4 变换后的频谱

在该频谱图中,0~200 Hz范围的低频部分有较高的幅值,这可能是由于气缸内壁、活塞杆表面形位误差导致的,从而掩盖了其他频率范围的幅值信息。

小波变换,又称为小波分析,它是一种新的时域变换分析方法,它具有在时域和频域可以同时进行局部化的特点,它的多分辨率信号分析使得人们将它誉为“数学显微镜”。现在小波变换理论已经被广泛应用到了各种领域。

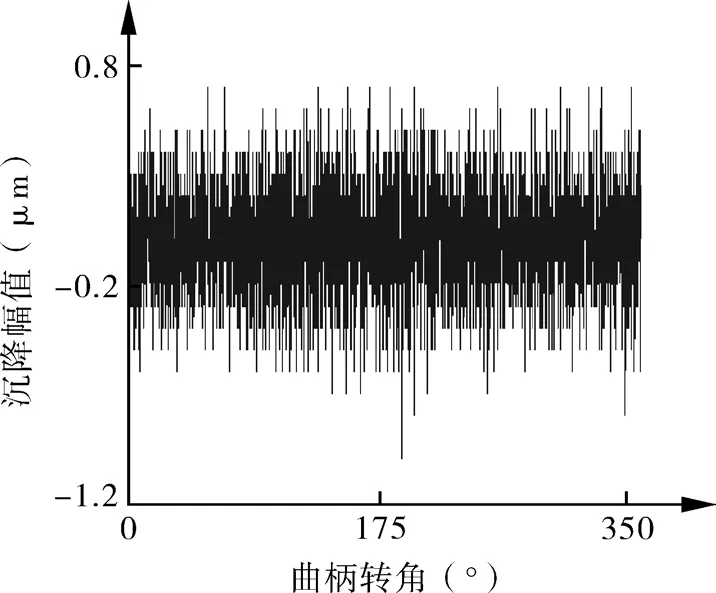

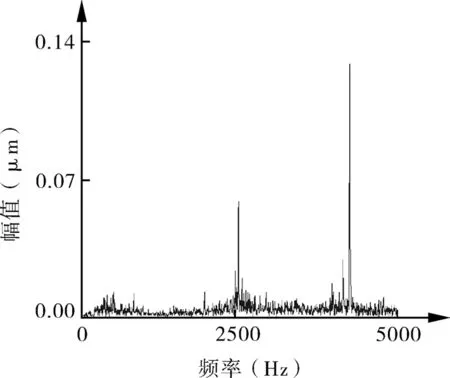

本文用小波降噪滤去0~200 Hz范围的频率成分。图5,6分别是小波降噪之后的活塞杆沉降位移信号以及频谱。从该频谱图中可见,0~200 Hz范围的幅值基本为零。

图5 小波降噪之后的活塞杆沉降位移信号

图6 小波降噪后的频谱

根据对活塞杆断裂机理分析,即活塞杆断裂故障会导致活塞杆振动幅值增大,本文从小波降噪之后的活塞杆沉降位移信号中提取峰峰值,作为活塞杆断裂故障报警或诊断的特征参数。峰峰值即为一个周期波形的最大值与最小值的差值。

3 断裂故障诊断试验验证

根据以上活塞杆断裂故障的机理分析,说明活塞杆断裂发生时活塞杆振动幅值会增大;并且通过小波滤波,以及计算小波滤波后的活塞杆沉降位移信号的峰峰值,作为表征活塞杆振动幅值的特征参数。以下通过计算某石化公司的3个活塞杆断裂故障案例的峰峰值,来验证活塞杆断裂故障会引起活塞杆振动幅值的增大。

3.1 活塞杆断裂故障案例1

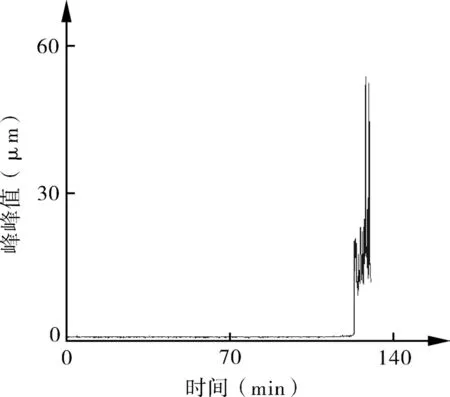

图7是陕西省某石化公司的往复式压缩机活塞杆断裂故障案例1的峰峰值的趋势。可见0~123 min活塞杆正常时,峰峰值基本不变,并维持在一个较小的稳定值上;而123~130 min时活塞杆发生明显异常并最后断裂期间,峰峰值骤然增大。

图7 活塞杆断裂故障案例1的峰峰值的趋势

3.2 活塞杆断裂故障案例2

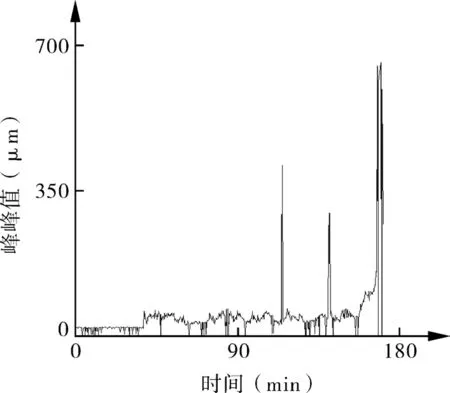

图8是新疆省某石化公司的往复式压缩机活塞杆断裂故障案例2的峰峰值的趋势。可见0~38 min活塞杆正常时,峰峰值基本不变,并维持在一个较小的稳定值上;38~160 min期间活塞杆已显异常;而160~171 min时活塞杆发生明显异常并最后断裂期间,峰峰值骤然增大。

图8 活塞杆断裂故障案例2的峰峰值的趋势

3.3 活塞杆断裂故障案例3

图9是新疆省某石化公司的往复式压缩机活塞杆断裂故障案例3的峰峰值的趋势。可见0~25 d活塞杆正常时,峰峰值基本不变,并维持在一个较小的稳定值上;25~123 d期间活塞杆已显异常;而123~151 d时活塞杆发生明显异常并最后断裂期间,峰峰值骤然增大。

图9 活塞杆断裂故障案例2的峰峰值的趋势

4 结语

本文在Griffith提出的裂纹扩展的能量平衡准则的基础上,对活塞杆断裂故障机理进行分析,得出活塞杆断裂故障发生时活塞杆振动幅值会增大;并通过计算小波降噪后的活塞杆沉降位移信号的峰峰值表征活塞杆振动幅值。通过3个活塞杆断裂故障案例的分析,验证了活塞杆断裂故障引起活塞杆振动幅值增大。另外也从案例中观察到活塞杆断裂故障时的活塞杆振动幅值与活塞杆正常时的活塞杆振动幅值并没有明确的数值关系。尽管如此,依然可以考虑将峰峰值作为活塞杆断裂故障的报警或诊断的特征参数。

[1]陈建国 , 杜培德 . 2DZ5.5-1.8/285-320 型氮氢气循环压缩机活塞杆断裂事故原因分析[J].流体机械,2002,30(3):30-32.

[2]马波.往复式压缩机的故障机理及早期预警技术研究[D].北京:北京化工大学,2006.

[3]FINNY J M,LAIRD C.Strain localization in cyclic deformation of copper single crystals[J].Philosophical Magazine,1975,A31:339-366.

[4]CHENG A S, LAIRD C.Fatigue life behavior of copper single crystals,Part I:Observations of crack nucleation[J].Fatigue and Fracture of Engineering Materials and Structures,1981(4):331-341.

[5]HONG Y, LU Y, ZHENG Z.Initiation and propagation of short fatigue cracks in a weld metal[J].Fatigue and Fracture Engineering Materials and Structures,1989,12(4): 323-331.

[6]邢万坤,马殿举,张勤.3D22型压缩机活塞杆断裂原因探讨[J].流体机械 ,1994(8):43-47.

[7]马波,高金吉,江志农.往复压缩机活塞杆断裂早期预警技术的研究[J].机械强度,2008,30(3):445-449.

[8]刘彤,杨荣根,张晓慧,等.疲劳裂纹深度自动监测系统的研制与应用[C].第十二届全国疲劳与断裂学术会议,2004:288-290.

[9]杨波,倪继军,吕碧超,等.往复式压缩机组活塞杆断裂监测及联锁系统研究[J].流体机械,2003,31(6):30-32.

[10]吴冬果,闫永兵,宋文戈.压缩机活塞杆断裂分析及技术改造[J].化工机械,2014,41(5):690-692.

[11]张晓敏,万玲,严波,等.断裂力学[M].北京:清华大学出版社,2012.

[12]Griffith AA.The Phenomena of rupture and flow in solid[J].Phil.Trans,1921,A221:163-198.

[13]徐丰甜.基于敏感特征参数的往复压缩机故障诊断方法研究[D].北京:北京化工大学,2015.

[14]刘延柱,陈立群.非线性振动[M].北京:高等教育出版社,2010.

[15]江志农,王辰,冯坤.高压往复压缩机管道振动测试分析与应用[J].流体机械,2015,43(12):6-10.

[16]刘广彬,李群友,岑奇顺,等.往复压缩机气量调节系统气阀瞬态特性的研究[J].流体机械,2015,43(7):47-50.

[17]包彬彬,张赟新,马增慧,等.往复压缩机变工况下吸气阀运动及冲击特性研究[J].流体机械,2016,44(8):1-5.

[18]李宏坤. 基于信息融合技术船舶柴油机故障诊断方法的研究与应用[D].大连:大连理工大学,2003.