基于阶次跟踪的汽车变速器啸叫声源识别

张 强,陈孝玉,何 鸣,阎昌国

(遵义师范学院工学院,贵州遵义563002)

基于阶次跟踪的汽车变速器啸叫声源识别

张 强,陈孝玉,何 鸣,阎昌国

(遵义师范学院工学院,贵州遵义563002)

变速器噪声作为影响汽车整体性能的一个重要因素,一直以来倍受汽车厂商关注。作者以某型国产变速器为研究对象,在半消声室内对其进行台架试验,并利用阶次跟踪原理识别出齿轮副为啸叫噪音的声源;同时通过对比路试前后主动齿轮的磨损量,分析出了声源齿轮副的主要激励源。

变速器;啸叫;阶次跟踪;齿轮;啮合冲击

变速器作为汽车传动系统中一个重要的组成部分,其噪声水平直接关系到整车的声学品质。尤其是变速器在运行过程中存在啸叫噪音时,会大大降低乘坐的舒适性,从而降低整车的综合性能。因此,对变速器的噪声源进行识别并加以控制,就显得十分重要。

但是,变速器作为一个复杂部件,其运行过程十分复杂,且在其运行过程中,许多零件,如齿轮、轴、轴承等都会产生噪音,采用传统的方法很难进行声源识别。因此,本文采用阶次跟踪的方法对变速器产生的噪声进行测试和分析,识别出齿轮副为啸叫噪声的声源。同时,对该齿轮啮合过程中的动态激励进行分析,最终确定了产生啸叫的主要原因。

1 阶次跟踪的基本原理

阶次跟踪技术被广泛应用于旋转机械的故障诊断[1],它与传统频谱分析的主要区别在于信号采集方式的不同。频谱分析主要采用等时间采样,即每隔一个相等的时间对信号进行一次采样,然后对采集的数据进行傅里叶变换,这种方法对于平稳的周期信号十分有效。但是,由于变速器在转速变化过程中产生的振动或噪音信号为非平稳信号,因此采用等时间采样的方法会使信号失真,此时需采用等角度采样[2]。等角度采样又称阶次采样,它是在机器旋转轴回转的过程中,每隔等角度进行一次采样。这样在每一回转周期内,都能获得固定的采样点数,

然后再对采集的数据进行短时傅里叶变换,即可获得相应的频率、幅值和相位信息。

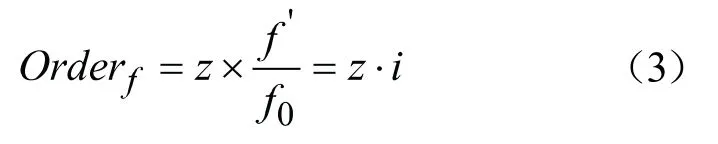

在阶次跟踪的过程中,通常以某旋转轴的转频为参考对象[3],定义其转频为1阶,则其它频率可按相应的传动比关系计算得到所对应的阶次,关系如下:

其中Order为阶次,ƒ为所关注的频率,ƒ0为参考轴的转频。

根据该定义可知,阶次与转速无关,只与一个零部件的特征频率有关。对旋转轴上的齿轮而言,其啮合频率为:

其中,z为齿轮的齿数,ƒ为齿轮的旋转频率,同时也等于轴的旋转频率。

由(1)式和(2)式可得,

式中,i为齿轮轴与参考轴之间的传动比。由式(3)可知,齿轮啮合频率所对应的阶次只与齿数和两轴之间的传动比有关,与转速无关。在实际的阶次跟踪过程中,对于幅值较为明显的齿轮啮合频率,往往还需要跟踪其二阶和三阶分量。

2 台架试验

2.1 试验环境

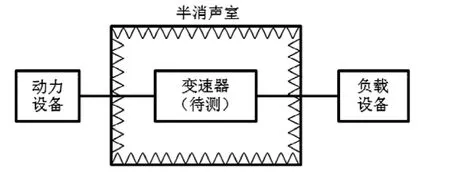

本试验在半消声室内进行,其试验台的布局如图1所示。

图1 试验台的布局图

变速器的动力由动力设备提供,加载量由负载设备决定。通常选用直流电机作为动力源,测功机作为加载设备。通过控制电机的转速和加载量的大小可以达到变速器台架试验所需的工况条件;同时,半消声室也可较好地排除外界环境对试验结果的干扰。

2.2 试验对象介绍

本次试验的对象为某型国产五档手动变速箱,其传动系统的三维模型如图2所示。

图2 传动系统三维模型

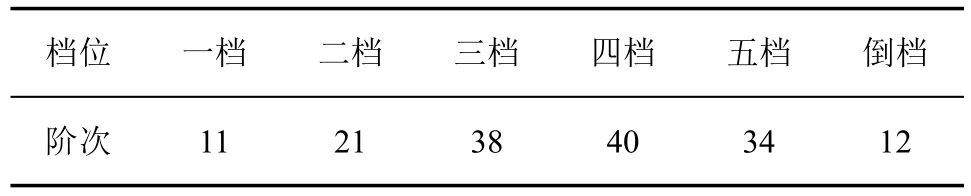

由图2可知,该变速器的传动系统共包含四根轴:动力输入轴、中间轴、输出轴以及倒档轴,其中各轴上齿轮的齿数如表1所示。在阶次分析时,以输入轴的转频为一阶,可求得各档位齿轮啮合频率所对应的阶次,如表2所示。

表1 传动系统相关参数

表2 齿轮啮合频率阶次表

2.3 测点选择

在对变速器进行振动测试时,测点位置的选择非常重要。一般而言,应遵循以下几条原则:

(1)测点应尽量避开壳体上的薄弱环节。

(2)测点最好位于轴承附近。

(3)所布传感器应兼顾变速器多方向上的振动。

(4)测点应选在壳体上便于放置传感器之处。

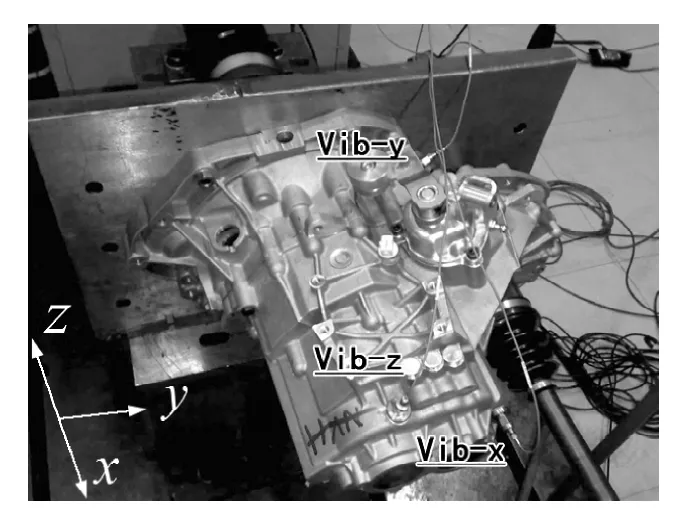

本试验分别在变速器的三个方向上布置了三个加速度传感器,其中两个布置在后壳体的轴承孔附近,另一个布置在前壳体的轴承孔附近,如图3所示。

图3 振动传感器的布置位置

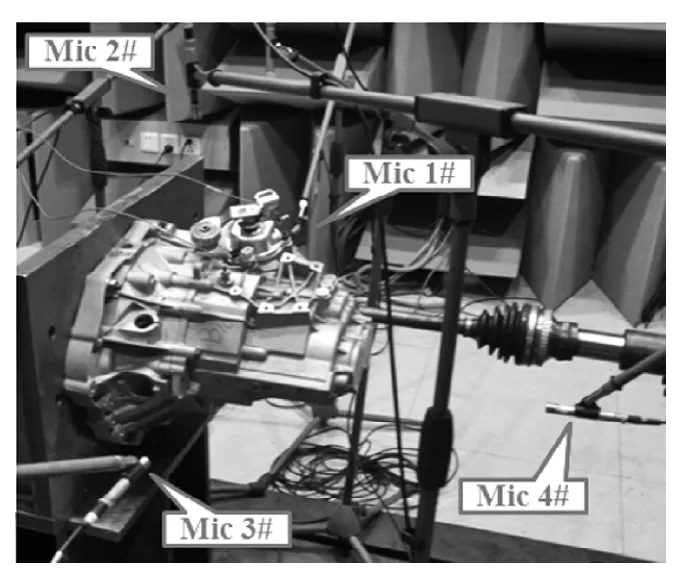

在进行噪声测试时,分别在距变速器中心0.5m的四个面内布置四个麦克风传感器,以便测得变速器在不同方向上辐射的噪声,如图4所示。

图4 麦克风传感器的布置位置

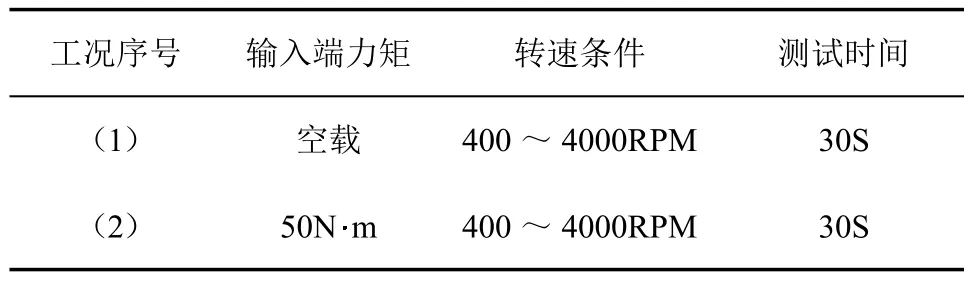

2.4 试验工况

为更加真实地模拟变速器在整车上的运转情况,本次试验设定了输入端空载和50Nm加载的两种工况,其中转速均在 30s内从 400RPM升至4000RPM。工况条件如表3所示。

表3 试验工况列表

试验中严格控制油温在70±10℃,以使变速器得到良好润滑。

3 试验结果分析

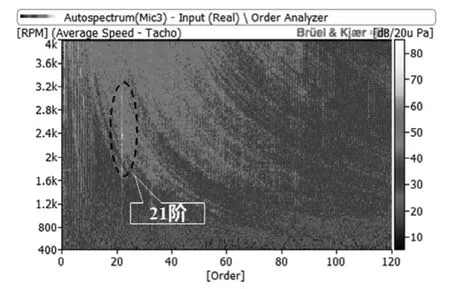

整理和分析所有档位在两种工况下的试验结果并结合测试时的主观听觉感受可知,变速器的二档在进行负载升速试验时存在轻微的啸叫。相应的噪声测试结果如图5、6所示。

图5 二档空载时的噪声阶次谱图

图6 二档负载时的噪声阶次谱图

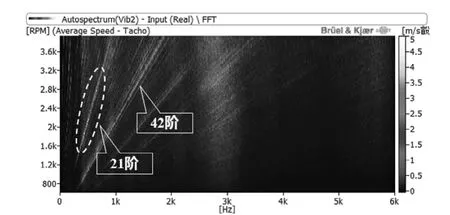

从图 6可知,二档在负载条件下,转速在1.6~3.2kRPM时,变速器会产生轻微的啸叫噪音,其主要的声源为21阶,即档位齿轮副的啮合噪声。从阶次切片图(见图7)中可更加直观地发现,转速在1.6~3.2kRPM时,21阶为变速器的主要噪声源,且在2kRPM附近,变速器存在轻微的啸叫噪声。

图7 阶次切片图

振动测试结果也同样说明了这一问题。如图8、9所示,在负载下,当转速在1.6~3.2kRPM时,由21阶引起的变速器振动十分显著。

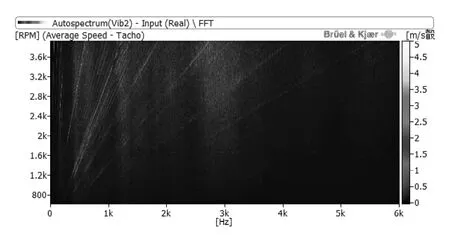

图8 二档空载时振动信号的连续频谱图

图9 二档负载时振动信号的连续频谱图

综上,二档在1.6~3.2kRPM转速下负载运行时,变速器的振动和噪声明显增大,其主要贡献源为二档的档位齿轮副。

4 激励源的确定

齿轮副在啮合过程中,所受的动态激励包括内部激励和外部激励两大类[4,5]。

所谓内部激励是指由齿轮副的啮合过程所产生的动态激励,主要包括啮合刚度激励、传递误差激励和啮合冲击激励。其中,啮合刚度激励主要是由于齿轮副在啮合过程中其刚度的时变性而产生的动态激励[6];传递误差激励主要是由于齿轮在加工和安装的过程中存在误差,导致啮合齿廓偏离实际的安装位置,进而形成的一种位移激励[7];啮合冲击激励是由啮入和啮出过程中的啮合冲击力造成的。

对比变速器空载和负载下的台架试验结果可知,负载时二档档位齿轮副的动态激励显著增加。考虑到传递误差激励与负载的关系较小,因此基本排除误差激励的影响。其次,由于二档的档位齿轮副为斜齿轮副,其啮合刚度的时变性不甚明显,因此也可基本排除啮合刚度的影响。所以,经过初步分析,可暂定啮合冲击激励为变速器二档负载运行时的主要激励源。

为进一步验证该结论,作者将变速器安装在整车上进行相应的路试。在行驶30000km后,拆下变速器二档的主动齿轮,清洗后对其齿形方向进行计量,可以得到如图10的结果。从图中可以看出,路试后,齿轮的前齿顶和后齿根部位磨损比较严重,磨损量分别达到了0.014mm和0.010mm。经分析可知,这两部位是主从动齿轮啮入和啮出时的接合区域,因此,可确定啮合冲击激励是二档齿轮副在负载时的主要激励源。

图10 路试前后齿形对比

5 结论

本文以国产某型五档手动变速箱为研究对象,在半消声室内对其进行台架试验,发现在给定负载的条件下,二档存在轻微的啸叫现象。同时,利用阶次跟踪的基本原理获得了啸叫噪声的主要来源为二档主从动齿轮副的啮合激励。为了进一步确定激励源,将变速器装在整车上进行了30000km的路试。通过对比路试前后二档主动齿轮齿形的磨损情况,最终确定了啸叫噪声的主要激励源为齿轮副的啮合冲击激励,从而为变速器的减振、降噪工作奠定了理论基础。

[1]陈原.车辆变速箱啸叫噪声测试诊断[J].机械传动,2011,35 (1):15-19.

[2]胡溧,丁卫东,郭建忠.汽车车内行驶噪声测试的阶次跟踪法[J].湖北工业大学学报,2009,24(2):4-6.

[3]崔砚宏,叶文龙,黄林.阶次跟踪在齿轮箱噪声源识别上的应用[J].机械传动,2012,36(7):111-114.

[4]李润方,王建军.齿轮系统动力学[M].北京:科学出版社,1997.

[5]黄冠华,王兴宇,梅桂明,等.内外激励下高速列车齿轮箱箱体动态响应分析[J].机械工程学报,2015,51(12):95-100.

[6]Z G Chen,Y M Shao,T C Lim.Non-linear dynamic simulation of gear response under the idling condition[J].International Journal of Automotive Technology,2012,13(4):541-552.

[7]Mats Henriksson,Yuet-Yan Pang.Transmission error as gear noise excitation[C].Asme International Design Engineering Technical Conferences&Computers&Information in Engineering Conference,2009.197-203.

(责任编辑:朱 彬)

Identification of Squeaking Noise Source of Automotive Transmission Based on Order Tracking

ZHANG Qiang,CHEN Xiao-yu,HE Ming,YAN Chang-guo

(Engineering College,Zunyi Normal College,Zunyi 563002,China)

As one of important factors that can impact on the vehicle performance,transmission noise gets more and more attention of automobile manufacturers.This paper takes a domestic transmission as study object,and bench test is conducted in a semi-anechoic room.Then,the gear pair making squeaking noise is found with this method of order tracking.To further confirm the excitation source, road test is conducted.Through an analysis of wear loss of tooth profile,it shows that mesh impact is the main excitation source of squeaking noise.

transmission;squeak;order tracking;gear;mesh impact

TH132

A

1009-3583(2016)-0101-04

2015-12-05

张 强,男,重庆人,遵义师范学院工学院讲师,硕士。