雾聚合表面接枝改性新方法及其应用进展

顾家源,付飞亚,刘向东

(浙江理工大学材料与纺织学院,杭州 310018)

雾聚合表面接枝改性新方法及其应用进展

顾家源,付飞亚,刘向东

(浙江理工大学材料与纺织学院,杭州 310018)

在气相辅助表面聚合的基础上,首次提出“雾聚合”这一表面接枝改性新技术,就“雾聚合”的过程和机理做了系统介绍,同时综述了该技术在表面疏水、抗菌和耐磨等功能改性领域的最新应用进展。

表面接枝改性;雾聚合;过程;机理;应用

0 引 言

当今社会,材料的单一固有属性已经不能满足人们生产生活的需要,具备多种物化性能新材料的研发越来越受到人们的关注[1-2]。接枝聚合反应作为一种常用的表面改性方法可赋予基质材料生物相容、抗菌、疏水以及耐摩擦等性能,并在纺织、医用材料以及航空航天等领域应用广泛[3-4]。传统接枝改性方法主要使用液相聚合反应,即将基质材料浸渍于液相单体或单体溶液中引发聚合反应,多年来该技术通过不断优化已日趋成熟,但仍存在原料消耗量大、成本较高以及易破坏基质材料原有属性的缺点[5]。因此,表面接枝新技术的研究一直是表面改性领域的一个热点问题。

化学气相沉积(CVD)是反应物质在气态条件下发生化学反应并沉积在加热的固态基体表面以制得固体材料的工艺技术[6]。最早,CVD法主要用于提纯物质和淀积各种单晶、多晶或玻璃态无机薄膜材料[7]。2003年,Yasutake等[8]首次提出气相辅助表面聚合(VASP)的概念,该法通过减压使聚合物单体气化,气相单体通过材料表面微小的气孔或者裂缝扩散渗透到固体基质上,在引发剂的作用下于基质表面及亚表面发生聚合反应形成高分子涂层。在进行VASP初次尝试时,Andou等[9]利用一种带真空阀的H型管作为反应发生器,以甲基丙烯酸甲酯(MMA)和苯乙烯(St)为单体,在偶氮二异丁氰(AIBN)引发下连续共聚,成功在基质材料表面沉积形成高分子量的P(MMA-b-St)粒子层;随后Yasutake等和Andou等对VASP技术细节、形貌控制和应用领域进行了系统研究,并实现了对天然高分子的疏水改性,使其可以更好地与合成高分子接触以用于填充增强材料[10-15]。近期,本课题组利用 VASP技术将抗菌单体3-烯丙基-5,5-二甲基海因(ADMH)接枝到涤纶表面,改性后涤纶织物具有优异的抗菌效果,抗菌率高于80 %[16]。最近,研究者又提出引发化学气相沉淀(iCVD)的新方法,与VASP不同的是,该法同时将单体和引发剂气化,得到的气相混合物经过热丝阵列时引发剂分解产生自由基,进而引发单体在基质表面发生聚合反应以达到表面改性的目的[17-22]。

相对于传统液相聚合表面改性方法, VASP技术具备过程简便、无溶剂消耗以及无需后处理等优点[8]。同时,VASP法也存在反应环境苛刻(真空条件)、单体种类有限且浓度稀薄、接枝聚合速率慢等不利因素,并阻碍了其用于材料表面改性领域的工业化进程。近期,本课题组受VASP技术的启发首次提出“雾聚合”(mist polymerization, MP)表面接枝改性新技术,该技术首先将单体需溶于有机溶剂,然后雾化该单体溶液,最后雾状液滴随气流凝结于基质表面发生聚合反应。本文主要综述了雾聚合的过程、机理以及本课题组近期在这一领域的研究成果,并对未来雾聚合的发展和应用进行了展望。

1 雾聚合的提出及机理

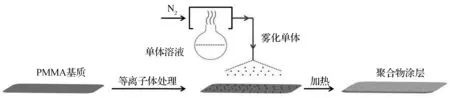

PEG400广泛用作橡胶工业与纺织工业的润滑剂和润湿剂,同时在金属工业中加于电解液可增强研磨效果以及表面光泽。但是PEG400具有沸点高、难气化、易分解的特性,不便应用于VASP技术。2010年本课题组首次尝试利用MP方法以PEG400为预聚物单体对有机玻璃(PMMA)进行表面改性,所用装置示见图1,首先将PEG400溶于无水乙醇中并倒入图1的烧瓶中,78 ℃油浴加热,同时将等离子体处理后的PMMA置于载物台上,然后向烧瓶中通入N2以便将加热产生的雾滴导入到PMMA表面冷凝,雾化完毕最后将PMMA片取出进行真空干燥。 改性试样红外光谱中3425cm-1(O—H), 1354cm-1(C—O)和1101cm-1(C—O—C)处的吸收峰以及X-射线光电子能谱中533.6 eV(C—O)出的信号峰均证实PMMA表面成功引入一层较薄的PEG400膜[23]。

图1 雾聚合改性PMMA表面过程示意

为探究雾聚合的具体过程和机理,课题组研究人员认真考察了雾化时间、单体浓度以及溶剂种类对聚合物涂层形貌的影响[23]。当单体为甲基丙烯酸甲酯(MMA),乙醇为溶剂,通过MP手段改性PMMA表面时,随雾化时间延长至10 min,其原本光滑的表面开始出现纳米球和纳米棒,其直径为0.1~6.0 m,高度为830 nm;同样,单体改为2,2,3,4,4,4-甲基丙烯酸六氟丁酯(HFBMA),当单体浓度较低时(0.54 mol/L),凝结的雾滴较少,改性后PMMA表面相对光滑;随单体浓度由1.08 mol/L增加到2.16 mol/L,基质表面的纳米球数量逐渐增多且直径由500 nm增加到700 nm;特别值得注意的是,改变单体溶剂将会显著影响聚合物涂层的形貌,当单体为MMA,溶剂为异丙醇和异丁醇时,基质表面出现三维网状多孔结构,而当溶剂为己醇时,基质表面出现了孤立的孔洞结构;当改用单体为HFBMA,溶剂为乙醇时,基质表面只出现连续的凸起结构,溶剂为异丙醇和异丁醇时,基质表面出现一层连续网状多孔结构,且后者的孔径相对较高[24]。

基于上述认识,等离子体引发雾聚合的机理可以理解为单体的原位聚合以及伴随发生的单体溶液和聚合物的相转变过程,整个历程可以简述为五个阶段:a)通过加热挥发和气流(空气、氮气等)形成连续不断的雾液相;b)在活化处理后的基质表面冷凝;c)单体发生原位聚合;d)聚合物沉析;e)溶剂挥发[23]。第一阶段中,单体雾化主要受溶液浓度、加热温度、溶液蒸汽压以及气体流速影响;第二阶段中,随雾化时间延长,基质表面冷凝的液滴尺寸变大并逐渐转变为液膜,转变速度同时与基质原有表面结构有关;第三和第四阶段中,在活化处理后的基质表面活性位点(如自由基)引发下,单体发生聚合并逐渐发生相分离沉析在基质表面。单体溶剂不同,聚合反应产物在其中的溶解度便不同,进而影响到具体的相分离过程,其中连续网状多孔聚合物涂层应由旋节线分解相分离过程所导致,而独立孔洞聚合物涂层应由成核生长过程所导致[25]。

表1 原始棉织物、MP改性及传统液相聚合改性过后棉织物的性能比较

注:a.Rvt,透湿率;b.Aw,吸水率;c.In,抑菌率;d.WCA,接触角;e.Ab,耐摩擦转数。

2 雾聚合法的应用

2.1抗菌改性

随着经济发展,人们对纺织品的卫生保健功能要求越来越高,具有抗菌防臭功能的纺织面料日益受到人们的青睐。抗菌织物可由抗菌纤维构成或经后整理加工而成,后整理法采用抗菌液对纤维织物进行浸渍,此类抗菌纺织品存在抗菌效果持久性差,溶出物威胁人体安全等问题;同时,抗菌纤维制备过程较为复杂而且很难达到耐洗要求[26-27]。而接枝改性法通过化学键结合将抗菌基团与织物结合可得到稳定持久的抗菌效果[26-27]。使用MP手段抗菌改性棉织物表面时,首先使用空气雾化器将硝酸铈(ACN)水溶液喷涂到织物表面氧化纤维素糖单元2,3位的羟基以获得自由基,然后将抗菌单体N,N,N,N-三乙基乙烯基溴化铵(TAAB)[28]或3-甲丙烯氧基-5,5-二甲基海因水溶液雾化到上述处理后的棉织物表面,经自由基引发抗菌单体接枝聚合在棉纤维表面形成抗菌聚合物层。当抗菌单体为TAAB,随雾化时间延长,涂层厚度及粗糙度相应增加;随TAAB浓度增加,抑菌率增大,当TAAB浓度达到4 wt%,抑菌率达到98.7%[28]。当抗菌单体为3-甲丙烯氧基-5,5-二甲基海因,即使单体浓度低至0.005 g/ml,MP改性抗菌织物的抑菌率仍高于99%,随单体浓度增加至0.01 g/ml,抑菌率达到100%[28]。由于抗菌改性过程中会添加甲基丙烯酸异氰基乙酯(IEM)作为固定剂,IEM的异氰酸基会与棉纤维上的羟基反应并以共价键方式连接,因此经TAAB或者N,N,N,N-三乙基乙烯基溴化铵改性后的棉织物经历30个洗涤周期抑菌率仍分别保持为91.5%和97.1%。同时,由于MP改性得到的抗菌涂层相对较薄,如表1所示,表面经TAAB改性后的棉织物的透湿率(Rvt)和吸水率(Aw)分别下降3%~12%和22%,而传统溶液改性方法制得的棉织物的Rvt和Aw分别下降了29%和83%;此外,由于MP改性过后织物表面纤维的直径增加,其拉伸强度(372.3 N)明显高于原始棉织物(323.9 N)。

2.2疏水改性

浸润性是固体表面的重要特征之一, 它由表面的化学组成和微观几何结构决定。通常超疏水性表面的制备方法有两种;在疏水材料表面构建粗糙结构或者在粗糙表面上修饰低表面能物质[29]。棉织物自身具有亲肤、吸湿性好、透气性强等优点,经疏水改性其可被赋予自清洁、抗污以及不利于细菌粘附等特性。本课题组最早使用MP法疏水改性棉织物时,选用的单体和交联剂分别为甲基丙烯酸月桂酯(LMA)和二甲基丙烯酸乙二醇酯(EGD),活化剂和固定剂为ACN和IEM,雾化后单体液滴粒径为150~500 nm[30]。改性后棉织物表面的接触角(WCA)大小受单体浓度和雾化时间的影响,并具有溶剂选择性。随单体浓度由0.17 mol/L增至2.18 mol/L,聚甲基丙烯酸月桂酯(PLMA)涂层厚度最高达到300 nm,但WCA值持续降低;随雾化时间增加,改性表面WCA值先增后降,并于120 s时达到最大(151.9°);当溶剂为极性较大的正辛醇且其单体与交联剂的摩尔比为10∶1时,改性表面WCA值最大(160.2°)。最近,课题组研究人员改用过氧化苯甲酸叔丁酯(TBPB)作为自由基引发剂,将其与LMA、IEM和EGD同时雾化,“一锅法”成功制备得到单面疏水的改性棉织物[31]。相对于原始棉织物,原本光滑的棉纤维表面经改性过后出现了明显的皱褶状PLMA涂层,其厚度为300 ~ 600 nm,表面WCA值也提高至156.3°,改性棉织物表面对于水、咖啡以及染料水溶液表现出良好的疏水效果,当改性织物浸入水下时,其疏水改性的一面也出现较多的气泡。由于固定剂IEM和交联剂EGD的存在,上述两种方法改性后的棉织物均表现出优异的耐摩擦和耐洗涤性能,同时,鉴于MP改性后棉纤维表面的疏水高分子涂层较薄且而不会堵塞纤维间的空隙,其可以较好的保持原始棉织物的Rvt和Aw,明显优于传统溶液改性法(表1)。

特别值得一提的是,“非一锅法”和“一锅法”MP改性过后的超疏水棉织物经洗涤或者磨损实验损失的疏水性能经正十二烷-环己烷溶液擦拭或者熨烫加热后均表现出可修复性。经过简单的熨烫,鳞片状被撕裂的高分子涂层重新出现皱褶装结构且恢复到原有或更高水平,但是随熨烫加热修复次数增加,其修复效率下降。其机理可描述为:改性后棉织物表面存在大量未反应的氰基基团,在进行熨烫加热时,残余的氰基可以与原有涂层中的氨基甲酸酯基团发生可逆反应形成新的脲基甲酸酯基团,从而使撕裂的疏水涂层重新连接成膜以达到修复的目的;与此同时,这些未反应的氰基化合物之间会发生不可逆反应生成杂环异氰脲酸酯类化合物,使得氰基化合物的数目减少,进而影响到其修复效率。此外,由于PLMA涂层的玻璃化转变温度较低,其侧链的物理重排对于疏水涂层的修复也有一定贡献。此外,当改用廉价、绿色的 2,2,2-甲基丙烯酸三氟乙酯(TFMA)作为单体,二乙烯基苯为交联剂经MP法改性棉织物时,同样制备得到超疏水表面,改性涂层厚度为600 nm,改性棉织物表面对于茶水、墨水和牛奶均表现出良好、持久(30 min)的疏水效果,其吸水率和透气率分别为未改性棉织物的55%~91%和96%[32]。

2.3耐摩擦改性

众所周知,纤维素材料具有优良的物理和化学性能,如质轻、比强度高、比模量大、耐疲劳、耐腐蚀等。同时,纤维素材料存在尺寸不稳定、表面硬度低、承载能力差等缺点[33]。为此,改善纤维素材料的摩擦磨损性能可以拓展其使用范围以适应更高应用环境的要求。MP法通过空气雾化器将聚氨酯预聚物单体以及交联剂乙二醇溶液依次喷雾于棉织物的同侧表面,成功聚合交联得到新型耐磨棉织物,其耐磨涂层仅为400 nm,并均匀分散于棉纤维表面;而传统溶液浸渍法改性过后棉纤维表面的聚合物涂层厚度为2.1 μm,并且会出现明显的聚集体颗粒[33]。增加单体聚合度或延长雾化时间,MP法改性棉织物的耐磨转数均增大,当聚氨酯单体的聚合度为9.0,雾化时间为180 s时,MP法改性棉织物的耐磨转数便由改性前的1.3×104增加到2.8×104;由于耐磨涂层厚度的差异,MP法改性后棉织物的耐磨转数相对于传统溶液浸渍法(3.0×104)稍低,但是Aw值(190%~220%)相对于原始棉织物(245%)只稍微降低,而传统改性方法得到的棉织物的Aw值仅为134%;另外透气性测试表明,雾聚合改性过后其Rvt值可以达到1320 g/(m2·d-1),相对于原始棉织物仅降低了12%,而传统液相改性后棉织物的Rvt值降低了44%(表1)。同时,与原始棉织物相比,MP改性棉织物的拉神强度和断裂伸长率分别为601.5 N和35.12%,与原始棉织物相比无明显变化。此外,MP法改性棉织物仍保持较好的柔软度,其扁环高度为13.2 mm,与原始棉织物相当(11.5 mm)[34]。

3 结 论

“雾聚合”作为一种新型表面改性方法,其过程主要分为五个阶段:单体雾化、雾滴在基质材料表面冷凝、单体原位聚合、聚合物沉析和溶剂挥发,其机理可理解为单体原位聚合过程同时伴随着单体溶液和相转变过程。相对于传统液相聚合以及气相辅助表面聚合等表面改性方法,“雾聚合”具有如下优点:a)对基质材料和预聚物单体的要求较低;b)涂层形貌可控;c)单体用量少且无需额外添加其他纳米颗粒;d)对基质材料原有属性破坏较小,特别适合制备单面改性材料。可以预见,“雾聚合”作为一种简单、经济、高效的表面改性方法,在印刷、纺织、生物医用以及微电子领域将具有广泛的应用前景。

[1] SCHUELL C, FREY H. Grafting of hyperbranched polymers: From unusual complex polymer topologies to multivalent surface functionalization [J]. Polymer, 2013,54(21):5443-5455.

[2] KUROKI H, TOKAREV I, NYKYPANCHUK D, et al. Stimuli-responsive materials with self-healing antifouling surface via 3D polymer grafting[J]. Advanced Functional Material, 2013, 23(36): 4593-4600.

[3] DENG J, WANG L, LIU L, et al. Developments and new applications of UV-induced surface graft polymerizations [J]. Progress in Polymer Science, 2009, 34 (2): 156-193.

[4] DRELICH J, CHIBOWSKI E, MENG D D, et al. Hydrophilic and superhydrophilic surfaces and materials[J]. Soft Matter, 2011, 7(21): 9804-9828.

[5] SREENIVASAN R, GLEASON K K. Overview of strategies for the CVD of organic films and functional polymer layers [J]. Chemical Vapor Deposition, 2009, 15 (4-6): 77-90.

[6] JI Q, ZHANG Y, ZHANG Y, et al. Chemical vapour deposition of group-VIB metal dichalcogenide monolayers: engineered substrates from amorphous to single crystalline [J]. Chemical Society Reviews, 2015, 44(9): 2587-2602.

[7] MATTEVI C, KIM H, CHHOWALLA M. A review of chemical vapour deposition of graphene on copper [J]. Journal of Material Chemistry, 2011, 21 (10): 3324-3334.

[8] YASUTAKE M, HIK S, ANDOU Y, et al. Physically controlled radical polymerization of vaporized vinyl monomers on surfaces. Synthesis of block copolymers of methyl methacrylate and styrene with a conventional free radical initiator[J]. Macromolecules, 2003, 36 (16): 5974-5981.

[9] ANDOU Y, YASUTAKE M, JEONG J M, et al. Gas-phase assisted surface polymerization of vinyl monomers with fe-based initiating systems[J]. Macromolecular Chemistry and Physics, 2005, 206(17): 1778-1783.

[10] YASUTAKE M, ANDOU Y, HIKI S, et al. Physically controlled, free-radical polymerization of vaporized fluoromonomer on solid surfaces[J]. Journal of Polymer Science Part A: Polymer Chemistry, 2004, 42 (11): 2621-2630.

[11] ANDOU Y, NISHIDA H, ENDO T. Designed surface construction by photo-induced vapor-phase assisted surface polymerization of vinyl monomers using immobilized free radical initiators [J]. Chemical Communication, 2006, (48): 5018-5020.

[12] ANDOU Y, JEONG J M, NISHIDA H, et al. Simple procedure for polystyrene-based nanocomposite preparation by vapor-phase-assisted surface polymerization[J]. Macromolecules, 2009, 42 (20): 7930-7935.

[13] ANDOU Y, LEE H S, KIM D, et al. Enhancement of compatibility based on vapor-phase-assisted surface polymerization (VASP) method for polymer composites with agricultural wastes[J]. Composite Interfaces, 2014, 21 (9): 773-785.

[14] KIM D, ANDOU Y, SHIRAI Y,et al. Biomass-based composites from poly (lactic acid) and wood flour by vapor-phase assisted surface polymerization[J]. ACS Applied Material Interfaces, 2010, 3 (2): 385-391.

[15] ANDOU Y, JEONG J M, HIKI S, et al. Design of nanocomposites by vapor-phase assisted surface polymerization[J]. Macromolecules, 2009, 42 (3): 768-772.

[16] XI G, XIU Y, WANG L, et al. Antimicrobial N-halamine coatings synthesized via vapor-phase assisted polymerization[J]. Journal of Applied Polymer Science, 2015, Doi: 10.1002/app.41824.

[17] BAXAMUSA S H, IM S G, GLEASON K K. Initiated and oxidative chemical vapor deposition: a scalable method for conformal and functional polymer films on real substrates[J]. Physical Chemistry Chemical Physics, 2009, 11 (26): 5227-5240.

[18] GUPTA M, KAPUR V, PINKERTON N M, et al. Initiated chemical vapor deposition (iCVD) of conformal polymeric nanocoatings for the surface modification of high-aspect-ratio pores[J]. Chemistry Material, 2008, 20 (4): 1646-1651.

[19] HALLER P D, FLOWERS C A, GUPTA M. Three-dimensional patterning of porous materials using vapor phase polymerization[J]. Soft Matter, 2011, 7 (6): 2428-2432.

[20] TENHAEFF W E, GLEASON K K. Initiated and oxidative chemical vapor deposition of polymeric thin films: iCVD and oCVD[J]. Advanced Functional Materials, 2008, 18 (7): 979-992.

[21] YANG R, ASATEKIN A, GLEASON K K. Design of conformal, substrate-independent surface modification for controlled protein adsorption by chemical vapor deposition (CVD)[J]. Soft Matter, 2012, 8 (1): 31-43.

[22] ASATEKIN A, BARR M C, BAXAMUSA S H, et al. Designing polymer surfaces via vapor deposition[J]. Materials Today, 2010, 13 (5): 26-33.

[23]万顺彊.等离子体引发雾聚合制备功能化表面的研究[D].杭州:浙江理工大学,2013.

[24] WAN S, WANG L, XU X, et al. Controllable surface morphology and properties via mist polymerization on a plasma-treated polymethyl methacrylate surface[J]. Soft Matter, 2014, 10 (6): 903-910.

[25] ZHAO W, SU Y, LI C, et al. Fabrication of antifouling polyethersulfone ultrafiltration membranes using Pluronic F127 as both surface modifier and pore-forming agent[J]. Journal of Membrane Science, 2008, 318 (1): 405-412.

[26] KENAWY E R, WORLEY S, BROUGHTON R. The chemistry and applications of antimicrobial polymers: a state-of-the-art review[J]. Biomacromolecules, 2007, 8 (5): 1359-1384.

[27] GAO Y, CRANSTON R. Recent advances in antimicrobial treatments of textiles[J]. Textile Research Journal, 2008, 78 (1): 60-72.

[28] 黄玫琦,席光辉,郑婷婷,等.雾聚合法制备季铵盐型抗菌棉织物的研究[J].浙江理工大学学报,2015,33(5):606-612.

[29] CELIA E, DARMANIN T, DE GIVENCHY E T, et al. Recent advances in designing superhydrophobic surfaces[J]. Journal of Colloid Interface Science,2013,402:1-18.

[30] WANG L, XI G, WAN S, et al. Asymmetrically superhydrophobic cotton fabrics fabricated by mist polymerization of lauryl methacrylate[J]. Cellulose, 2014,21(4):2983-2994.

[31] XI G, WANG J, LUO G, et al. Healable superhydrophobicity of novel cotton fabrics modified via one-pot mist copolymerization[J]. Cellulose, 2016,23(1):915-927.

[32] XI G, FAN W, WANG L, et al. Fabrication of asymmetrically superhydrophobic cotton fabrics via mist copolymerization of 2,2,2-trifluoroethyl methacrylate[J]. Journal of Polymer Science Part A: Polymer Chemistry, 2015, 53:1862-1871.

[33] UZUN M, GOVARTHANAM K K, Rajendran S, et al. Interaction of a non-aqueous solvent system on bamboo, cotton, polyester and their blends: the effect on abrasive weer resistance[J]. Wear, 2015, 322/323:10-16.

[34] FAN W, ZHU Y, XI G, et al.Wear-resistant cotton fabrics modified by PU coatings prepared viamist polymerization[J/OL]. Journal of Applied Polymer Science, 2016,133(7).[2015-11-09].http:∥dx.doi.org/10.1002/app.43024.

(责任编辑: 唐志荣)

Novel “Mist Polymerization” Technique for Surface Grafting Modification and Its Application

GUJiayuan,FUFeiya,LIUXiangdong

(College of Materials and Textile, Zhejiang Sci-Tech University, Hangzhou 310018,China)

Based on the gas-phase assisted surface polymerization methodology, a novel technique named “mist polymerization” is presented the first time for modifying materials surfaces. This article has given a systematic introduction to the process and mechanism of “mist polymerization”. Also, the application progress of the technique in such fields as surface hydrophobicity, anti-microbial and wear resisting is reviewed.

surface grafting modification; mist polymerization; process; mechanism; application

10.3969/j.issn.1673-3851.2016.09.008

2015-11-09

浙江省自然科学基金项目 (LY12E03007);先进纺织材料与制备技术教育部重点实验室优秀青年人才培养基金项目 (2015QN03)

顾家源(1992-),男,浙江杭州人,硕士研究生,主要从事功能高分子材料方面的研究。

刘向东,E-mail:liuxd@zstu.edu.cn

TS195.5

A

1673- 3851 (2016) 05- 0679- 06 引用页码: 090203