锦纶耐久抗静电剂PED的应用研究

洪加勇,吴明华,缪凯伦,周冰情

(1.浙江理工大学,a.材料与纺织学院;b.先进纺织材料与制备技术教育部重点实验室,杭州 310018;2. 浪莎针织有限公司,浙江 义乌 322000)

锦纶耐久抗静电剂PED的应用研究

洪加勇1a,吴明华1b,缪凯伦1a,周冰情2

(1.浙江理工大学,a.材料与纺织学院;b.先进纺织材料与制备技术教育部重点实验室,杭州 310018;2. 浪莎针织有限公司,浙江 义乌 322000)

采用己二胺、己二酸和聚醚胺为原料,次亚磷酸钠为催化剂,通过缩聚反应合成一种聚醚聚酰胺共聚型抗静电整理剂PED,采用傅里叶红外光谱和核磁氢谱表征了其分子结构,并将其应用于锦纶织物的抗静电整理。研究了整理剂PED用量、焙烘温度和焙烘时间对整理织物抗静电性能的影响,优化了整理工艺条件,测定了整理织物的抗静电性能。研究结果表明,锦纶抗静电整理剂PED整理工艺优化条件:整理剂PED用量20 g/L, 焙烘温度170 ℃,焙烘时间50 s。整理织物表面比电阻和感应电压半衰期分别为3.7×107Ω和1.26 s,30次水洗后分别为7.4×108Ω和6.11 s。与市场上常用锦纶抗静电剂的整理效果进行比较得出,整理剂PED具有良好的抗静电性和耐洗性。

锦纶;聚醚胺;抗静电剂;电压半衰期

0 引 言

锦纶纤维是主要的纺织纤维之一,其纺织面料耐磨、质轻和弹性好,深受人们的喜爱,但锦纶结构中缺少亲水基团,同时锦纶纤维表面比电阻极大,其纺织品在加工和服用中易产生静电,影响锦纶纤维及其织物应用性能。因此,锦纶纤维及其纺织品的抗静电整理日益受到重视[1-2]。目前锦纶织物抗静电整理所用整理剂主要有季铵盐表面活性剂和磷酸酯表面活性剂类低分子类抗静电剂,这类抗静电剂均能赋予织物良好的抗静电性,但是,抗静电整理效果的耐洗性差,不能满足抗静电织物耐久性的要求[3-4]。高分子抗静电剂具有良好抗静电性的同时,还具有优异的耐洗涤性,因此,高分子抗静电剂已成为印染抗静电整理剂研究的一个重要方向[5]。涤纶织物高分子耐久抗静电剂已经在研究中取得不错的效果,生产中也取得了良好的应用[6],而锦纶织物耐久抗静电剂相关介绍与应用鲜有报道。为了赋予锦纶织物持久耐洗的抗静电功能,本文以己二酸,己二胺和聚醚胺为原料,制备一种聚醚聚酰胺共聚型高分子抗静电整理剂PED,整理剂PED分子中聚酰胺链段与锦纶纤维结构相似,在高温焙烘时能嵌入锦纶纤维内部,而整理剂分子的聚醚链段暴露在纤维外层,赋予锦纶耐洗的抗静电功能。本文对合成的整理剂PED进行了结构分析,对应用条件(整理剂PED用量、焙烘温度和焙烘时间)进行了优化,测定了整理织物的抗静电性能,并与市场上常用的锦纶抗静电整理剂的整理效果进行了比较。

1 实验部分

1.1材料与仪器

织物:锦纶平纹织物,经纬向密度为740×490根/10 cm。

实验试剂:己二酸、己二胺和次亚磷酸钠(均为分析纯);聚醚胺ED600(工业级,亨斯曼公司);高分子抗静电剂PRS(工业级,浙江日华化学有限公司);烷基磷酸酯抗静电剂ASA-300(工业级,成大(上海)化工有限公司)。

实验仪器:Vertex709型傅里叶红外光谱仪(德国Bruker公司),FTNMRDigital型核磁共振波谱仪(瑞士 BRUKER公司),YG401型织物感应式静电测试仪(宁波纺织仪器厂),LFY-406型织物表面比电阻测试仪(山东省纺织科学研究院)。

1.2整理剂PED的制备

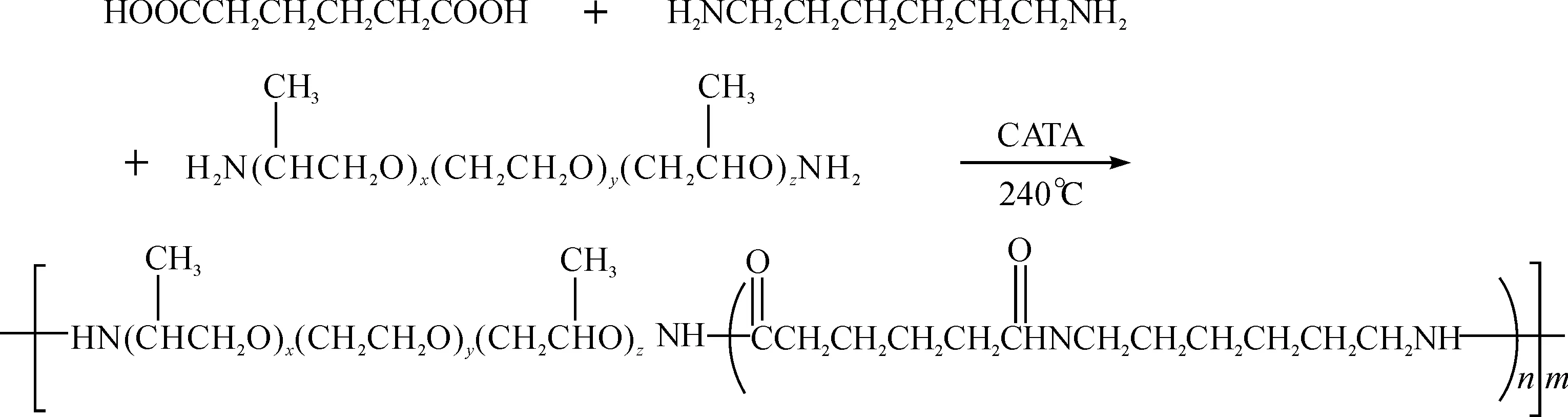

按照己二酸(AA)、己二胺(HDA)、聚醚胺ED600的物质的量比为5∶1∶4进行投料,分别称取14.6 g己二酸(AA)、2.32 g己二胺(HDA)、48 g聚醚胺ED600,依次加入配有回流冷凝器、搅拌器和N2保护的250 mL四口烧瓶中,升温至120 ℃,充分搅拌1 h,然后加入1.95 g的催化剂次亚磷酸钠(缩合单体总质量的3%),升温至240 ℃,在-0.1MPa的真空度下,缩聚反应3 h,关闭真空系统,卸真空,降温至190 ℃出料、冷却,产物即聚醚聚酰胺共聚型抗静电整理剂PED。反应式如下:

(1)

1.3整理剂PED结构分析

1.3.1傅里叶红外光谱分析

采用Vertex709型傅里叶红外光谱仪单点全反射ATR法对整理剂PED进行测试,测试条件:分辨率为6 cm-1,扫描频率为32 s-1。

1.3.2核磁共振氢谱分析

采用FTNMR Digital型核磁共振波谱仪进行测试,采用氘代氯仿(CDCl3)为溶剂,四甲基甲硅烷(TMS)为标准物质,将整理剂PED溶解在CDCl3配制成0.5%的溶液进行测试、分析。

1.4整理剂PED整理工艺

浸轧整理液(一浸一轧,室温)→烘干(100 ℃,4 min)→焙烘(一定的温度和时间)→待测。

1.4.1整理织物的表面比电阻及感应电压半衰期测试

采用LFY-406型织物表面比电阻测试仪按GB/T 12014—2009标准测试织物的表面比电阻。采用YG401织物感应式静电压测试仪按GB/T 12703—1991标准测试织物感应电压半衰期。

1.4.2整理织物耐水洗性能测试

采用AATCC 124—2011标准的方法对抗静电整理织物进行洗涤,根据洗涤前、后抗静电织物织物抗静电性比较,得出抗静电整理剂PED的耐洗性,水洗后抗静电性下降越少,则PED整理织物抗静电性的耐洗性越好。

2 结果与讨论

2.1整理剂PED的结构分析

2.1.1傅立叶红外光谱分析

图1是整理剂PED与聚醚胺ED600的红外光谱对比分析图,从聚醚胺ED600的谱图中可以得出,3375 cm-1和1593 cm-1处是聚醚胺中伯氨基的特征吸收峰,1096 cm-1处是聚醚胺中聚醚(C-O-C)的特征吸收峰。从整理剂PED的谱图可以得出,3300 cm-1和1548 cm-1处是整理剂PED中氨基的特征吸收峰,对比整理剂PED与聚醚胺ED600的谱图中氨基的特征吸收峰,可以看出,聚醚胺EED600中的伯氨基的吸收峰发生了平移,表明聚醚胺的伯氨基转化成了仲氨基。此外1638cm-1处出现了羰基(C=O)的特征吸收峰,1096 cm-1处附近也出现了聚醚(C-O-C)的吸收峰,以上对整理剂PED和聚醚胺ED600的红外谱图分析表明整理剂PED分子中存在酰胺基团(-CO-NH-)和聚醚基团(C-O-C),则整理剂PED可能是聚醚聚酰胺共聚物的结构。

图1 PED与聚醚胺ED600的红外光谱对比分析图

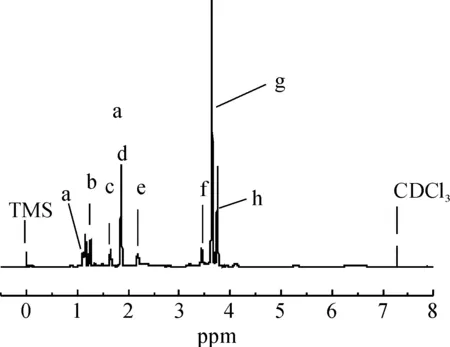

2.1.2核磁共振氢谱(1H-NMR)分析

在红外光谱分析的基础上,进一步采用核磁共振氢谱仪对PED的结构进行分析,图2是整理剂PED的1H-NMR谱图,图2中,a(δH(ppm):1.15),b(δH(ppm):1.25),g(δH(ppm):3.66)分别是聚醚链段中聚环氧丙烷中的次甲基、甲基、亚甲基的质子吸收峰;f(δH(ppm):3.44)是聚醚链段中聚环氧乙烷中的亚甲基的质子吸收峰;c(δH(ppm):1.63),d(δH(ppm):1.85),h(δH(ppm):3.76)分别是聚酰胺链段中己二胺单元中与酰胺键连接的碳原子以及相邻的α碳原子和β碳原子的质子吸收峰;c(δH(ppm):1.63),e(δH(ppm):1.63)为聚酰胺链段中己二酸单元中与酰胺键相连的α碳、β碳的质子吸收峰[7-8]。

图2 PED的1H-NMR谱图

结合整理剂PED的红外光谱和1H-NMR谱图分析,得出实验合成的整理剂PED是聚醚聚酰胺共聚结构,与实验设计的分子结构相符。

2.2整理剂PED整理工艺优化

以整理剂PED对锦纶织物进行抗静电整理,采用浸轧整理工艺整理锦纶织物,探讨整理剂用量,焙烘温度和焙烘时间对整理织物抗静电性的影响。

织物的抗静电性能采用织物表面比电阻和感应电压半衰期表示[9]。根据抗静电织物的要求,当织物表面比电阻小于1011Ω时,织物具有较好抗静电性,表面比电阻越小,抗静电性越好。感应电压半衰期是织物对感应到的静电压,衰减到感应静电压一半时所需要的时间,感应电压半衰期越短,抗静电效果越好[10],感应电压半衰期小于10 s时,表示织物抗静电性较好,感应电压半衰期大于30 s时,表示织物抗静电性差或不具有抗静电性。

2.2.1整理剂用量

配制不同浓度的PED工作液,采用浸轧整理工艺整理锦纶织物,100 ℃烘干;170 ℃焙烘50 s,测试整理织物的表面比电阻以及感应电压半衰期,研究整理剂用量对整理织物表面比电阻及感应电压半衰期的影响,结果见表1。

表1 整理剂PED用量对整理织物表面比电阻及感应电压半衰期影响

由表1可知,随着整理剂PED用量的增大,整理织物的表面比电阻逐渐减小。当整理剂用量10 g/L时,整理织物的表面比电阻为10.2×108Ω,达到抗静电织物的要求;当整理剂用量20 g/L时,整理织物的表面比电阻为3.6×107Ω,已较好达到抗电织物的要求;继续增大整理剂用量,整理织物的表面比电阻变化不明显,这与整理PED对锦纶纤维的强吸附性有关,当对锦纶织物进行整理时,由于锦纶整理剂中含有聚酰胺链段,与锦纶纤维结构相似,能对锦纶形成良好的吸附,并在纤维表面聚集形成亲水的膜,20 g/L时,整理剂PED在纤维表面已形成了致密的水膜,随着整理剂PED浓度增加,整理剂在纤维上成膜的厚度增加,但这对锦纶纤维整理效果的提高作用不大,所以整理织物的表面比电阻变化不明显。不同用量整理剂PED整理的织物经10次水洗和30次水洗后,其表面比电阻均有所增大,但能保持在109Ω数量级内,远小于抗静电织物对表面比电阻的要求(小于1011Ω)。

与未整理织物比较,经整理剂PED整理的织物感应电压半衰期大幅减小。当整理剂用量为10 g/L时,整理织物感应电压半衰期达到2.11 s;当整理剂用量为20 g/L时,整理织物的感应电压半衰期为1.45 s;继续增加整理剂用量,整理织物的感应电压半衰期减小已不明显。不同用量整理剂PED整理的织物经10次水洗和30次水洗后,其感应电压半衰期均有所增加,但依然保持在较小的时间范围内,满足抗静电织物的要求。综上,整理剂PED的用量选择20 g/L为宜。

2.2.2焙烘温度

确定整理剂PED的用量为20 g/L,焙烘时间50 s,研究焙烘温度对整理织物感应电压半衰期的影响,结果见图3。

图3 焙烘温度对整理织物感应电压半衰期的影响

从图3可以看出,焙烘温度在150 ℃到170 ℃范围内,整理后织物的感应电压半衰期较小,且不同焙烘温度整理织物感应电压半衰期大小相差无几。当温度大于170 ℃时,提高焙烘温度,整理织物感应电压半衰期逐渐增加,抗静电效果下降,这是由于随着焙烘温度增加,整理剂PED中的聚醚链段受热分解,使聚醚链段减少,导致整理织物对空气中水分的吸收减弱而使得整理效果下降[11]。经10次水洗和30次水洗后,整理织物感应电压半衰期相对未洗涤整理织物均有所增加。当温度小于170 ℃时,由于温度较低,整理剂PED中的聚酰胺链段嵌入锦纶纤维少,大量整理剂仅仅吸附在纤维表面,整理剂PED与纤维结合力小,水洗时,整理剂PED从纤维上剥离下来,整理织物感应电压半衰期增加幅度较大,而随着焙烘温度的增加,整理剂PED中的聚酰胺链段嵌入锦纶纤维的较多,整理剂PED与纤维之间的结合力增加,水洗后整理织物的半衰期增加幅度较小;当焙烘温度为170℃时,水洗后整理织物的半衰期增加幅度相对较小,体现较好的耐水洗性;继续提高焙烘温度,水洗后整理织物的半衰期增加幅度有所增大。同时实验发现,整理织物出现泛黄现象,整理剂氧化严重,影响整理织物的白度和抗静电性能。因此,确定焙烘温度为170 ℃。

2.2.3焙烘时间

确定整理剂PED的用量为20 g/L,焙烘温度为170 ℃,研究焙烘时间对整理织物感应电压半衰期的影响,结果见图4。

图4 焙烘时间对整理织物感应电压静电半衰期的影响

由图4可知,当焙烘时间小于50 s,整理织物的感应电压半衰期随焙烘时间增加而减小。当焙烘时间为50 s时,整理织物的半衰期最短;继续延长焙烘时间,整理剂PED中的聚醚链段部分分解,使得整理织物半衰期逐渐增加。经10次水洗和30次水洗后,整理织物感应电压半衰期相对未洗涤织物均有所增大。当焙烘时间小于50 s,由于焙烘时间过短,整理剂PED的聚酰胺链段嵌入纤维分子的量少,它们之间的结合力小,水洗后整理织物感应电压半衰期值增加幅度较大,但随着焙烘时间的延长,水洗后,整理织物的感应电压半衰期增加幅度逐渐减少。当焙烘时间在50~70 s时,水洗后整理织物的感应电压半衰期增加幅度较小,水洗后整理织物的半衰期随焙烘时间延长而逐渐增大,其变化趋势与未水洗整理织物的相同;继续延长焙烘时间,水洗后整理织物半衰期增幅迅速变大,表明整理织物抗静电性能耐洗性较差,这可能与整理剂热氧化分解,吸湿性下降有关。此外,实验发现,随着焙烘时间的延长,整理织物泛黄严重。综上分析,焙烘时间选择50 s为宜。

2.2.4PED应用性能

实验采用浸轧工艺整理锦纶织物,测试整理织物的表面比电阻,感应电压半衰期,PED抗静电剂与国外某公司抗静电剂PRS以及国内某公司抗静电剂ASA-300进行比较,分别以各自的最佳工艺整理锦纶织物,结果见表2。

表2 整理剂PED整理织物的抗静电性能

表2中,整理剂PED整理锦纶织物后的表面比电阻和感应电压半衰期为3.72×107Ω和1.26 s,30次水后,其表面比电阻和感应电压半衰期为7.44×108Ω和6.11 s,表明PED整理锦纶织物具有良好的抗静电性和耐水洗性。比较PED、PRS、ASA-300整理锦纶织物抗静电性能可以看出,3种整理剂整理织物表面比电阻都较小,感应电压半衰期也都很短,表明三种抗静电整理剂均具有良好的抗静电性能。经10次水洗和30次水洗后,PRS、ASA-300整理织物的表面比电阻大幅增加,其中ASA-300整理织物水洗30次时表面比电阻已为9.64×1011,已超过抗静电材料的比电阻1011的要求,表明PRS和ASA-300整理剂抗静电性能耐洗性能不佳,而经水洗的PED整理锦纶织物表面比电阻能保持在108Ω的数量级,感应电压半衰期时间也较短,表明PED具有更好的抗静电性能和耐洗性。

3 结 论

a)经傅立叶红外光谱仪与核磁共振氢谱仪表征,所合成的整理剂PED为聚醚聚酰胺共聚结构。

b)整理剂PED整理锦纶织物优化工艺为:整理剂用量20 g/L,焙烘温度170 ℃,焙烘时间50 s。其整理织物的表面比电阻和感应电压半衰期分别是3.72×107Ω和1.26 s,经30次水洗后,整理织物表面比电阻和感应电压半衰期分别是7.44×108Ω和6.11 s,仍然保持较好的抗静电效果,研究表明,相比其它市场上常用的锦纶抗静电整理剂,整理剂PED具有更好的抗静电性及更优良的耐洗性。

[1] 蔡再生.纤维化学与物理[M].北京:中国纺织出版社,2004:67-269.

[2] TING T M, MOHAMED M N. Modification of nylon-6 fibres by radiation-induced graft polymerisation of vinylbenzyl chloride [J]. Radiation Physics and Chemistry.2015,109:54-62.

[3] 陈焜,周向东.超支化阳离子抗静电剂的合成及性能研究[J].印染助剂,2013,30(11):13-18.

[4] 白建红,崔淑玲.磷酸酯抗静电剂的合成及其性能[J].印染,2014(15):13-17.

[5] 徐景坤,胡秀杰,蒲守智.新型导电高分子抗静电剂进展[J].感光科学与光化学,2005,23(3):232-238.

[6] 郭静,沈新元,陈伟.含锌聚醚酯酰胺高分子抗静电剂的合成与结构研究[J].合成纤维,2008,11(12):10-13.

[7] El-BARBARY A A.1H and13C NMR chemical shift investigations of hydrogenated small fullerene cages Cn, CnH, CnHnand CnHn+1∶n=20,40,58,60[J].Journal of Molecular Structure,2015,1097:76-86.

[8] SURAKIT T, ADUN N, JITLADDA T S. Quantitative analysis of isoprene units in natural rubber and synthetic polyisoprene using1H-NMR spectroscopy with an internal standard[J]. Polymer Testing,2015,43:21-26.

[9] 吴越,迟艳波.纳米抗静电织物整理剂的制备和应用[J].功能高分子学报,2002,15(1):43-47.

[10] 张治国,尹红.纤维后整理用抗静电剂研究进展[J].纺织学报,2004,25(3):121-122.

[11] 尹宇,王春梅.涤纶织物亲水抗静电剂的合成[J].印染助剂,2005,22(2):15-19.

(责任编辑: 许惠儿)

Application Research on Nylon Durable Antistatic Agent PED

HONGJiayong1a,WUMinghua1b,MIAOKailun1a,ZHOUBinqing2

(1a.College of Materials and Textiles; 1b.Key Laboratory of Advanced Textile Materials and Manufacturing Technology, Ministry of Education, Zhejiang Sci-Tech University,Hangzhou 310018, China; 2.Langsha Knitting Co., Ltd., Yiwu 322000, China)

A kind of polyether polyamide copolymer antistatic agent PED was synthesized by polycondensation through using hexamethylene diamine, adipic acid, polyether amine as raw materials and taking sodium hypophosphite as the catalyst. IR and1H-NMR were applied to characterize the molecular structure of PED, and it was applied for antistatic finishing of nylon fabric. The influences of PED dosage, curing temperature and curing time on the antistatic property of the treated fabrics were studied, and process conditions were optimized. Besides, the antistatic property of the finished fabrics was measured. The study results show that the optimal finishing process conditions of PED are as follows: PED dosage 20 g/L, curing temperature 170 ℃ and curing time 50 s. The surface resistivity and induced voltage half-life of the finished fabric are 3.7×107Ω and 1.26 s, respectively. After washing 30 times, its surface resistivity and induced voltage half-life are 7.4×108Ω and 6.11s. Compared with the finishing effect of common antistatic agent on the market, the finishing agent PED has good antistatic property and durability.

polyamide; polyether amine; antistatic agent; voltage half-life

10.3969/j.issn.1673-3851.2016.09.005

2015-10-26

洪加勇(1988- ),男,贵州凯里人,硕士研究生,主要从事新型功能性纺织化学品设计、合成和应用研究。

吴明华,E-mail: wmh@zstu.edu.cn

TQ317.9

A

1673- 3851 (2016) 05- 0663- 05 引用页码: 090105