超声干磨削对金属材料残余应力影响实验研究

陈海锋,唐进元,周 群

(1.湖南科技大学机电工程学院,湖南湘潭411201;2.中南大学高性能复杂制造国家重点实验室,湖南长沙410083)

超声干磨削对金属材料残余应力影响实验研究

陈海锋1,唐进元2,周群2

(1.湖南科技大学机电工程学院,湖南湘潭411201;2.中南大学高性能复杂制造国家重点实验室,湖南长沙410083)

采用电镀金刚石砂轮对45钢进行超声干磨削实验,研究了磨削深度、砂轮速度、工件速度和超声振幅对工件表面残余应力的影响。结果表明:在干磨削工况下,添加超声振动能增大表面残余压应力,磨削深度和工件速度的增加对增大残余压应力有益,而砂轮速度的增大将使残余压应力减小。

超声磨削;残余应力;实验研究

超声振动辅助加工是在刀具或工件上添加小幅的高频振动,以达到提高被加工工件表面质量的目的。前期通过实验证明在相同加工条件下,与普通磨削相比,超声磨削后工件的表面粗糙度值能减小20%左右,并发现超声振动参数与砂轮的修整参数对超声加工后的表面质量有重要影响[1-2]。Tawakoli等[3-4]采用氧化铝砂轮对金属材料100Cr6、42CrMo4进行了超声振动干磨削试验研究,得知应用超声振动能有效避免工件表面的热烧伤,提高磨削比,且能减小60%~70%的法向磨削力和30%~50%的切向磨削力;其进一步实验发现,采用CBN砂轮对100Cr6进行超声振动干磨削也能取得上述加工效果[5]。

在残余应力的研究方面,Uhlmann等[6]发现采用径向超声对陶瓷进行磨削能在表面得到更大的残余压应力,但材料的弯曲强度比普通磨削有所降低。同时,残余应力的变化与加工参数有关,薛进学等[7]对二维超声振动磨削后的纳米复相陶瓷和氧化锆陶瓷表面残余应力进行了测量,发现在相同的磨削条件下,超声磨削的切向残余拉应力比普通磨削小,且磨粒尺寸越小,残余拉应力越小,而法向残余压应力则比普通磨削大。付转等[8]研究了不同的超声磨削方式对氧化锆陶瓷残余应力的影响。当超声振动方向平行于砂轮速度方向时,工件表面残余应力为压应力;当超声振动方向垂直于砂轮速度方向时,工件表面残余应力绝对值较小。

上述研究主要针对陶瓷等脆性材料,而对金属材料超声磨削后的残余应力研究较少。由于金属材料与脆性陶瓷的去除方式有所不同,金属材料经超声磨削后对残余应力是否会产生有益效果,将是本文的研究重点。

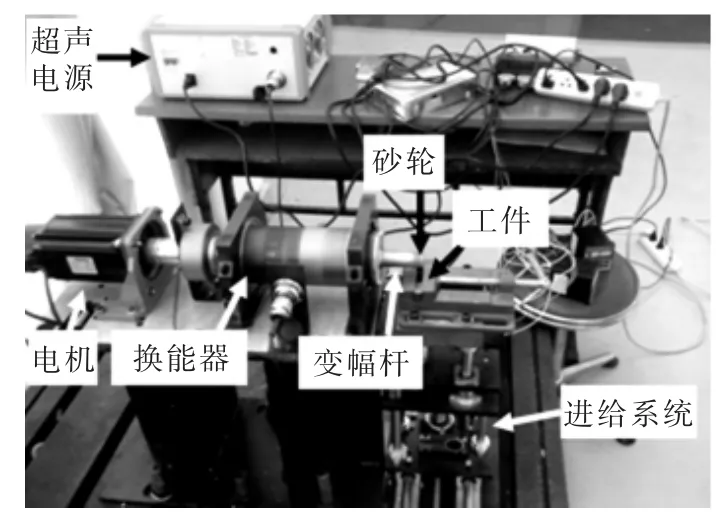

1 超声磨削加工实验平台和方案

超声磨削加工实验平台由超声振动系统和工件进给系统两部分组成(图1)。超声振动系统由超声电源、换能器、变幅杆和电机组成,超声电源将50~60 Hz的市电转化为与超声波换能器相匹配的高频率(15~100 kHz)交流电信号,驱动换能器工作,换能器将高频率的交流电信号转化为高频机械振动,并将其通过变幅杆进行放大传递给工具头,从而实现工具头在高频率(15~100 kHz)、低振幅(2~30 μm)下进行轴向振动。

图1 超声磨削实验平台

在超声磨削中,砂轮直接参与磨削加工,其性能的好坏直接影响磨削加工过程及磨削工件的表面质量。因此,磨削加工时必须根据实际情况选用合适的砂轮。在工件振动的超声磨削实验中,由于超声振动添加在工件上,工件的冲击作用有利于砂轮的自锐作用,所以可采用氧化铝砂轮。但在砂轮振动的超声磨削实验中,由于氧化铝砂轮较脆,加工过程中需采用螺栓连接将其固定在变幅杆前端。当螺栓的预紧力较大时,砂轮在添加超声振动后易开裂;当螺栓的预紧力较小时,砂轮与变幅杆的间隙易发热而造成能量损失。因此,为了达到更好的加工效果,可采用电镀金刚石砂轮,直接将金刚石磨粒电镀在变幅杆前端。

为了实现工具头对工件进行超声磨削加工,工件需实现沿砂轮切向进给运动和沿砂轮径向进给运动。前者可通过电动水平滑移台来实现,后者可通过电动升降台来实现。

采用iXRD便携式高速残余应力分析仪对加工后的残余应力进行测量,由于磨削过程中的磨削用量(ap、Vs、Vw)、砂轮参数(磨粒负前角)、振动参数等对残余应力有一定的影响,为了研究磨削深度ap、砂轮速度Vs、工件速度Vw和振幅A对残余应力的影响,设置了超声振动磨削实验参数(表1)。

表1 超声磨削实验参数

2 磨削表面残余应力的实验结果及分析

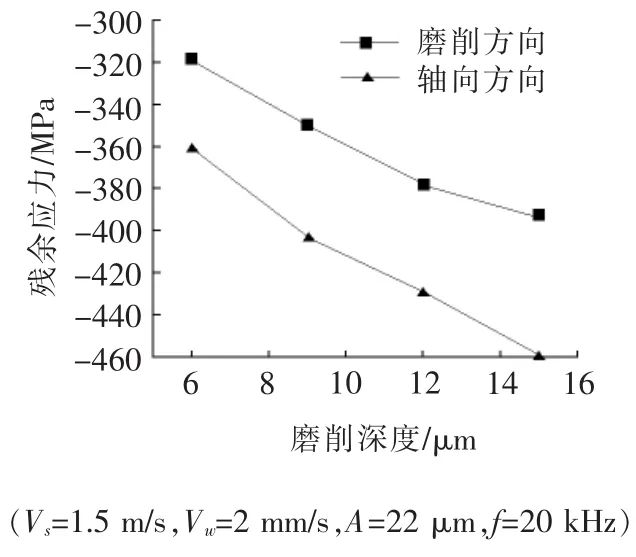

2.1磨削深度对残余应力的影响

在不同的磨削深度下,残余应力的实验值与计算值的对比关系见图2。可看出,轴向方向和磨削方向都为压应力,轴向方向的残余压应力大于磨削方向,且随着磨削深度的增加,表面残余压应力都增大。由于本实验所用的砂轮尺寸小,且砂轮线速度较低,所产生的磨削热有限,超声振动使热源在工件表面的作用时间相对缩短,加速了磨削热向外传递,机械效应起主导作用,因此,磨削表面产生的是残余压应力。同时,磨削深度增加,磨粒的挤压和剪切作用增强,磨削力增大,由此产生的残余压应力也增大。但磨削深度过大,易加深变质层,降低表面质量,甚至引起磨削烧伤等。因此,在实际加工中,在允许的范围内应尽可能采用较大的磨削深度,不但可减小去除相同加工余量时的磨削行程,还可减少砂轮空转,以提高磨床的使用效率和加工生产率。

图2 磨削深度对残余应力的影响

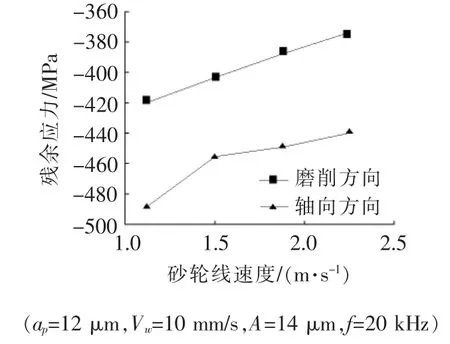

2.2砂轮线速度对残余应力的影响

在不同的砂轮线速度下,残余应力的实验值与计算值的对比关系见图3。可看出,轴向方向和磨削方向都为压应力,轴向方向的残余压应力大于磨削方向,且随着砂轮线速度的增加,工件表面残余压应力均减小。一方面,砂轮线速度增大,减小了单颗磨粒的平均未变形磨屑厚度和切屑横断面积,降低了磨削力,减小了由此产生的残余压应力;另一方面,砂轮线速度增加,单位时间内参与切削的磨粒数增多,导致总热流强度增大,使磨削热升高,降低了材料的屈服强度,增加了塑性变形,由热效应产生的残余拉应力增大。在一定范围内,适当地提高砂轮线速度,不仅能增强磨粒的自锐能力,提高材料去除率,还能在一定程度上增大塑性变形,改善工件的表面质量。但砂轮线速度不宜过高或过低,过高会增大砂轮的热磨损,易导致振动系统的颤动;过低会增大单颗磨粒的实际切削深度,易导致磨粒的破碎和脱落。

图3 砂轮线速度对残余应力的影响

2.3超声振幅对残余应力的影响

在不同的超声振幅下,残余应力与超声振幅的关系见图4。可看出,轴向方向和磨削方向都为压应力,轴向方向的残余压应力大于磨削方向,且超声振动的施加有增大残余压应力的作用,增加振幅,残余压应力随之增大。这是因为:其一,超声振动能延长磨粒切削弧长,减小未变形磨屑厚度[9],提高材料塑性去除率,增强磨粒对试件表面的往复熨压、研磨作用,从而增大由此产生的残余压应力;其二,由超声振动引起的振动应力能抵消掉工件内部的内应力,降低材料的屈服极限[10];其三,超声振动使磨粒轨迹相互交叉,使空切削的磨粒所占比例增大,这样能使工件表面和空气的热交换更充分,工件表面温度的降低能抑制热应力的产生。

图4 超声振幅对残余应力的影响

2.4工件速度对残余应力的影响

在本文轴向超声振动辅助磨削加工的实验条件下,不同工件速度下的残余应力变化见图5。可看出,轴向方向的残余应力大于磨削方向,且残余压应力随着工件速度的增加有所增大,但增加趋势不太明显。这是因为:当磨削深度和砂轮线速度一定时,随着工件速度的增大,材料去除率有所增加,在轴向方向的塑性变形也增多,使轴向方向的残余压应力增加幅度大于磨削方向;将磨削区看作热源,随着工件速度的增大,砂轮与工件的接触时间相对缩短,热源沿工件表面的移动速度加快,磨削区与外界的热交换更充分,降低了工件表面的温度,由此产生的残余拉应力也减小;工件速度的数量级远小于砂轮线速度,所以工件速度对残余应力的影响也较小。在实际加工中,在允许的范围内应尽可能选取较大的工件速度,更好地保持砂轮的锋利,使材料的切除以切削为主,有效降低滑擦和耕犁作用,从而降低磨削区温度,削弱热应力的作用,增大工件表面残余压应力,以提高工件的表面质量。

图5 工件速度对残余应力的影响

3 结束语

通过实验研究了磨削深度、砂轮速度、工件速度和超声振幅对金属材料残余应力的影响,结果表明:在相同的工况条件下,工件表面的残余压应力随着磨削深度的增加而增大,随着砂轮速度的增加而减小,随着工件速度的增加而小幅增大,此外,添加超声振动具有增大残余压应力的作用,且超声振幅有益于残余压应力的增大。

[1]CHEN Haifeng,TANG Jinyuan,ZHOU Wei.An experimental study of the effects of ultrasonic vibration on grinding surface roughness of C45 carbon steel[J].The International Journal of Advanced Manufacturing Technology,2013,68(9):2095-2098.

[2]CHEN Haifeng,TANG Jinyuan,LANG Xiejun,et al.Influences of dressing lead on surface roughness of ultrasonic-assisted grinding[J].The International Journal of Advanced Manufacturing Technology,2014,71(9):2011-2015.

[3]TAWAKOLI T,AZARHOUSHANG B.Influence of ultrasonic vibrations on dry grinding of soft steel[J].International Journal of Machine Tools and Manufacture,2008,48(14):1585-1591.

[4]TAWAKOLI T,AZARHOUSHANG B,MOHAMMAD R.Ultrasonic assisted dry grinding of 42CrMo4[J].International Journal of Advanced Manufacturing Technology, 2009,42(9):883-891.

[5]TAWAKOLI T,AZARHOUSHANG B.Effects of ultrasonic assisted grinding on CBN grinding wheels performance [C]//ASME 2009 International Manufacturing Science and Engineering Conference.Indiana:USA,2009:209-214.

[6]UHLMANN E,SPUR G.Surface formation in creep feed grinding of advanced ceramics with and without ultrasonic assistance[J].CIRP Annals-Manufacturing Technology,1998,47(1):249-252.

[7]薛进学,赵波,吴雁.二维超声磨削纳米复相陶瓷表面残余应力研究[J].兵工学报,2010,31(5):636-640.

[8]付转,张利民,刘建设,等.超声振动磨削纳米氧化锆陶瓷材料的磨削力及表面残余应力的研究 [J].金刚石与磨料磨具工程,2012,32(5):57-61.

[9]张洪丽.超声振动辅助磨削技术及机理研究 [D].济南:山东大学,2007.

[10]薛克祥.高温合金超声磨削机理的研究[D].沈阳:东北大学,2011.

Experimental Study on Influence of Ultrasonic Assisted Grinding on Residual Stress of the Metal

Chen Haifeng1,Tang Jinyaun2,Zhou Qun2

(1.College of Mechanical and Electrical Engineering,Hunan University of Science and Technology,Xiangtan 411201,China;2.Key Laboratory of Modern Complex Equipment Design and Extreme Manufacturing,Central South University,Changsha 410083,China)

The influences of grinding depth,wheel speed,workpiece speed and ultrasonic vibration amplitude on residual stress of 45 steel was studied by ultrasonic assisted grinding using electroplated diamond wheel.The results show that adding ultrasonic vibration can increase the residual compressive stress in dry grinding conditions.The increase of grinding depth and workpiece speed has the beneficial effect on the residual compressive stress increases.And the increase of wheel speed will reduce the residual compressive stress.

ultrasonic assisted grinding;residual stress;experimental study

TG663

A

1009-279X(2016)04-0041-04

2016-03-21

国家自然科学基金重点项目(51535012)

陈海锋,男,1986年生,博士研究生。