反馈杆精密微细电火花加工工艺技术研究

刘建勇,邹爱敏,翟力军,蔡延华,孙东江,丁连同

(1.北京市电加工研究所,北京100191;2.国家知识产权局专利局专利审查协作北京中心,北京100081)

反馈杆精密微细电火花加工工艺技术研究

刘建勇1,邹爱敏2,翟力军1,蔡延华1,孙东江1,丁连同1

(1.北京市电加工研究所,北京100191;2.国家知识产权局专利局专利审查协作北京中心,北京100081)

为了解决电液伺服阀中关键功能部件反馈杆的加工难题,提出了对其进行精密电火花加工工艺的方案。通过分析反馈杆的实际工作状态,将其分为悬杆和球头两部分并分别进行电火花加工,制定出一次装夹同时实现反馈杆悬杆加工、反馈杆球头加工和在位检测的微细电火花加工解决方案。通过对加工工艺、加工精度和检测精度的分析,确定了R轴径向跳动、A轴端面跳动、Y轴定位精度和重复定位精度、Z轴定位精度和直线电机驱动的刚度检测平台是影响产品加工效率和加工质量的关键因素。

反馈杆;微细电火花加工;在位检测

电液伺服系统由于具有控制精度高、响应速度快、能适应恶劣工况等优点,因此在航空、航天、航海等领域获得了广泛应用。电液伺服阀是电液伺服系统中的核心部件,它能将微弱的电信号转换并放大为大功率的液压信号,对系统中的液压执行机构来说也是控制元件[1-4]。

反馈杆是影响电液伺服阀性能的关键功能元件,其装配精度要求非常高,球头部分的装配间隙一般要求在0.001~0.003 mm,因而球头的加工精度要求更高。但由于该类零件具有一定的弹性,且硬度高,机械加工难以完成,尤其是球头部分的加工,目前只能依靠人工研磨完成。人工研磨方法加工效率低、成品率低,造成了大量的人力、物力浪费。而精密微细电火花加工技术属于非接触精密加工技术,加工作用力小,基本不受零件自身刚度和材料属性的影响,因此特别适合于该类弹性零件的精密加工。

针对反馈杆的加工难题,本文拟采用精密微细电火花加工技术,通过在位检测和精密微细电火花加工相互配合的工艺方法,完成该类零件的高效、高成品率加工。

1 加工方案设计

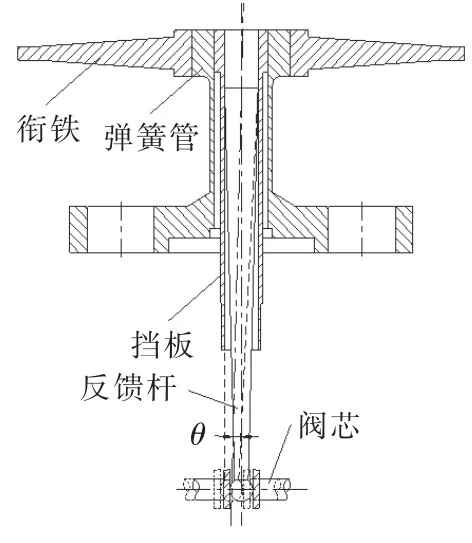

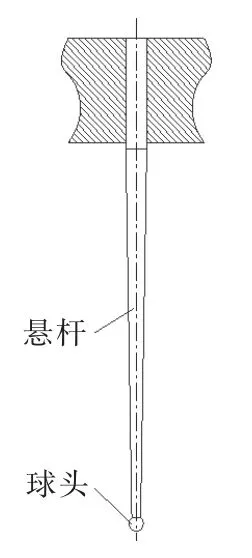

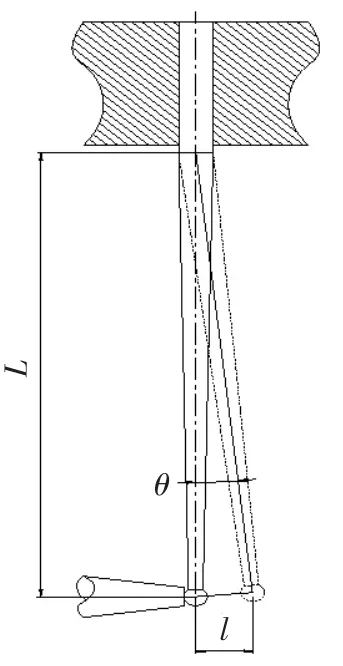

图1是反馈杆工作原理图。在电液伺服阀工作过程中,反馈杆随着衔铁受到转矩的变化而产生挠曲变形,阀芯的位置也随之改变,图1所示θ即为反馈杆工作状态下的扭转角度。为了实现对阀芯位置的精确控制,反馈杆和阀芯的配合精度必须非常高,反馈杆的刚度值也须控制得非常精确。由反馈杆的装配位置及作用可确定影响阀芯精确位置控制的地方为反馈杆的悬杆部分和球头部分(图2)。因此,本文通过精密微细电火花加工方法对这两部分进行精密加工。

图1反馈杆工作原理图

图2反馈杆

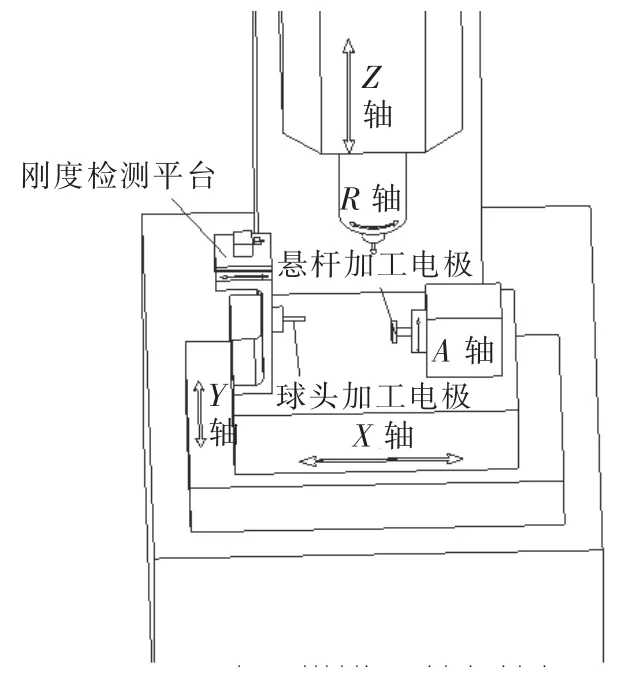

根据反馈杆的加工需求,本文拟定了如图3所示的反馈杆加工平台布局方案[5]。该方案主要由X轴、Y轴、Z轴、R轴、A轴和刚度检测平台等组成。反馈杆的精密微细加工电极分为悬杆加工电极和球头加工电极两部分。

图3 反馈杆加工平台布局方案

2 加工工艺分析

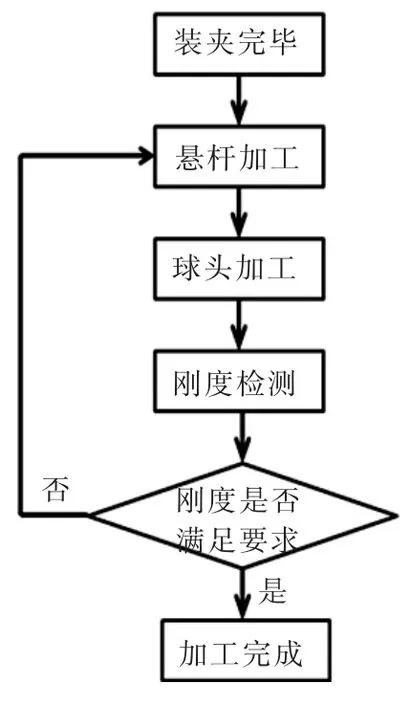

反馈杆加工工艺流程见图4。装夹完毕后,先加工反馈杆的悬杆部分,再加工反馈杆的球头部分,最后检测反馈杆的刚度是否满足要求。若满足刚度要求,则将反馈杆拆下;若不满足,则返回至反馈杆悬杆加工工位,进一步对其进行微细加工。如此反复,直至反馈杆刚度满足要求。该工艺方法的特点是在不进行二次装夹的前提下,完成反馈杆的两道电火花加工工序,并可确保其刚度满足性能指标。

图4 反馈杆加工流程图

2.1悬杆加工工艺分析

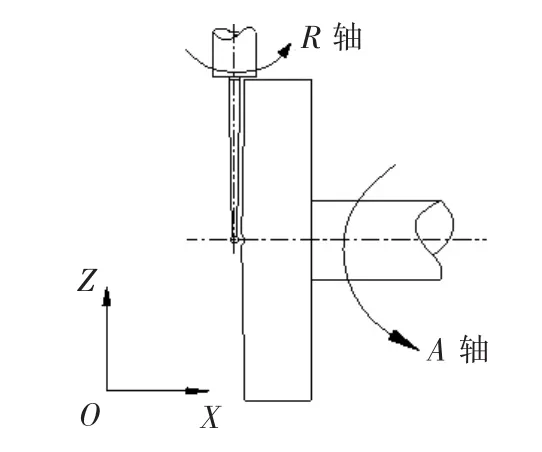

悬杆加工电极为一个横截面加工部分轮廓线由中心至外圆处倾斜角度与悬杆母线倾斜角度一致的圆盘形电极。加工开始前,通过X轴、Y轴和Z轴完成加工位置的精确定位。加工过程中,精密旋转轴R轴、A轴作旋转运动,电极沿X方向伺服加工(图5)。由于悬杆上端和下端的直径不同,所以单位时间内悬杆上端被加工表面的加工量比下端大,若A轴不旋转,则会造成悬杆加工电极外径处的电极损耗较大,从而降低悬杆加工质量。采用R轴和A轴同时旋转的方式,可使单位时间内悬杆加工电极外径处的接触面积增大,从而确保悬杆加工电极沿径向方向的损耗更均匀,提高加工质量。

图5 反馈杆悬杆加工示意图

2.2球头加工工艺分析

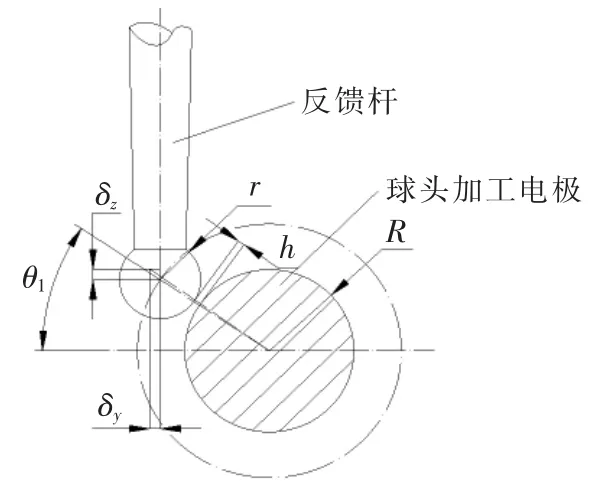

为了保证球头与阀芯的精密配合,需对其进行精密微细加工,加工方案见图6。其中,球头加工电极为一个圆柱形电极,其横截面中心点为O1;δ为球头与阀芯的配合范围,即需进行精密加工的区域;θ1为该区域上限与球心之间的角度;i为反馈杆在YOZ平面插补轨迹的起点;j为反馈杆在YOZ平面插补轨迹的终点。

图6 反馈杆球头加工示意图

加工前,可通过移动X轴、Y轴和Z轴确定反馈杆加工起点i。加工过程中,球头加工电极保持不动,R轴作连续旋转运动,并以i为起点、j为终点,沿球头加工电极横截面中心点作圆弧插补[6]。O1i与水平线、O1j与水平线所成角度均为θ1,这样即可加工完成球头与阀芯配合的部分。该方法的优点是只需制作一个同轴度较高的圆柱电极即可完成球头加工,大大降低了电极设计难度。同时,由于只需Y轴和Z轴在小范围内作简单的圆弧插补,加工精度得到了有效保证。

2.3刚度检测方法分析

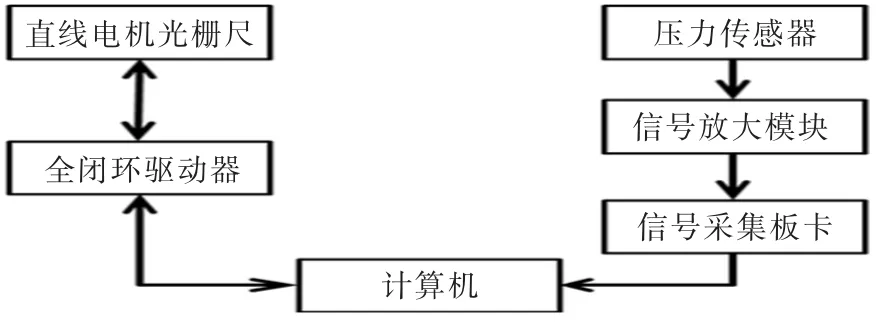

反馈杆刚度的在位检测装置是实现其高效、高合格率加工的关键装置。一般通过力和位移的关系来确定反馈杆刚度是否满足要求。针对这一特点,本文制定的在位检测装置方案主要由全闭环控制的直线电机驱动模块和压力采集模块组成。直线电机驱动模块主要由直线电机驱动平台、光栅尺、全闭环驱动器及运动控制软件等组成。压力采集模块主要由压力传感器、信号放大模块、信号采集板卡和数据处理软件等组成。压力传感器安装在直线电机驱动模块上。

在进行刚度检测时,首先移动X轴、Y轴和Z轴,将反馈杆和刚度检测平台移动到合适位置;然后,移动直线电机驱动模块,直至压力传感器有压力信号反馈到数据采集装置。以此为起点,将刚度检测平台移动一定的相对距离后,采集压力值。通过分析测试平台相对距离与压力值之间的对应关系确定反馈杆刚度是否符合要求。具体的数据采集方案见图7。

图7 刚度测量方案

3 加工及测试精度分析

在放电参数给定的情况下,反馈杆悬杆部分的加工精度取决于R轴的径向跳动和A轴的端面跳动。对于跳动要求在0.01 mm的悬杆部分,径向跳动为0.001 mm的R轴和端面跳动为0.002 mm的A轴,最大耦合误差为0.003 mm,完全能满足加工精度要求。

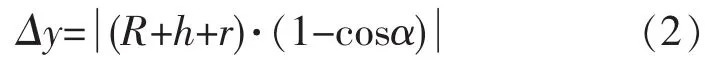

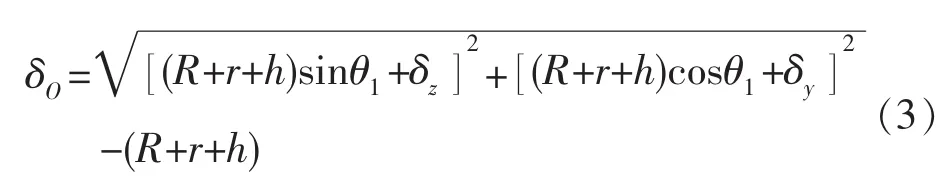

在加工球头时,设圆柱电极直径为R,球头直径为r,放电间隙为h,以水平方向为起点,在运动角度α后,球头中心Z方向相对移动的距离为:

球头中心Y方向相对移动的距离为:

设运动到角度θ1时,Z轴、Y轴的运动误差分别为δz、δy(图8),则反馈杆球头的球心和球头加工电极横截面圆心之间的距离误差为:

图8 反馈杆位置误差示意图

分析可知,Z轴作直线运动,Y轴作往复运动,反馈杆球头的球心与球头加工电极横截面圆心之间的距离受到Z轴直线运动误差、Y轴直线运动误差和往复运动重复精度的影响。因此,若要满足0.001 mm左右的球头加工精度要求,应采用全闭环控制和运动误差补偿技术来提高Z轴的定位精度、Y轴的定位精度和重复定位精度。

在进行球杆刚度检测时(图9),L为变形起始点至球头球心的距离,l为球心水平方向移动的距离,θ为反馈杆的变形角度。一般情况下,L>>l,因此可忽略反馈杆在垂直方向的位移,认为l即为反馈杆球心的变形量。对于测量位移散差最大范围在0.01 mm以上(如:某反馈杆在加载力为150 g时,球头位置变形量为0.54±0.005 mm;加载力为300 g时,球头位置变形量为1.09±0.01 mm)的反馈杆来说,定位精度在0.002 mm以下的全闭环控制直线电机驱动单元能满足检测需求。

图9 反馈杆加载变形示意图

4 结束语

根据反馈杆的使用特点,其精密电火花加工可分为悬杆加工和球头加工两部分来分别完成。在确定的加工工艺参数下,悬杆部分的加工精度主要受R轴径向跳动和A轴端面跳动的影响,球头部分的加工精度主要受Y轴定位精度和重复定位精度、Z轴定位精度的影响;反馈杆刚度的在位检测可在不拆卸的情况下,通过精密直线进给平台和精密压力传感器的配合来完成,从而大大提高检测效率和产品合格率。因此,反馈杆的精密微细电火花加工工艺方案是可行的。

[1]陆向辉,高殿荣.两级电液伺服阀双喷嘴挡板阀内流场计算与分析 [J].中国机械工程,2012,32(16):1951-1956.

[2]任光融,张振华,周永强.电液伺服阀制造工艺[M].北京:宇航出版社,1988.

[3]耿春明.低刚度杆切向进给电火花磨削工艺及其刚度检测的研究[D].哈尔滨:哈尔滨工业大学,2001.

[4]杨建新.基于CCD的弹簧管和反馈杆刚度检测技术研究[D].哈尔滨:哈尔滨工业大学,2013.

[5]曹凤国,翟力军,伏金娟,等.电火花加工技术[M].北京:化学工业出版社,2005.

[6]黄海鹏,迟关心,王振龙.多轴联动电火花加工数控系统可逆插补研究[J].电加工与模具,2009(1):4-8.

Study on Feedback Rod with Precision Micro Electro-discharge Machining Process

Liu Jianyong1,Zou Aimin2,Zhai Lijun1,Cai Yanhua1,Sun Dongjiang1,Ding Liantong1

(1.Beijing Institute of Electro-machining,Beijing 100191,China;2.Patent Examination Cooperation Center of the Patent Office,SIPO,Beijing 100081,China)

In order to machining the feedback rod of electro-hydraulic servo valve,a precision electro-discharge machining(EDM)process scheme was given.After analyzing the work condition of the feedback rod,the EDM process was done in two steps.First,machine the rod and then machine the ball.With this method,the feedback need not to be dismounted.The machining and on-line detection of the feedback rod could be finished meanwhile.Based on the analysis of the process,machining precision and detection precision,the key factors were ensured.The factors included the radial runout of R-axis,the face runout of A-axis,the positional accuracy and repeatability accuracy of Y-axis,the positional accuracy of Z-axis and the positional accuracy of detecting platform.

feedback rod;micro EDM;on-line detection

TG661

A

1009-279X(2016)04-0058-04

2016-01-21

国家科技重大专项资助项目(2014ZX04001-111);北京市自然科学基金委员会-北京市科学技术研究院联合资助项目(L150006)

刘建勇,男,1983年生,副研究员。