热等静压成形Ti6Al4V制件的石墨控形精度与Ni耐磨涂层性能的研究

蔡 超,薛鹏举,吴 言,史玉升

(华中科技大学材料成形与模具技术国家重点实验室,湖北武汉430074)

热等静压成形Ti6Al4V制件的石墨控形精度与Ni耐磨涂层性能的研究

蔡超,薛鹏举,吴言,史玉升

(华中科技大学材料成形与模具技术国家重点实验室,湖北武汉430074)

热等静压粉末近净成形技术在航空航天发动机关键零部件制造上有其独特的优势,但采用传统不锈钢或碳钢为控形型芯材料时,往往会造成制件内部变形大、控形不精准,且此类零部件成形后还需后续的表面处理,大大增加了该零部件的加工生产周期。基于此,提出了一种热等静压成形复杂结构同时完成功能层在线制备的成形方法。该方法选用石墨为控形型芯材料,热等静压前在石墨表面沉积一层耐磨涂层,使热等静压过程中预涂层原位扩散到正在成形的制件表面,实现复杂结构与功能涂层一体化成形。以Ni作为预涂层材料、Ti6Al4V为粉末成形材料,研究了石墨的控形效果及致密体成形后表面Ni涂层的耐磨性能,验证了该方法的可行性。

热等静压;航空航天;Ti6Al4V;耐磨涂层

热等静压粉末近净成形技术是以雾化法或等离子旋转电极法制备金属粉末作为原材料,结合模具控形技术,采用氮气或氩气等惰性气体作为传压介质,将盛满金属粉末的包套放置在密闭容器中,在温度900~2000℃、压力100~200 MPa的共同作用下,对包套施加各向同等的压力,实现包套内制品的致密与成形的技术。与传统技术相比,该技术具有以下优点:易于成形形状复杂的制件,制件纯净度高,常温力学性能与锻件相当,材料利用率高。目前,该技术已在航空航天发动机关键零部件上取得成功应用[1-6]。美国某公司已建立了一整套包括从粉末制备到热等静压成形的生产线,并生产出铬合金叶片环、涡轮盘、低合金钢蒸汽涡轮盘,该技术的引入大大减少了机加工比例和加工时间,生产成本降低了25%~40%[7]。法国某公司提出了一套称为ISOPREC的热等静压成形工艺,包括成形过程的模拟及包套和型芯的优化设计等功能,并成功制造出了尺寸精度达0.1 mm的直升机发动机涡轮轴、叶轮等复杂零件及航空用高温盘[8]。英国某公司已持续资助多家研究机构系统地研究该技术,并将其作为未来航空发动机复杂零件成形制造的战略储备技术[9-11]。

然而,热等静压成形上述航空航天复杂零部件时,存在以下2个缺点:第一,由于包套和内部控形型芯(不锈钢或碳钢材料)在热等静压高温高压的作用下发生变形而需后续的精加工,且对于内部形状复杂的零部件后续精加工过程繁琐而复杂;第二,此类零部件成形后还需进行表面处理(如:耐磨涂层、耐腐涂层、热障涂层等),以提高其使用极限与寿命,且此类零部件由于结构复杂,采用传统的热喷涂、物理气相沉积法等表面处理工艺难以在其表面沉积上均匀而致密的功能涂层,进而影响了零部件的服役寿命和效果[12-15]。

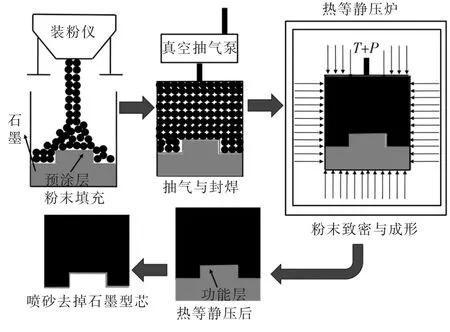

针对上述问题,华中科技大学快速成形中心提出了一种热等静压成形复杂结构同时完成功能层在线制备的成形方法。该工艺流程见图1。首先,采用石墨作为内部控形型芯材料(石墨强度低,热等静压后喷砂易去除),控形型芯加工完成后采用热喷涂、气相沉积、化学镀等表面处理方法在其表面沉积上预涂层;然后,将包套与控形型芯组装并填装粉末;最后,进行抽气、焊接、热等静压处理。在热等静压过程中,高温高压的作用使预涂层原位扩散到正在成形的致密体表面,从而实现成形复杂结构的同时完成功能层的在线制备。

图1 热等静压成形结构和功能层在线制备的成形方法示意图

为验证该工艺的可行性,本实验选取Ni作为石墨控形型芯表面的预涂层材料,以Ti6Al4V作为粉末成形材料,主要研究了用石墨作为控形型芯控形材料的效果,以及热等静压成形后致密件表面Ni涂层的微观组织、硬度与耐磨性能。

1 实验

1.1粉末

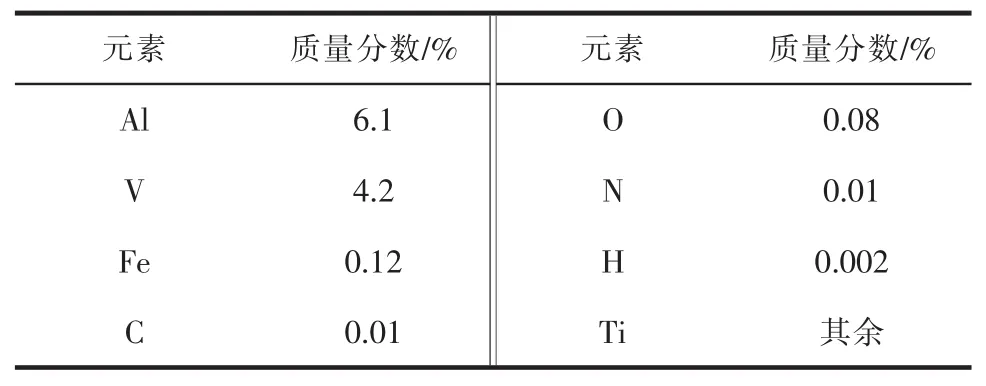

本实验使用的Ti6Al4V合金粉末是通过等离子旋转电极法制备得到。由激光粒度仪测得粉末的粒径分布范围为60~210 μm,该粒径范围内的粉末在热等静压填充粉末的过程中流动效果较好。粉末的化学成分见表1,SEM微观组织结构及粒度分布见图2。

表1 Ti6Al4V粉末的化学成分

图2 Ti6Al4V粉末的SEM形貌及粒度分布图

1.2Ni预涂层石墨控形型芯

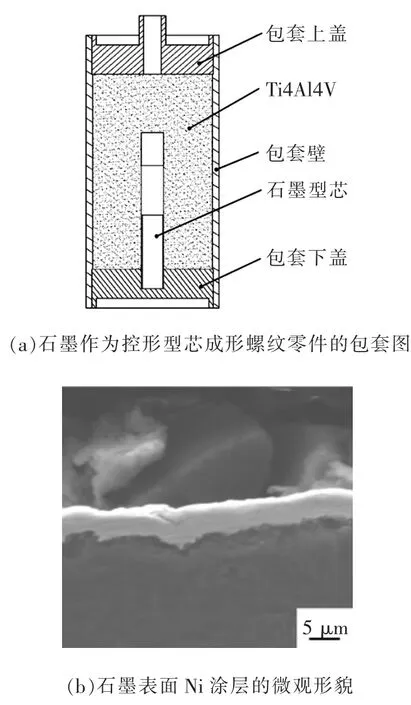

为了验证石墨型芯成形复杂形状零件的可行性,设计了热等静压成形螺纹零件的控形型芯(图3a)。其中,石墨控形型芯为直径10 mm、长70 mm的圆柱,并通过螺纹被固定在包套下盖中。在一端的石墨型芯圆柱上加工出M10×40 mm的螺纹,并对螺纹区进行化学镀镍,镀镍后的微观形貌见图3b,可知Ni预涂层厚度约为5 μm。

图3 石墨控形型芯及其表面Ni涂层

1.3热等静压工艺

热等静压工艺流程如下:首先,将304不锈钢包套与具有Ni预涂层的石墨控形型芯组装,并向包套间隙填充满Ti6Al4V粉末;然后,将包套放置在600℃加热炉中进行抽气,当包套真空度达到1× 10-3MPa后进行封焊;最后,将包套放置在热等静压机中,在温度910℃、压力120 MPa条件下保温保压3 h,使粉末致密成形。

1.4表征

用配比为1HF-3HNO3-46H2O(Vol.%)的Kroll试剂对金相试样进行腐蚀。用JSM-7600F型扫描电镜进行显微组织观察和分析。用XRD-7000S型X射线衍射仪测定合金热等静压后的相组成。在CETR-UMT-2摩擦试验机上检测Ni涂层的磨损率。

2 结果与讨论

2.1石墨控形效果

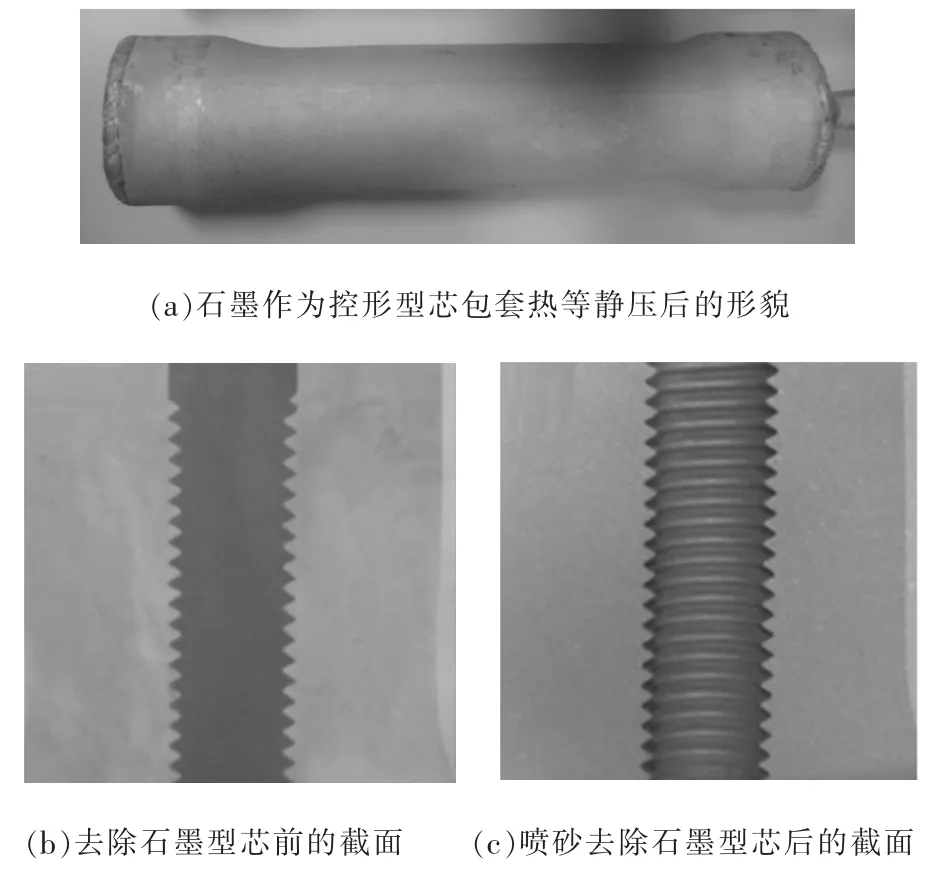

热等静压后的模具见图4a。可看出,除去尺寸较厚实的上盖和下盖部分,包套装满Ti6Al4V粉末的型腔发生均匀的收缩变形。将包套沿轴向切开,得到螺纹区域的截面,如图4b所示,深色部分为石墨型芯,亮色部分为Ti6Al4V,可见石墨控形型芯表面无明显的宏观裂纹,模具中的Ti6Al4V粉末致密、无明显孔隙。图4c是通过喷砂工艺去除石墨型芯后得到的零件图,可见螺纹部分形状清晰,无明显缺损。因此,从宏观的螺纹部分来看,在热等静压过程中石墨型芯完好无缺省,成形出的零件完全复制了螺纹的精细形貌,且石墨控形型芯可采用喷砂工艺进行去除,不会影响零件的尺寸精度。

图4 石墨控形效果图

进一步分析螺纹的精度,对螺纹部分进行放大观察。由图5a可看出,每个螺纹的牙型清晰,尖角处没有发生塌陷。由于螺纹零件的形状是对石墨型芯形状的复制,石墨型芯上的螺纹为M10,其内径为10 mm,螺距为1.5 mm,即最终热等静压后得到的螺纹尺寸应与石墨型芯的尺寸保持一致。因此,对热等静压后的螺纹内径和螺距进行测量,测得其内径为10 mm,与设计值保持一致;再分别测量图5b所示的相邻4个牙之间的螺距,结果均为1.5 mm,同样与设计值保持一致。表明在热等静压过程中,石墨控形型芯没有发生变形,且能成形微小精细的结构。

图5 螺纹部分放大图

2.2涂层微观组织

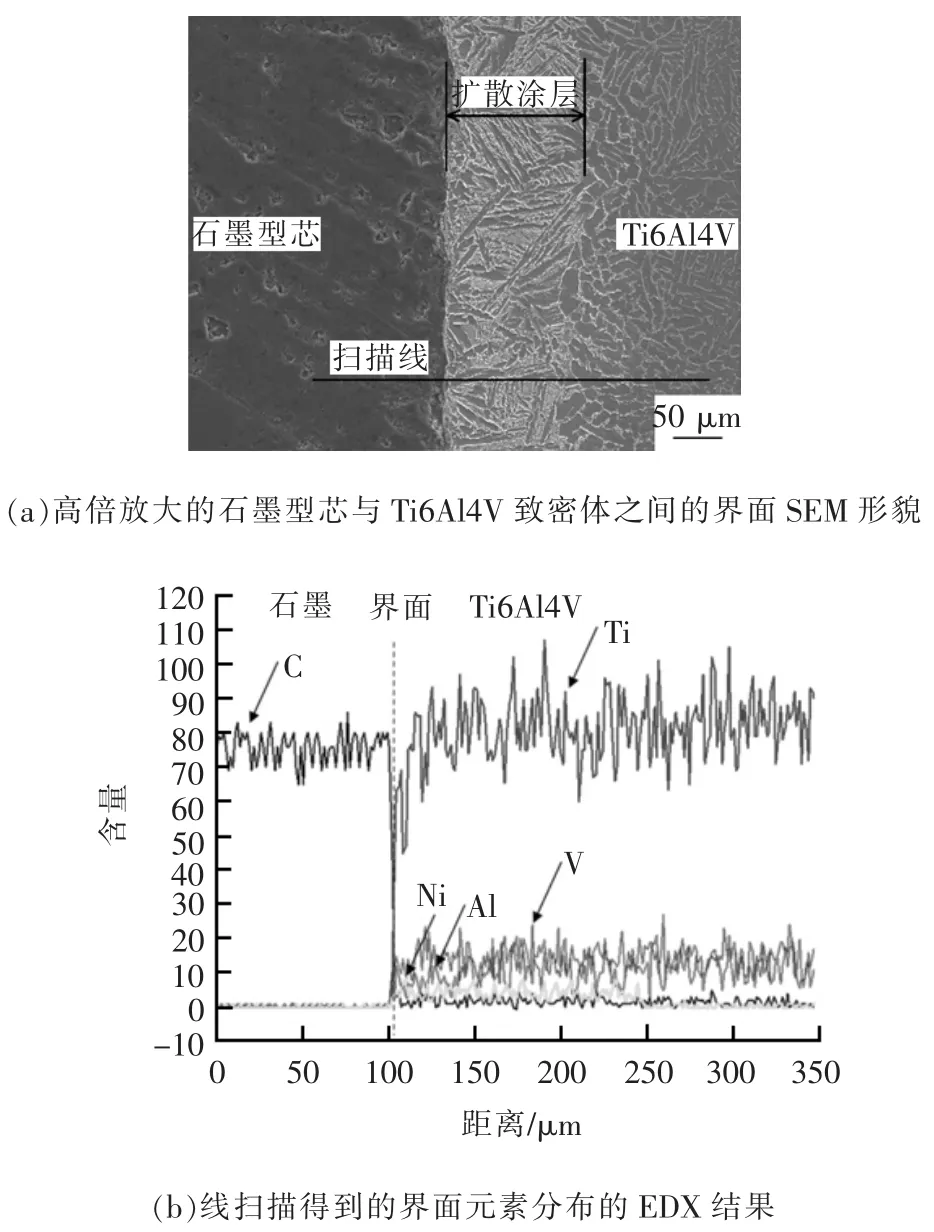

为了更清晰地观察涂层处的微观组织情况,更高放大倍数的SEM图见图6。从图6a可看出,在Ti6Al4V致密体的表面分布着一层厚度约140 μm均匀致密的扩散涂层。其中的α相呈现出细长的针状,相比致密体内的组织,扩散层中α相的数量在减少,而β相的数量则在增加。

在确定Ti6Al4V致密体表面已生成一层涂层的基础上,需对界面进行元素分析。图6b是对图6a所示的扫面线扫描得到的界面元素分布EDX结果。可看出,C元素全部都存在于石墨型芯的一侧,没有向Ti6Al4V一边进行扩散;同样,Ti6Al4V合金的主要元素也没有向石墨型芯一侧发生扩散。表明Ni涂层不仅用于制备功能涂层,还能阻止石墨型芯与Ti6Al4V之间发生元素的扩散,且热等静压前厚度仅为5 μm的镍涂层,在热等静压后变成了厚度140 μm的镍扩散层,扩散层中Ti6Al4V合金的主要元素依然存在。这就意味着在热等静压的高温高压作用下,石墨型芯表面的Ni涂层均匀地扩散到了Ti6Al4V致密体表面。

图6 高倍放大的界面SEM形貌及元素分布EDX结果

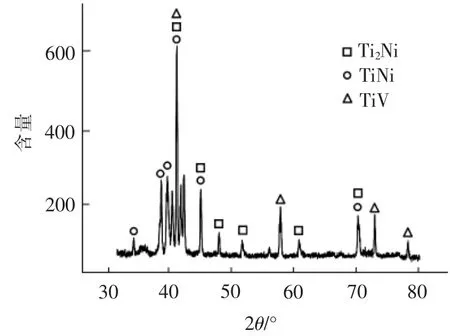

为进一步了解致密体表面扩散层的物相成分,采用XRD方法对去除石墨后的致密体表面进行分析,得到的XRD数据见图7。通过XRD数据并结合Ti-Ni的相图分析得到,扩散层区域生成的物质为金属间化合物TiNi、Ti2Ni和TiV,结果中的TiV是Ti6Al4V合金的原始化学成分。

2.3硬度与耐磨性能

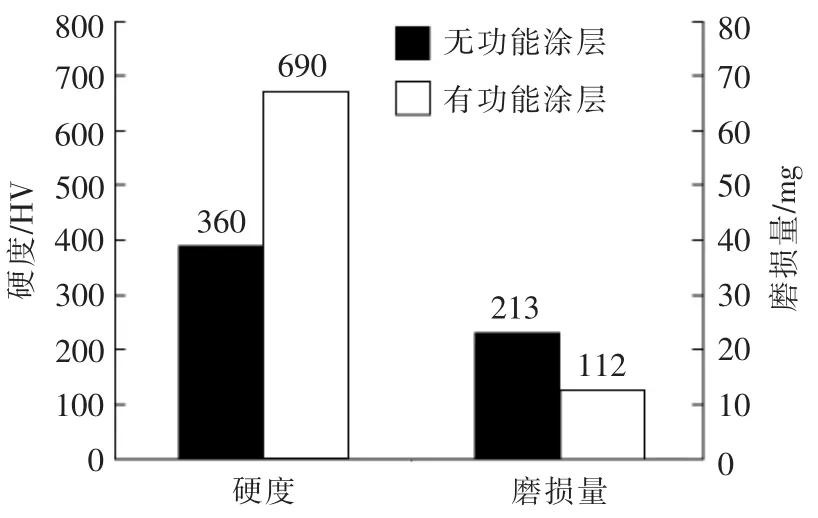

通过对带有Ni涂层致密体和无涂层致密体进行的硬度和摩擦磨损试验来验证Ni涂层的耐磨性,试验结果见图8。可见,带耐磨涂层试样和无耐磨涂层试样的硬度分别为690 HV和360 HV。结果表明,Ti2Ni/TiNi耐磨涂层明显提升了Ti6Al4V零件的硬度。经分析,这种强化效果主要通过固溶强化、弥散强化等2种方式得到。Ni和Ti之间发生共析反应产生第二相金属间化合物Ti2Ni,面心立方结构的Ti2Ni的硬度高(700 HV)且原子健强,所以可作为增强相来增加Ti6Al4V零件的硬度。

图7 表面涂层的XRD结果

图8 有功能涂层和无功能涂层的硬度和磨损量比较

在摩擦磨损试验结果中,有耐磨涂层试样的磨损量(112 mg)仅约无耐磨涂层试样(213 mg)的一半。该结果也表明了预先化学镀在石墨型芯表面的Ni涂层成功地扩散到了零件表面,从而增强了零件的硬度和耐磨性。分析原因,可从两方面进行解释:第一,高硬度的Ti2Ni增强了Ti2Ni/TiNi涂层对于大接触应力的抵抗能力,所以当低硬度的TiNi发生变形导致磨损面积增加的时候,高硬度的Ti2Ni可防止Ti2Ni/TiNi涂层被进一步磨损,并保护低硬度的TiNi发生更大的变形;第二,TiNi良好的延展性增加了Ti2Ni/TiNi涂层对于脆性破坏的抵抗能力,当高硬度的Ti2Ni被磨损时,延展性良好的TiNi会扩散到磨损区域,而组织Ti2Ni会被进一步破坏。因此,正是因为高硬度的Ti2Ni和良好延展性的TiNi形成的涂层而增强了Ti6Al4V零件的耐磨性。

3 结论

(1)采用石墨作为控形型芯材料,最终零件的变形程度不超过1%,能达到精确控形的效果。

(2)微观组织分析表明,预先化学镀沉积在石墨型芯表面的Ni预涂层,在热等静压过程中成功地扩散到了Ti6Al4V零件的表面,并原位形成了厚度约140 μm的Ti2Ni/TiNi耐磨涂层。

(3)具有Ti2Ni/TiNi耐磨涂层的零件的硬度和磨损量分别为690 HV和112 mg,性能明显优于没有涂层的零件,验证了热等静压成形复杂结构和功能层在线制备成形方法的可行性。

[1]张义文.热等静压技术新进展 [J].粉末冶金工业,2009,19(4):32-40.

[2]LIU Guocheng,SHI Yusheng,WEI Qingsong,et al.Thermal elasto-viscoplastic analysis based on perzyna model for hot isostatic pressing of stainless steel powder[J].Materials Research Innovations,2011,15(S1):S299-S302.

[3]LIU Guocheng,SHI Yusheng,WEI Qingsong,et al.Finite element analysis of pressure influence on densification of titanium alloy powder under hot isostatic pressing[J].Key Engineering Materials,2011,450:206-209.

[4]LIU Guocheng,SHI Yusheng,WEI Qingsong,et al.Numerical investigation into movement behavior of metal powder during hot isostatic pressing[J].Materials Science Forum,2011,675-677:913-916.

[5]LIU Guocheng,SHI Yusheng,WEI Qingsong,et al.Simulation of pressure effects on hot isostatic pressing of a stainless steel powder[J].Journal of Central South University of Technology,2012,19(1):55-62.

[6]何禹坤,王基维,王黎,等.基于激光熔化成形包套的热等静压近净成形试验研究 [J].热加工工艺,2012,41(13):1-3.

[7]BACCINO R,MORET F,PELLERIN F,et al.High performance and high complexity net shape parts for gas turbines:the ISOPREC(R)powder metallurgy process[J].Materials and Design,2000,21(4):345-350.

[8]ARZT E,ASHBY M F,EASTERLING K E.Practical applications of hotisostatic pressing diagrams:four case studies[J].Metallurgical Transactions A,1983,14(1):211-221.

[9]杜艳迎.粉末激光快速成形与等静压复合过程工艺与数值模拟研究[D].武汉:华中科技大学,2011.

[10]刘国承.金属粉末热等静压致密化数值模拟与试验研究[D].武汉:华中科技大学,2011.

[11]王基维.难加工材料热等静压近净成形工艺基础及零件性能研究[D].武汉:华中科技大学,2012.

[12]梁伟,何爱杰,王标.航空发动机对表面工程技术的需求[J].燃气涡轮试验与研究,2013,26(3):59-62.

[13]刘大响,金捷,彭友梅,等.大型飞机发动机的发展现状和关键技术分析[J].航空动力学报,2008,23(6):976-980.

[14]霍武军,孙护国.航空发动机钛火故障及防护技术[J].航空科学技术出版社,2002(4):31-34.

[15]许锷俊.缺陷、损伤、微裂纹对航空发动机构件服役总寿命及可靠性的影响[J].航空发动机,2003(2):11-15.

Study on Graphite as Material of Control-shaped Core Accuracy and Tribological Behavior of Ni Layer in Ti6Al4V Alloy Powder Fabricated by Hot Isostatic Pressing

Cai Chao,Xue Pengju,Wu Yan,Shi Yusheng

(State Key Laboratory of Materials Processing and Die and Mould Technology,Huazhong University of Science and Technology,Wuhan 430074,China)

Hot isostatic pressing(HIP)technology has unique advantages on the fabrication of the key part in aerospace engine.However,serious deformation would be formed in the internal parts during HIP process,when steel or carbon steel is as the material of the control-core.Those components need subsequently machining to improve the surface quality before application.Therefore,a new method that complex-shaped components with high surface quality and a Ni coating was in-situ manufactured during HIP was proposed in this study.In the present work,a nickel coating was attempted to be in-suit fabricated on the Ti6Al4V parts.And a graphite core was used for controlling the HIPped Ti6Al4V parts.

hot isostatic pressing;aerospace;Ti6Al4V;wear resistance

TG669

A

1009-279X(2016)04-0049-04

2016-03-08

蔡超,男,1989年生,博士研究生。