超声复合电加工振动参数检测控制与试验研究

邓正泉,张爱家,王 秒,张彦哲,朱永伟

(扬州大学机械工程学院,江苏扬州225127)

超声复合电加工振动参数检测控制与试验研究

邓正泉,张爱家,王秒,张彦哲,朱永伟

(扬州大学机械工程学院,江苏扬州225127)

利用高速、高精激光微位移传感器及高频数字示波器进行超声及其复合加工的振动参数(振幅与频率)在线测量,其结果具有高精度和实时性。设计了控制软件,为保持超声振动的稳定及复合电加工参数的在线实时调节与优化建立了基础条件,同时通过数学处理得到了超声振幅与超声激振电压之间的关系。利用分析与测试结果合理选择加工参数,对陶瓷、硬质合金等硬脆性难加工材料进行了超声及其复合电加工试验,超声振动系统工作稳定可靠,试验结果验证了超声及其复合电加工技术对硬脆难加工材料的加工优势。

超声调制;复合电加工;振动特性;在线检测;超声加工试验

超声复合电加工是利用超声频振动的空化、泵吸、涡流作用与微火花放电、电化学作用等效应的有机复合,被大量理论和实验证明是加工硬脆性材料、难加工材料的有效方式[1]。

在超声复合电加工实验中,因超声振动系统负载的变化、换能器的发热、工具头的损耗等原因,加工过程的状态值难以保持稳定[2-3]。超声振动幅值是影响超声复合电加工效率的重要因素,较大的振动幅值能保证一定的加工速度,有利于加工产物的排除,同时也是设定加电间隙的依据。因此,对超声振幅及其影响参数的在线检测是实现振动幅值实时调控、保证加工效率的首要步骤。本文构建了超声振动参数在线检测、控制的软硬件系统,并在此基础上进行了加工试验研究。

1 检测系统的构建

在超声复合电加工过程中,影响超声振动幅值的主要因素有振动频率和超声激励电压,且保持系统处于共振状态是加工的前提,在此基础上,调节超声激励电压,可改变超声振动的幅值[4]。

1.1参数测量的硬件结构

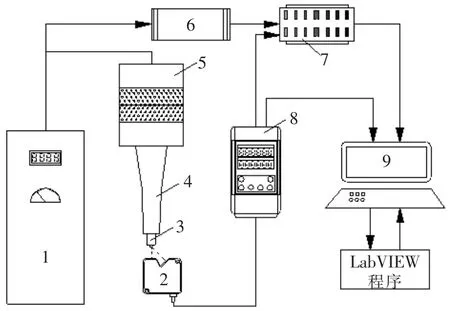

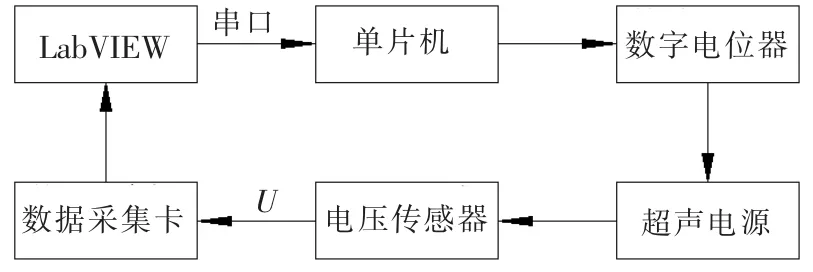

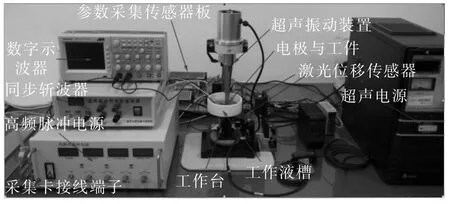

图1是超声振动参数测量示意图。变幅杆小端面振动幅值采用LK-G5000激光位移传感器测量,其精度可达0.01 μm,采样频率可达392 kHz,约为超声振动频率的20倍,且根据奈奎斯特定律[5-6],可精确复现原始信号的波形。对于超声激励电压,将霍尔电压传感器并联在超声电源电压输出端口,测量施加在压电陶瓷堆两端的激励电压。用PCI-1706U型数据采集卡将电压传感器及激光位移传感器输出的模拟信号转换并输入计算机中。测试现场见图2。

图1 超声振动参数测量示意图

图2 超声振动参数测试现场

1.2基于虚拟仪器的软件设计

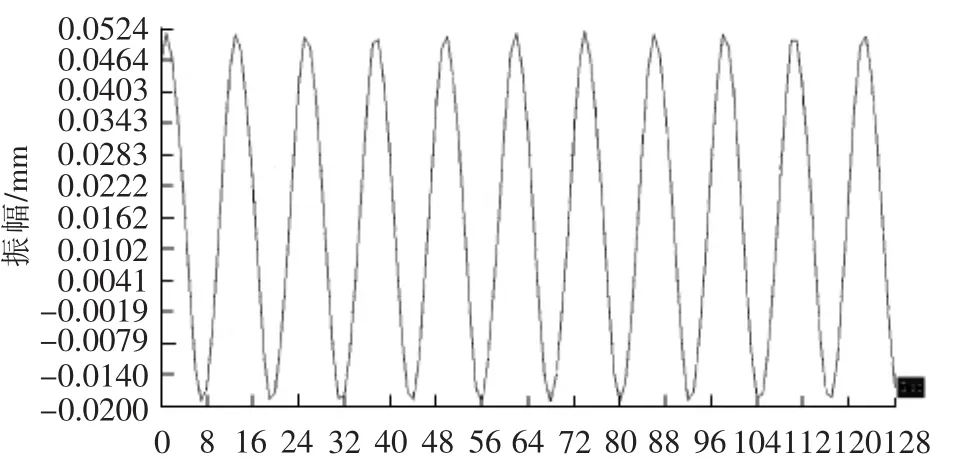

LabVIEW是一种基于图形化编程语言的测试系统软件开发平台,其便捷、轻松的开发环境可帮助工程人员快速解决各种测试应用课题[7-8]。本文基于该平台编写了用于实时检测超声振动参数的软件,包括用于显示测量参数值的前面板与测试程序内部运行结构的流程图(图3)。测试时,选择数据采集卡的0、1通道同步采集激光位移传感器和霍尔电压传感器的模拟信号输出,经线性还原可分别得到振幅与电压值。另外,对激光位移传感器采集的波形数据进行“三点法”计算,可得到超声振动频率。

图3 超声振动参数检测程序

2 超声振幅与电压关系拟合及控制

2.1振幅与激励电压的关系

由超声加工的原理可知,超声振动加工的实质是将超声波发生器产生的电能转换为工具头振动的机械能,其振动能量的强弱可用能量密度J来衡量[9-12]:

式中:ρ为弹性介质的密度;ω为圆频率。

对于功率超声加工,由于超声振动系统中各个构件的横向尺寸远小于波长,所以不考虑横波的影响,另外不计材料内部的机械损耗。假设通过变幅杆每一截面的振动能量是不变的,而能量密度J表示的是单位面积内的功率大小,对于既定的超声加工设备,其密度ρ、波速c、圆频率w是确定的,因而振动幅值只与超声加工功率有关。

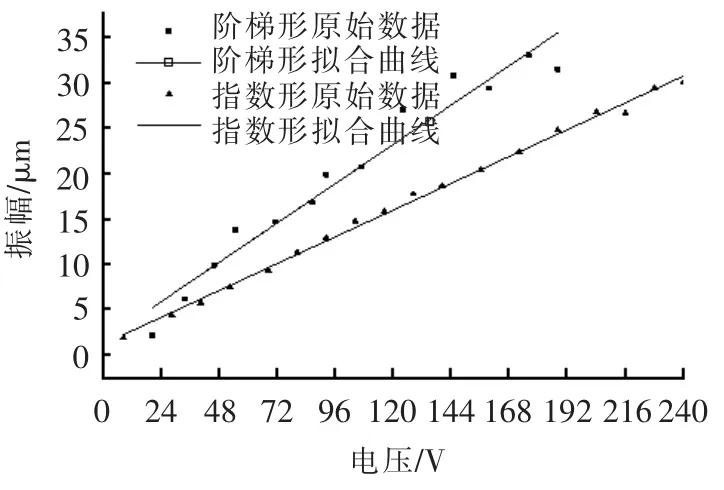

考虑到在实际加工过程中,工具头端面的振动无法采用传感器直接测量,故本试验的振幅测量端面选择的是变幅杆的小端面,并分别对阶梯形和指数形变幅杆进行研究。当超声电源开启后,调节振动频率,使振动系统保持共振状态,此时阶梯形变幅杆的振动频率为17.4 kHz,指数形变幅杆的振动频率为18.3 kHz。加工开始后,将超声电源电压从20 V逐步增加至最大电压,从LabVIEW波形采集窗可实时观测到电压值的变动情况,每间隔12 V激光位移传感器控制软件存储一次测量振幅值。

图4是变幅杆振幅随超声激励电压变化的关系曲线。可看出,随着超声激励电压的增加,变幅杆小端面的振幅也随之增大。在LabVIEW中,采用最小二乘法对实验数据进行线性拟合,拟合公式包括振幅与输入电压2个参数,可得到振幅A与电压U的关系式。

阶梯形变幅杆的振幅与超声激励电压的拟合公式为:

指数形变幅杆的振幅与超声激励电压的拟合公式为:

图4 振幅随超声激励电压的变化曲线

图5 激光传感器检测的超声振幅曲线

2.2超声激励电压调控

在超声复合电加工中,工具头端面的振动幅值是影响加工效率的一个重要因素。由实际加工经验可知,振幅越大,加工效率越高[13]。

超声振动系统的共振与否是实现超声加工的关键。在加工开始前,首先要保证系统共振,数字超声电源在一定范围内可自动寻找、跟踪系统共振频率[14],但在外加负载超出其调节范围时,需调节超声电源的激振频率,使其达到共振。

根据拟合公式(2)、(3)可知,超声振动幅值与超声激励电压成正比关系。在加工过程中,通过传感器对超声振动参数的在线检测,经控制软件分析与处理后,可实时调整超声激励电压,从而可保证超声振动幅值在一个较大的范围内在线可调。超声激励电压的调控示意图见图6。

图6 超声激励电压调控示意图

3 加工试验

图7是超声调制电加工系统,主要包括超声电源、超声振动装置、工具电极与工件、工作台、高频单脉冲电源、同步电源斩波器、TBS1154数字存储示波器、激光微位移传感器、霍尔电压传感器、霍尔电流传感器、温度传感器、数据采集卡和PC机等装置。

图7 超声调制电加工系统

3.1单一超声加工试验

超声加工特别适合于加工硬脆非金属材料(如:硬脆陶瓷、玻璃等),具有加工效率高、精度好、表面质量好的优点。压电陶瓷(PZT)器件广泛用于高精密传感器中,传统加工常采用金刚石机械切片,但存在效率低、刀片消耗大、加工切口余量大等缺点。

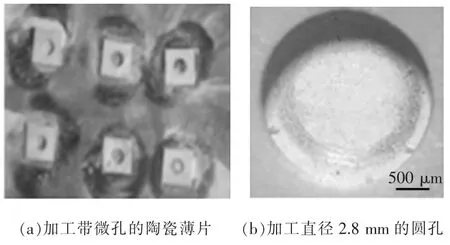

图8a是单一超声加工非导电陶瓷PZT材料的样件。因压电片尺寸微小,故釆用特殊胶水将其多片粘接在一片玻璃上,每片玻璃可加工多个定位孔,以提高加工效率。图8b是加工压电陶瓷片上直径2.8 mm的定位孔,表面导电层无剥落及喇叭口现象,且加工效率高,加工精度、表面质量均很好。单一超声加工可利用超声调制复合电加工系统(图7),加工时关闭脉冲电源。

图8 单一超声加工样件

然而,超声加工有电极损耗,且随着加工时间的增加,加工精度不可避免地会下降,加工面积及深度增大时,效率优势将不再显著。特别是在加工硬且坚韧的金属材料(如:硬质合金、钛合金、高强度钢)时,不但加工效率低,而且由于电极损耗大,加工精度与表面质量将变差。此时要实现有效的微精加工,需将超声与放电、电解等方式有效复合,才能有效解决这类材料的加工难题[15-16]。

3.2超声复合同步电解微精加工试验

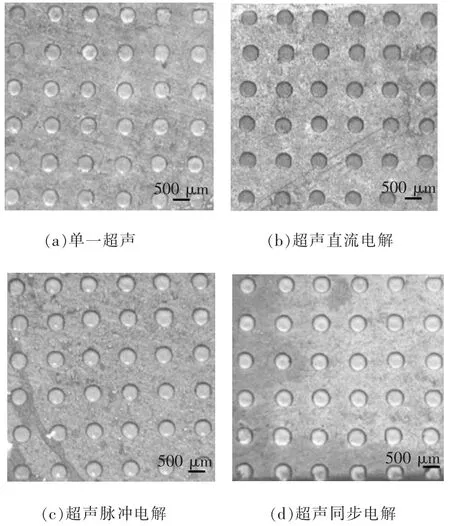

采用阵列圆形微凸起的工具电极加工硬质合金YG8材料,主要加工参数如下:工件与工具间的静压力为2.0 N,加工时间2 min,磨料为W10碳化硼,其悬浮液质量分数为10%,电解液为质量分数5%的NaNO3水溶液,并采用“静液”人工方式供给。

试验通过单一超声加工、超声频振动复合3 V直流电解加工、超声频振动复合3 V脉冲电解加工、超声频振动复合同步3 V电解加工进行对比。材料表面微凹坑局部放大成形效果见图9。可看出,超声频振动复合同步脉冲电解在保持加工效率的基础上,加工复制精度得到提高,具有更好的加工精度和表面质量。这是因为超声频振动复合同步脉冲电解微精加工中,电解作用与超声频振动协调同步,加工间隙微小,超声效应辅助及时去除电解产物、更新电解液,更有利于改善及稳定电解加工的间隙状态,提高电解去除的定域性,还可避免通常大电流密度电解时产生的杂散腐蚀作用,加工过程稳定性会更好,从而有效提高了加工精度及表面质量。

图9 微细阵列圆形微凹坑显微照片

4 结论

(1)设计并完善了超声振动参数(振幅A与频率ω)测试系统,经检测试验验证其测量方法具有良好的工作可靠性,振动参数测量结果具有很高的精度与实时性。

(2)设计了系统测量软件,振幅、频率检测与控制方案合理可行,通过试验验证与数学分析得出超声振动系统输出端面振幅和输入激励电压均近似成线性正相关关系,为超声及超声复合电加工过程的在线、实时控制及优化建立了实验条件。

(3)根据分析测量结果,选取合理的超声及超声复合加工参数,进行了硬脆性、难加工材料的超声与超声复合电加工试验,验证了超声复合电加工方法的技术优势。

[1]王振龙.微细加工技术 [M].北京:国防工业出版社,2005.

[2]曹凤国.超声加工技术[M].北京:化学工业出版,2006.

[3]朱永伟,邵健,苏楠,等.同步超声振动调制微细放电-电解加工技术[J].机械工程学报,2014,50(1):185-192.

[4]朱永伟,邓正泉,杜宇人,等.一种超声复合电加工技术实时寻优控制系统及其控制方法:104722866A[P].2015-06-24.

[5]陈骥,王鑫,曹久大,等.高速CCD激光位移传感器[J].光学精密工程,2008,16(4):611-616.

[6]冯雪.数据采集卡性能指标与应用 [J].工业控制计算机,2008,21(5):10-11.

[7]陈国顺,于涵伟,王格芳,等.测试工程及LabVIEW应用[M].北京:清华大学出版社,2013.

[8]徐正扬,朱荻,史先传.基于LabVIEW/Flexmotion电解加工机床控制系统软件的设计[J].计算机与应用化学,2007,24(4):539-542.

[9]朱永伟,王占和,范仲俊,等.微细超声复合电加工技术与应用[J].机械工程学报,2010,46(3):179-186.

[10]陆永华,赵东标,云乃彰,等.基于电流信号的电解加工间隙在线检测试验研究 [J].中国机械工程,2008,19(24):2999-3002.

[11]张承龙,冯平法,吴志军.旋转超声加工振幅与实际切削深度特性研究[J].兵工学报,2013,34(7):883-888.

[12]李小海,王振龙,赵万生.高频窄脉冲电流微细电解加工研究[J].机械工程学报,2006,42(1):162-167.

[13]邢秀琴,郑爱国,叶志忠,等.基于人工神经网络的超声加工振幅控制的研究 [J].机床与液压,2015,43(5):101-102.

[14]ZHANG C,RENTSCH R,BRINKSMEIER E.Advances in micro ultrasonic assisted lapping of microstructures in hard brittle materials:a brief review and outlook[J].International Journal of Machine Tools and Manufacture,2005,45(7-8):881-890.

[15]朱永伟,王占和,李红英,等.电解复合超声频振动微细加工机理与试验研究[J].中国机械工程,2008,19(15):1786-1792.

[16]ZHU Yongwei,SU Nan,ZHEN Dongzhi.Design and test on ultrasonic compound synchronizing micro-fine electrical machining system[J].Journal of Vibroengineering,2013,15(3):1284-1290.

Vibration Parameters Detection Control and Experimental Research of Ultrasonic Compound Electric Machining

Deng Zhengquan,Zhang Aijia,Wang Miao,Zhang Yanzhe,Zhu Yongwei

(Collage of Mechanical Engineering,Yangzhou University,Yangzhou 225127,China)

The measuring results are with high accuracy and timeliness by high-speed,highprecision micro-displacement laser sensor and high-frequency digital oscilloscope online measured ultrasonic vibration parameters(amplitude and frequency).Development control software can provide basic conditions for maintain the stability of the ultrasonic vibration and compound electric machining parameters on-line in real time to adjust and optimization.At the same time,the relationship between ultrasound amplitude and ultrasonic excitation voltage is obtained by mathematical treatment.Meanwhile,the working stability of ultrasonic vibration system and technical advantages of ultrasonic compound electrical machining method are verified by using the results from analysis and tests,choosing processing parameters reasonably,testing ultrasound machining and ultrasonic compound modulation electric machining on ceramics,carbide and other hard and brittle difficult materials.

ultrasound modulation;compound electric machining;vibration characteristic;online measurement;ultrasonic machining experimental

TG663

A

1009-279X(2016)04-0045-04

2016-01-08

国家自然科学基金资助项目(51375428)

邓正泉,男,1990年生,硕士研究生。