RTAI实时操作系统在多轴联动电火花加工数控系统中的应用

奚学程,陈 昊,陈 默,刘宏达,梁 为,赵万生

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

RTAI实时操作系统在多轴联动电火花加工数控系统中的应用

奚学程,陈昊,陈默,刘宏达,梁为,赵万生

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

数控系统软硬件平台近年来的快速发展,为多轴联动电火花加工数控系统的提升带来了新的机遇。针对广泛采用的上下位机式数控系统中上下位机间通讯的瓶颈问题,利用实时操作系统与双端口寄存器在上下位机间通讯与数据传输的时间确定性和效率的优势,对原有自主开发的多轴联动电火花加工数控系统进行了改进,增加了实时通讯的功能,充分利用上下位机的双核优势冲破之间的瓶颈,并结合先进的B样条曲线插补算法,显著提高了数控系统的性能。闭式整体叶盘的加工实验证明新的数控系统体系架构能提高复杂零件的加工效率。

多轴联动;RTAI;双端口寄存器;电火花加工;效率提升

在航空航天领域,一些有着复杂自由曲面并采用高硬度、高强度材料的零件(如闭式整体涡轮叶盘)多采用多轴联动数控电火花技术进行加工[1]。由于与国防工业密切相关,五轴及以上的电火花加工机床一直被发达国家列为对华实行禁运的高技术产品,所以国内研究机构开始自主研发多轴联动数控电火花加工机床及其数控系统。同时受到国家的大力支持,“高档数控机床与基础制造装备重大专项”作为16个国家科技重大专项之一被列入我国《国家中长期科学与技术发展规划纲要(2006~2020)》。

数控系统作为加工装备的“大脑”,有着至关重要的作用。国内已开展多轴联动电火花加工机床及其数控系统的研究和开发多年。赵万生等对基于可编程逻辑控制器的六轴联动电火花加工数控系统进行了研究,并对多轴联动电火花加工的轨迹控制进行了深入讨论[2-3]。杨大勇等研制了高性能柔性化多轴联动电火花加工数控系统,采取全软件化、柔性化、模块化的研究路线,并给出了五轴联动电火花加工实例[4-5]。苏州电加工机床研究所有限公司近年来通过与上海交通大学等高校合作,承担了“十一五”国家重大专项课题——固定工作台式五轴联动电火花成形加工机床,共同研发出了DK7130、DK7140、DK7150等系列化五轴联动电火花成形加工机床,并初步实现了产业化[6-7]。黄海鹏等基于RT-Linux技术,提出了双核结构概念并开发了多轴联动电火花加工数控系统[8]。陈昊等开发了基于Linux操作系统与PMAC可编程逻辑控制器的上下位机式系统结构的六轴联动电火花加工数控系统,并研制了六轴联动电火花成形加工样机[9]。

随着相关研究的开展与深入,数控系统的架构逐渐成熟。然而现有技术并不完美,随着计算机技术与通信技术的快速发展,数控系统所采用的软硬件平台相比过去都有了较大的发展,如何在更先进的软硬件平台上完善与增强多轴联动数控系统的功能是今后的研究方向。

在采用上下位机式系统结构的数控系统中,上下位机之间的通讯逐渐成为制约数控系统性能进一步提升的瓶颈,如何加强上位机与下位机之间的通讯能力成为了问题的关键。确保数控系统的实时性能、提高进程运行时间的确定性,实时操作系统对于数控技术的应用变得必不可少。由于Linux操作系统具备彻底的开放性,其实时扩展在不断地完善和发展,且得到广泛运用。主流的基于Linux的实时扩展方案包括新墨西哥州立大学FSM实验室推出的RT-Linux和米兰理工学院发起的RTAI等。在确保进程运行的稳定性后,通过任务进程对数据进行有效的交换成为下一步的研究方向。在本团队所采用的PMAC可编程逻辑控制器的下位机解决方案中,提供了双端口寄存器(dual-ported RAM,简称DPRAM)功能模块,它为上位机和PMAC之间提供了可共享的高速内存区域,利用DPRAM能实现上位机与下位机之间的高速数据交换。

本文利用实时操作系统与双端口寄存器在上下位机间通讯与数控传输的时间确定性和效率的优势,对原有自主开发的多轴联动电火花加工数控系统进行了改进,充分利用上下位机的双核优势,实现了上下位机的实时通讯,显著提高了数控系统的性能。

1 基于RTAI实时操作系统的数控体系

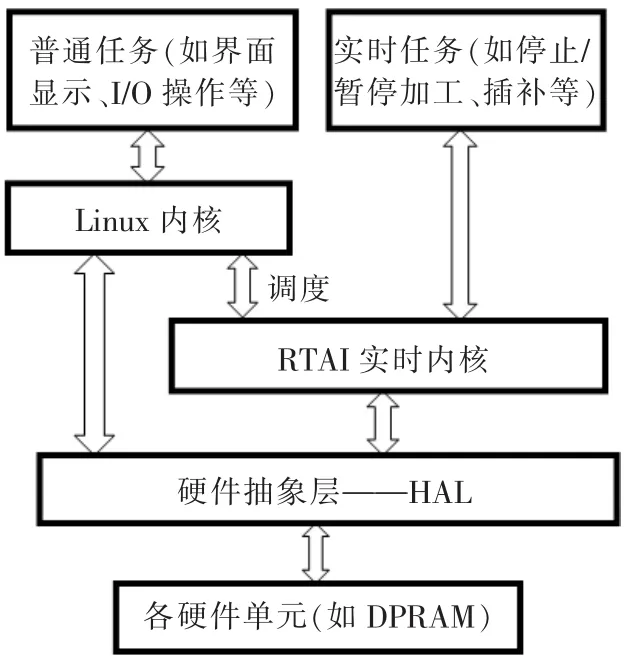

RTAI是real-time application interface for Linux的缩写,它对广泛运用的Linux操作系统添加了严格的时间确定性限制,并对x86、x86_64、Power-PC、ARM、m68k等多种硬件平台广泛支持。Linux系统本身缺少实时支持,为了获得较好的时间确定性,内核资源需进行一些修改,比如中断管理调度策略。RTAI和Linux内核同样提供了相应的应用服务,并增加了工业实时操作系统的特征。RTAI最主要起到一个中断调度员的功能,对外设中断进行处理并按时序交给Linux内核处理。RTAI并不是针对Linux内核的修改,而是采用硬件抽象层HAL(hardware abstraction layer)的概念,从Linux截取硬件操作并进行重定向,取代原有的Linux对硬件的操作。通过这种方法对Linux内核的修改非常简单且相对独立,对于不同版本的Linux适配也变得容易,可把Linux看作一个没有实时任务发生时的后台任务。由于这个优点,可避免RT-Linux方案对Linux内核源码改动过大的问题,所以本文采用基于RTAI的上位机操作系统。

RTAI是完全抢占式内核,将Linux看作它的一个低优先级的运行任务。在该结构下,实时任务在RTAI的调度下运行,非实时性需要调用较复杂功能的任务交由Linux调度。基于RTAI实时内核的操作系统硬件调用方式的架构见图1。

图1 基于RTAI实时内核系统结构图

在数控系统中,插补的控制就是对实时性要求极高的任务之一。陈默等针对复杂型腔零件EDM加工中以参数曲线形式所描述的运动轨迹,在单位弧长增量法[10]的基础上,研究了由参数曲线表达式直接生成各轴进给脉冲的多轴联动轨迹精插补方法——广义单位弧长增量法[11]。该插补算法采用泰勒公式展开的方法,能以较小的存储空间消耗量达到较高的精度插补。然而对于复杂形状零件的加工轨迹,当选用B样条曲线为代表的参数曲线代替小直线段来描述轨迹时,为了保证插补精度,需将对坐标的递推改为参数的递推后代入参数方程来实现。这就造成在3次B样条曲线插补时会进行较多的浮点数运算,PMAC可编程逻辑控制器为代表的下位机运算能力无法保证较短的插补周期内完成所需的运算,所以插补的运算应当由运算能力更为强大的上位机来执行。

原有框架的数控系统为了解决插补好后的数据传输问题,采用了循环缓冲区的方案,即一次下载若干个插补点的数据,当下位机中待插补点数量少于一定数量时,会请求上位机发送下一段的插补点数据。该方法由于时间的不确定性,不能保证上位机将插补点数据及时送到下位机中。而采用RTAI实时操作系统后,插补函数会周期性地调用DPRAM读写函数的运行,在每个插补周期都可确保将该插补周期各个运动轴所要运动到的坐标发往DPRAM的相应存储单元中,同时读取轴位置及极间电压等过程参数。

2 DPRAM在实时插补中的使用与程序设计

PMAC可编程逻辑控制器提供了8000个长度为16 bit的双端口寄存器DPRAM来和上位机共享一块快速存储区域,提供双向的高速通讯方法。通过它可实时向PMAC写入或下载位置、速度等信息,并实时地向上位机报告驱动器状态、跟随误差等信息。在采用DPRAM前,这些数据必须通过PCI总线发送在线指令的方式传递,由于DPRAM省略了从通讯端口发出消息并等待回应的步骤,所以能获得更快、更有时效的通讯速度。

Deltau Tau公司没有为PMAC开发针对Linux 的DPRAM驱动程序,我们为此编写了DPRAM在Linux下的相关驱动程序。DPRAM驱动程序的主要功能是进行PC和PMAC两种不同计算机架构下的数据转换,调用DPRAM各种功能及相应的读写操作。就数据转换来说,PMAC的一个存储地址上存储的变量是48位的,每个48位变量包含低24位的Y变量和高24位的X变量。当DPRAM中的X变量或Y变量映射到PC内存时,只有变量的低16位才被映射到PC的内存空间,而高8位并没有被利用。因此,当PC机上一个32位的数据需写到DPRAM时,就要占用一个48位的PMAC变量;反过来,当DPRAM中的一个48位PMAC变量被读到PC内存中,有效的只有32位。

有了DPRAM这个新的数据通道后,单位弧长增量法插补等计算量较大的任务就能在上位机完成之后,将插补数据通过DPRAM实时地传输给PMAC,相应的流程见图2。在对DPRAM写入数据时,除了写入所需的坐标点位置等信息外,为了确保传输数据的可靠性,会附加传输用于校验的标志,PMAC对校验标志位进行检查,确保正确后才将运动信息发送到各运动部件。如果校验标志位异常,则需等待上位机传输新的正确数据。

图2 采用DPRAM插补运算流程图

3 闭式整体叶盘加工实验

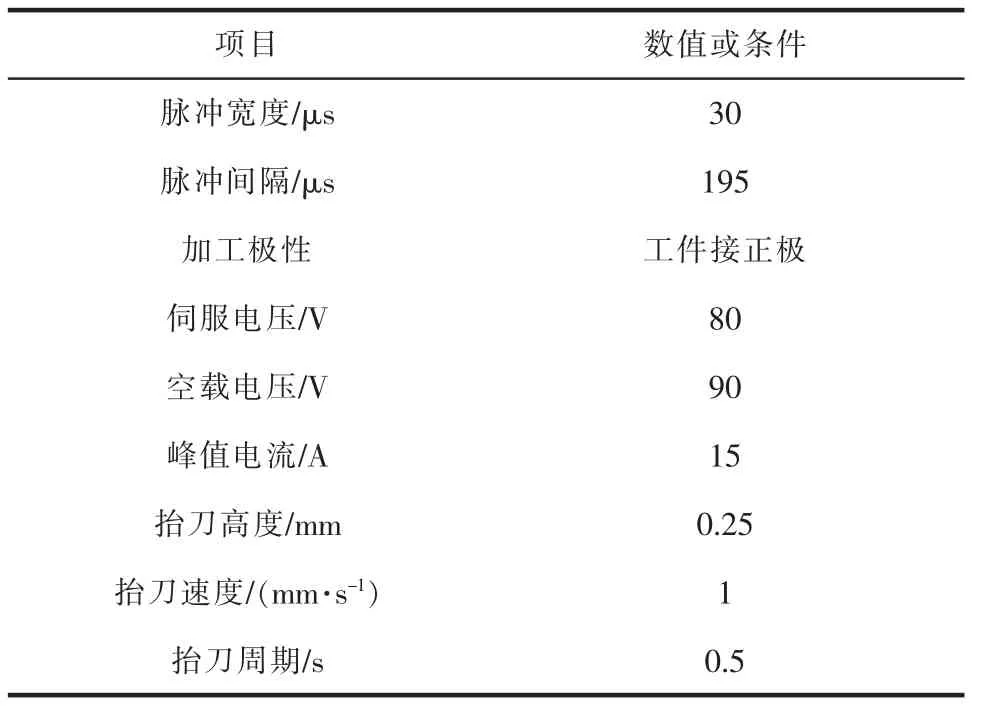

本文改进的基于RTAI实时操作系统与双端口寄存器的多轴联动电火花加工数控系统主要针对复杂形状零件所设计,而闭式整体叶盘正是该类零件的代表。为了检验新系统架构的优越性和可靠性,将新数控系统运用于HE70型六轴联动电火花加工机床,并进行闭式整体叶盘样件的对比加工实验。所选样件材料为钛合金TC4,直径90 mm,共有23个流道,每个流道的加工均分别从流道的进口和出口2个端面由外向内进行。实验所采用的加工条件见表1,加工后的样件局部照片见图3。

表1 闭式整体叶盘样件加工条件

图3 加工后的闭式整体叶盘样件

未用本文所述方法加工该样件的实测耗时为3161 min。采用基于RTAI实时操作系统与双端口寄存器的多轴联动电火花加工数控系统后,加工该样件仅耗时2555 min,比改进前减少了19.17%。加工后的样件也显示新系统并未对样件外形轮廓和表面质量产生影响。由此可见,新系统对于提高复杂形状零件的加工效率有着重要的作用。

4 总结

以闭式整体叶盘类零件为代表的复杂形状零件的加工对我国航天航空发动机核心制造能力有着重要的意义。本文利用快速发展的软硬件技术,针对困扰加工效率提升的瓶颈问题,利用实时操作系统与双端口寄存器在上下位机间通讯与数据传输的时间确定性和效率的优势,对原有的多轴联动电火花加工数控系统进行了改进,实现了上下位机的实时通讯,充分利用上下位机的双核优势,并结合3次B样条曲线插补算法对复杂形状闭式整体叶盘加工进行了升级。通过闭式整体叶盘加工的对比实验,验证了新数控系统对于提高复杂形状零件的加工效率有着明显的优势,并在连续上百小时的加工中验证了该数控系统的稳定性与可靠性。

[1]HO K H,NEWMAN S T.State of the art electrical discharge machining(EDM)[J].International Journal of Machine Tools and Manufacture,2003,43(13):1287-1300.

[2]赵万生,李论,李志勇.六轴联动电火花加工数控系统的研究[J].计算机集成制造系统,2004,10(10):1263-1268.

[3]李志勇,赵万生,宋颖慧.5轴联动电火花加工机床的轨迹控制[J].电加工与模具,2003(4):11-13.

[4]杨大勇,曹凤国.电火花成形机高性能柔性化多轴联动数控系统的研究[J].电加工与模具,2005(6):4-8.

[5]杨大勇,付伟,任连生,等.五轴联动精密电火花加工复杂轨迹控制技术研究 [C]//中国机械工程学会特种加工分会.第13届全国特种加工学术会议论文集.哈尔滨:哈尔滨工业大学出版社,2009:63-69.

[6]梁速,徐辉,陈默,等.基于PMAC的商用五轴联动电火花加工数控系统[J].电加工与模具,2012(增刊1):27-31.

[7]梁速,徐辉,陈默,等.5轴联动电火花加工数控系统研制 [C]//中国机械工程学会特种加工分会.第14届全国特种加工学术会议论文集.哈尔滨:哈尔滨工业大学出版社,2011:39-43.

[8]黄海鹏,迟关心,王振龙,等.多轴联动电火花加工数控系统开发[J].计算机集成制造系统,2010,16(2):372-379.

[9]陈昊,陈默,奚学程,等.六轴联动电火花加工数控系统及机床[J].电加工与模具,2013(6):70-73.

[10]陈默,陈昊,赵万生.电火花线切割机床四轴联动单位弧长增量插补法[J].电加工与模具,2014(4):13-17.

[11]陈默,陈昊,奚学程,等.用于六轴联动数控电火花加工的广义单位弧长增量插补法 [J].电加工与模具,2015(3):1-7.

The Application of RTAI Real-time Operating System in Multi-axis EDM CNC System

Xi Xuecheng,Chen Hao,Chen Mo,Liu Hongda,Liang Wei,Zhao Wansheng

(State Key Laboratory of Mechanical System and Vibration,School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

With rapid development of both hardware and software platforms in CNC systems in recent years,muti-axis EDM CNC systems have new opportunities for great improvements.In the master-slave CNC system architecture which is widely used,the communication between the master computer and the slave computer is a bottleneck in the whole system.To meet the strict timing constraints in the CNC computer control system,a real-time operating system and dual-ported RAM have been incorporated into the existing CNC system to establish a real-time communication channel between the master and the slave.Combined with the augmented B-spline curve interpolation algorithm,this paper break through the bottleneck and significantly improves the performance of the EDM CNC system.It has been testified through machining experiments of shrouded blisks that the new real-time CNC system architecture can improve the machining efficiency of components and parts with complex structures.

multi-axis;RTAI;dual-ported RAM;EDM;efficiency improvement

TG661

A

1009-279X(2016)04-0064-04

2016-05-23

国家自然科学基金资助项目(51175337,51421092);国家科技重大专项资助项目(2014ZX04001061);上海交通大学燃气轮机研究院科研课题基金资助项目(AF0200088/015);上海市教育委员会产学研项目(15CXY03)

奚学程,男,1973年生,助理研究员。